超高压处理协同低温贮藏对卤牛肉品质的影响

2021-11-23邢亚阁车振明

杨 爽,杨 萍,徐 琳,2,邢亚阁,*,车振明

(1.西华大学食品与生物工程学院,四川成都 610039;2.宜宾西华大学研究院食品非热技术重点实验室,四川宜宾 644000)

卤牛肉因其滋味浓郁、口感鲜美、制作简便的优势而广受消费者喜爱,然而制作后的卤牛肉极易腐败变质,需要通过杀菌来延长保质期,但不同的杀菌工艺会影响牛肉中的风味成分物质。市售的卤牛肉保鲜技术方法通常采用热杀菌处理,有研究报告,加热处理的方式可能会分解样品中的某些热敏性香味成分、造成小分子物质逸散以及产生不良味道,从而影响卤牛肉的品质和口感[1]。目前关于卤牛肉的研究主要集中在卤牛肉风味变化等方面,有关熟食卤牛肉的杀菌方式也鲜少报道[2−3]。因此,明确超高压协同低温处理对卤牛肉的品质影响,有利于探索适宜卤牛肉的杀菌保藏方法,以期能最大程度地保持卤牛肉贮藏期间的品质。

食品超高压技术是新兴的高新技术之一,一般是指用100~1000 MPa 的压力在常温条件下对食品物料进行处理,达到灭菌和改变食品的某些特性的效果。与传统热杀菌相比,超高压技术能最大程度保留其色泽、口感、形态等品质。超高压处理肉制品时可改善肉品嫩度、抑制微生物、延长贮存期[4]。朱晓红等[5]用600 MPa,5、10、15 min 的超高压处理并与热处理(85~90 ℃,10 min)及未处理组对照,结果表明,高压处理能够显著降低酱牛肉的初始菌数,抑制细菌的生长,且600 MPa、10 min 的超高压处理效果最好。目前尚未见超高压技术结合低温处理对卤牛肉品质特性的影响方面的研究。

因此本文以传统制作方法的卤牛肉为研究对象,采用4 ℃、超高压、超高压结合4 ℃的处理技术,以感官评价、硬度、挥发性盐基氮、TBA、菌落总数等作为考核指标,探讨不同处理技术对卤牛肉品质和贮藏特性的影响,确定最佳的保鲜技术方法,以期为改进传统卤牛肉的保鲜技术方法提供实验依据。

1 材料与方法

1.1 材料与仪器

卤牛肉 成都市红光镇沃尔玛有限公司;三氯乙酸、硫代巴比妥酸、氯化钠、平板计数琼脂、磷酸二氢钾、氧化镁、硼酸、盐酸、甲基红、溴甲酚绿、乙醇等 成都迪维乐谱科技有限公司。

HPP600MPa3-5L 超高压设备 上海沃迪智能装备股份有限公司;TW-BJZ-2-4 真空包装机 上海沃迪智能装备股份有限公司;TW-GR40 真空滚揉机上海沃迪智能装备股份有限公司;TA-XTPLUS 质构仪 英国Stable Micro Systems 公司;PEN3 电子鼻、AIRSENSE、K1100 自动凯氏定氮仪 山东海能科学仪器有限公司;BCD-649WE 冰箱 青岛海尔股份有限公司;UV2400 紫外可见分光光度计 上海舜宇恒平科学仪器;WF32 精密色差仪 深圳市威福光电科技有限公司;PHS-320 显数式pH 计、BPX-82 精密恒温培养箱 成都世纪方舟科技有限公司;DZKW-4 电子恒温水浴锅 北京中兴伟业仪器有限公司;1384 生物安全柜 中国赛默飞世尔;ZWY-100H 气浴摇床 上海智诚分析仪器制造;G154DWS 全自动高压灭菌锅 致徽(厦门)仪器有限公司。

1.2 实验方法

1.2.1 工艺流程 卤牛肉预处理→注射→滚揉→腌制→煮制→冷却→真空包装→超高压处理→贮藏

操作要点:

a. 预处理:选择新鲜的牛腱子肉,清洗干净、剔除外部多余筋膜后切成块状。

b. 注射:将浓缩液(按肉重比加入3%食盐、2%桂皮、2%八角、1%花椒、1%白砂糖蒸煮)注射到新鲜的牛肉中,浓缩液比例占牛肉总量的15%~20%。

c. 滚揉:将注射浓缩液后的牛肉连续滚揉5 h。

d. 腌制:将滚揉后的牛肉放入料酒中,静置腌制1.5 h。

e. 煮制:腌制后将牛肉取出,放入煮锅中(以20 kg 清水计算:盐0.7 kg、白砂糖0.3 kg、花椒0.1 kg、老抽1 kg、桂皮120 g、肉蔻80 g、小茴香60 g、桂皮50 g)煮制2 h。

f. 冷却:煮熟后捞出放入干净灭菌托盘中用无菌刀切成60 g 左右肉块置于无菌室内冷却至室温。

1.2.2 样品准备 将真空包装好的卤牛肉(60 g/袋)随机分成4 组,每组10 袋。第1 组置于常温(26 ℃)避光贮藏(以下简称常温组),第2 组置于超高压杀菌装置中,采用600 MPa 处理10 min 进行超高压杀菌处理,并置于常温(26 ℃)避光贮藏(以下简称超高压组),第3 组置于4 ℃冰箱中避光贮藏(以下简称4 ℃组),第4 组采用600 MPa 处理10 min 进行超高压杀菌处理后置于4 ℃冰箱中避光贮藏(以下简称超高压+4 ℃组)。四组卤牛肉随机取样,分别取0、4、8、12、16 d 的各组卤牛肉样品进行指标测定。

1.2.3 指标测定

1.2.3.1 感官评价 感官评定方法参考《肉与肉制品感官评定标准》[6]以及相关参考文献[7-8],如表1 所示。由20 位本实验室食品与工程学院的人员组成,对常温组、4 ℃组、超高压组、超高压+4 ℃组的卤牛肉在贮藏第0、4、8、12、16 d 过程中的感官品质进行评价。感官评定按表1 评价标准,对4 组不同技术处理的卤牛肉进行4 方面的评价,当感官评价低于70 分时,则判断卤牛肉不可食用。

表1 卤牛肉感官评定标准Table 1 Sensory evaluation of braised beef

1.2.3.2 质构测定 采用段虎[9]的方法略有修改:用质构分析仪对样品的硬度、弹性、咀嚼性进行分析。将样品切成20 mm×20 mm×20 mm 的块状。测定时,沿肌纤维垂直方向压缩样品高度的50%,参数设定为:探头—p36R;测试前速度—5 mm/s;测试速度—2 mm/s;测试后速度—2 mm/s;压缩比—50%;测定间隔时间—5 s;触发类型—自动;触发力—5 g,平行测定6 次,取平均值。

1.2.3.3 pH 测定 采用朱晓红等[5]的方法:取10 g绞碎肉样,加入100 mL 去离子水,搅匀振荡30 min,静置30 min 后过滤,滤液用酸度计测其pH,平行测定3 次,取平均值。

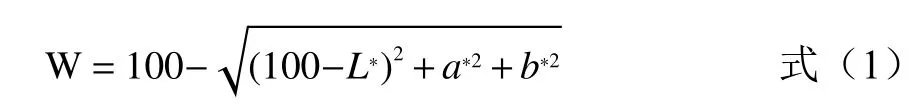

1.2.3.4 色差的测定 采用曹妍妍[10]的方法:将酱牛肉绞成肉糜,置于避光的比色杯内,压实、抹平,保证测定表面无气泡。用色差计测定,记录其亮度值(L*)、红度值(a*)、黄度值(b*)。色差仪在使用前用白板进行校正,每组样品平行测定3 次,按公式(1)计算白度W 值,取平均值。

1.2.3.5 TBA 的测定 参考刘燕等[7]的方法:称取去筋膜的牛肉并捣碎后的牛肉糜10.00 g,加入10%三氯乙酸(质量分数)和蒸馏水各25 mL,并用保鲜膜封口后置于恒温摇床中,50 ℃振摇30 min,用滤纸过滤后备用。取5 mL 滤液,加入5 mL 0.02 mol/LTBA溶液,加塞混匀,90 ℃水浴反应30 min,取出冷却至室温后,分别取上清液在532、600 nm 下测定吸光值。样品中的TBA 值按照公式(2)计算。

式中:TBA,样品中丙二醛(MDA)的含量,mg MDA/kg;A532,样品在532 nm 处的吸光度;A600,样品在600 nm 处的吸光度;M,丙二醛的相对分子质量72.06;R,毫摩尔吸光系数155。

1.2.3.6 挥发性盐基氮 参考GB5009.228-2016《食品中挥发性盐基氮的测定》[11],采用自动凯氏定氮仪法进行测定。样品中的挥发性盐基氮值按公式(3)计算,取平均值。

式中: X,试样中挥发性盐基氮的含量,mg/100 g;V1,试样消耗盐酸或硫酸标准滴定溶液的体积,mL;V2,试剂空白消耗盐酸或硫酸标准滴定溶液的体积,mL;c,盐酸或硫酸标准滴定溶液的浓度,mol/L;m,试样质量,g 或试样体积,mL。

1.2.3.7 电子鼻分析 风味测定PEN3 电子鼻中有10 个不同的传感器, 不同的传感器可以分析不同类的气味物质,如表2 所示。参考顾胜等的方法[12],取不同贮藏天数的样品10 g 放入100 mL 三角瓶中,用保鲜膜封口后放置在恒温水浴锅中45 ℃水浴5 min,然后将进样针头插入三角瓶中进行电子鼻测定。电子鼻测定条件:样品准备5 s,自动清洗时间120 s,分析测定300 s,进样流量为300 mL·min−1。

表2 电子鼻不同传感器对应物质种类Table 2 Corresponding aroma types of different sensors of electronic nose

1.2.3.8 菌落总数测定 参照GB/T4789.2-2016《食品微生物学检验菌落总数测定》进行[13]。

1.3 数据处理

实验数据采用Excel 进行数据计算,采用SPSS 20 软件进行方差分析,P<0.05 为差异显著,P<0.01为差异极显著,采用Origin 2019 软件绘图。

2 结果与分析

2.1 感官评价

由图1 可知,在贮藏期间各组的感官评分均逐渐下降。在贮藏前期,超高压杀菌后的卤牛肉色泽发生变化,因此感官评分略低于常温组和4 ℃组,但在贮藏8 d 时,常温组的卤牛肉因蛋白质的降解以及微生物的大量繁殖,导致表皮发粘,组织结构破坏,感官评价分数急剧下降。在贮藏16 d 时,超高压组以及4 ℃组感官评分差异不显著(P>0.05),超高压组和4 ℃组都接近可接受分数70 分, 表明此时卤牛肉的外观、质地、香味等都发生了显著性的变化。超高压+4 ℃组与其余处理组差异显著(P<0.05),且分数变化接近0 d,波动浮动小,结果表明在贮藏16 d 后,超高压+4 ℃组处理的卤牛肉其组织结构、色泽、口感都接近新鲜卤牛肉制品。

图1 不同处理方式对卤牛肉感官品质的影响Fig.1 Effects of different treatment methods on the sensory quality of marinated beef

2.2 质构的变化

图2 反映了卤牛肉在不同处理条件下硬度、弹性、咀嚼性的变化规律。由图2 可知,随着贮藏时间的增加,硬度、弹性、咀嚼性都逐渐下降,其原因可能是卤牛肉中的蛋白质在微生物和酶的作用下发生了降解,汁液流失率增加,卤牛肉中的肌纤维组织结构破坏,间隔变大,从而导致卤牛肉质地变软、弹性、咀嚼性质相应下降[14]。

图2 不同处理方式对卤牛肉质构的影响Fig.2 Effects of different treatment methods on texture of marinated beef

由图2-A 可知,经过超高压处理后的样品硬度明显增加,这可能是超高压处理后导致卤牛肉肌球蛋白分子聚集变性引起的[15−17]。3 个处理组样品的硬度均大于对照组,低温和超高压处理减缓了水分的流失,硬度下降缓慢。贮藏16 d 后,超高压组样品的硬度值与对照组有统计学差异(P<0.05),超高压+4 ℃组与对照组差异极显著(P<0.01)。在贮藏前8 d 时,处理组的硬度均呈先上升后下降的趋势,这可能是由于在贮藏过程中,高浓度卤汁的渗出,增大了肌肉组织纤维的紧实度, 使产品硬度上升[18−19]。随着贮藏时间的增加,微生物大量繁殖,导致产品腐败,肉质发粘,硬度降低。同时,与第0 d 相比,超高压组、4 ℃组、超高压+4 ℃组第16 d 的硬度值分别下降22.7%,22.3%,5.1%。由此可见,在16 d 的贮藏时间里超高压结合4 ℃处理的卤牛肉硬度接近第0 d,产品质量硬度保持最好。

弹性表示卤牛肉受压后恢复原状的能力[19],由图2-B 可知,随着贮藏时间的延长,处理组卤牛肉的弹性值呈先上升后下降,与硬度变化趋势相同。随着贮藏时间的延长,总体上呈下降的趋势,在贮藏第8 d时,常温组、超高压组、4 ℃、超高压+4 ℃组的弹性分别为0.67、0.8、0.8、0.85。在贮藏第16 d 时,超高压组与4 ℃组降低幅度类似,弹性分别为0.74 与0.69,下降率分别为9.8%和14.8%。随着贮藏天数增加,超高压+4 ℃组与常温组差异显著(P<0.05),且弹性下降率仅为3.6%,这可能是因为常温贮藏时微生物大量繁殖,导致卤牛肉肉质发粘,弹性降低。贮藏过程中,超高压+4 ℃组处理后的卤牛肉弹性波动幅度较低。谢乐生等[20]研究超高压处理后熟制对虾的保藏特性时发现,样品弹性在4 ℃低温保藏过程中同样无明显变化。结果表明,与超高压和4 ℃组相比,超高压+4 ℃组的贮藏方式可以更有效地延缓卤牛肉腐败变质,较好地保持卤牛肉原有弹性。

咀嚼性是由硬度和弹性共同作用的结果,是综合反应肉类硬度、弹性变化的指标[21]。由图2-C 可知,常温组的咀嚼性随贮藏时间的增加而直线下降,处理组的咀嚼性先增高后降低,经超高压处理后的卤牛肉,咀嚼性要优于其他组。常温贮藏条件下,咀嚼性均呈显著下降趋势(P<0.05)。这可能与熟化后卤牛肉蛋白质间化学作用和构象有关,贮藏时间越长,卤牛肉中的二硫键含量和疏水相互作用就会越低,蛋白质结构变得疏松,卤牛肉持水能力降低,从而导致卤牛肉的咀嚼性下降[22]。综合分析,常温组卤牛肉组织较松散,咀嚼性差,丧失可食用价值,这与孙艺[23]研究4 ℃贮藏条件下桂鱼的咀嚼性变化规律相符合。随贮藏时间的延长,超高压组和4 ℃组的咀嚼性下降率分别为22.5%、22.4%,两组咀嚼性变化差异不显著(P>0.05),与超高压组和4 ℃组相比,超高压结合4 ℃组的卤牛肉咀嚼性下降更为缓慢,下降率仅为11.8%,更有利于保持卤牛肉原有的新鲜度和口感。在16 d 的贮藏期内, 产品的硬度、弹性、咀嚼性越大,产品的口感越好,超高压结合4 ℃组在贮藏16 d 后均优于其他组,说明超高压结合4 ℃组能够维持卤牛肉产品质量。刘贝贝等[24]研究也发现超高压处理后的卤制牛肚硬度和咀嚼性减小19.4%和27.5%,超高压处理可以明显改善高温卤制牛肚的柔脆口感。

2.3 pH 的变化

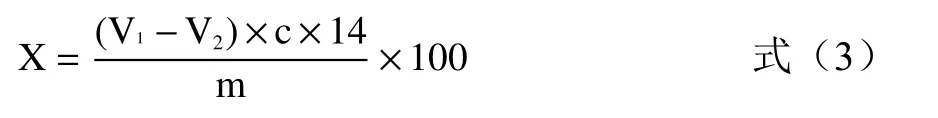

pH 通常是用于反映卤牛肉酸碱度变化的指标,是卤牛肉在贮藏过程中肉质变化的反应。由图3 可知,随着贮藏时间的延长,处理组卤牛肉的pH 均呈先下降后上升的趋势,是由于贮藏前期,卤牛肉发生无氧糖酵解产生乳酸,导致pH 呈下降趋势,而贮藏中后期,pH 上升是因为随着贮藏时间的延长,肉中的蛋白质在细菌、酶作用下被分解为氨、胺类和硫化氢等物质,使卤牛肉的pH 逐渐升高,这与李飞燕等[25]的研究结果一致。

图3 不同处理方式对卤牛肉pH 的影响Fig.3 Effects of different treatment methods on pH value of marinated beef

常温组、超高压组、4 ℃、超高压+4 ℃组的初始pH 分别为6.48、6.62、6.50、6.60,这说明超高压的处理会使其pH 增大,可能是超高压处理会使其蛋白质结构发生变化,抑制酶活等原因,减缓卤牛肉的腐败速率,进而影响pH 的变化[26−27]。同时,也有研究表明,在超高压的作用下,卤牛肉中的蛋白质结构展开,自由氨基酸会进入细胞介质中,导致碱性含氮物质的增加,且氨基酸会在超高压的作用下发生电解反应,使其pH 变大。此外,这与王馨云等[28]研究4 ℃冷藏条件下金枪鱼pH 的变化结果基本相同。在贮藏16 d 期间,超高压+4 ℃组的pH 分别为6.60、6.58、6.60、6.62、6.63,组内差异性不显著,超高压组、4 ℃组pH 变化显著。结果表明,超高压结合4 ℃处理后的卤牛肉可抑制微生物的生长繁殖等,对其pH 影响较低,保藏效果最好。本实验结果与Erkan等[29]和王琎[30]的研究结果一致,超高压处理会对菊黄东方鲀鱼肉产生一定程度的影响,使pH 发生改变。

2.4 白度值的变化

卤牛肉在贮藏过程中,会发生脂质氧化、色素降解等反应,使卤牛肉表面的色泽发生变化,降低卤牛肉的品质,严重影响消费者的购买欲望。白度是食品感官品质的重要指标,也是反映卤牛肉色泽和品质的重要指标。食品内水分流失、肌球蛋白变性均可影响食品表面散射度从而改变白度值,食品表面反射率低,白度值低,也可以说明食品感官品质下降,白度越高,反映样品颜色越好,越易被接受[31−33]。由图4 可知,在整个贮藏期间,各组的白度值呈现出下降的趋势。贮藏前期常温组下降最快,与各处理组差异显著(P<0.05),这可能与卤牛肉中汁液流失导致微生物大量繁殖产生的黑变有关。处理组下降较常温组缓慢,其中超高压+4 ℃组下降最缓慢。由图4 可以看出,经过超高压处理后的卤牛肉白度值明显降低,这可能是因为卤牛肉中的肌原纤维和肌浆蛋白的变性。也就是说,超高压处理可能会引起肌原纤维和肌浆蛋白的变性,进而改变卤牛肉的色差[34]。贮藏第16 d,超高压组与4 ℃组组间差异不显著(P>0.05),与超高压+4 ℃组差异显著(P<0.05)。超高压+4 ℃组在贮藏16 d 后,白度值降低率仅为5.5%,可能是贮藏期间卤牛肉中汁液流失率低抑制了微生物生长。总体来看,虽然超高压处理后会在一定程度上降低卤牛肉的白度值,但与其他组相比,经超高压处理的卤牛肉的白度值下降缓慢,能更好的保持卤牛肉原有的色泽,即整体上在货架期内能更好地维持产品的原有色泽。

图4 不同处理方式对卤牛肉白度值的影响Fig.4 Effects of different treatment methods on whiteness of marinated beef

2.5 TBA 的变化

TBA 值反映的是卤牛肉发生脂肪氧化的情况,氧化程度越高,TBA 值越大。由图5 可知,常温组、超高压组、4 ℃ 组、超高压+4 ℃ 组卤牛肉初始卤牛肉新鲜度很高,分别为0.143、0.158、0.142、0.157 mg/kg; 经过超高压处理后的卤牛肉,TBA 值有所上升,应该是与高压导致蛋白质变性后释放铁等金属离子加速脂肪氧化、压力导致的细胞膜结构损坏、或高压下相关酶活性的变化等有关[35]。刘杨铭等[36]研究发现超高压处理后的样品的TBARS 值略大于未经处理的样品,说明高压会加速脂肪氧化。Orlien 等[2]对鸡胸肉脂肪氧化的研究则发现,压力可能通过破坏细胞膜促进脂肪氧化。0~4 d,常温组、超高压组、4 ℃组差异不显著(P>0.05),说明在这一贮藏时间段内,卤牛肉的氧化程度较低,其新鲜度较高;4~8 d,常温组卤牛肉的TBA 值迅速上升,达到最大值0.332 mg/kg,表明卤牛肉中的氧化产物不断增加,相比超高压组与4 ℃组组间差异显著(P<0.05),与超高压+4 ℃组相比极显著(P<0.01)。第16 d,与超高压和4 ℃相比,超高压+4 ℃组的卤牛肉TBA 值最低。这是因为超高压与低温的结合可以很好地抑制卤牛肉汁液流失、脂肪氧化,从而延长卤牛肉保质期。在贮藏后期,3 组贮藏组卤牛肉的TBA值均呈下降趋势,可能是因为卤牛肉中丙二醛的产生速率小于丙二醛与肉类蛋白质的结合速率,从而导致TBA 值有所下降[37]。

图5 不同处理方式对卤牛肉TBA 值的影响Fig.5 Effects of different treatment methods on TBA value of marinated beef

2.6 TVB-N 值的变化

挥发性盐基氮值(TVB-N)是评价卤牛肉新鲜度的主要理化指标之一,其本质为卤牛肉在酶和微生物的作用下,蛋白质及非蛋白质物质分解产生氨、胺等碱性化合物的多少[38]。TVB-N 值越大,表明卤牛肉腐败变质越严重。由图6 可知,超高压处理能减少肉样的初始TVB-N 值,3 组处理组之间存在显著差异(P<0.05)。随着时间的延长,所有组样品的TVBN 值逐渐升高,TVB-N 值升高是肉样中微生物大量繁殖分解蛋白质产生碱性含氮物质的结果。常温组、超高压组、4 ℃组、超高压+4 ℃组卤牛肉的初始 TVB-N 值分别为 14.784、 12.283、 13.283、11.21 mg/100 g,贮藏4 d 时,常温组TVB-N 出现明显增长,贮藏8 d 后TVB-N 值为26.24 mg/100 g,超过国家规定指标,卤牛肉腐烂变质,不具有可食性。贮藏16 d,超高压组、4 ℃组、超高压+4 ℃组TVBN 值分别达到23.846、22.314、15.254 mg/100 g,其中超高压+4 ℃组处理的卤牛肉TVB-N 值最低,蛋白质氧化程度最小,上升速度显著低于其他处理组(P<0.05)。韩衍青[21]研究低温火腿在经过600 MPa,10 min 超高压处理后,在4 ℃贮藏条件下能够将产品货架期延长至10 周。综上所述,处理组的卤牛肉在贮藏16 d 后仍然具有可食性,但从新鲜度和安全性考虑,超高压+4 ℃组的卤牛肉更具备安全性。

图6 不同处理方式对卤牛肉TVB-N 值的影响Fig.6 Effects of different treatment methods on the TVB-N value of marinated beef

2.7 电子鼻分析

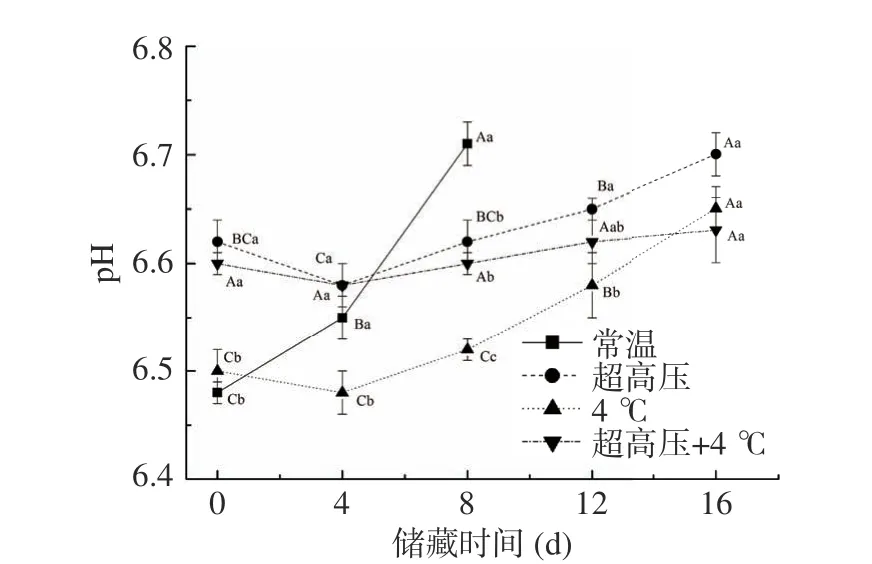

2.7.1 电子鼻PCA 分析 主成分分析(PCA)是利用降维的思路,将所提取的传感器多指标信息进行数据转换和降维,最终呈现一个二维的散点图,样品在横坐标上的距离大小代表着它们的差异大小,一般而言,第一主成分大于第二主成分[39]。选取298~300 s对不同处理方式的卤牛肉风味产品的电子鼻主成分进行分析。常温组0、4、8 d 椭圆区域距离较远,气味变化明显。超高压组第4 d 和第8 d 椭圆区域出现重叠的现象,说明气味成分相似。4 ℃组4 d 到12 d 时,椭圆距离较近,说明气味成分变化较小。超高压+4 ℃组0~16 d,椭圆距离近且有重叠部分,说明贮藏时间的延长,对气味成分的影响较小。

由图7 可知,不同贮藏时间的卤牛肉挥发性物质的响应值均与第0 d 存在一定距离,说明PCA 在一定程度上可以区分不同贮藏时间不同贮藏方式的卤牛肉新鲜度。贮藏至第16 d,常温组、4 ℃组、超高压组挥发性物质响应值与初期距离均增大,说明此时卤牛肉新鲜度已发生明显变化,超高压+4 ℃组卤牛肉在横坐标上的距离最接近第0 d,从气味角度考虑,建议选择处理方式超高压+4 ℃组的卤牛肉食用,口感更佳。

图7 不同处理方式下卤牛肉主成分分析分布图Fig.7 Effects of different treatment methods on PCA analysis of marinated beef

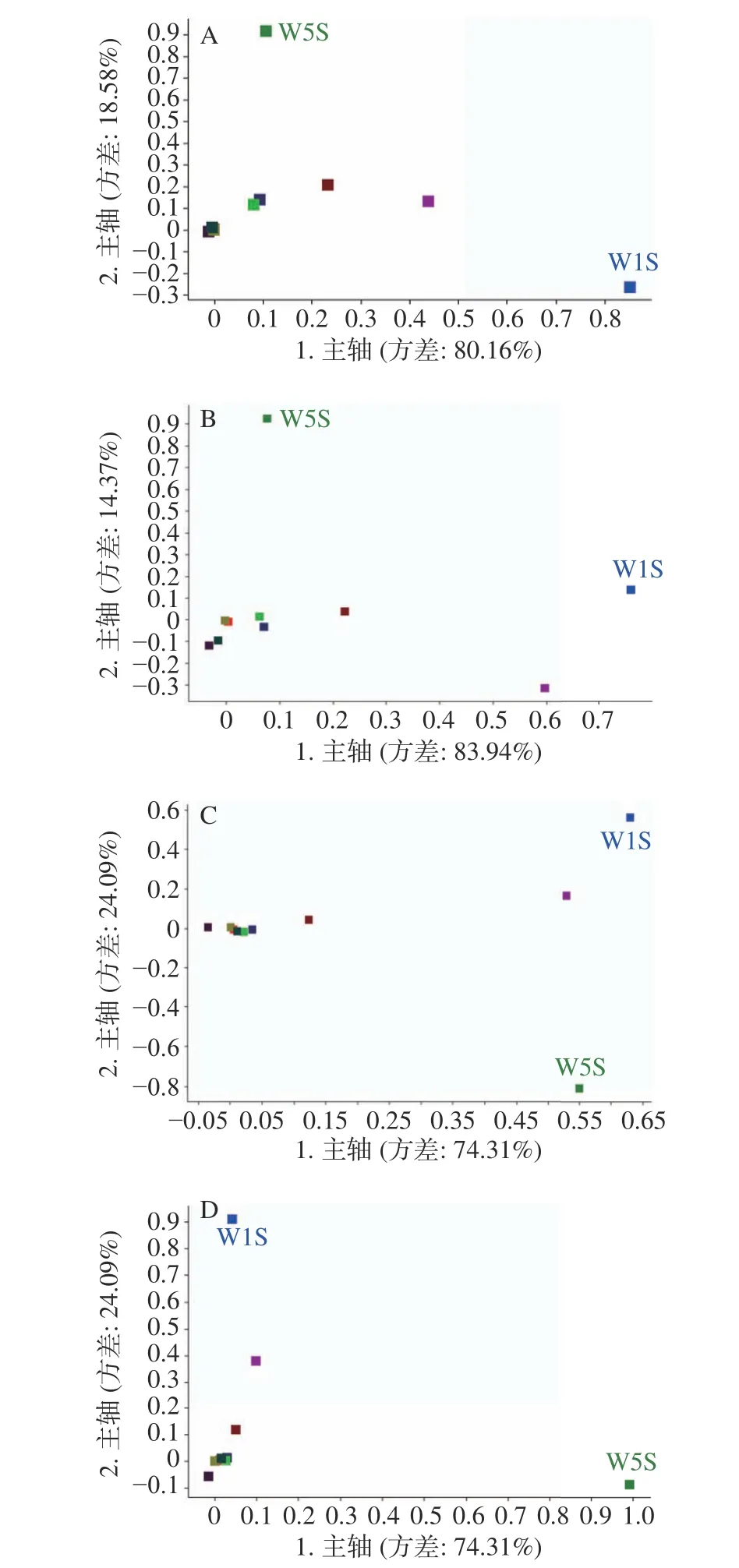

2.7.2 电子鼻传感器贡献率分析 由图8 可知,常温组-图8A 第1 主成分的贡献率为80.16%,第2 主成分的贡献率为18.58%,总贡献率为98.74%;超高压组-图8B 第1 主成分贡献率为83.94%,第2 主成分贡献率为14.37%,总贡献率为98.31%;4 ℃组-图8C 第1 主成分贡献率为74.31%,第2 主成分贡献率为24.09%;总贡献率为98.4%,超高压+4 ℃组-图8D 第1 主成分贡献率为74.31%,第2 主成分贡献率为24.09%,总贡献率为98.4%;均大于95%,说明2 种主成分能够代表样本的主要信息特征。结合传感器区分贡献率分析可以说明每个传感器对PCA 贡献率的大小。由图8 可知,除R10 和R2 外,其余传感器分布接近于(0,0),并且位置接近,说明其信号变化比较弱,贡献率比较小。从图8A、B 可知,R2 对第一主成分贡献率最大,即对甲基类灵敏,R10 对第二主成分贡献率最大,即对氮氧化合物灵敏;由图8C、D 可知,R10 对第一主成分贡献率最大,即对氮氧化合物灵敏,R2 对第二主成分贡献率最大,即对甲基类有选择性;说明氮氧化合物、甲基类是卤牛肉贮藏过程中产生的最主要挥发性成分[40]。

图8 不同处理方式下卤牛肉电子鼻传感器载荷分析Fig.8 Effects of different treatment methods on load analysis of marinated beef

2.8 菌落总数的变化

微生物是影响肉品腐败变质的重要指标,其生长繁殖是导致肉产品腐败变质的主要原因。因此,菌落总数的变化趋势可直观展现出卤牛肉在贮藏过程中的新鲜状态,判断卤牛肉是否已开始腐败变质[41]。图9 为四组不同处理技术对卤牛肉菌落总数变化情况的影响。

图9 贮藏过程中卤牛肉的菌落总数变化Fig.9 Change in total number of colony of marinated beef during storage

菌落总数是反映食品腐败变质最直观的指标之一,根据GB2726-2016《食品安全国家标准熟肉制品》规定,菌落总数值可接受水平限量值为4.00 lg CFU/g,最高安全限量值为5.00 lg CFU/g。由图9 可知,经过超高压杀菌处理后样品中的菌落总数均有明显下降,说明超高压杀菌处理可有效降低产品的初始菌数,产品的初始菌数对其保质期有非常重要的影响,一般初始菌数越低,保质期越长。曹妍妍等[10]用超高压处理菊黄东方鲀,结果发现不同超高压处理均可有效抑制微生物的生长,保持新鲜度。赵宏强等[42]研究发现,在超高压环境下,菌体细胞膜受损,结构被破坏,酶活性受到抑制。随着贮藏天数的增加,4 组卤牛肉的品质在贮藏期间菌落总数均呈上升趋势,这是因为微生物会利用卤牛肉中蛋白质、脂肪和碳水化合物等营养物质进行繁殖,从而导致菌落总数的增加[43−44]。常温组贮藏8 d 后,其菌落总数上升至1×105CFU/g,超过菌落总数的可接受水平限量值,此时卤牛肉的品质已不具备可食用性;超高压组和4 ℃组处理后的卤牛肉初始菌值1.32、1.8 lg CFU/g,贮藏第12 d 时,产品微生物低于1×104CFU/g,感官评价分数也在可接受范围之内;至第16 d 时,菌落总数上升至1×104CFU/g,产品微生物高于GB 2726-2016规定,此时卤牛肉的品质已不具备可食用性。常温组与超高压+4 ℃组的菌落总数差异显著(P<0.05),经超高压+4 ℃组处理后的卤牛肉在整个贮藏期中,菌落总数虽呈上升趋势,但始终未超过1×102CFU/g,说明超高压+4 ℃组处理后能够有效抑制微生物的生长。在0~16 d 内,超高压和4 ℃组处理后的卤牛肉的菌落总数呈现出先缓慢上升后迅速上升的变化趋势,这可能是因为超高压处理后对微生物细胞造成了损伤,一部分细胞在繁殖过程中死亡,而存活下来的微生物在适应了生长环境后开始迅速繁殖,放置在4 ℃条件下贮藏抑制了微生物的生长[8,45]。这与徐永霞等[46]研究超高压技术对冷藏鲈鱼品质的影响所得出的结论相似,超高压处理可改善冷藏鲈鱼肉品质,减缓细菌总数的升高。

3 结论

本实验对真空包装后的卤牛肉采用超高压、4 ℃、超高压+4 ℃三种处理手段,结果表明: 随着贮藏天数的增加,卤牛肉的品质逐渐降低,相比于常温组,超高压处理后能有效降低卤牛肉的初始菌值,4 ℃的贮藏环境可延缓细菌的繁殖速度,在16 d 的贮藏期内,处理组均可有效维持卤牛肉的品质,延缓微生物的繁殖和pH、TBA 值、TVB-N 值等的增加,减少卤牛肉贮藏期间的腐败变质。从微生物指标分析,在贮藏16 d 后,超高压组与4 ℃组的菌落总数分别为4.50、4.60 lg CFU/g,未超过最高安全限量值,但均超过了可接受水平限量值。超高压+4 ℃组在贮藏16 d 后各项指标仍接近0 d,其中菌落总数仅为1.78 lg CFU/g,且与超高压组与4 ℃组有明显差异。因此,结合各项指标和食品的安全性与可食性来看,超高压+4 ℃组可作为真空包装卤牛肉的最佳处理方法,延长产品保质期,增加其经济效益。