丙烷/异丁烷混合脱氢装置废碱氧化问题分析及技术改造

2021-11-20加勇巩文博张小龙

加勇,巩文博,张小龙

(陕西延长(石油)集团有限责任公司延安石油化工厂,陕西 延安 727406)

1 废碱氧化单元介绍

1.1 工艺介绍

本文讨论的装置是陕西延长石油(集团)有限责任公司炼化公司延安石油化工厂轻烃中心30万吨/年丙烷/异丁烷混合脱氢装置配套的废碱液处理单元,采用湿式氧化(Wet Air Oxidation)工艺,将废碱液处理至各指标符合要求后排入后续的污水处理装置,主反应为放热反应,能够实现系统热量自平衡,且无固体废物等二次污染物产生。 根据丙烷/异丁烷混合脱氢废碱液的原料组分,采用的操作条件为:反应温度:240 ℃,反应压力:5.5 MPag,设计处理能力:0.35 t/h,操作弹性为 60%~150%,设计年运行时间 8 000 h。

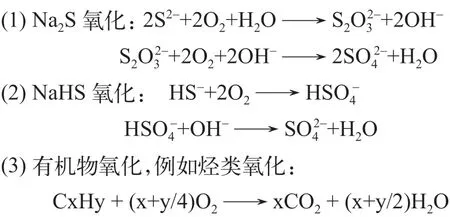

1.2 反应机理

本装置采用湿式氧化法工艺处理废碱液,在温度 240 ℃、压力 5.5 MPag 的操作条件下,保持废碱液为液体状态,利用空气中的氧,在反应器内将废碱液中的无机硫化物和各种有机硫化物氧化生成硫酸盐。同时,其他的有机物质如:酚、烃类等污染物被氧化分解成二氧化碳和水。

1.3 工艺流程

废碱氧化工艺流程简图如图1所示。

图1 废碱氧化工艺流程简图

2 处理前和处理后化验数据对照表

装置投用后,我们取了十月份原料和处理后废水的化验数据如表1所示。通过化验数据我们可以看出2020年10月废碱氧化处理单元运行状况良好,废碱液原料处理结果符合设计COD≤1 500 mg/L,硫化物≤5 mg/L的要求。

表1 原料及出水中COD和硫化物的浓度

3 废碱氧化单元运行过程中存在的问题及原因分析

3.1 反应器、换热器、管线及仪表控制阀腐蚀严重

装置运行一年多后,通过多次泄漏检修我们发现:产品合格线(CS)和产品不合格线(CS)腐蚀壁厚减薄严重;夹套管预热器E-911X内管腐蚀减薄、穿孔严重;反应器R-911壁厚出现了不同程度的减薄,反应器底部最小壁厚仅为4.5 mm(原壁厚1 0mm),且设备本体工艺接管处多次发生泄漏;产品中和罐V-907(CS)器壁多处腐蚀穿孔。

仪表热电偶(铠装法兰选材 C276(N10276)哈氏合金)、流量计、调节阀等阀芯内件腐蚀严重,失去调节、计量及指示功能,造成操作波动大、出料不合格等问题。

原因分析:(1)因废碱液呈强碱性并含有高浓度的硫化钠,反应在高温高压下进行,反应器内操作环境为强氧化性,具有较强的腐蚀性;废碱液在碱液浓度、空气注入量、温度、压力条件下湿式氧化过程中,硫化钠、硫氢化钠会被氧化成高价态的硫酸钠和硫酸氢钠。当废碱液原料的碱度较低时,原料当中的氢氧根不足以平衡硫酸氢钠的碱度时,出水会显酸性,势必会造成反应器、换热器、管道以及高温段附近仪表阀等的酸腐蚀。因此需要在原料入口处增加一条碱线及时根据原料组分的变化调整废碱液浓度,避免因碱度不够氧气过剩发生过度氧化产生强酸,以保证装置出水的pH恒显碱性。

(2)废碱液原料中还含有Cl离子,检测浓度为224~500 mg/L,一般奥氏体不锈钢对工作环境中的氯离子都有严格要求(≤25×10-6), 氯离子能够破坏奥氏体不锈钢表面的钝化膜,进而向金属晶格里面渗透,发生应力腐蚀、孔蚀、和晶间腐蚀。

(3)废碱和高压空气在预热器尾段内提前发生反应。因预热器温度较低,反应后生成的盐类物质部分析出,预热器内物料为气液两相流,高的流速和析出的盐粒加剧了设备和管道内表面的磨损。

3.2 反应器、换热器、管线结垢、堵塞严重

在检修过程中我们还发现,除了腐蚀,设备及管线内表面有时会附着一层厚厚的垢类物质,因废碱氧化工艺管道较细(DN20),垢类物质极易造成管线堵塞,堵塞后U型夹套管换热器及反应器内的高浓盐水无法置换和排出,冷却析出的盐类加剧了换热器内管堵塞和反应器内壁结垢。进而反应效果变差等一些列恶化。

原因分析:通过组分分析,我们发现垢的主要组分为硫酸盐及氧化铁及硫磺等颗粒物。

(1)废碱原料由大量悬浮物、大量的无机硫化物和各种有机硫化物组成,经氧化反应后均生成硫酸盐。在反应温度、空气注入量、反应器压力及碱液浓度等工艺条件不满足时,反应产物中就会有大量的硫磺颗粒生成和硫酸盐颗粒析出,这些颗粒聚集在反应器器壁导致反应器结垢,在换热器内管造成严重磨损造成换热器堵塞、壁厚减薄。

(2)通过组分分析我们可以判定:造成E-911泄漏的主要原因是含有铁屑、铁渣或氧化铁的固体颗粒物的物料从废碱原料进入了湿式氧化装置,由于含铁固体成分硬度较高,在换热器内流动时必然会对流道造成冲刷、磨蚀,持续的冲刷必然会损坏换热设备,而原料中的含铁颗粒物可能来自上游原料,也可能是设备内表面磨蚀后的组分被高温氧化后的产物。

4 废碱氧化单元技术改造

(1)在P-911入口增加一条补碱线,根据原料组分的变化及时调整碱度,在V-911X气体出口增加在线氧含量分析仪在液体出口增加pH检测仪,及时分析判断反应的完全程度。避免过氧化而产生强酸[1]。(2)仪表热电偶采用铠装外贴在工艺管道/反应器外壁上(通常比内插低 1~2 ℃),加厚外保温层,避免仪表因浸泡腐蚀损坏穿透现象发生。(3)将气液分离器V-911的出水口从底部改至侧下方,可防止反应中产生的硫酸盐颗粒和硫磺颗粒对阀门的过度冲刷造成的磨损,原底部留手动阀定期人工排渣。(4)保证上游除氯罐的高效除氯,防止氯离子带入碱洗塔后随废碱液进入废碱氧化单元对换热器、反应器材质造成腐蚀。(5)在原料入口处增设精密过滤器,避免悬浮性固体颗粒进入湿式氧化装置,特别是含铁金属氧化物等固体物进入湿式氧化装置,造成结垢,局部堵塞,这样既不利于换热设备的热交换,同时也增加设备磨损的风险。(6)反应器改造:将反应器直径由原来的350 mm增加至400 mm,并在反应器内增设了三层再分布器,技改后物料在反应器内的停留时间理论上可增加30%以上,另将反应温度降低至200 ℃,既可实现硫化物的有效降解,又有效避开了硫酸盐的析出峰值。(7)工艺改造:将压缩空气由原来的预热器管程入口改至出口混合,避免原来气液两相流体在预热器内流动合反应造成的管道冲刷、磨蚀。改造后预热器内废水原料的流速可显著下降,也可极大大降低磨损的概率。

废碱氧化改造后工艺流程简图如图4所示。

图4 废碱氧化改造后工艺流程简图

5 结语

延安石油化工厂轻烃中心30万吨/年丙烷/异丁烷混合脱氢装置相配套的废碱液处理单元在出现管线腐蚀泄漏、换热器堵塞、反应器结垢等情况后,经技术人员分析原因,总结经验,及时采取了有效处置措施;严格控制废碱液原料的组成、反应温度、反应压力、氧气注入量优化工艺操作条件并对原设计存在的缺陷进行了改造,改造后装置运行平稳,腐蚀现象消除,设备长周期运行得到了有效保障。