Zn-Al 共掺杂La2O3 催化剂在甲烷氧化偶联中的性能

2021-11-20黎营涛牛鹏宇贾丽涛林明桂李德宝

黎营涛 ,牛鹏宇 ,王 强 ,贾丽涛 ,林明桂 ,李德宝,3

(1. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2. 中国科学院大学,北京 100049;3. 中国科学院洁净能源创新研究院,辽宁 大连 116023)

中国拥有丰富的煤层气资源。目前,煤层气的利用主要以燃烧为主,作为化工原料生产高附加值化工产品的占比较低。近年来,人们将更多的注意力转移到了甲烷的催化转化过程[1,2],其中,甲烷氧化偶联(OCM)可以一步反应制取乙烷和乙烯,是实现煤层气中甲烷清洁高效利用的有效途径。

OCM 反应的主要过程是,在催化剂的作用下,氧物种参与活化甲烷分子中的C−H 键,产生甲基自由基,甲基自由基在气相中偶联形成C2+烃[3]。自1982 年报道OCM 反应以来,多种催化剂体系表现出OCM 活性,包括稀土金属氧化物、碱/碱土金属氧化物、过渡金属氧化物和钙钛矿型金属氧化物等。据报道,碱/碱土金属氧化物会因为惰性碳酸盐的形成导致催化性能迅速降低[4]。以Na-W-Mn 型催化剂为代表的过渡金属氧化物存在活性组分流失的现象,稳定性较差[5]。而稀土氧化物,特别是La2O3,具有结构稳定、催化性能优异的特点,成为OCM 反应催化剂的研究热点。

用杂原子对La2O3进行修饰改性是改善其催化性能的有效手段。其中,已有文献报道Sr-[15−18]、Ce-[19]、Mg-[20]和Fe-[21]掺杂的La2O3,氧空位浓度增加,能进一步促进氧气的吸附和活化,形成更多的选择性氧物种促进甲烷的选择性氧化,增加产物中C2+烃的选择性。氧空位会通过促进催化剂中的电荷转移增加氧阴离子电导率,通过测量Sr 掺杂La2O3催化剂的电导率,证实了掺杂后电子结构的变化和氧空位的增加,掺杂后催化剂的C2+烃选择 性 得 到 一 定 程 度 的 提 高[11,16, 22,23]。此 外,密 度 泛函理论研究表明,掺Sr 的La2O3中具有更多的O−物种,可选择性的活化甲烷分子中的C−H 键[8,17]。

尽管将Sr 掺杂到La2O3中可以增强OCM 反应性能,但催化剂表面的Sr 物种不可避免地会与副产物CO2发生反应,并且在CO2存在的情况下SrCO3的分解温度较高(> 1100 ℃),该惰性相会导致催化剂快速失活[24,25]。此外,当Sr 掺杂含量更多时,La2O3表面可能会覆盖更多的SrO,导致表面氧空位的降低,影响氧气的活化,限制C2+烃选择性的提升[11,15]。对于La2O3催化剂,+2 价的杂原子掺杂是提高活性氧物种数量的有效手段。但由于Sr 掺杂La2O3存在的上述问题,需要找到一种新的有效掺杂剂来对La2O3进行改性。Metiu 计算了掺杂La2O3中氧空位的形成能,将Zn 掺杂到La2O3中可以降低氧空位形成能,促进氧空位的形成,同时能改变La2O3的电子结构以促进氧气的活化[26,27]。此外,ZnCO3的分解温度低至350 ℃,不存在因惰性碳酸盐的生成而引起的稳定性问题。因此,Zn可能是一种有潜力的掺杂剂,可以改善La2O3的OCM 催化性能。

因此,本文研究了不同Zn 含量掺杂对La2O3基催化剂的理化性质和催化性能的影响。通过原位表征和性能评价,研究Zn 掺杂La2O3催化剂的构效关系。研究中发现,由于Zn 的离子半径小(r(Zn2+)= 88 pm,r(La3+)= 124 pm)[11],Zn2+可能在高温反应中从La2O3晶格迁移析出,并在表面形成ZnO,会导致氧空位的减少,进而影响其催化性能。Al 容易和La 形成新的晶相稳定La2O3结构[28],因此,作者通过共掺杂Al 来进一步修饰Zn 掺杂的La2O3,进一步提高了C2+烃选择性。同时研究了Zn-Al 共掺杂对于La2O3结构的影响,以及对于La2O3中Zn 的稳定分散作用。

1 实验部分

1.1 催化剂的制备

采用柠檬酸溶胶凝胶法制备了不同含量Zn掺杂的La2O3基催化剂。将适量的La(NO3)3·6H2O(阿拉丁,99.99%)、Zn(NO3)2·6H2O(国药化学试剂,99%)和无水柠檬酸(C6H8O7,99.5%)溶解于50 mL去离子水中。阳离子的总摩尔量为0.02 mol,柠檬酸和总阳离子的物质的量比为3:1。完全溶解后,将溶液转移至70 ℃的水浴中,水浴加热搅拌直至形成凝胶。将该凝胶在110 ℃干燥箱中干燥形成黄褐色蓬松固体,将其研磨后放入800 ℃马弗炉中煅烧4 h。催化剂命名为L 和LZx(x代表La 与Zn 的物质的量比,x= 100、50 和10)。用相同的方法合成了Zn-Al 共掺杂的La2O3催化剂,并命名为1.0Al-LZ10(1.0 代表Al 与Zn 的物质的量比)。

1.2 催化剂的表征

XRD 分析在PANalytical Empyrean X’pert 型衍射仪上进行,使用Cu靶,Kα射线(波长λ= 0.154 nm),管电流为50 mA,管电压为50 kV,扫描速率为2(°)/min;原位结构表征在He 气氛围下进行,样品预先在25 和750 ℃条件下处理30 min 后进行分析。使用Mo 靶,Kα 射线(λ= 0.711 nm),扫描速率为0.030(°)/s。XPS 分 析 使 用AXIS ULTRADLD X 射线光电子能谱进行,使用单色AlKα 靶源,真空度低于1 × 10−8Pa,样品的结合能以表面污染碳的C 1s信号(284.5 eV)校正谱图,通过XPSPEAK41软件,使用80% Gaussian-20% Lorentzian 模型拟合所有样品的O 1s光谱。元素组成在Thermo iCAP 7200 Duo ICP-OES 光谱仪进行测定,元素分布通过TEM-Mapping 分析。催化剂N2-物理吸附在MicromeriticsASAP 2000 物理吸附仪上测定。

H2-TPR 采用天津先权公司生产的TP-5080 多功能自动吸附仪进行测定。催化剂(40−60 目)先在氧氮混合气(50% O2-50% N2、40 mL/min)条件下升温至750 ℃并处理120 min,然后降温至100 ℃吹扫60 min。作为对照,另一组样品直接在100 ℃吹扫60 min。进行程序升温还原的催化剂用量为400 mg,先在室温N2气氛下吹扫90 min,然后切换为还原气氛5%H2−95%N2,混合气标态下气体流量控制在30 mL/min,升温速率为10 ℃/min,测试的温度为100−800 ℃。测试数据曲线由吸附仪记录,根据30 mg 的CuO 还原消耗的H2量进行定量分析。

1.3 催化剂的评价

催化剂评价在固定床石英管式反应器(内径8 mm)中进行。将0.4 g 催化剂(40−60 目)和石英砂(60−80 目)按石英砂/催化剂 = 3∶1(体积比)均匀混合后置于反应器中。将催化剂在N2气氛中升温至800 ℃并恒温预处理2 h,然后冷却至550 ℃切换为原料气进行反应评价。原料气的组成为CH4∶O2∶N2=4∶1∶1,空速GHSV 为20000 mL/(g·h)。催化性能测量始于550 ℃,然后以50 ℃的增量取反应数据到800 ℃,通过配有TCD 和FID 检测器的Agilent 7890B气相色谱在线分析原料气和产物组成,高纯Ar 为载气,通过归一法进行计算分析。

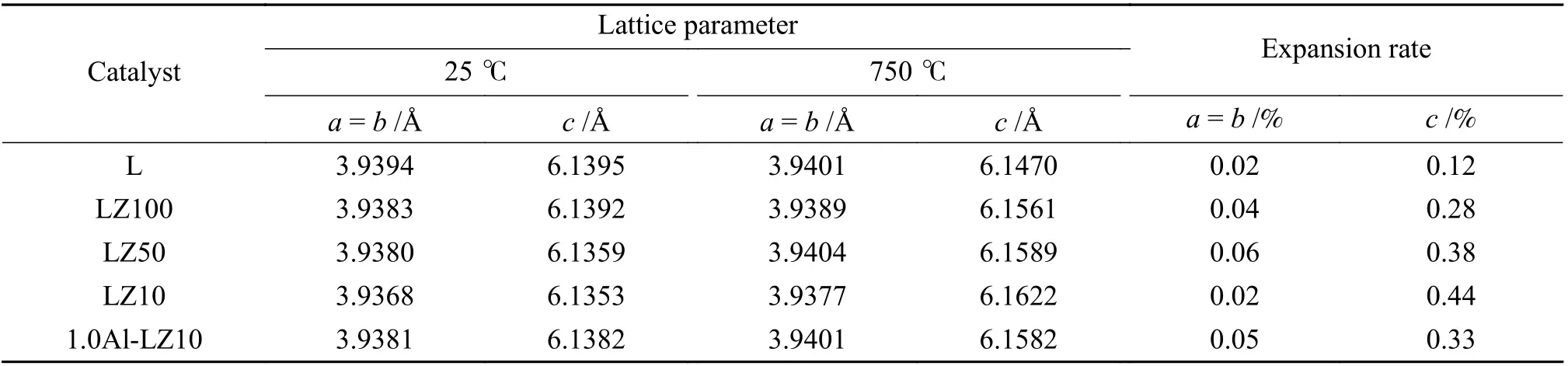

反应中甲烷和氧气的转化率、C2+选择性和收率按照下列公式进行计算:

2 结果与讨论

2.1 催化剂的织构性质

不同含量Zn 掺杂La2O3基催化剂的XRD 谱图如图1 所示。如预期,合成的催化剂样品具有明显六方相La2O3结构。当Zn 的掺杂量较低时,LZ100 和LZ50 中未检测到ZnO 晶相,表明Zn 高度分散在La2O3中。当Zn 掺杂含量进一步增加时,LZ10 中出现了ZnO 的特征衍射峰。同时随着Al 的 引 入,Zn 和Al 共 掺 杂 的1.0Al-LZ10 催 化 剂中出现了La10Al4O21和ZnO 晶相。为了确认Zn 是否掺杂到La2O3晶格中,计算了La2O3基催化剂的晶格参数,结果列于表1。由于Zn2+的离子半径小于La3+,随Zn 掺杂量的增加,晶胞参数逐渐降低,说明Zn2+已经掺杂进入到La2O3晶格中。

图1 La2O3 基催化剂的XRD 谱图Figure 1 XRD patterns of various La2O3-based catalysts

Zn 掺杂的La2O3催化剂的氮气吸附等温线如图2 所示,BET 比表面积在表2 中列出。催化剂均显示为H4 型回滞环等温线,比表面积相似且都小于5 m2/g,表明掺杂对于La2O3的比表面积影响较小。

图2 La2O3 基催化剂的吸附等温线Figure 2 N2 adsorption/desorption curves of various La2O3-based catalysts

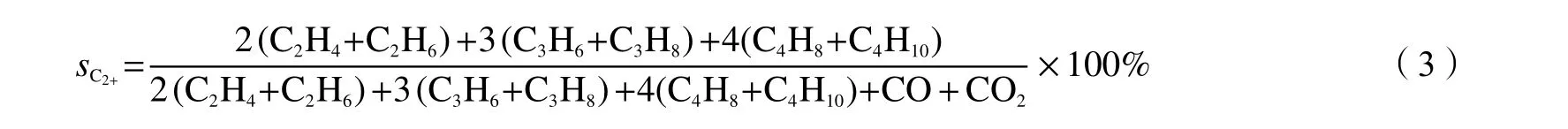

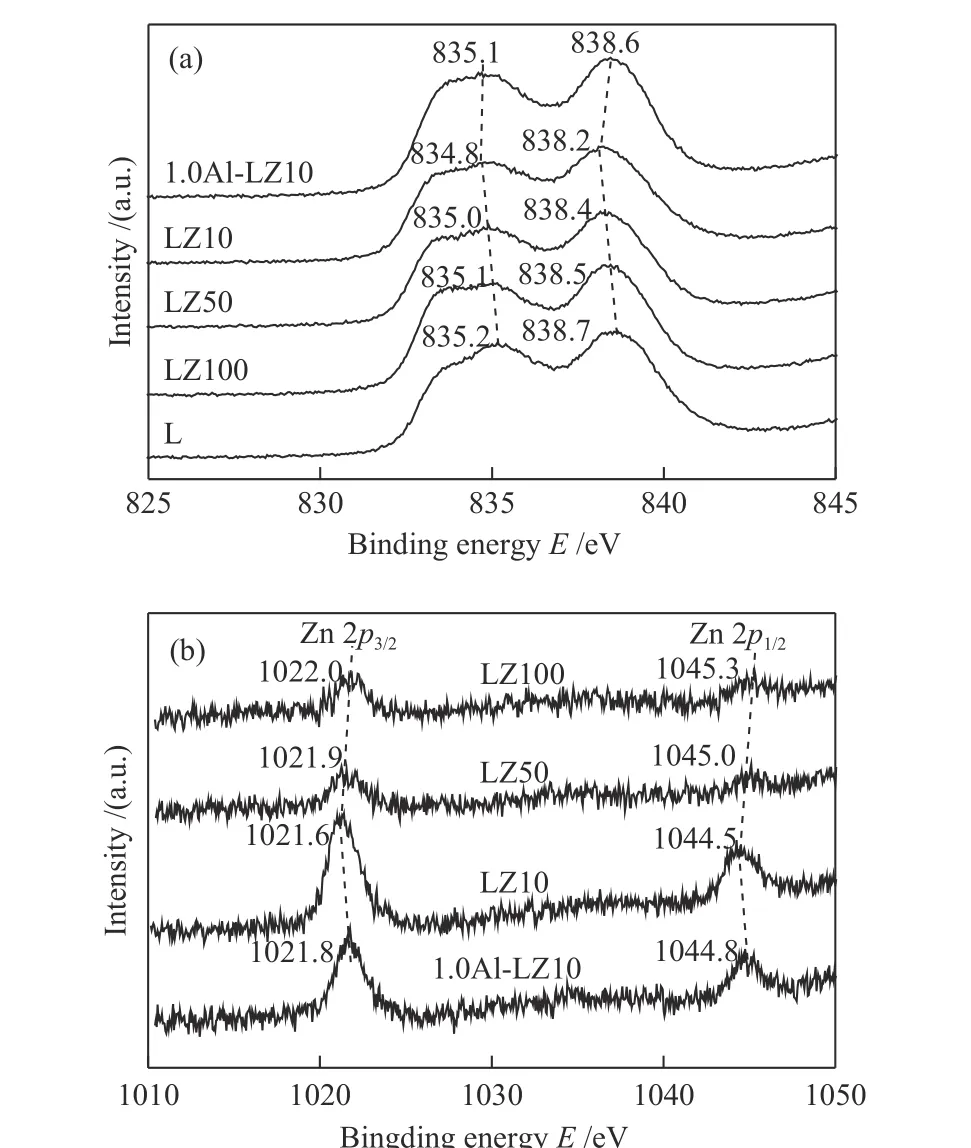

图3(a)显示了掺杂前后La2O3催化剂的La 3d5/2的XPS 光谱谱图。掺杂Zn 后,La 的结合能向较低的方向偏移,这表明La 的电子性质随Zn 的掺杂而改变。在La2O3中引入Sr 后,也观察到了类似的现象[15]。图3(b)显示了Zn 2p的XPS 光谱谱图,在结合能约为1021 和1045 eV 处存在两个峰,分 别 代 表 为Zn 2p3/2和Zn 2p1/2。随 着La2O3中Zn 含量的增加,Zn 的结合能降低,峰的强度有所增加,说明表面的Zn 含量逐渐增加。引入Al 改性后,1.0Al-LZ10 样品中Zn 的结合能向高结合能方向偏移,强度也有所降低。该结果表明,改性后催化剂表面的Zn 含量降低。为进一步确认Zn 在La2O3中的分布情况,对比了催化剂体相和表面的La/Zn 比,结果列于表2。LZ10 催化剂表面上的La/Zn 比值要小于体相La/Zn 比值,这表明Zn 掺杂量的增加会使Zn 析出并在催化剂表面团聚,所以催化剂表面的Zn 含量会增加,从而造成催化剂体相和表面La/Zn 比值的差异。当引入Al 共掺杂改性后,1.0Al-LZ10 催化剂表面的La/Zn 比接近理论掺杂量,说明通过Al 的共掺杂可以促进Zn 在La2O3中的均匀分散。

图3 La2O3 基催化剂的XPS 谱图Figure 3 XPS spectra of various La2O3-based catalysts

表 1 通过XRD 计算的La2O3 基催化剂晶格参数Table 1 Crystalline phase properties of the La2O3-based catalysts measured by XRD

表 2 催化剂的比表面积和元素分析Table 2 Elemental analysis and BET surface area of various La2O3-based catalysts

通过TEM-Mapping 再次确定了掺杂元素Zn 在La2O3中的分布情况。如图4 所示,当La/Zn 比达到10 时,Zn 在LZ10 催化剂中出现明显的团聚现象。然而,通过Zn-Al 共掺杂引入Al 对其进行改性后,Zn 的分散程度显著改善,均匀分散在La2O3中,这与XPS 结果一致。

图4 催化剂TEM-Mapping 照片Figure 4 TEM-Mapping images of (1) LZ10 and(2) 1.0Al-LZ10

由于OCM 反应是在高温下(600−800 ℃)进行的,需要研究温度对于催化剂结构的影响。通过原位XRD 研究了高温下La2O3基催化剂的晶体结构变化。如图5 所示,对于La2O3基催化剂,750 ℃时的衍射峰强度相比于25 ℃时有所下降,表明温度升高后La2O3结构发生了变化。

图5 La2O3 基催化剂的原位XRD 谱图Figure 5 In situ XRD patterns of various catalysts at 25 and 750 °C

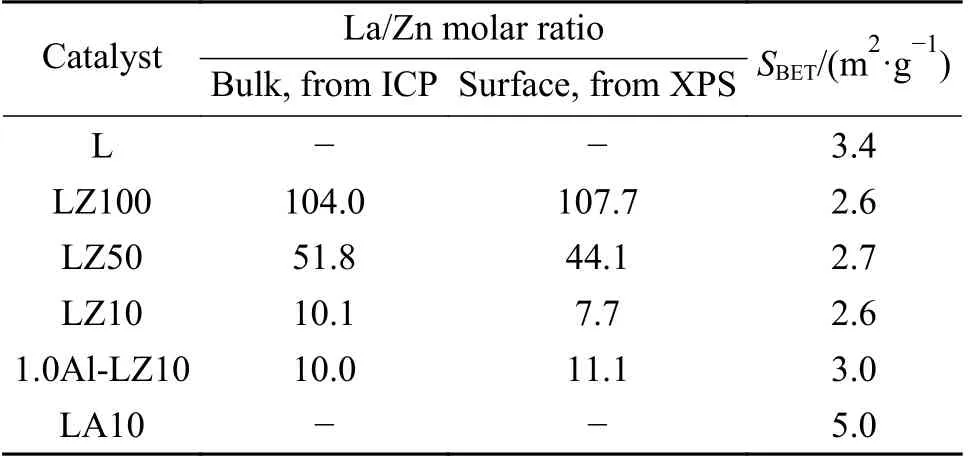

不同温度下的晶格参数列于表3,分析发现La2O3晶体的热膨胀主要发生在c 轴上,在La2O3中掺杂Zn 会进一步增加这种膨胀程度。LZ10 催化剂的晶格膨胀程度明显大于纯La2O3。Zn-Al 共掺杂的1.0Al-LZ10 催化剂的晶格膨胀程度相对于LZ10 有所降低。高温下,晶体之间的相互作用会影响催化剂的结构[29],Al 的引入可能会由于新形成 的La10Al4O21与La3+−O2−层 之 间 的 强 相 互 作 用,使得晶格膨胀程度降低。

表 3 La2O3 基催化剂原位XRD 精修结果Table 3 In situ XRD refinement results of the La2O3-based catalysts

表 4 催化剂上H2-TPR 定量分析Table 4 H2-TPR analysis results of various catalysts

结合Zn 在催化剂中的分布,分析认为在La2O3基催化剂高温晶格膨胀的过程中,Zn2+由于离子半径相对较小,容易在晶格膨胀过程中析出,进而在催化剂表面团聚形成ZnO。

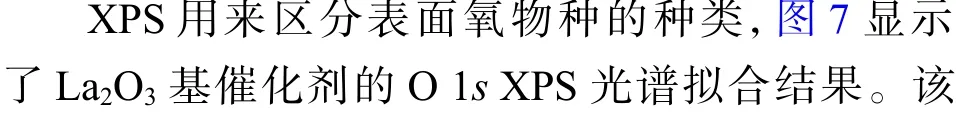

2.2 催化剂表面氧物种

CH4的活化和转化主要取决于催化剂表面氧物种的类型,而氧分子在催化剂表面吸附活化形成氧物种的过程受La2O3中氧空位性质的影响[9]。从原位XRD 结果可以看出,La2O3的晶体热膨胀是在高温下发生的,可能会在一定程度上诱发产生新的氧空位,并促进氧的活化。因此,需要对高温下氧空位和氧物种的性质和数量进行表征。

本文采用H2-TPR 来表征La2O3基催化剂中氧空位和氧物种的种类和数量。催化剂首先在100和750 ℃的氧气气氛中进行预处理,然后降至室温,进行H2-TPR。H2-TPR 不同温度下的耗氢峰代表了在La2O3催化剂表面吸附活化形成的不同性质的氧物种,峰面积可以间接表征氧空位的数量。如图6(a),La2O3催化剂的H2-TPR 在不同温度下有两个明显的耗氢峰,说明在La2O3表面吸附活化形成了两种不同的氧物种。将位于500 ℃左右的耗氢峰认定为是由弱结合氧Oα消耗H2产生的,600 ℃左右的氢气消耗峰认定为强结合氧Oβ。两个耗氢峰在不同的预处理温度后的峰面积有显著差异。从表4 可以看出,当预处理温度升高到750 ℃时,H2的消耗量从100 ℃预处理的0.019 mmol/g 增加到0.128 mmol/g。可以推断,高温预处理后产生了更多的氧空位,并吸附活化氧气形成了更多的氧物种。

根据以上研究,表征了高温下(750 ℃)La2O3基催化剂的氧空位和氧物种的性质和数量,如图6(b)和表4。通过对比未掺杂La2O3和Zn 掺杂La2O3的LZx催化剂,发现弱结合氧Oα几乎不随Zn 的掺杂而变化,约为0.06 mmol/g。然而,强结合氧Oβ与Zn 的掺杂量密切相关。未掺杂La2O3的催化剂的强结合氧Oβ仅为0.064 mmol/g,掺杂少量Zn 的LZ100 催化剂,600 ℃左右的耗氢峰明显增加,强结合氧Oβ增加到0.116 mmol/g,同时两种氧物种的数量比(Oβ/Oα)也从0.992 增加到2.052。但是当Zn 的掺杂量增加时,LZ10 催化剂中强结合氧Oβ的数量降低至0.086 mmol/g。结合LZ10催化剂中Zn 的分布情况,表明掺杂量较高的Zn 因为析出而在表面团聚形成的ZnO 会在一定程度上抑制氧空位对氧气的吸附活化。Zn-Al 共掺杂的1.0Al-LZ10 催化剂所产生的强结合氧含量进一步增加至0.150 mmol/g。作为对比,只掺杂Al的LA10(La 和Al 的物质的量比为10)催化剂Oβ对应的氢气消耗量增长较小。结合1.0Al-LZ10催化剂中晶体膨胀程度和Zn 的分布情况,说明Zn-Al 共掺杂可以抑制在晶格膨胀过程中Zn 的析出,改善Zn 在催化剂中的分散程度,抑制表面ZnO的形成,从而进一步增加高温下产生的氧空位数量,产生更多的强结合氧。

表 5 样品的XPS O 1s 拟合结果Table 5 Contents of various oxygen species in the La2O3-based catalysts derived from O 1 s XPS spectra

图6 催化剂的H2-TPR 谱图Figure 6 H2-TPR profiles of various catalysts(a): L catalyst pretreated at 100 and 750 °C;(b): La2O3-based catalysts pretreated at 750 °C

图7 La2O3 基催化剂的XPS O 1s 谱图Figure 7 O 1 s XPS spectra of various La2O3-based catalysts

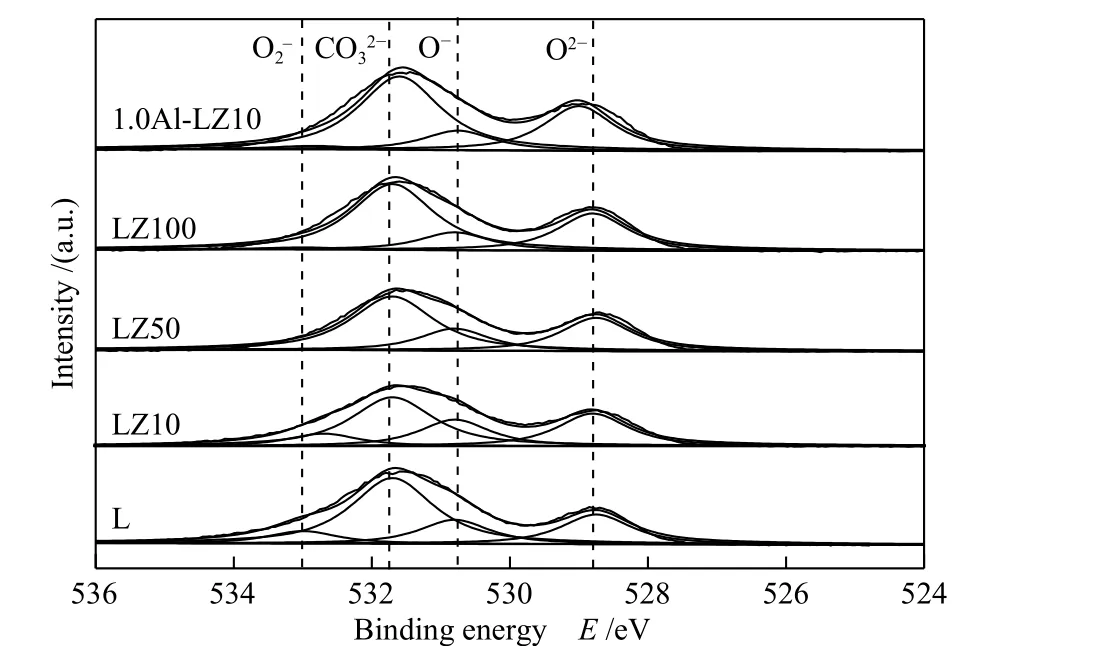

2.3 催化剂的反应性能

不同含量Zn 掺杂La2O3催化剂上的OCM 反应性能如图8 所示。甲烷和氧气在550 ℃时开始转化,但此时的C2+烃选择性较小,大部分甲烷被完全氧化。随着温度的提高,甲烷和氧气的转化率逐渐增加,说明高温有利于氧气的活化转化,进而形成更多的氧物种去活化甲烷。C2+烃选择性也随反应温度的提高而增加,说明当温度升高时催化剂中有利于甲烷选择性氧化的氧物种数量得到提高。Zn 掺杂后的La2O3显示出更好的低温催化性能,在550−700 ℃,掺杂后的La2O3的甲烷转化率、氧气转化率都要高于未掺杂的La2O3。Zn 掺杂的La2O3催化剂600 ℃时的C2+烃选择性达到15%以上,而未掺杂La2O3的C2+烃选择性小于5%,主要将甲烷完全氧化,表明Zn 掺杂能提高的La2O3催化剂的反应性能。La2O3基催化剂在800 ℃时达到最优的催化性能,甲烷转化率和C2+烃选择性最高。表6 总结了在800 ℃下催化剂的反应性能评价结果。在800 ℃,La2O3基催化剂的甲烷转化率相似,达到25%左右。此时氧气被完全转化并消耗,O2的转化率超过99%。

图8 La2O3 基催化剂上的OCM 反应性能Figure 8 Performance of various La2O3-based catalysts in OCM

与未掺杂的La2O3相比,在La2O3中掺杂Zn可以提高C2+烃的选择性和收率,在800 ℃时C2+烃选择性遵循LZ100 > LZ50 > LZ10 > L 的顺序。将用溶胶凝胶法制备的ZnO 用于OCM 反应,评价其催化性能。发现ZnO 的活性较低,甲烷转化率仅有12.0%,氧气转化率也小于La2O3基催化剂,并且ZnO 主要将甲烷转化为COx,不利于甲烷的选择性氧化,C2+烃选择性小于30%。XRD 显示Zn 掺杂含量较高的LZ10 催化剂中生成了ZnO,同时评价结果显示LZ10 催化剂的C2+烃选择性相比于低掺杂含量的LZ100 催化剂有所降低,仅为51.3%,表明掺杂含量较高的Zn 在催化剂表面团聚形成的ZnO 限制了掺杂后C2+烃选择性的提升。另外掺杂后的LA10 催化剂的甲烷转化率为24.5%,C2+烃选择性也小于LZ10 催化剂,与未掺杂La2O3的性能相近,表明仅在La2O3中掺杂Al对La2O3的OCM 催化性能影响较小。Zn-Al 共掺杂后1.0Al-LZ10 的C2+烃选择性可以增加到55.0%。

结合表征结果,说明在LZ10 催化剂中共掺杂引入Al 抑制了Zn 在催化剂表面的团聚,增加了Zn 在La2O3中的分散程度,导致氧空位增加,从而活化氧气产生更多的强结合氧,能进一步提高C2+烃选择性。

表 6 800 ℃下的OCM 催化性能Table 6 Performance of various La2O3-based catalysts in OCM at 800 °C

根据H2-TPR 中的H2消耗峰所对应的温度,区分了弱结合氧Oα和强结合氧Oβ。研究发现,Oβ的数量会因为Zn 的掺杂而增加,因此,建立了C2+烃选择性与Oβ/Oα之间的相关性,结果如图9所示。C2+烃选择性与Oβ/Oα呈现明显的线性关系,可以证明强结合氧Oβ有助于甲烷的选择性氧化,在La2O3掺杂杂原子(Zn)可以增加强结合氧Oβ的数量进而实现C2+烃选择性的增加。根据XPS 结果,随着Zn 掺杂,催化剂表面O−的相对量有所增加。因此,认为O−是参与甲烷选择性氧化并增加C2+烃选择性的活性氧物种。考虑到强结合氧Oβ与催化剂表面的O−对甲烷的选择性氧化具有相似的促进作用,因此,认为O−是H2-TPR 中的强结合氧Oβ。

图9 800 ℃时C2+选择性与Oβ/Oα 的关联性Figure 9 Relation between the selectivity to C2+ hydrocarbons and the ratio of Oβ/Oα for OCM over various La2O3-based catalysts at 800 ℃

3 结 论

通过柠檬酸溶胶凝胶法合成了Zn 掺杂和Zn-Al 共掺杂的La2O3基催化剂。研究证实了La2O3晶体在高温下发生热膨胀,而且热膨胀促进了更多氧空位的产生。La2O3基催化剂中存在两种类型的氧物种:强结合氧Oβ和弱结合氧Oα,强结合氧认定为是阴离子氧物种O−,有利于甲烷的选择性氧化。Zn 掺杂会产生更多的将氧活化为强结合氧Oβ的氧空位。但随着Zn 掺杂量的增加,Zn 逐渐团聚在催化剂表面形成ZnO,而Zn-Al 共掺杂引入的Al 抑制了Zn 的团聚,增加了Zn 在La2O3中的分散程度,进一步增加了催化剂中强结合氧的数量。与未掺杂的La2O3催化剂相比,Zn 掺杂La2O3表现出更好的OCM 催化性能,Zn-Al 共掺杂的La2O3的C2+选择性可以提高到55%。Zn-Al 共掺杂La2O3催化剂为多组分掺杂的OCM 催化剂设计提供了新的研究方向。

猜你喜欢

杂志排行

燃料化学学报的其它文章

- Mo-Sn 催化剂上甲醇低温氧化制甲缩醛

- 酸活化蒙脱土在二甲醚水蒸气重整制氢中的应用

- Ni 对MoS2 基催化剂活性相及加氢脱氮脱硫性能的影响

- Insight into reaction path and mechanism of catalytic cracking of n-hexane in HZSM-5 zeolites

- CO2/CH4/N2 在MER 型沸石中扩散和分离的分子动力学模拟

- Addition of bismuth to Pt and Pd for electric power generation with selective cogeneration of acetate from ethanol in a fuel cell type reactor