SINOALKY烷基化反应流出物精制技术的工业应用

2021-11-18杨跃进

杨跃进,刘 健

(中国石化洛阳分公司,河南 洛阳 471012)

2019年,我国全面执行国Ⅵ汽油标准,对调合汽油中芳烃和烯烃含量的控制更加严格,烷基化油成为调合国Ⅵ标准汽油和乙醇汽油不可或缺的优质组分之一,因此建设更多的烷基化装置势在必行[1]。2018年至2019年,SINOALKY硫酸法烷基化技术先后在中国石化石家庄炼化公司、中国石化荆门分公司和中国石化洛阳分公司进行了成功的工业应用,产出合格的烷基化油产品[2]。SINOALKY烷基化反应流出物精制技术是与SINOALKY硫酸法烷基化技术配套的产物精制技术,其也得到越来越多的工业应用,以下介绍该反应流出物精制技术的应用效果。

1 烷基化装置流程与运行参数

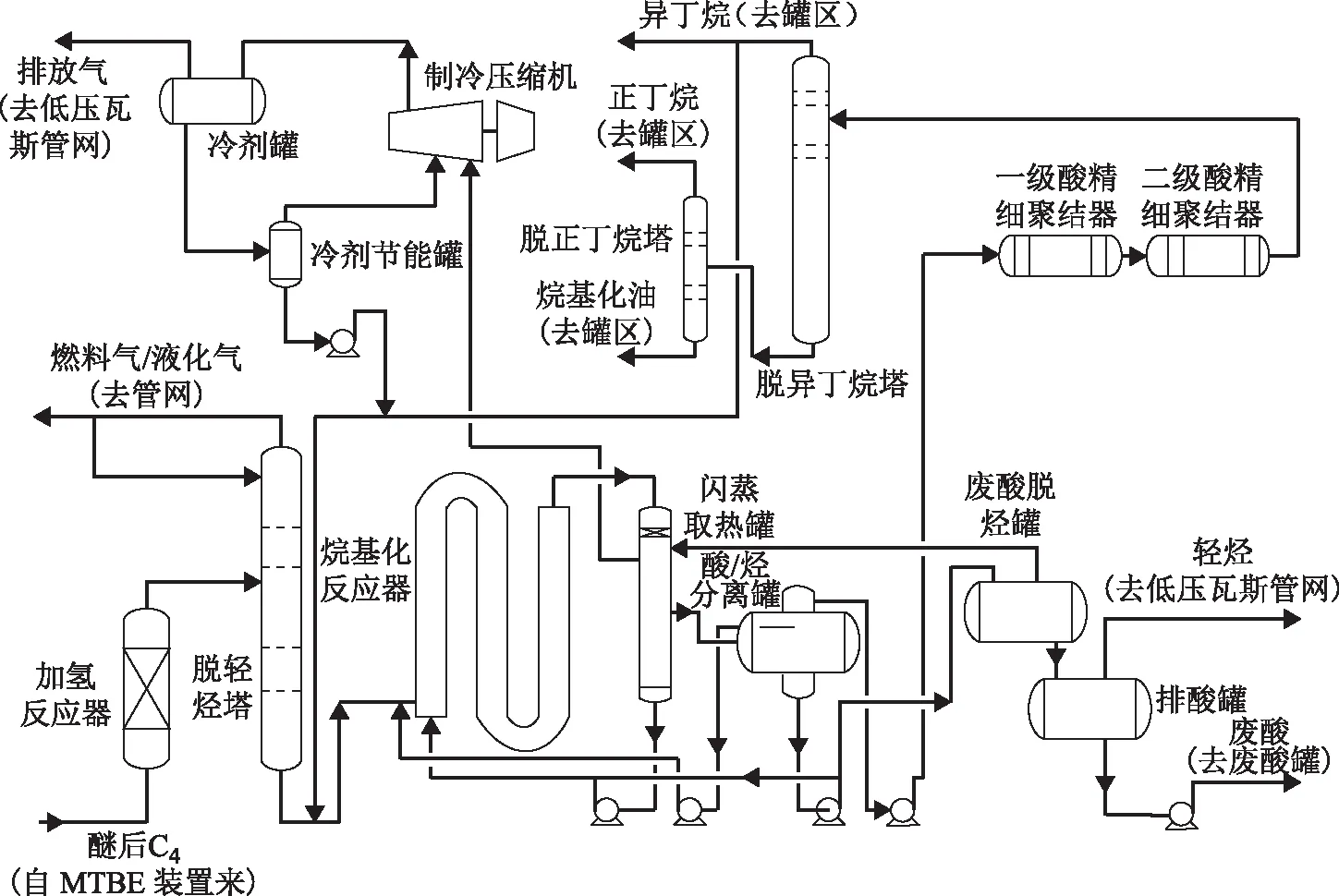

中国石化洛阳分公司200 kt/a烷基化装置采用SINOALKY硫酸法烷基化技术,于2019年7月一次投料开车成功。该装置设计开工时数为8 400 h/a,操作弹性为60%~110%。装置原料主要为来自MTBE装置的醚后C4馏分,产品主要为烷基化油,装置流程示意如图1所示。由图1可知:醚后C4馏分原料,先依次经过加氢反应器和脱轻烃塔进行预处理,然后与循环异丁烷及冷剂混合,进入烷基化反应器进行烷基化反应;反应流出物进入闪蒸取热罐,快速移除反应热,并进行酸/烃分离,上部反应流出物进入酸/烃分离罐,然后进入一、二级精细聚结器,脱除反应流出物中的微量硫酸和硫酸酯等杂质,最终在分馏单元分离出烷基化油、正丁烷和异丁烷等产品。中国石化洛阳分公司的200 kt/a烷基化装置开车成功后一直运行良好、生产平稳,其主要运行参数见表1(以2020年7月满负荷标定数据为例)。

图1 SINOALKY工艺流程示意

表1 中国石化洛阳分公司200 kt/a烷基化装置关键运行参数

2 SINOALKY烷基化工艺与流出物精制技术

硫酸法烷基化技术在我国应用广泛[3],典型的硫酸法烷基化工艺主要有ExxonMobil公司的阶梯流工艺、杜邦公司Dupont-Stractco工艺、McDermott-CDAlky工艺和中国石化SINOALKY工艺等。其中,杜邦公司的硫酸烷基化(Stractco)和废酸再生(MECS)整套技术,占全球硫酸法烷基化技术市场份额的80%[4]。SINOALKY工艺属于国产硫酸法烷基化新工艺,具有多项创新特点:反应器采用N型多级多段静态混合反应器;原料进料采用多点进料方式;自汽化制冷移除反应热;利用高效酸烃聚结器,取消了碱洗、水洗流程。该技术具有流程简单、低温、低酸耗、产品分布好、长周期、易维护的特点,达到了国际先进水平[5-6]。尤其是在烷基化反应流出物精制技术方面,SINOALKY工艺与传统硫酸法烷基化工艺有很大区别。

2.1 传统工艺的精制技术流程

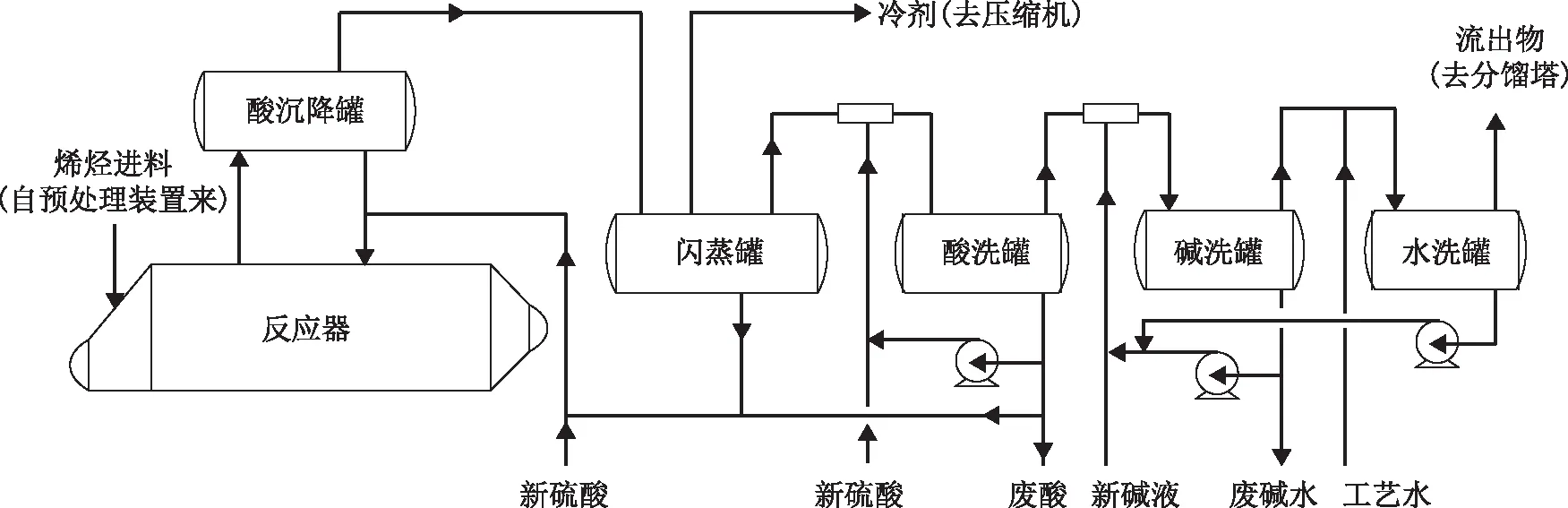

在传统的硫酸法烷基化工艺中,酸与烃的分离分为酸/烃重力沉降和流出物精制两部分。目前投产的烷基化装置多采用重力沉降进行酸/烃分离,其结构简单,但占地面积大、分离时间长、副反应多、分离精度差;而且,为了保证产品质量,需要在沉降罐后附加酸洗、碱洗和水洗等工序对酸/烃流出物进行精制[7],导致流出物处理部分和分馏过程有明显腐蚀现象[8-9]。传统工艺中反应流出物分离和精制流程如图2所示。

图2 传统工艺中反应流出物分离和精制流程

2.2 SINOALKY工艺精制技术流程

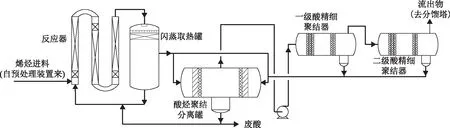

SINOALKY反应流出物精制技术的酸/烃聚结分离流程如图3所示。由图3可知,来自反应器的酸/烃混合液经闪蒸取热罐后进入酸/烃聚结分离罐,去除烃相中的绝大部分酸相;然后经两级酸精细聚结器,去除剩余的微量硫酸和硫酸酯等杂质。两级聚结器替代重力沉降分离、酸洗、碱洗和水洗等分离工序,实现酸/烃两相的快速、彻底分离[10]。SINOALKY高效酸聚结器采用具有特殊结构的纤维聚结分离材料以及分级、分段的组合分离方式,提高了酸/烃分离的速率及分离度。由于反应馏出物精制流程无碱洗、水洗工序,因而无废液排放,后续分馏系统呈“干态”,几乎无腐蚀[6]。

图3 SINOALKY工艺中反应流出物精制流程

2.3 SINOALKY精制技术液滴聚结机理

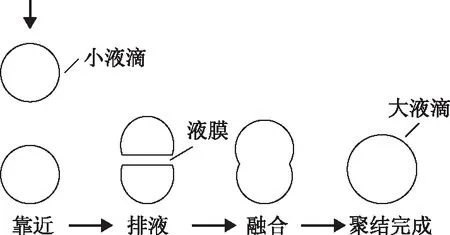

SINOALKY反应流出物精制技术是重力沉降分离和聚结机理的综合应用。从宏观上讲,由于聚结材料对液滴的表面亲和力不同,聚结可分为碰撞聚结和湿润聚结,而实际的液滴聚结过程中,碰撞聚结和湿润聚结常常同时存在。从微观上来说,对于聚结机理的研究,碰撞聚并一般分为3个阶段:①两个孤立的游离液滴之间或游离液滴与吸附在纤维上的液滴之间逐渐靠近,发生碰撞;②排出两个液滴界面膜之间的液体;③在范德华力等分子间力的作用下,液滴的界面膜破裂,两个液滴融合成一个大的液滴。碰撞聚结原理如图4所示[10]。

图4 液滴碰撞聚结原理[10]

2.4 SINOALKY精制技术可行性分析

硫酸法烷基化反应时,硫酸与烃类化合物混合的方式有搅拌混合和静态混合,不同混合方式得到的酸/烃混合物中酸滴的粒径分布不同。传统搅拌釜混合的酸/烃混合物呈乳化液状态,酸滴的粒径分布较宽,存在极微细酸滴粒子,需要经碱洗、水洗过程来去除流出物中携带的游离酸和中性硫酸酯;而经过烷基化反应进料静态混合后,酸滴粒子的粒径分布变窄,为纤维聚结酸滴粒子,实现酸/烃分离提供了可能性[6]。一、二级酸精细聚结器进出口酸滴粒径如图5所示。由图5可知,反应流出物进入一级酸精细聚结器前烃相中含有大量的分散状酸滴;一级酸精细聚结器出口烃相中酸滴离子数量较入口明显减少,但仍含有较多酸滴;二级酸精细聚结器出口烃相中几乎看不到酸滴。

图5 一级酸精细聚结器入口、出口和二级酸精细聚结器出口酸/烃相照片

酸精细聚结器聚结滤芯由聚四氟乙烯(PTFE)纤维编织网和316 L金属纤维布组合而成[7],研究聚结器滤芯纤维孔隙率和反应流出物流速对于酸/烃分离效率和设备质量因素的三维响应关系,发现减小纤维直径、降低填料孔隙率、降低物料乳化程度都可以提高聚结材料的分离精度。酸/烃聚结分离罐的设计要求出口烃相中酸的质量分数小于100 μg/g;而实际上,采用两级酸精细聚结器串联运行,酸/烃分离效率为92.7%~97.4%,二级酸精细聚结器出口烃相中总的硫质量分数小于10 μg/g。即进入脱异丁烷塔的反应流出物的总硫质量分数小于10 μg/g。由于该过程中无碱洗和水洗工序,反应流出物带进脱异丁烷塔的水分大大减少,使脱异丁烷塔保持“干态”环境,避免了腐蚀发生。因此,去除反应流出物碱洗和水洗流程是可行的[1,11]。

2.5 烷基化反应流出物精制技术的比较

传统烷基化反应流出物精制技术与SINOALKY烷基化反应流出物精制技术的技术特点见表2。由表2可以看出,SINOALKY烷基化反应流出物精制技术具有明显优势。

表2 两种烷基化反应流出物精制技术特点

3 SINOALKY精制技术工业应用

3.1 SINOALKY反应流出物精制的效果

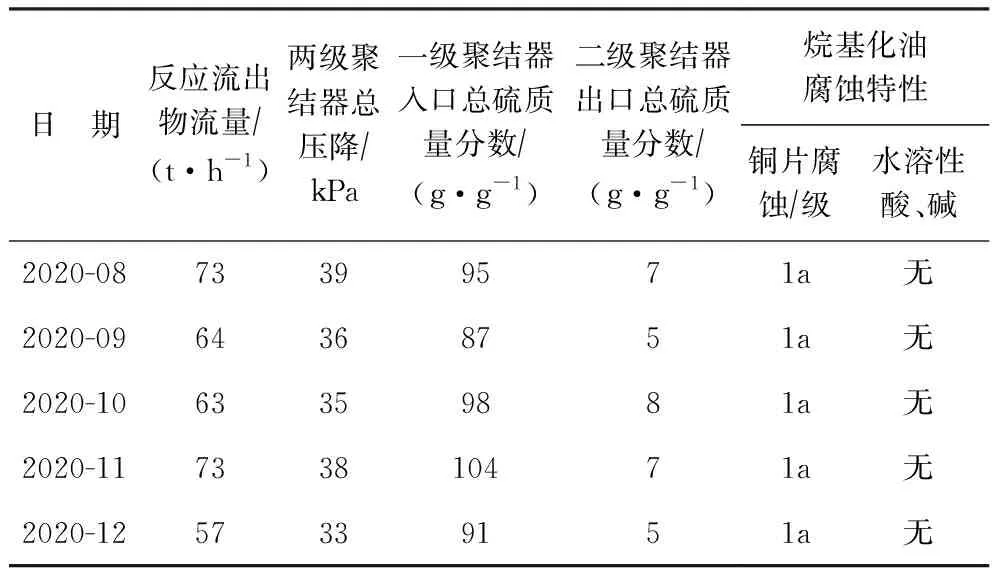

2020年,中国石化洛阳分公司在烷基化装置生产中对SINOALKY反应流出物精制技术进行了工业应用试验,结果表明装置运行平稳,产品质量合格可控,反应流出物经两级精细聚结后总硫质量分数在10 μg/g以下。两级精细聚结器出、入口流出物的总硫含量见表3。由表3可知,产品烷基化油的铜片腐蚀为1a级,产品中无水溶性酸、碱,在防腐方面达到了预期效果。

表3 SINOALKY精制技术工业应用效果

3.2 经济效益

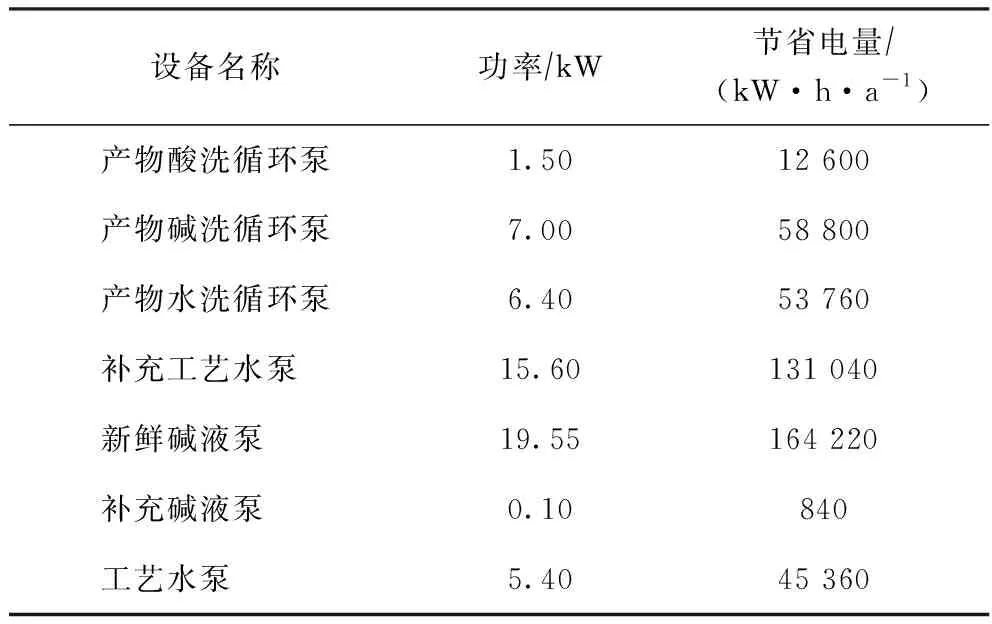

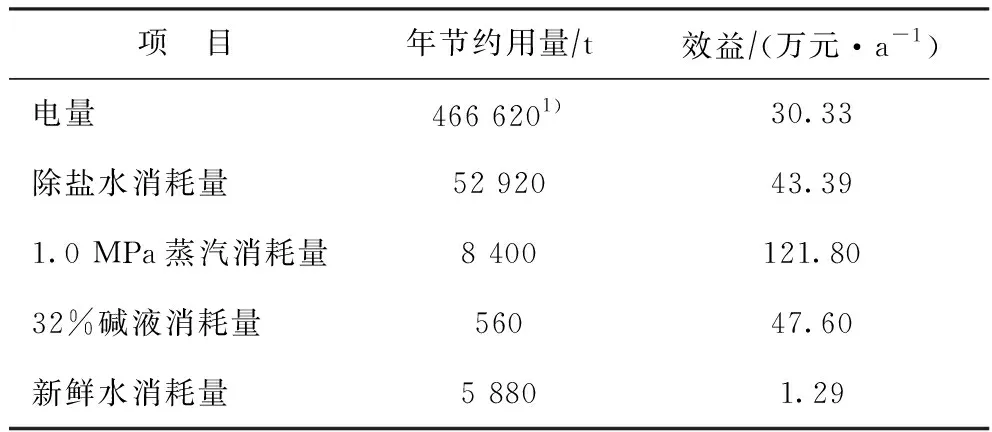

与同规模采用碱洗、水洗精制技术的烷基化装置相比,中国石化洛阳分公司烷基化装置在精制单元停用了多台设备,因停用机泵而节省的电量见表4;因应用SINOALKY工艺精制技术而节约的成本效益见表5。由表4和表5可知,相对于采用传统碱洗、水洗精制技术的烷基化装置,应用SINOALKY工艺精制技术停用了7台机泵设备,并停用了循环碱液蒸汽加热器,停用了碱液补充注入系统,停用了碱洗、水洗工序用除盐水和新鲜水。因此,电量节省466 620(kW·h)/a,装置能耗降低181.71 MJ/t,精制成本下降约244.41万元/a,经济效益显著。

表4 SINOALKY精制技术停用设备后节省的电量

表5 采用SINOALKY精制技术的经济效益

相较于传统的碱洗、水洗精制技术,应用SINOALKY工艺精制技术不仅产生巨大的经济效益,同时解决了几项重要的生产问题:①减少含盐污水排放约9 t/h;②大幅减少反应流出物带入分馏系统的水分量,有利于分馏系统的腐蚀防护;③无需频繁地进行酸碱中和过程操作,降低了职工劳动强度;④酸碱中和池含盐污水pH更易稳定控制,有利于设备管线腐蚀防护。因此,SINOALKY工艺精制技术取得了较好的工业应用效果,不仅经济效益显著,而且综合效益良好。

4 结 论

(1)SINOALKY硫酸法烷基化反应流出物精制技术采用高效酸/烃聚结分离技术,简化了精制流程。工业应用SINOALKY烷基化反应流出物精制技术的经济效益好、设备投入少。与传统碱洗、水洗流程相比,应用SINOALKY精制技术可降低装置能耗181.71 MJ/t,节省精制成本约244.41万元/a。

(2)烷基化反应流出物酸/烃混合物中的酸滴粒径分布窄;减小纤维直径、降低填料孔隙率和降低物料乳化程度都有助于提高聚结器的分离精度。通过高效聚结器分级、分段的组合分离方式可实现烃相中微量酸的高效分离,其二级精细聚结器出口物料硫质量分数在10 μg/g以下,烷基化油产品质量合格。

(3)由于SINOALKY烷基化反应流出物精制技术工业应用时间相对较短,尚无3年以上长周期运行数据,因此建议关注烷基化装置中脱异丁烷塔塔顶硫化物的聚集情况,加强腐蚀监控和排放置换。