面向在线调合的原油管输滚动调度方法研究

2021-11-18陈伟睿陈夕松陶思琦

陈伟睿,陈夕松,陶思琦,梅 彬

(1.东南大学自动化学院,南京 210096;2.南京富岛信息工程有限公司)

近年来基于近红外光谱的原油在线调合技术已经在我国原油加工企业逐步推广,给企业的常减压蒸馏装置(CDU)进料提供了更准确的原油性质分析,稳定了进料性质,优化了进料结构,给企业带来了可观的经济效益[1]。在这种新型的原油调合系统中,有时原油加工配方中包含一些低成本、性价比更高的原油,但这些原油可能尚未抵达厂内罐区,需要调度尽快安排上述原油进厂加工。

随着计算机技术的发展,出现了不少可行的原油调度方法[2]。例如,通过混合整数规划(MIP)法[3]、约束规划(CP)法[4]或基于事件树的优化方法[5]对原油转输加以指导,但这些方法建立的模型规模庞大,求解时间长。文献[6]提出了基于模型预测控制的原油调度方法,证实了滚动优化在原油调度中应用的可行性,增强了调度模型的自适应能力,但并没有将原油调合纳入考虑范围。而原油调度与原油调合在生产上紧密关联,相互影响。一方面,当调度来油时间、顺序、数量与调合生产需求不匹配时,进罐原油会长时间占用储罐,减少了可用于周转的有效罐容,同时也易导致调合难以选择到合适的组分原油,进而给CDU的稳定生产带来影响。另一方面,因精细化原油调合需要考虑的因素较多,调合配方常常会根据生产加工的实际情况发生变化,易造成现有的静态调度方法反复排产,使调度人员难以应付。因此,研究如何结合调合需求进行原油调度很有必要。

本研究针对某炼油企业的原油管输调度工艺流程,通过将调合需求纳入考虑范围实现精益化原油调度,使用MIP法建立原油管输调度模型,采用滚动优化法加以求解,协助原油调合优化系统调运急需原油,并从调度供给层面确保调合需求得到满足,从而在保障炼油企业连续稳定生产的前提下,综合降低原油储运、油轮滞期费用及生产操作成本,提高企业调度的精细化管控水平。

1 面向在线调合的原油滚动调度方法设计

1.1 目标函数的确定

本研究以炼油行业典型的原油管输调度工艺为对象,其示意见图1:具有2个分布在不同地区的码头(1号码头和2号码头)可供油轮停泊,每个码头都有可供卸油的码头罐区,油轮到达码头后通过码头管线向码头罐区卸油。1号码头罐区(STA1~STA10,共计10个储罐)通过1号码头罐区-厂内线向厂内罐区(CT1~CT9,共计9个储罐)转输原油,2号码头罐区(STB1~STB6,共计6个储罐)类似。厂内罐区再向CDU1和CDU2供油用于加工,原油输送过程均通过输油泵组实现,可以通过调节输油泵组和阀门来控制输油管线流量。

原油管输调度模型中的目标函数一般包括油轮滞期费用、储罐库存成本、切换付油储罐操作成本以及切换CDU加工储罐操作成本,如式(1)所示。

(1)

式中:CWAIT,v为油轮v停泊码头的单位时间单位体积原油滞期费用;VV,v,c,t为t时刻油轮v中组分油c的储量,m3;CST,q,s为码头罐区s储罐q的单位体积原油储存费用;VS,q,c,t,s为t时刻码头罐区s储罐q中组分油c的储量,m3;CCT,n为厂内罐区储罐n的单位体积原油储存费用;VC,n,c,t为t时刻厂内罐区储罐n中组分油c的储量,m3;CTRS,s为码头罐区s向厂内付油储罐切换一次的操作费用;ZS,k,r,j,t,s为t时刻码头罐区s向厂内储罐j输油时从储罐k切换到储罐r(k≠r)的0~1决策变量;CTRD表示供CDU加工用油储罐切换一次的操作费用;ZCDU,k,r,j,t为t时刻厂内罐区向CDUj输油时从储罐k切换到储罐r(k≠r)的0~1决策变量;SNV为调度周期内到港油轮的集合{1,…,NV};ST为调度周期内时间的集合{1,…,T};SS为码头罐区的集合{1,…,S};SNST,s为码头罐区s中储罐的集合{1,…,NSTs};SNC为厂内罐区储罐的集合{1,…,NC};SCR为待加工组分油的集合{1,…,CR};SNCDU为CDU的集合{1,…,NCDU}。由于油轮滞期费用、储存费用、切换费用在不同的炼油企业具有不同的价格,且往往波动较大,为排除这一因素的影响,在不影响优化结果的前提下,上述费用均为相对价格。

(2)

1.2 约束条件的构建

在构建原油管输调度模型的过程中,需要考虑储罐收油限制约束、油轮卸油操作规则约束、码头与厂内罐区储罐操作规则约束、油轮及各储罐物料平衡约束、输油管线流量约束、储罐边进边出限制约束、储罐储油量约束和付油储罐切换约束等,这些约束在多个文献中已有描述[6-7],本研究侧重介绍除上述基本约束外与原油调合有关的约束。

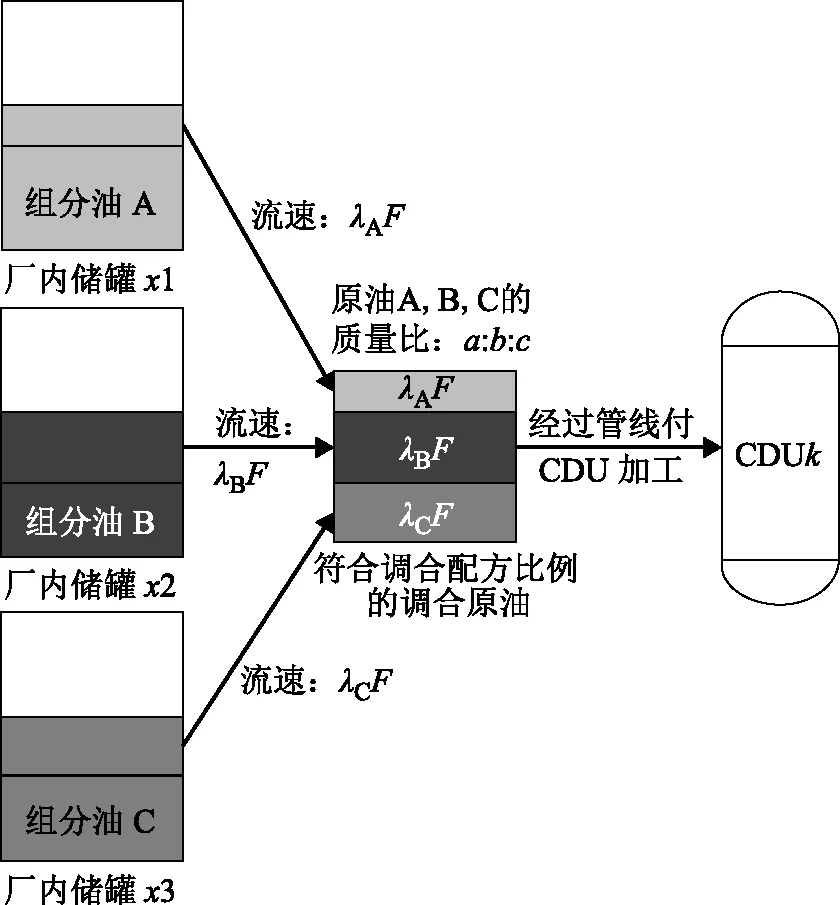

图2 原油调合配方引入调度模型原理

根据上述原理,构建原油调合配方关键约束。对原油调合配方进行处理,根据进入CDUk的各组分原油调合比Xc,k和CDUk的额定加工流速FTOC,k,计算得到各组分油的瞬时加工流量FDM,c,k=FTOC,k×Xc,k,再将FDM,c,k通过如式(3)和式(4)所示的约束条件引入原油管输调度模型。

FCD,n,k,c,t=FDM,k,c,tDCD,n,k,c,t,∀n∈SNC,∀k∈SNCDU,∀t∈ST,∀c∈SCR

(3)

(4)

式中:FCD,n,k,c,t为t时刻由厂内罐区储罐n付组分油c至CDUk时的输油管线流量,t/h;FDM,k,c,t为t时刻根据原油调合配方得出的CDUk加工所需要的组分油c的瞬时加工流量,t/h;DCD,n,k,c,t为0~1决策变量,代表t时刻厂内罐区储罐n决定是否向CDUk提供组分油c。当选中厂内储罐n向CDUk付加工组分油c时,式(3)和式(4)将共同限制该储罐的付油流速为CDUk对组分油c需求的瞬时加工流量。

2 案例验证与分析

2.1 案例验证

为了验证上述方法的有效性,以如图1所示的炼油行业典型调度工艺为基础,对上述在原油调合配方可变背景下调度周期为168 h的原油管输调度问题进行建模和优化求解。

该案例对2020年2月21日0:00至28日0:00共计168 h的调度方案进行求解,这一时间段内用于加工的原油共计5种:巴士拉轻油、科威特原油、福迪斯原油、巴士拉重油和卡斯蒂利亚原油,其性质如表1所示。

表1 5种原油的性质

假设该案例中1号与2号码头卸油流速均为0~6 500 t/h,1号码头罐区-厂内线流速与2号码头罐区-厂内线流速均为200~2 000 t/h,CDU1额定加工流速为360 t/h,CDU2额定加工流速为1 000 t/h。

本案例调度的时间段内共有两艘油轮来油,1号油轮(V1)于2020年2月21日1:00载运195 000 t巴士拉轻油停靠在1号码头,2号油轮(V2)于2020年2月22日07:00载运195 000 t卡斯蒂利亚原油同样停靠在1号码头。

本案例中1号与2号码头罐区储罐期初库存情况如表2所示,厂内罐区期初库存如表3所示。

表2 1号与2号码头罐区储罐期初库存

表3 厂内罐区储罐期初库存

在本案例中,原油调合配方发生了一次变更。对于CDU1,在2020年2月21日0:00至23日2:00期间使用初始原油调合配方[w(巴士拉轻油)∶w(科威特原油)∶w(福迪斯原油)=0.50∶0.20∶0.30],在2月23日2:00至28日0:00期间使用成本更低的原油调合配方[w(福迪斯原油)∶w(巴士拉重油)∶w(卡斯蒂利亚原油)=0.23∶0.17∶0.60]。对于CDU2,在2月21日0:00至23日2:00期间使用初始原油调合配方[w(科威特原油)∶w(巴士拉重油)∶w(卡斯蒂利亚原油)=0.20∶0.20∶0.60],在2月23日2:00至28日0:00期间使用成本更低的原油调合配方[w(巴士拉轻油)∶w(科威特原油)∶w(卡斯蒂利亚原油)=0.24∶0.48∶0.28]。

2.2 结果分析

针对上述案例进行求解,得到的168 h全时段调度方案以甘特图表示,如图3~图5所示,任一储罐或CDU在原油转输过程中涉及的油轮和收付油储罐及输油流速均在图中时间块上标注。

图3为优化求解得到的1号码头罐区调度方案,以2月21日1:00 V1来油195 000 t巴士拉轻油为例,1号码头罐区调度方案在2月21日1:00油轮V1到港的第一时间就安排了卸油作业,以最大卸油流速6 500 t/h向STA4卸油。连续转储11 h后,STA4累计收巴士拉轻油81 250 m3,若再向STA4卸油,只能再卸3 750 m3巴士拉轻油,故调度方案选择切换至STA6卸油以获取最大卸油流速。以此类推,其余卸油操作均符合调度方法设计要求。可见1号码头罐区在油轮V1和V2来油时能第一时间开始卸油,避免了滞期费用的产生,且具有较好的收油操作连续性,符合工艺要求。

图3 1号码头罐区调度方案

图4为厂内罐区调度方案。由图4可见,对于收油和付油操作最为复杂的厂内罐区,调度方案能够尽可能减少CDU加工时供油储罐的切换次数。在2月23日2:00调合配方变化时,针对CDU1的供油储罐,能迅速从先前的CT2、CT7切换到CT1、CT8,且由于变化前后的调合配方均有福迪斯原油,为尽可能减少切换次数,调度方案选择保留CT4继续供CDU1加工。同理,CDU2的供油储罐在尽可能减少切换的情况下配合调合配方完成了付油储罐的切换。综上所述,调度方案能通过最低限度的CDU加工时供油储罐的切换操作,及时调整供CDU加工用油的厂内储罐,确保了原油调合配方切换前后CDU生产加工的连续性。

此外,由表3可知,2月21日0:00调度排产期初,组分油巴士拉轻油、科威特原油、福迪斯原油、巴士拉重油和卡斯蒂利亚原油的厂内库储量分别为79 892,136 621,16 349,76 701,75 891 m3,此时福迪斯原油储量在低水平,属于紧缺组分油。结合图4可知,2月21日0:00至22日18:00期间调度方案均优先从STB1调度福迪斯原油,在累计转输42 h后使其储量回升至84 000 m3。可见,求解所得调度方案可优先安排紧缺组分油进厂加工。

图5为CDU1和CDU2的加工调度方案。由图5可见,在调合配方变化时(2月23日2:00),求解所得的调度方案完全适应原油调合配方的变化,及时调整了用于CDU加工的组分油和对应的瞬时加工量。不论在调合配方变化前,还是在调合配方变化后,CDU按照原油调合配方的比例开展连续稳定的加工生产,且其额定加工流速(各组分油瞬时加工量之和)保持稳定不变。对照表1、图4和图5,通过组分油体积密度换算可知,CDU加工的组分油的加工流速与对应厂内储罐组分油付CDU流速完全一致。

图4 厂内罐区调度方案

图5 CDU1与CDU2加工调度方案

综合比对图3~图5、表2和表3,可知该案例求解所得的原油调度方案可优先安排紧缺组分油进厂加工,并根据任一时刻原油调合优化系统给出的原油调合配方,进行最低限度的收付油储罐切换操作,及时适应配方变化,柔性调整CDU加工的组分原油,满足连续平稳、减少切换的原油生产加工工艺要求。

3 结 论

(1)证明了将原油在线调合需求纳入到原油调度中是完全可行的,通过在原油管输调度模型中的目标函数和约束条件中引入原油调合需求,能够使其及时响应原油调合需求的变化,并优先安排紧缺组分油进厂加工。

(2)采用滚动优化的方法对原油管输调度模型进行求解,可有效降低单次优化模型求解规模,减少求解时间,增强调度模型的自适应能力。

(3)案例分析结果表明,本研究所述方法能够在原油调合配方发生变化时及时校正原油管输调度方案,以适应原油调合需求,在满足炼油企业连续稳定生产的前提下,综合降低原油储运、油轮滞期费用及生产操作成本,有助于提升我国炼化企业经济效益。