汽车底盘减震器衬套件质量检测方法仿真

2021-11-17季文超郭士茹

季文超,郭士茹,赵 晶,王 蕾

(长春理工大学光电信息学院,吉林长春130114)

1 引言

减震系统是汽车结构重要组成部分,也是影响消费者体验感的关键因素,底盘减震器是汽车重要部件,必须同时符合车辆操纵稳定性与平顺性等要求。其中衬套作为一种缓冲元件,具有减震降噪功能,有助于抑制路面激励作用对车辆产生的振动和冲击,尤其能对高频激励进行有效衰减,因此,衬套在汽车底盘减震器中的作用不容小觑。衬套大多数由橡胶材料制作而成,具有减震频带宽、应用简便等优势,并表现出良好的隔离减震效果。橡胶以其优越的回弹性与压缩性、密封性与耐油性广泛应用于各领域,尤其是在汽车领域中发挥着难以代替的作用。但橡胶作为一种复合型材料,工艺稳定性较差,受到制作工艺、环境、老化等因素影响,会出现脱粘、裂纹等现象,一旦出现质量问题会降低其安全性与可靠性。

对于橡胶衬套,高效准确检测出其存在的破损现象是汽车行驶安全的重要保障。相关学者对于此项检测技术已经取得不菲成果。激光散斑无损检测技术对被测目标施加载荷,通过缺陷位置变形量和其它位置不同的特征,利用全息图像叠加来体现目标结构是否存在缺陷[1]。但对衬套质量检测并不是一次检测就可以实现,而是要进行多次检测。该技术利用热激励手段,经过多次检测后,一定程度上加快橡胶老化速度。射线无损检测以其强大的穿透性对衬套检测存在很好的可达性[2],可以检测出孔洞等体积类型的缺陷,但是对于脱粘等平面型缺陷缺乏敏感性。

针对上述两种检测方法存在的缺陷,本文利用超声波技术实现汽车底盘减震器衬套件质量检测。超声波无损检测技术属于一门综合性应用学科。它将不破坏被测目标为前提,通过材料缺陷导致对声反应的变化,来检测目标表面或内部缺陷,并实现对缺陷位置、尺寸的准确判断。超声波一般指高于20kHz的声波,其存在如下特征:具有几何声学特性;波长较短,方向性好;传输能量高;能量损失小,穿透力强。综合上述优势,获取超声场参量,设计超声波质量检测系统,利用该系统实现汽车底盘减震衬套的质量检测。

2 减震器衬套力学模型构建

2.1 应力松弛数学模型

应力松弛表示粘弹性质的材料在始终恒定的应变状况下,内部应力随时间变化而减小。该特性介于线弹性和理想粘性之间,所以可利用弹簧元件与粘壶元件的组合形式来表述[3]。上述两个元件分别满足胡克定理与牛顿剪切定理,数学表达式分别如下

σS=EεS

(1)

(2)

式中,σ代表应力,ε为应变,εD属于应变率,E与η均代表材料常数,下标S与D分别描述弹性与粘性分量。利用上述组合方程,能够建立微分型弹性本构模型[4]。

在此模型中,弹性模量是E的弹簧元件和粘度系数是η的粘壶元件进行串联,在模型两侧加入大小是σ的应力荷载,则整体应变ε等于弹性应变ε1与粘壶应变ε2二者的和,它们之间的关系如下所示

ε=ε1+ε2

(3)

(4)

对上述公式分析可得

(5)

以上即为微分型本构模型,当材料参数一定时,可利用该模型表示应力松弛等情况。

2.2 蠕变性数学模型

蠕变属于弹性材料基础力学,该现象指材料在具有不变应力状况下,应变随时间增加而增大,并最终趋于稳定。与应力松弛模型不同的是弹簧元件与粘壶元件是互相并联的。

引入Heaviside阶跃函数H(t-τ)则会出现两种情况

当t<τ时

H(t-τ)=0

(6)

当t≥τ时

H(t-τ)=1

(7)

则蠕变本构模型表示为

σ=q0ε+q1ε′

(8)

式(8)中q0表示弹性模量,q1代表粘性系数,则有

(9)

式(9)中,τd代表时间量纲,也称作时间延时。

对式(8)进行积分处理得到

(10)

由于受到阶跃应力σ=σ0H(t-τ)的影响,材料随时间而改变的情况称作蠕变,由式(10)能够获得该模型蠕变响应为

(11)

蠕变现象中函数J(t)表示蠕变柔量,其可以定义成单位作用力形成的应变。

(12)

通过理论计算建立橡胶材料减振器套件力学模型,获得橡胶应力松弛与蠕变过程中应力、应变和时间三者之间存在的关系[5]。为汽车底盘减震器衬套件质量检测提供理论依据。

3 基于超声波的衬套件质量检测

3.1 超声场特性参量选取

超声场指充满超声波的区域[6],表示超声场的特性参数主要包括声压、声抗与声强。

1)声压

声压指在超声场内任意时刻压强P1和不存在超声波的静止压强P0之差,且P=P1-P0,单位是帕斯卡。在超声场介质里任意点声压强度与时间、距离相关,针对没有衰减的平面余弦波,声压P的表达式如下

(13)

式中,ρ与c分别表示介质密度与波速,ω代表角频率,v属于质点振动速度。由此可知声压P的绝对值和波速、角频率之间具有正比关系。

2)声强

声强指超声场中,一定时间范围内垂直通过固定截面上的声强,表示为I,单位是W/cm2,在介质中的表达式如下

(14)

由上述公式可知,声强和质点振动位移、振动角频率相关。

3)声阻

声阻指在某点介质声压P和此点振动速度v之间的比值,表示为Z。其与声压、声速之间的关系式为

(15)

由上述公式能够看出,如果声压一定,质点振动速度随声阻抗的变大而减小,所以声阻抗体现出介质对介质点的阻碍作用。

3.2 超声波衰减规律分析

超声波在减振器衬套件传播过程中,声能随距离扩大而减小,该现象称为传播衰减[7]。导致此现象的原因主要为:介质传播时的吸收作用、声波散射以及声束扩散。

在利用超声波检测过程中,本文利用定量计算法来获取超声波衰减状况,针对平面波而言,声压衰减情况表达式为

p=P0e-ax

(16)

式中,p表示入射在材料上起始声压,P0代表在传播距离x处的声压,a属于衰减系数。

3.3 超声波检测过程描述

利用超声波进行检测是指研究超声波在减震器衬套件内传播过程中,遇到界面反射回的声信号特性,超声波检测原理如图1所示。

图1 超声波检测原理图

超声波检测方法有很多种,可以分为脉冲透射法、反射法与共振法。本文利用共振法对减震器衬套件质量进行检测。

共振法基本原理表示为通过改变超声波频率,以此激励介质最大幅度振动来检测物体质量。当被测目标缺陷尺寸与超声波半波长的整数倍相同时,入射波与反射波在相互叠加构成驻波,此时出现共振情况[8]。当被测物体缺陷尺寸出现改变时,共振频率随之变化。因此可以看出缺陷大小的变化状况。利用下述公式可以获取减震器衬套件厚度

(17)

式中,δ表示衬套件厚度,λ描述超声波长度,f0为衬套件固有频率,fm与fm-1代表临近两个共振频率,c是声速。

如果检测出衬套存在缺陷,则需对缺陷进行准确定位,掌握缺陷位置对研究减振器衬套件缺陷程度与危险性及其重要,可为修复工作提供依据。

本文结合超声波在衬套件中声速与缺陷回波在时间轴上的具体位置,即可获得缺陷位置。主要分为下述两种情况。

1)如果已知衬套件厚度L,结合时间轴上水平长度和衬套件厚度具有正比的关系,能够得到缺陷具体位置

(18)

2)若未知衬套件厚度L,结合声波在介质中传播速度与缺陷波形成时间来确定准确位置缺陷

H=t2/2·c

(19)

式中,t1表示缺陷波在时间轴上的位置。

3.4 质量检测系统构建

3.4.1 超声检测系统总体设计

完整的超声波检测系统包括探头、测量试块与探伤仪构成。

1)超声探头

探头属于电声换能器,主要工作将电能变换为超声能,或回波超声能变换为电能。其工作原理是通过压电效应完成能量转换工作。在高压发射电路发出电脉冲对压电晶体片产生作用时,晶体片会产生振动现象,因此形成超声波。相反,当超声回波发送到探头促使晶体片出现高频振动,晶体片发射高频电信号,传输到接收电路。

2)测量试块

根据不同用途制作具有特殊形状的试件称作测量试块。用于超声检测中的试件主要包括标准与对比两种试块。其中标准试块是权威机构规定的,形状、材质等都有特殊要求,主要用在测试探头与探伤仪器的性能。而对比试块是一些领域对于具体探伤目标的试块。本文构建的超声系统中利用对比试块。

3)超声探伤仪

探伤仪是检测系统最重要的设备,主要工作是产生高压激励探头发出超声波,同时接收回波信号并转换为电信号,经过处理检测出衬套件内部有无缺陷、缺陷位置等信息。

该系统选用的是脉冲反射形式的检测方法,将探头作为发射与接收的换能器利用。

3.4.2 系统硬件与软件设计

1)硬件模块

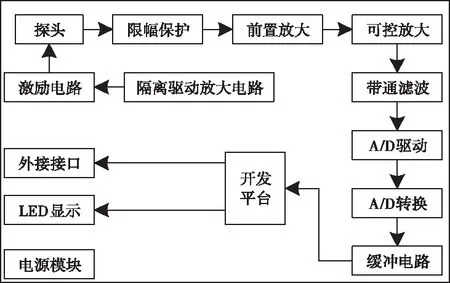

该系统硬件分为超声波发射、回波信号接收、ARM平台开发三个模块。其中超声发射部分包括探头、放大电路与超声波激励构成[9];回波信号接收分为信号调理电路与采集电路;开发平台由不同外围硬件结构组合而成,为软件运行提供平台。硬件模块整体架构如图2所示。

图2 系统硬件模块设计

2)软件模块

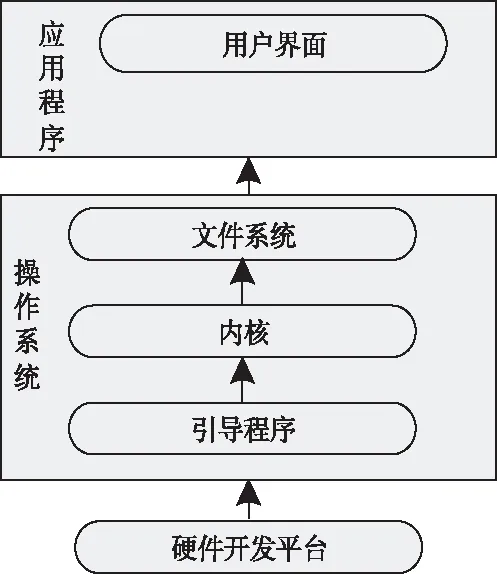

在超声检测系统中,软件发挥神经中枢的作用,是系统控制核心。信号采集、数据存储管理以及检测结果处理与现实都需通过该软件完成[10]。所以,软件自身功能、稳定与可靠程度都会对检测结果产生较大影响。软件系统结构如图3所示。

图3 系统软件结构设计

将超声检测算法引入到上述设计的系统中,即可实现对汽车底盘减震器衬套件的质量检测。

4 仿真数据分析与研究

为验证本文质量检测系统性能,选用Lab VIEW软件Filters子模板的Inverse Chebyshev Filter进行仿真。参数设置情况如下:激振频率为5Hz,激振力幅值为1200N,预压力900N。

本次实验共设置3块尺寸大小为50mm×50mm×5mm的橡胶衬套件,橡胶的厚度为5mm,不同实验样件要求如下:

1)一号为标准衬套件,没有任何缺陷,将其作为其它衬套件的质量参考;

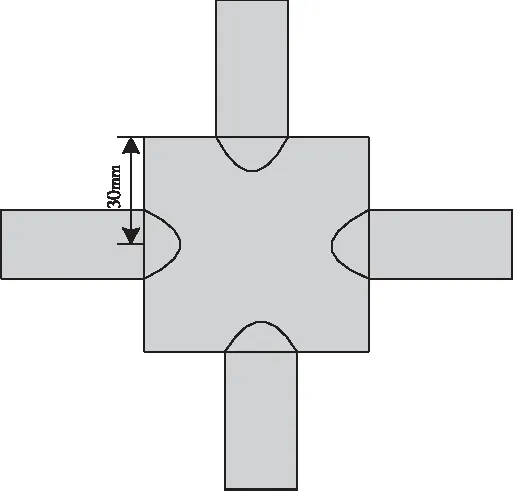

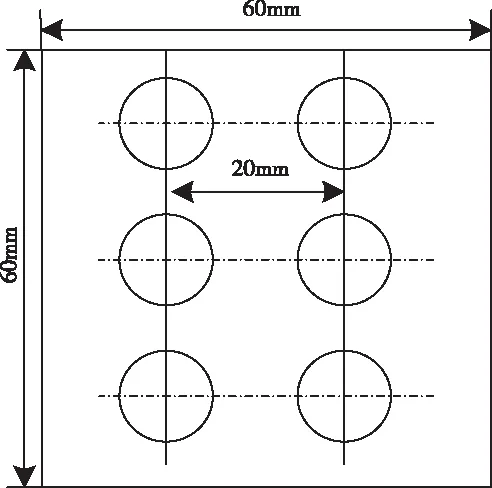

2)二号衬套件为预制单一类型缺陷样件,如图4所示,在样件周围放入相同厚度且直径为30mm的半圆形聚四氟乙烯高温布,等待样件固化之后能够模拟脱落缺陷。二号与三号高温布的厚度分别为0.05mm与0.1mm。缺陷位置分别在10cm、20cm、30cm与40cm处。

图4 预置脱粘结构示意图

3)四号属于预制多类型缺陷样件,缺陷位置分别在15cm、38m、52cm与65cm处。缺陷示意图如图5所示。

图5 多缺陷类型预制样件示意图

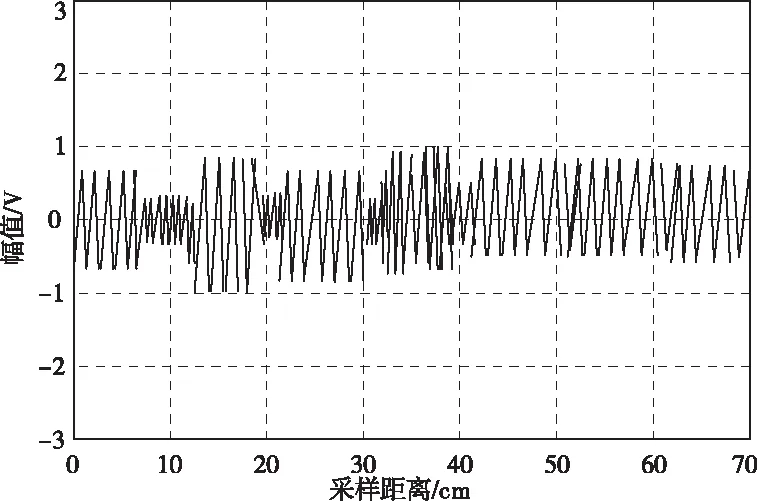

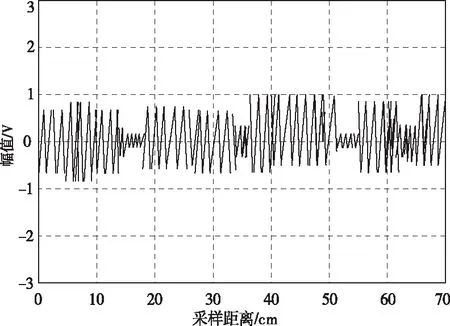

对上述三种样件进行超声波检测,获得的超声信号波形分别如图6、7、8所示。

图6 无缺陷衬套件波形

图7 单一缺陷类型超声波形

图8 复杂缺陷类型超声波形

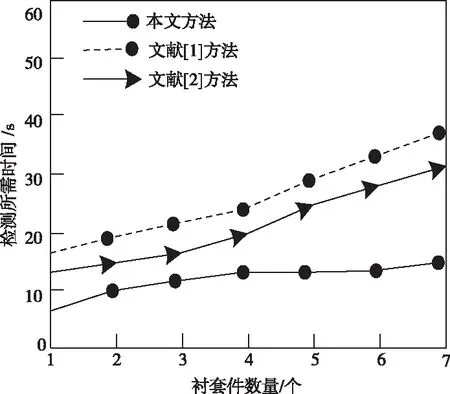

由以上超声波质量检测结果可知,当样件不存在缺陷时,波形图表现平稳,表示并没有检测出任何缺陷;当存在单一类型缺陷时,缺陷处波形与无缺陷处波形相比幅值较大,但是由于缺陷程度相同,因此缺陷处波形一致;当缺陷类型不统一时,波形起伏大小随缺陷尺寸大小而发生改变。此外还能看出该系统对缺陷定位较为准确。仿真还对文献[1]、文献[2]与本文方法的检测效率进行对比,对比结果如图9所示。

图9 不同方法检测效率对比图

由图9可以看出对于同样一个衬套件,本文方法检测所需时间最短,该方法无需反复检测,仅需要一次测试便可得出缺陷情况,提高检测效率且不会对衬套件产生损害。

5 结论

汽车底盘衬套大多由橡胶材料制成,是连接底盘和车身的关键部件,其质量优劣对车辆舒适度造成很大影响。因此本文利用超声波方法,构建检测系统对衬套件进行质量检测。仿真表明,该方法无论对于哪种类型缺陷都可以准确检测出来,并实现精准定位,提高检测效率。车辆研发项目已规划在企业战略蓝图中,工程师对车辆舒适性的研究投入越来越多。在今后发展中不但要继续深入对衬套件的质量检测,还要构建衬套件疲劳预测模型,全面掌握衬套件质量,提高车辆的安全性与舒适性。