3D打印技术在汽车试制中的应用

2022-07-14周伟赵郜晗

周伟赵 郜晗

【摘 要】近年来,3D打印技术快速发展,在生产小批量汽车零件时使用3D打印技术既能降低制造成本又能缩短制造周期,特别适合试制样车项目部分零件的制造。文章主要介绍3D打印技术在汽车样车试制中的常见应用,如汽车样件、汽车工装夹具和简易检具的制造等;同时,介绍了3D打印技术在新能源汽车制造方面的应用。

【关键词】样车试制;立体光固化;样件

【中图分类号】U472 【文献标识码】A 【文章编号】1674-0688(2022)04-0097-03

0 引言

一个全新汽车车型的研发周期一般需要2~3年,面对激烈竞争的汽车市场,可以说研发周期的长短关系着汽车企业的生死存亡。汽车的研发周期长,其根本原因在于汽车样件的加工制造周期较长,而且汽车零部件前期的设计开发成本高昂。这些不足都限制了汽车工业的发展[1]。3D打印技术已经在汽车行业成为重要角色,主要是因为它在一定程度上使汽车制造业摆脱了对模具的依赖,缩短了新车型和改款车型的研发周期。

3D打印在汽车设计开发领域具有举足轻重的地位,传统的汽车开发设计往往无法快速实现原型初稿的实物生产,而且原型初稿的实物生产同样需要开模具,花费成本非常高。有了3D打印,设计师设计好的模型只需要以很低的成本通过打印机在几小时或者几十小时内就可以拿到实物模型,实物模型试装完成后,如果有问题可以马上修改后继续进行3D打印验证,最终模型确定无误后就可以开模批量生产。这种方式极大地加快了汽车设计更新的迭代周期。

1 3D打印技术分类和原理

1.1 3D打印工作的基本流程

3D打印技术又称为增材制造技术,是以三维CAD模型文件为基础(一般是stl格式),使用粉末、丝状或液态等材料,通过“分层制造、逐层叠加”的方式直接制造三维实体的技术。

需要一个3D设计的软件完成建模,并转换成stl格式;还需要能支持3D打印格式的专用软件,该软件具备将模型切片、设计支撑、排列工件、调节打印参数等功能;还需要一个友好的控制软件,人机互动操作,全程监控3D打印设备工作情况。

1.2 汽车行业常用3D打印技术的原理

汽车行业目前应用最为广泛的3D打印技术有立体光固化成型(SLA)、熔融沉积成型(FDM)、选择性激光烧结(SLS)、选择性激光熔化(SLM)4种类型。选择性激光烧结(SLS)目前主要使用尼龙材料制造零件,而选择性激光熔化(SLM)使用金属材料制造零件,二者的技术原理相同。

1.2.1 立体光固化成形

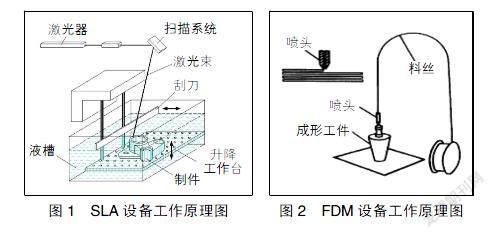

立体光固化成形(Stereo Lithography Apparatus,SLA),是一种利用液态光敏材料的光敏特性,在特定波长的光源或电子束、可见光、不可见光等的照射能量刺激下由液态转变为固态聚合物,实现三维物体的快速成型(如图1所示)。

SLA的优点:成型过程自动化程度高;尺寸精度高;表面质量较好;系统分辨率较高;能直接制作结构复杂的模具;制作的原型件可以在很多场景下替代塑料件。

SLA的缺点:成型制件外形尺寸稳定性差;打印前需要设计好模型的支撑结构;SLA成型件不方便进行机械加工;只能使用光敏树脂材料,种类较少;液态光敏树脂有轻微的气味和毒性;成型制件需要使用固化箱进行二次固化。

光固化机理:当光源的光谱能量分布与光敏树脂吸收谱线相一致时,组成树脂的有机高分子吸收紫外线,造成分解、交联和聚合,分子量会急剧增大,形成固态。?譹?訛光引发自由基聚合,自由基聚合反应通常包括引发、链增长、链转移和链终止过程。?譺?訛光引发阳离子聚合,一般是利用阳离子光引发剂在光照下产生的质子酸催化环氧基的开环聚合,或富电子碳碳双键(如乙烯基醚)的阳离子聚合,这类阳离子光引发剂主要有硫盐、碘盐。

1.2.2 熔融沉积技术

熔融沉积成型(Fused Deposition Modeling,FDM)是一种将各种热熔性的丝状材料(蜡、ABS和尼龙等)加热熔化成形的方法,是3D打印技术的一种,又可被称为FFM熔丝成型(Fused Filament Modeling,FFM)或FFF熔丝制造(Fused Filament Fabrication,FFF)。FDM设备工作原理图如图2所示。

FDM是常见的桌面3D打印机使用最多的技术。FDM的优点:设备结构相对简单,安全环保,对环境要求不高。FDM的缺点:打印精度和表面粗糙度一般。

1.2.3 选择性激光烧结

选择性激光烧结(Selective Laser Sintering,SLS)是一种通过激光发生器产生激光,通过扫描镜有选择地分层烧结固体粉末(通常是尼龙粉末),并使燒结成型的固化层不断层层叠加,最终生成所需形状零件的工艺。SLS设备工作原理图如图3所示。

SLS的优点:可采用多种材料;可制造多种原型;高精度;无需支撑结构;材料利用率高。SLS的缺点:表面粗糙;烧结过程有异味;有时辅助工艺较复杂。

2 3D打印在汽车行业的应用及预测

3D打印可以分为金属SLM/DMLS/EBM、尼龙SLS/MJF、塑料FDM和树脂SLA/DLP/Polyjet。其中,金属3D打印在汽车上的应用主要有制动卡钳、敞篷支架和塑料模具制造等,代表企业有德国EOS、德国SLM Solutions和铂力特;尼龙3D打印在汽车上的应用主要有研发试制阶段、工装夹具制造、小批量最终量产制造和汽车改装等,代表企业有德国EOS、美国HP和华曙高科;塑料3D打印在汽车上的应用包括研发试制(造型阶段、设计阶段、试制阶段)和工装夹具(焊接车间、总装车间),代表企业有美国Stratasys、美国Ultimaker、Markforge和Bigrep;树脂3D打印在汽车上的应用有研发试制(主要包括造型阶段、设计阶段和试制阶段),代表企业有美国Stratasys、美国Formlab等。

汽车主要由4个部分组成:车身、电子附件、内饰和动力部件。据统计,目前全球汽车零部件的市场规模达1万亿美元,在这1万亿美元的零部件市场中,电动汽车的份额为250亿~500亿美元(占比2.5%~5%),目前正在朝着1 600亿美元的规模增长。

3D打印用于汽车零部件生产的收入预测:2020年为26.78亿美元,2026年为129.74亿美元,2030年达到203.5亿美元(其中25%是与电动汽车零部件相关的生产)。

2.1 车身部件3D打印

除原型制造外,3D打印在车身零部件制造方面也已经展现出了潜力。比如宝马集团在“宝马”MINI车型当中,为客户定制3D打印的内饰件。以及“宝马”为i8 Roadster车型定制3D打印的窗户导轨(使用HP MJF技术)和顶棚支架(使用金属PBF技术)。此外,电动汽车公司Local Motors已经成功3D打印了整个汽车车身。车身部件3D打印市场规模预测:2020年为2 300万美元,2026年为3.24亿美元,2030年6.5亿美元。

2.2 電子辅助部件3D打印

3D打印部件生产公司Slant3D已经证明了3D打印电子部件的成本效益,在生产定制部件时无需开模具。

3D打印汽车电子部件的市场预测:2020年为4.1亿美元,2026年为18.5亿美元,2030年为30亿美元。

2.3 3D打印汽车内饰

2018年,“通用汽车”和Autodesk利用创成式设计开发了3D打印的座椅支架,由不锈钢材料打印而成,从8个零件简化为1个零件,重量减轻了40%。HP使用MJF技术生产具有复杂晶格结构的3D打印汽车座椅。2020年,豪华汽车品牌“保时捷”为旗下跑车设计了3D打印的座椅。

3D打印汽车内饰的市场规模预测:2020年为7亿美元,2026年为33亿美元,2030年为55亿美元。

2.4 3D打印汽车底盘部件

“保时捷”和SLM Solutions公司合作,利用3D打印技术为电驱动装置制造外壳。在电动车中,减速机是一种传动装置,其作用是将电机的动力传递给车轮。该部件是一个相当复杂的金属部件,可以用SLM进行优化,快速生产。未来,这可能成为一种可行的生产方式。布加迪公司使用3D打印技术制造了部分汽车底盘部件,包括革命性地使用钛合金材料3D打印制动卡钳。

3D打印汽车动力部件的市场预测:2020年为9.45亿美元,2026年为45亿美元,2030年为70亿美元。

2.5 汽车后市场3D打印部件

汽车后市场3D打印部件的市场预测:2020年为6亿美元,2026年为30亿美元,2030年为42亿美元。

3 3D打印技术在汽车试制领域的实际应用

目前,3D打印机技术在各大汽车厂已经得到了广泛应用,通过对某汽车主机厂SLS、SLA、FDM、SLM各项3D打印技术制造的零件进行统计分析发现,使用SLS技术生产的零件数量占比为35%,使用SLA技术生产的零件数量占比为29%,使用FDM技术生产的零件数量占比为18%,使用SLM技术生产的零件数量占比同样为18%。

3.1 3D打印试制样件的开发

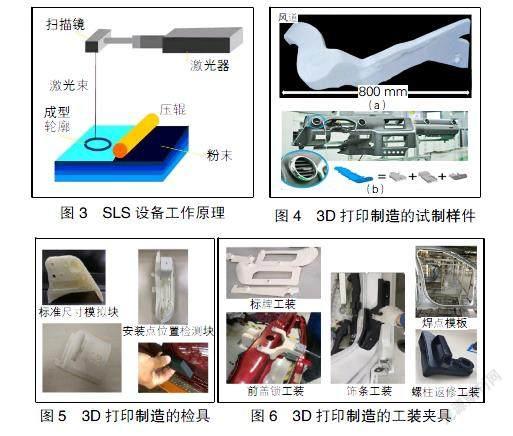

如图4(a)所示,左侧零件是汽车风道功能性原型件。此零件采用传统硅胶模具翻制需要148 h,成本为35 400元。这个工艺过程较复杂:为了满足强度和耐高温的要求,首先通过SLA技术生产模具,然后翻制硅胶模具进行测试。采用SLS 3D打印技术直接打印制造汽车风道功能性原型件,生产时间为7 h,成本为3 000元。生产周期缩短了95%,成本降低了88%。

如图4(b)所示,左侧零件是汽车仪表台功能性原型件。此零件尺寸为2 000 mm×550 mm×700 mm,采用传统制造方式(CNC),必须拆分成很多小件生产,需要开模,生产成本高,耗费大量人工,加工精度取决于操作员经验,生产周期需要2个月。采用SLS 3D打印技术制造汽车仪表台功能性原型件,生产时间为7 d,时间减少了80%,人工成本降低67%,降低了最终部件成本,尺寸精度小于1 mm/2 000 mm。此SLS解决方案的工作流程:增材制造设计→打印→组装→后处理。

以前的汽车样件开发通常采用CNC加工或者直接手工打造,例如切削、钻孔、拼接等,不但费时费力,有部分样件还需委外加工。3D打印是一种不需要模具的增材制造工艺,不但缩短了产品设计和原型开发所需的时间,而且能够实现快速修改设计方案,甚至可以不断进行反复的验证。

3.2 3D打印试制检具的开发和制造

3D打印能短时间快速制造形状复杂的简易检具,满足快速检测零件的要求。简化了检具的设计,使检具使用更轻便,缩短了检具的制作周期的同时也降低了成本。主要采用的3D打印加工工艺是SLA或SLS。3D打印制造的检具如图5所示。

3.3 3D打印试制工装的开发和制造

在样车试制阶段,由于白车身尺寸精度不稳定,因此在汽车装配零件的过程中常使用一些焊装夹具或者手持工装进行装配。这些夹具和工装形状通常比较复杂,采用CNC等传统加工方式,加工周期较长。3D打印能短时间快速制造形状复杂的夹具和工装,满足装配零件的要求。这时主要的3D打印工艺是FDM或SLS。3D打印制造的工装夹具如图6所示。

3.4 3D打印在汽车材料中的应用

3D打印作为一种全新的生产制造方式,与此对应,需要使用相应的新生产制造材料。例如,SLA设备使用的是光敏树脂材料;SLS设备使用的是高分子粉末材料;SLM设备使用的是金属粉末材料。这就促进了新材料研究的不断发展,材料成本随着3D打印行业的飞速发展也在逐步降低。3D打印在汽车材料中的应用越来越广泛。

据统计,目前3D打印材料在汽车主机厂的应用占比如下:塑料材料3D打印占35.4%;金属材料3D打印占32.8%;色彩3D打印占14.1%;弹性材料3D打印占8.1%;复合材料3D打印占7%;其他材料3D打印占2.6%。卡内基梅隆大学与美国密苏里科技大学的研究人员研发了一款3D打印电池电极,该电极拥有3D微晶格结构,可实现可控孔隙率[2]。

4 结束语

3D打印技术提供了一种快速准确的方法,大幅降低了汽车样件生产的成本和时间。因而,汽车制造厂家在产能、效率和质量上迅速得到提升。3D打印技术在汽车试制零件的制造成本、制造周期、轻量化等方面优势明显。随着时间的推移,3D打印技术在定制化生产、小批量生产汽车零件方面的应用将越来越多。

参 考 文 献

[1]杨振英,于博.3D打印在汽车塑料件设计中的应用和研究进展[J].塑料工业,2017(5):11-15.

[2]申超,全斌义,雷振华.3D打印在汽车零部件中的应用[J].时代汽车,2019(3):143-145.