核动力装置BDS系统仿真与事故分析

2021-11-17陈玉昇沈梦思

陈玉昇,林 萌,余 刃,沈梦思

(1.海军工程大学核科学技术学院,湖北 武汉 430033;2.上海交通大学核科学与工程学院,上海 200240)

1 引言

蒸汽发生器排污系统(BDS)在核动力装置以正常功率运行时,维持蒸汽发生器二次侧水化学性质[1,2],是核动力装置十分重要的辅助系统。如果BDS不能正常运行,不仅使蒸汽发生器U型管结垢,导致换热效率变低和诱发传热管破裂事故,而且蒸汽品质下降,对汽轮机造成不可逆的腐蚀破坏。核动力装置BDS系统已经出现过多次事故[3],事故发生时BDS系统运行参数过高,BDS系统中的昂贵设备损坏,造成巨大经济损失,因此有必要对BDS系统进行研究与分析。文献[4]简要的介绍核电厂BDS系统发现法兰泄露的原因,并给出事故的应急措施,但是并没有分析该事故对BDS系统的影响。文献[5]只是对核电站的BDS系统进行稳态运行工况分析,关注重点对BDS系统影响较大的参数,其并没有对瞬态工况进行分析。文献[6]详细介绍秦山核电BDS系统冷、热态性能试验,只是对试验结果进行综合评价。为了进一步验证BDS系统的安全性,本文利用COSINE-SYST(简称COSINE)软件平台建立BDS模型,并做稳态和事故动态分析,分析结果为BDS系统性能分析及事故操作的优化提供必要的理论支持。

2 核动力装置BDS系统以及仿真建模

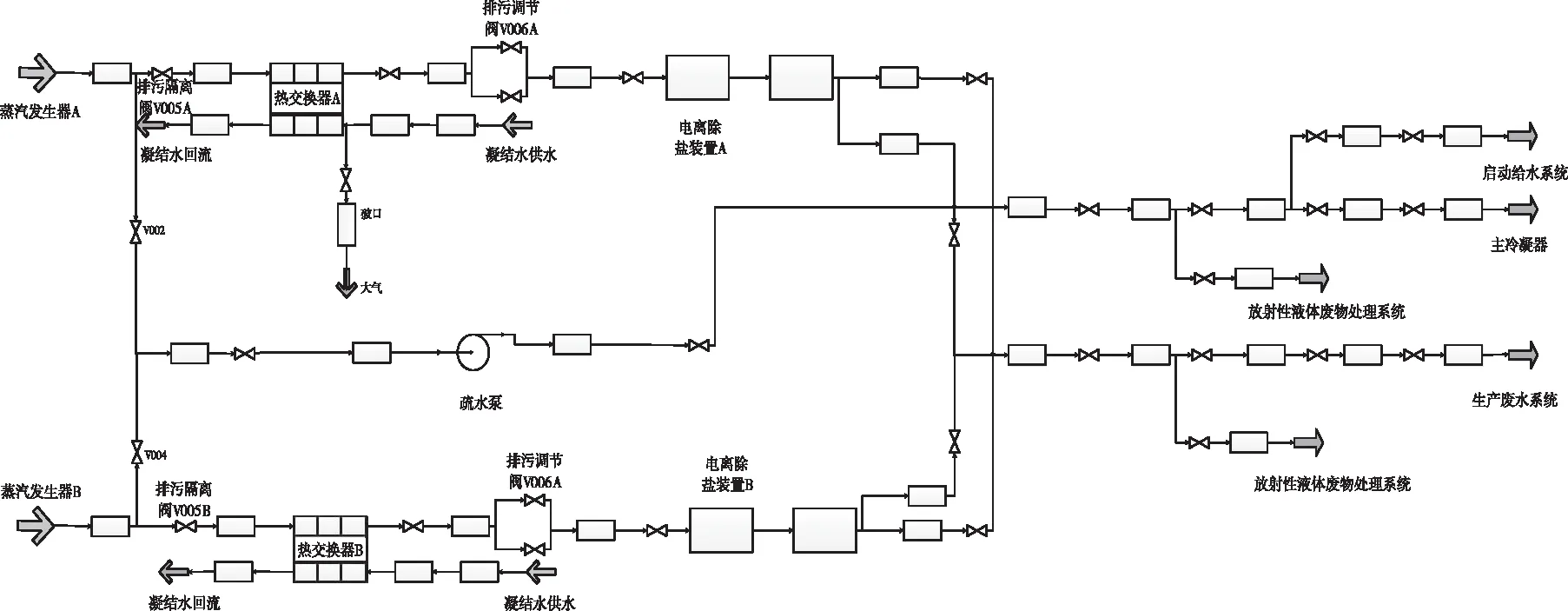

BDS的作用是在稳态运行、启停堆以及湿保养时维持蒸汽发生器二次侧的水化学,主要由热交换器、流量控制阀、背压控制阀、电离除盐装置(EDI)、再循环泵以及各种压力、温度、流量、放射性仪表等组成[6],物理模型如图1所示。其中BDS系统的设计要求为:1:EDI的最高温度不能高于324K,2:EDI入口压力不能高于1MPa。

图1 BDS系统图

仿真软件采用中国自主开发研制的COSINE系统分析程序,其以核动力装置一、二回路系统或其它管路系统为计算对象,采用多相多流场的最佳估算模型,具备两相流水力学、沸腾与冷凝传热、辐射传热、水力学设备、堆芯功率与反馈等计算功能,可应用于核动力装置运行瞬态分析、事故分析、设计瞬态计算、核动力装置仿真等领域[7]。目前已成功应用于模拟核动力装置系统中各类设备,如主冷却剂泵、管道、各类阀门、蒸汽发生器、安注箱、稳压器、汽水分离器、汽轮机等,以及模拟核动力装置的控制系统。此外,还能模拟瞬态与事故过程中的各类热工水力现象,包括喷放、热分层、液滴夹带、相向流动、固体导热、辐射、堆芯再淹没等。因此采用COSINE系统分析程序可以完全满足本文仿真计算的需求BDS计算模型节点图如图2所示。

图2 BDS仿真节点图

3 BDS仿真建模结果分析

为了验证模型的正确性和稳定性,本文对稳态工况以及瞬态工况下的系统进行仿真计算,并对仿真结果进行分析。

3.1 稳态仿真结果

为了验证计算模型的有效性,对BDS系统的100%功率稳态运行工况进行仿真验证,初始化模型边界条件为满功率运行状态,打开或者关闭系统中相应的阀门,调节流量控制阀门,并把计算模型的关键参数值与设计值对比,根据计算结果评价该模型的可靠度。

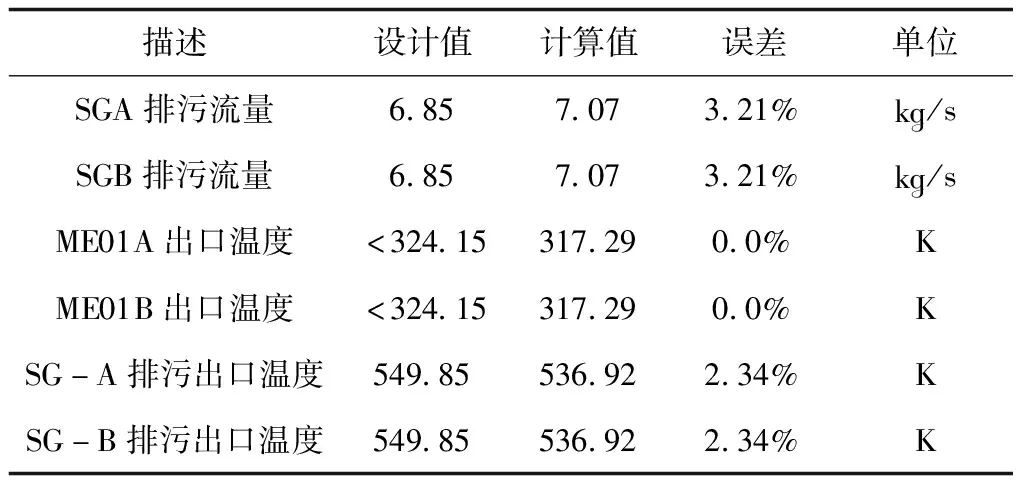

通过计算,得到BDS系统在满功率工况下的仿真结果,主要计算结果如表1所示。结果表明:计算模型的关键性能参数和设计参数最大误差为3.21%,满足精度要求,能有效反应核电厂实际100%功率运行系统参数。证明BDS系统模型在稳态计算中具有可靠性。该计算模型可为BDS事故仿真建模及分析提供支持。

表1 正常运行BDS系统仿真参数与设计手册参数对比

3.2 瞬态仿真结果

3.2.1 事故分析

根据文献可知[6],热交换器泄漏事故在电厂运行过程中是一较为常见的故障现象。由于文献4只是探究该事故发生的原因,事故对系统的影响并没有进行分析,所以本文选择对热交换器泄露事故进行分析并给出事故处理方案。

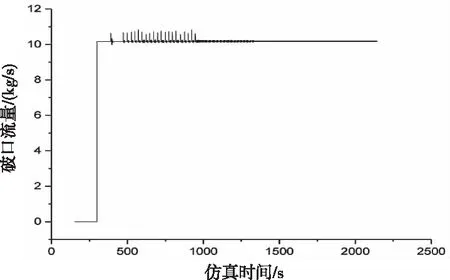

结合有关文献对破口事故的仿真分析[8-11],选择100%功率稳态运行工况下,BDS系统发生破口事故,破口大小为0.0005m2。系统稳定运行至300秒时触发事故,事故结果仿真如图3和图4所示。

图3 破口流量随时间变化曲线图

图4 EDI入口温度随时间变化图

通过图4可以看出在411秒时,EDI入口温度快速上升到324K,达到EDI设备工作的限值,而工作人员很难在110秒内,发现并排除故障,所以热交换器泄露事故很有可能造成EDI模块的损坏,由于EDI设备属于国外进口,因此会造成巨大的经济损失。

3.2.2 事故处理仿真分析

查阅BDS相关系统资料:当发生冷却剂丧失、主系统温度升高事故时,蒸汽发生器排污系统系列对应的流量控制阀(V006)和排污隔离阀(V005)自动关闭,从而保护电离除盐装置。可以看出该事故处理方案,只是简单对故障排污管线进行隔离,然而对应蒸汽发生器的水质仍然需要进行净化,否则会导致严重的后果。因此当BDS热交换器发生泄漏事故,为维持二次侧水净化的功能,本文认为可以将故障系统的排污水旁切换至正常系列中,维持蒸汽发生器水质净化。

第一种事故解决方案仿真设计,运行工况设计如下:当热交换器A发生泄漏,将故障系列蒸汽发生器排污流通过闸阀V002和V004旁通至正常系列。具体操作:1600秒触发破口事故,由图4可知110秒后会达到阈值,1700秒立刻关闭故障系列的隔离阀,根据系统设计书可知隔离阀是快速阀门,所以行程时间为3秒,所以无法进行改变,但可以在关闭隔离阀之后20秒,打开旁通阀,旁通阀的行程时间为40秒。仿真结果如图5-图8所示。

图5 正常系列热交换器出口温度随时间变化曲线

图6 正常系列EDI入口流量随时间变化曲线图

图7 各支路入口流量随时间变化曲线图

图8 正常系列EDI入口压力随时间变化曲线

通过图5可以看出,当隔离事故系列,并打开旁通支路,将事故系列的排污水引入正常系列后,正常系列的温度先降低后升高最后达到稳定,整个过程中正常系列的EDI模块温度低于阈值温度,但是通过图6可以看出管道内会出现一个振荡现象,正负流量的峰值为(-6.8%,1.9%)。通过图7分析可知,当打开旁通阀后,事故系列蒸汽发生器与正常系列蒸汽发生器出口流量变为原来流量的50%,水锤现象是由于截止阀的快速关闭,流量的阶跃式变化所引发的。通过图8可以看出,由于水锤现象的存在导致正常系列管道压力产生波动。并且EDI入口压力接近阈值1MPa,为了防止压力波动对设备造成损坏,所以有必要对该方案进行优化。

3.2.3 第二种事故解决方案仿真分析

为了解决第一种事故处理方案中的水锤问题,设计第二种事故解决方案。具体操作:1600秒触发破口事故,1700秒时关闭气动隔离阀V005A,设置行程时间为3秒,同时打开阀门V002和V004,设置行程时间为40秒。仿真结果如图9-图12所示。

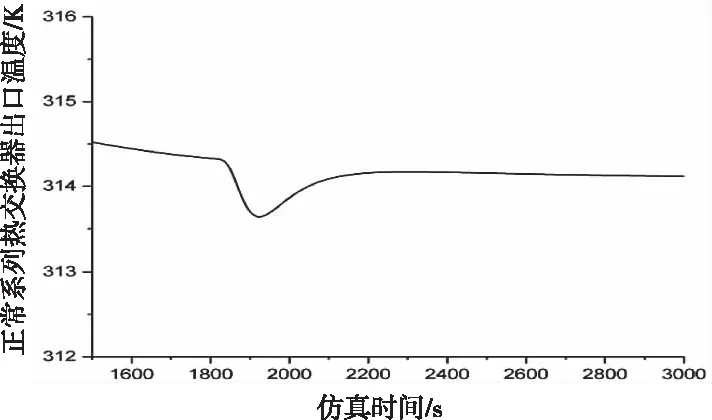

图9 优化后正常系列热交换器出口温度随时间变化曲线

图10 优化后正常系列EDI入口流量随时间变化曲线图

图11 优化后各支路入口流量随时间变化曲线图

图12 优化后正常系列EDI入口压力随时间变化曲线

由图9-图12所示,通过采用优化后操作方式,可以有效的减缓水锤幅值的大小,正负幅值仅为(-1.2%,1.3%),同时管道内压力波峰值仅仅达到0.325MPa,比优化前幅值减少了65.5%,很大程度减少了压力波对管道系统的损害。

4 结论

BDS系统作为核动力装置重要的辅助系统,对设备安全、换热效率等等有重大影响,但是对其研究的相关文章量少,在实际运行过程中发生许多次故障,所以本文使用COSINE程序对BDS蒸汽发生器排污系统进行建模与仿真,在完成了调稳工作基础上,对核动力装置事故实际发生概率较高的换热器破口事故开展事故分析计算。本文对核动力装置操作进行优化改进和系统设计有一定的指导意义。最终得到结论如下:

1)仿真结果表明事故发生110秒后,EDI入口温度达到阈值,所以电厂需要在110秒内处理破口事故。

2)为了保持事故系列蒸汽发生器水质净化功能,可以利用疏水管线V002和V004将污水旁排至正常系列的净化管线,并调节每个蒸汽发生器排污流量为原来50%。

3)直接关闭隔离阀V005由于流量的阶跃变化,会导致管道内产生水锤现象。正负水锤峰值(-6.8%,1.9%),并且会导致管道内压力十分接近设计阈值,对系统设备存在较大安全隐患。

4)当运行人员进行事故操作时,应当同时关闭隔离阀和打开旁通支路V002和V004,可以有效减缓水锤效应,建议相关阀门应设计同步开关。

5)在换热器的冷却下,EDI出口水温与CDS(设备冷却系统)冷却剂入口水温敏感度较高,因此需要特别关注CDS系统水温的变化