Fe-6.5wt%Si/纳米Fe3O4复合磁粉芯的组织结构及磁性能研究*

2021-11-13杨天生卢克超郑志刚

杨天生,卢克超,王 健,郑志刚,刘 辛

(1. 华南理工大学 材料科学与工程学院,广州 510650;2. 广东省科学院新材料研究所 广东省金属强韧化技术与应用重点实验室,广州 510650;3. 国家钛及稀有金属粉末冶金工程技术研究中心,广州 510650)

0 引 言

软磁复合材料(soft magnetic composites,SMCs)或金属磁粉芯,是由软磁合金颗粒及绝缘包覆介质组成的多相异质结构块体材料,兼具软磁合金和铁氧体优点,被广泛用于电子信息、能源、通讯、汽车、智能制造、智能家居等领域,是国民经济和国防建设关键基础材料[1]。近年来,磁性元器件趋向小型化、大功率、高频化、低损耗,进而对磁粉芯的电阻率、饱和磁感应强度(Bs)、磁导率和功率损耗等电磁性能提出更高要求[2]。

目前,国内外研究人员对磁粉芯的绝缘包覆进行了大量研究,开发出无机(SiO2、Al2O3、铁氧体等)、有机(环氧树脂、酚醛树脂、有机硅树脂等)或无机/有机复合等一系列绝缘介质[3]。然而,多数有机或无机包覆层均为非磁性物质,在一定程度上对磁粉芯产生了磁稀释作用,并形成局部强退磁场,且低密度包覆层还会显著降低成型后的磁粉芯密度,最终导致磁粉芯饱和磁化强度和磁导率恶化。近年来,具有独特性能的磁性纳米颗粒被引入到磁粉芯体系[4-8]:一方面,利用磁性纳米颗粒填充微米颗粒间孔隙,以提高磁粉芯的密度;另一方面,磁性纳米颗粒的添加能够削弱非磁性绝缘包覆层所造成的磁稀释效应,通过与微米颗粒的相互作用维持磁通的连续性,从而提高磁粉芯的磁导率。Liu等[6]通过在Fe-6.5wt%Si合金粉末中掺杂高Bs的Fe纳米颗粒制备出Fe-6.5wt%Si/纳米Fe复合磁粉芯,其研究表明,利用高Bs的Fe纳米颗粒有效填充Fe-6.5wt%Si粉末间的孔隙,大大提高磁粉芯的密度(6.15 g/cm3)和有效磁导率(75.6,增幅达32%)。Wen等[7]采用纳米MnZn铁氧体对FeSiCr合金粉末进行包覆,在MnZn铁氧体含量为4wt%时,制备的复合磁粉芯具有出色的电磁性能,其电阻率为8.46×103Ω·m,有效磁导率为48,在10 mT/800 kHz条件下的功率损耗仅为45 mW/cm3。Zuzana等[8]以树脂为粘结剂,制备出纳米NiZn/CuZn铁氧体包覆Fe磁粉芯,进一步研究表明,高电阻率纳米铁氧体的添加能够显著提高复合磁粉芯的电阻率、有效磁导率及频率稳定性(1 MHz)。上述结果表明,在微米级铁基粉末颗粒中掺杂一定量的纳米磁性颗粒,能够制备出电磁性能优异的复合磁粉芯。

Fe-6.5wt%Si磁粉芯具有高饱和磁感、低损耗、优异的直流叠加特性以及高的频率稳定性等特点,在开关电源、光伏逆变器以及新能源汽车等领域应用广泛[9-10]。然而,Fe-6.5wt%Si合金中存在有序相结构(B2和DO3等),导致其具有较强的室温脆性,大大降低了磁粉芯的压制性能,使得Fe-6.5wt%Si磁粉芯密度和磁导率处于较低水平。本文通过掺杂Fe3O4磁性纳米颗粒制备Fe-6.5wt%Si/Fe3O4微纳复合磁粉芯,并研究纳米Fe3O4添加量对复合磁粉芯的组织结构和磁性能的影响规律,为制备高性能磁粉芯提供一种新思路。

1 实 验

1.1 实验材料

实验所用的Fe-6.5wt%Si合金粉末为深圳铂科新材料股份有限公司采用气雾化法所制备的球形粉末。Fe3O4纳米颗粒购自阿拉丁化学试剂公司,平均粒径约为100 nm。绝缘包覆材料为耐高温有机硅树脂。

1.2 实验方法

首先将质量分数为混合粉末2%(质量分数)的耐热型有机硅树脂溶解在丙酮中,将纳米Fe3O4与Fe-6.5wt%Si粉末按照质量比0∶100、1∶100、3∶100和5∶100的比例加入到树脂/丙酮溶液中,通过超声作用15 min使其均匀分散在树脂/丙酮溶液中,机械搅拌直至干燥,制备Fe-6.5wt%Si/纳米Fe3O4复合粉末。采用TDY38-100型四柱式液压机将干燥后的复合粉末冷压成内径14.5 mm、外径26.9 mm、高3 mm的环形压坯,压制力为1200 MPa,保压时间10 s。将得到的环形压坯在KTF5-12型真空气氛电阻炉中进行退火处理,保护气氛为N2,温度为 500 ℃,保温时间1 h,随炉冷却直至室温。

1.3 测试方法

采用D/MAX-RB型X射线衍射仪 (Cu-Kα光源,扫描范围为15°~90°) 对复合粉末的晶体结构进行分析。使用JEOLJX-8100型扫描电子显微镜以及配套能谱仪,对粉末形貌、复合磁粉芯的断口形貌以及相应的抛光截面等进行观察。通过PPMS EC-Ⅱ(9T) (美国Quantum Design) 测量粉末的饱和磁化强度,磁场强度±2T。根据阿基米德排水法测量复合磁粉芯的密度。采用四探针电阻测试仪 (SZT-2C) 测量复合磁粉芯的电阻率。采用日本岩崎SY-8219型B-H分析仪测量复合磁粉芯在50mT条件下、1~200 kHz范围内的有效磁导率μ、功率损耗P等磁性能参数,并对复合磁粉芯损耗进行分离,分析纳米Fe3O4添加量对复合磁粉芯涡流损耗和磁滞损耗的影响。

2 结果与讨论

2.1 Fe-6.5wt%Si/纳米Fe3O4粉末特性及磁性能

图1为Fe-6.5wt%Si粉末、纳米Fe3O4以及Fe-6.5wt%Si/纳米Fe3O4复合粉末的微观形貌。从图1(a)可以看出,纳米Fe3O4粉末具有轻微团聚现象,这是由于纳米颗粒具有较高的表面能,Fe3O4纳米颗粒通过团聚的方式降低表面能来保持稳定状态。图1(b)中,由气雾化法所制备的Fe-6.5wt%Si颗粒呈规则球形,表面光滑,且颗粒间并无团聚现象。采用有机硅树脂对Fe-6.5wt%Si/纳米Fe3O4复合粉末进行绝缘包覆处理,包覆后的粉末表面形貌如图1(c~f)所示。从图1(c)可以观察到,有机硅树脂包覆在Fe-6.5wt%Si颗粒表面。由图1(d)可以看出,当Fe3O4纳米颗粒为1wt%时,在有机硅树脂的作用下,Fe3O4纳米颗粒粘结在Fe-6.5wt%Si微米颗粒表面,并在Fe-6.5wt%Si颗粒表面均匀分布。随着Fe3O4纳米颗粒含量增加,如图1(e)所示,Fe3O4纳米颗粒在Fe-6.5wt%Si颗粒表面发生轻微团聚现象。当纳米Fe3O4含量增加到5wt%时,从图1(f)可以观察到,Fe3O4纳米颗粒间的团聚现象进一步增强。

图1 (a) 纳米Fe3O4、(b) Fe-6.5wt%Si粉末、不同Fe3O4含量的复合粉末:(c) 0wt%, (d) 1wt%, (e) 3wt%, (f) 5wt% Fe3O4 的SEM形貌Fig 1 SEM images of (a) nano-Fe3O4, (b) Fe-6.5wt%Si powders and the Fe-6.5wt%Si/nano-Fe3O4 coated powders with (c) 0wt%, (d) 1wt%, (e) 3wt%, (f) 5wt% Fe3O4 nanoparticles

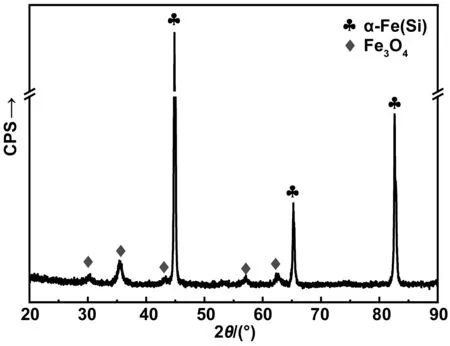

图2给出了Fe-6.5wt%Si/纳米Fe3O4复合粉末的XRD图谱。其中,44.7°、65.1°、82.5°处的衍射峰为α-Fe(Si)的特征峰, 对应晶面为(110)、(200)和(211)(ICSD:87-0722)。30.1°、35.4°、43.1°、57°、62.7°处的衍射峰为Fe3O4特征峰,对应晶面为(220)、(311)、(222)、(511)和(440)(ICSD:99-0073)。除了α-Fe(Si)和Fe3O4的特征峰,图谱中未出现其它杂峰。图3为Fe-6.5wt%Si/纳米Fe3O4复合粉末的磁化曲线,可以观察到,复合粉末的饱和磁化强度随着Fe3O4纳米颗粒含量的增加而减小。这是由于Fe3O4具有亚铁磁性,其饱和磁化强度Ms(83.4 Am2/kg)远小于Fe-6.5wt%Si粉末(206.3 Am2/kg)。

图2 Fe-6.5wt%Si/纳米Fe3O4复合粉末的XRD图谱Fig 2 X-ray diffraction pattern of Fe-6.5wt%Si/nano-Fe3O4 composite powders

图3 不同Fe3O4含量的复合粉末的磁化曲线Fig 3 Hysteresis curves of Fe-6.5wt% Si/nano-Fe3O4 coated powders with 0wt%, 1wt%, 3wt%, 5wt% Fe3O4 nanoparticles

2.2 复合磁粉芯的微观形貌及物理性能

不同纳米Fe3O4含量的复合磁粉芯的断口形貌以及相应的抛光截面如图4所示。(a, e) 0wt%, (b, f) 1wt%, (c, g) 3wt%, (d, h) 5wt%,从图4(a, e)可以观察到,在1 200 MPa压制压力下,Fe-6.5wt%Si粉末产生轻微形变。但是,Fe-6.5wt%Si磁粉芯中仍具有相当数量的孔隙(图中用红圈标记)。随着Fe3O4纳米颗粒的添加,如图4(b, f)所示,Fe-6.5wt%Si大颗粒间的孔隙逐渐被纳米Fe3O4所填充,孔隙数目减少。当纳米Fe3O4含量为3wt%时,从图4(c, g)可以观察到,孔隙数目进一步减少,因此,复合磁粉芯的密度从6.48 g/cm3增加到6.66 g/cm3(如表1所示)。然而随着Fe3O4纳米颗粒含量的进一步增加,如图4(d, h)所示,过量的Fe3O4使Fe-6.5wt%Si大颗粒相互分离(图中用蓝圈标记),大颗粒骨架被破坏。由于纳米颗粒间具有较大摩擦力,难以通过压制使其重新排列,因此,复合磁粉芯的密度从6.66 g/cm3下降至6.56 g/cm3。

表1 不同纳米Fe3O4含量的复合磁粉芯性能参数Table 1 Fe-6.5wt% Si/nano-Fe3O4 hybrid SMCs parameters with different contents of Fe3O4 nanoparticles

图4 不同Fe3O4含量的复合磁粉芯的断面和抛光截面SEM形貌Fig 4 SEM images of fractured surface and polished surface of Fe-6.5wt% Si/ nano-Fe3O4 hybrid SMCs

图5为Fe3O4含量为3wt%的复合磁粉芯的抛光表面SEM和相应的EDS图。从图5(a)可以看出,压制成型使Fe-6.5wt%Si大颗粒发生一定形变,导致磁粉芯中内应力和缺陷的产生,因此需通过后续热处理工艺消除缺陷和残余应力对软磁复合材料磁性能的不利影响。经热处理后,可以观察到颗粒之间仍存在较厚且连续绝缘层,说明在500 ℃退火条件下,有机硅树脂并未分解,能够有效起到绝缘包覆作用。如图5(b)所示,Fe3O4纳米颗粒有效填充了Fe-6.5wt%Si微米颗粒间的孔隙。从图5(c)可以看出,在Fe-6.5wt%Si大颗粒间存在一定量的Fe元素,这与Fe3O4纳米颗粒分布在微米级Fe-6.5wt%Si大颗粒间的孔隙有关。图5(d~f)显示C、Si、O元素主要分布在Fe-6.5wt%Si微米颗粒间的基体中,这与有机硅树脂相对应。

2.3 复合磁粉芯的磁性能

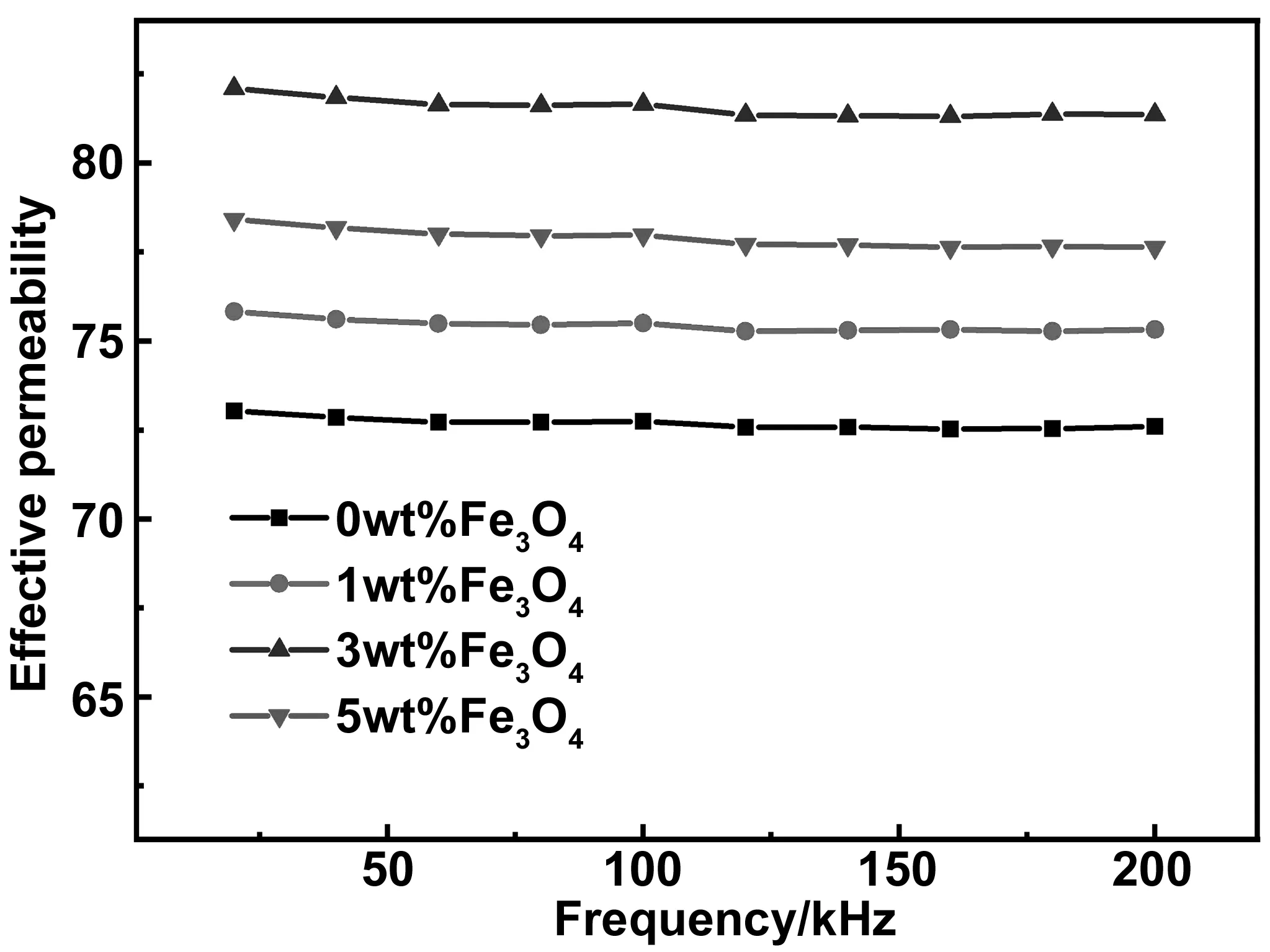

不同纳米Fe3O4含量的复合磁粉芯的有效磁导率随频率的变化关系如图6所示。可以看出,复合磁粉芯的磁导率具有良好的频率稳定性,且随着纳米Fe3O4含量增加,复合磁粉芯的磁导率呈现先增大后减小趋势,在纳米Fe3O4含量为3wt%时具有最大值。磁粉芯的有效磁导率可以表示为:

图6 不同纳米Fe3O4含量的复合磁粉芯的磁导率 Fig 6 Permeability of Fe-6.5wt% Si/nano-Fe3O4 hybrid SMCs with different contents of Fe3O4 nanoparticles

(1)

其中,μ′为磁性粉末的磁导率;g为磁粉芯中非磁性物质的体积分数。因此,增加单位体积内的磁性物质含量以及增大磁粉芯密度等方法均可提高磁粉芯的有效磁导率[11]。

添加纳米Fe3O4填充Fe-6.5wt%Si微米颗粒间的孔隙,增加单位体积内磁性物质含量,同时提高了磁粉芯的致密度。且纳米Fe3O4的添加,增强Fe-6.5wt%Si颗粒间相互作用,实现相邻磁性颗粒间磁通的连续性,从而削弱由非磁性树脂绝缘包覆所造成的磁稀释效应,显著提高复合磁粉芯的有效磁导率。当纳米Fe3O4含量为3wt%时,复合磁粉芯具有最大密度6.66 g/cm3和最大有效磁导率81.7。随着纳米Fe3O4含量进一步增加,纳米Fe3O4发生严重团聚现象,且纳米粒子间具有较大摩擦力,降低了压制过程中复合粉末的流动性,使得复合磁粉芯的密度开始减小。此外,具有较低饱和磁感的纳米Fe3O4过量取代高饱和磁感Fe-6.5wt%Si磁粉会导致复合粉末的饱和磁化强度降低。因此,当纳米Fe3O4含量高于3wt%时,复合磁粉芯的有效磁导率开始减小。

Fe-6.5wt%Si/纳米Fe3O4复合磁粉芯的损耗随频率的变化关系如图7所示,在50 mT/100 kHz下测得的具体数值见表1。从图7(a)可以看出,随着纳米Fe3O4含量从0wt%增加到5wt%,复合磁粉芯的总损耗从378.3 mW/cm3增加到644.4 mW/cm3。为进一步了解纳米Fe3O4添加对复合磁粉芯损耗影响的机理,对总损耗进行损耗分离处理。磁粉芯的损耗(Pcv)可分为涡流损耗(Pe)、磁滞损耗(Ph)和剩余损耗(Pr)[12-14]。其中,涡流损耗是由交变磁场中产生的涡流所引起,磁化过程中的磁滞现象导致磁滞损耗的产生,剩余损耗来源于样品的畴壁共振和自然共振损耗。因此,复合磁粉芯的总损耗可以表示为[15]:

Pcv=Ph+Pe+Pr=KhB3f+KeB2f2/ρ+Pr

(2)

其中,Kh和Ke为比例常数,B为施加的磁通密度,ρ为电阻率,f为频率。根据等式(2),将总损耗Pcv除以频率f,可得到如下公式:

Pcv/f=Ph/f+Pe/f+Pr/f=KhB3+KeB2f/ρ+Pr/f

(3)

Pcv/f与频率f的关系如图7(b)所示,可以看出Pcv/f与f呈近似线性关系,并无明显的线性偏差,说明在200 kHz下,复合磁粉芯的损耗主要由磁滞损耗和涡流损耗所组成[16]。

从图7(c)可以看出,在同一频率下复合磁粉芯的磁滞损耗随着纳米Fe3O4含量的增加而单调递增。磁粉芯的磁滞损耗与矫顽力呈正相关,磁粉芯中残余应力及结构缺陷阻碍磁化过程中的畴壁位移与磁畴转动,会导致其矫顽力和磁滞损耗增加。团聚的Fe3O4纳米颗粒阻碍了压制成型过程中复合粉末的重新排列,导致复合磁粉芯中存在较大应力和缺陷。因此,随着纳米Fe3O4含量增加(0wt%~5wt%),复合磁粉芯的磁滞损耗从378.3 mW/cm3增加到644.4 mW/cm3。

图7(d)给出了复合磁粉芯的涡流损耗随频率的变化关系。可以看出复合磁粉芯的涡流损耗随着纳米Fe3O4含量增加而增加。由式(2)可知,涡流损耗与电阻率成反比,电阻率越大,磁粉芯的涡流损耗越小。Fe3O4纳米颗粒由于具有高的比表面积以及较为严重的团聚现象,导致有机硅树脂对复合粉末的绝缘包覆性减弱。因此,随着Fe3O4含量增加,复合磁粉芯电阻率急剧减小(如表1所示),涡流损耗增大,从66.7 mW/cm3增加至238.6 mW/cm3。

由图7(c)和(d)可知,在200 kHz频率范围内,磁滞损耗Ph对总损耗Pcv的贡献较大,然而随着纳米Fe3O4含量以及频率的增加,涡流损耗Pe在总损耗中的占比也随之升高。

图7 不同纳米Fe3O4含量的复合磁粉芯的损耗Fig 7 The core loss of Fe-6.5wt% Si/nano-Fe3O4 hybrid SMCs with different contents of Fe3O4 nanoparticles

3 结 论

(1)以有机硅树脂为粘结剂,通过添加纳米磁性Fe3O4制备了Fe-6.5wt%Si/纳米Fe3O4微纳复合磁粉芯;

(2)随着Fe3O4纳米颗粒的添加,纳米Fe3O4通过填充Fe-6.5wt%Si微米颗粒间孔隙的方式增大复合磁粉芯的密度,当纳米Fe3O4含量为3wt%时具有最大值6.66 g/cm3;

(3)添加纳米Fe3O4增强相邻Fe-6.5wt%Si磁粉颗粒间的相互作用,显著提升复合磁粉芯的有效磁导率。纳米Fe3O4含量为3wt%时,具有最大值81.7,且具有良好的频率稳定性。损耗分离结果表明,纳米Fe3O4添加量增加会增大磁粉芯的磁滞损耗和涡流损耗,进而导致其损耗性能恶化。