中低温固体氧化物燃料电池阴极材料研究进展*

2021-11-13吴天琼臧佳栋陆文龙杨廷旺张升伟卢亚张海波张扬军

吴天琼,南 博,郭 新,臧佳栋,陆文龙,杨廷旺, 张升伟,卢亚,张海波,张扬军

(1.华中科技大学 材料科学与工程学院,材料成形与模具技术国家重点实验室,武汉 430074;2. 广东华中科技大学 工业技术研究院,广东 东莞 523808; 3. 深圳市基克纳科技有限公司,广东 深圳 518100;4. 清华大学车辆与运载学院,特种动力研究中心,汽车安全与节能国家重点实验室,北京 100084)

0 引 言

随着环境问题和能源危机的日益加剧,开发和使用清洁能源及提高能源利用效率成为当务之急[1]。固体氧化物燃料电池 (Solid oxide fuel cells,SOFCs)相比于其他电池具有以下特点:电化学过程不受卡诺循环的限制,比内燃机更加简单高效;不存在电极腐蚀和电解液泄露等问题;燃料适应性较强,可使用氢气、甲烷、碳氢化合物甚至固态碳等为燃料,清洁无污染[2];能量转换效率高,运行过程中产生大量热能,使用热电联供装置可以进一步提高综合效率 (>70%)。因此,固体氧化物燃料电池是未来能源发展的主要方向之一。

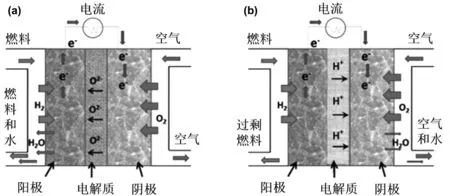

固体氧化物燃料电池主要由阳极、阴极和电解质3部分构成,由于单电池的输出功率较低,在实际应用中通常利用连接体和密封剂将一系列单电池连接成电池堆以获得足够的输出功率[3]。根据电解质的传导类型,固体氧化物燃料电池可以分为氧离子传导型(O-SOFC)和质子传导型(H-SOFC),其工作原理如图1所示[3]。由于电解质的作用是传输氧离子(或质子)和隔绝阳极室的燃料气体与阴极室的氧化性气体,所以电解质结构应致密并具有高的氧离子(或质子)导电性和低的电子导电性。电极的作用是传递电子、扩散气体并提供氧化还原反应场所,所以电极结构应疏松多孔,具有高的离子和电子导电性。典型SOFC横截面微观结构如图2所示[4]。

图1 (a)O-SOFC原理示意图,(b) H-SOFC原理示意图[3]Fig 1 The principle of (a) O-SOFC and (b) H-SOFC[3]

图2 典型SOFC横截面微观形貌图[4]Fig 2 The typical cross-section microstructure of SOFC[4]

在固体氧化物燃料电池中,阴极室通入的氧化性气体一般为空气,其中氧气在阴极被还原成氧离子,故阴极的作用是传递电子、扩散氧、催化氧的还原反应及为氧的还原反应提供场所。所以阴极材料应具备[5]:(1)高的结构和化学稳定性;(2)高的电子电导率,降低电子传输过程中的电阻;(3)与电解质材料有较好的化学相容性和相近的热膨胀系数(Thermal expansion coefficient, TEC);(4)对氧的还原反应具有高的催化活性;(5)在氧化气氛下具有高的化学稳定性;(6)具有适宜的孔隙率(30-40%),为氧气传输提供通道,消除浓差极化。

传统的SOFC是以8%(摩尔分数)Y2O3掺杂的ZrO2(8YSZ)为电解质、Ni-YSZ金属陶瓷氧化物为阳极、La0.8Sr0.2MnO3-δ(LSM)为阴极,其运行温度高达1 000 ℃。电池在高温条件下工作会引起材料性能衰减、连接体和密封剂的可用材料受限、电极与电解质在高温下发生反应以及电池启动和关闭较慢等一系列问题。若将SOFC的运行温度降至中低温 (500~800 ℃),电池堆的连接体材料可使用更便宜的合金,降低成本;减小电池组件之间元素的互扩散、相反应以及界面的热应力,从而提高电池的长期稳定性;实现电池即时启动和关闭,便于其在便携设备中的应用[3]。因此,降低SOFC的运行温度对于其产业化发展具有重要意义。但随着工作温度的降低,电解质的欧姆损耗和电极的极化损耗急剧增加,导致电极材料的电化学性能降低[6]。由于电解质的欧姆损耗与电解质厚度成正比,利用流延法、喷涂法以及丝网印刷法等成熟工艺可实现电解质的减薄,从而降低电解质的欧姆损耗[7]。因此,阴极的极化损耗成为中低温固体氧化物燃料电池损耗的主要来源。

因此,改善阴极与电解质的热膨胀匹配性、开发在中低温不易发生中毒反应的阴极材料以及扩大氧还原反应的三相界面成为提高阴极电化学性能的重要途径。针对前者,研究人员需要开发出更适用于中低温条件下SOFC的阴极材料。针对后两者,采用离子-电子混合导体(Mixed ionic and electronic conductors, MIEC)可将电极反应活性区域扩展至整个阴极表面,从而降低阴极材料的极化电阻,提高中低温条件下阴极对氧还原反应的催化活性。钙钛矿氧化物具有优异的结构和化学稳定性,是一种良好的离子-电子混合导体。通过对钙钛矿或双钙钛矿结构的A位或B位进行掺杂改善其物理和化学性能逐渐成为近年来阴极材料研究的重点。本文主要依据阴极材料的不同结构从单钙钛矿阴极材料、双钙钛矿阴极材料、R-P结构阴极材料以及复合阴极材料四个方面对SOFC的性能及存在的问题展开讨论。

1 单钙钛矿型阴极材料

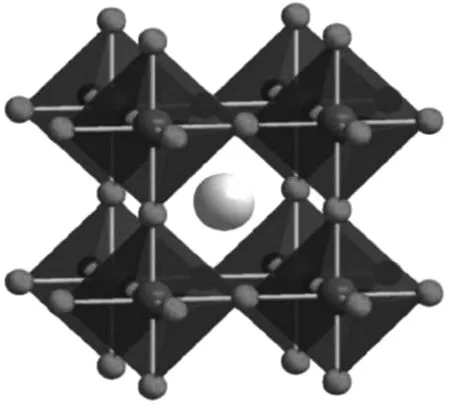

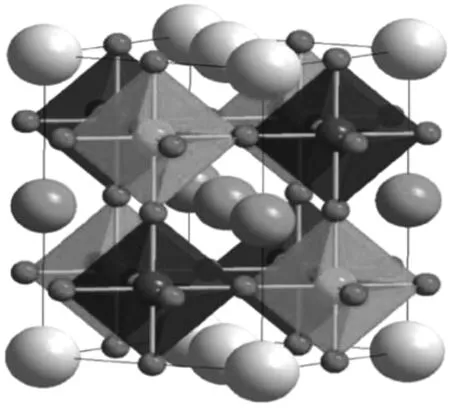

ABO3型钙钛矿氧化物是一种典型的离子-电子混合导体,作为SOFCs的阴极材料得到了广泛的应用。单钙钛矿氧化物的晶体结构如图3所示[2],其氧离子传输的载体是氧空位,因而氧离子电导率与氧空位浓度密切相关。空间群为pm3m的立方对称结构可在三维方向上提供氧扩散通道,这有利于提高氧的体相扩散速率,是阴极材料最理想的晶体结构[9]。以低价离子掺杂钙钛矿结构的A(B)位,会降低A(B)位离子的平均化合价,为保持电中性, B(A)位离子发生升价或在钙钛矿晶格中形成氧空位,从而引起氧离子电导[10]。

图3 ABO3钙钛矿晶体结构示意图[2]Fig 3 The crystal structure of ABO3 perovskite[2]

1.1 钴基单钙钛矿阴极材料

含Co钙钛矿氧化物对氧的还原反应具有较强的催化活性,作为固体氧化物燃料电池的阴极材料呈现出很好的电化学性能,其中应用较广泛的是Ba0.5Sr0.5-Co0.8Fe0.2O3-δ(BSCF)和La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF6428),近年来引起研究者们的极大关注。

Shao等[11]首次报道将BSCF作为中温固体氧化物燃料电池的阴极材料、以Sm0.2Ce0.8O1.9(SDC)为电解质组装的阳极支撑型单电池。在600和500 ℃时,电池的最大功率密度分别达到1 010和402 mW·cm-2,表现出极其优异的性能。但BSCF在30 ℃~1 000 ℃温度范围内的平均热膨胀系数为(20~24)×10-6K-1,与电解质SDC的热膨胀系数 (11.0×10-6K-1)不匹配,导致界面应力增大从而破坏界面结构,极大地限制了其在实际生产中的应用。BSCF的热膨胀系数与钙钛矿晶格中离子的结合能成反比,高价离子Nb5+掺杂BSCF的B位可以增强B-O键强,在一定程度上降低了BSCF的热膨胀系数[12]。此外,BSCF的电子电导率相比其他阴极材料低大约一个数量级,影响电池的电化学性能。利用稀土元素Sm3+对BSCF进行A位掺杂可有效提高BSCF的电子电导率,A位的Ba2+和Sr2+被离子半径较小的Sm3+部分置换,从而提高了A位离子的平均化合价。为平衡晶胞内的电荷,B位的Co4+和Fe4+被还原为Co3+和Fe3+,形成更多的氧空位并促进小极化子导电,进而阴极的电子电导率得以显著提高[13]。

阴极气体中通常含有一定量的CO2气体或由于密封问题导致阳极气体中的CO2扩散至阴极,导致阴极表面沉积焦炭或低导电性的碳酸盐,降低氧的表面交换速率,产生CO2中毒现象。由于BSCF阴极材料中含有碱土金属元素Sr和Ba,对CO2的吸附能为负值,其表面可自发吸附CO2,因此,BSCF阴极材料极易与CO2反应生成碳酸盐,发生CO2中毒现象。Lu等[14]通过计算发现LSM对CO2的吸附能为正,利用LSM涂覆BSCF表面制备核壳结构复合阴极有效提高了阴极CO2的耐受性和长期稳定性。Huang等[12]利用高价离子Nb5+掺杂BSCF的B位,制备了Ba0.5-Sr0.5Co0.8-xFe0.2NbxO3-δ(x≤0.1) (BSCFNbx)阴极材料。Nb5+掺杂降低了阴极材料与CO2的反应程度,表明Nb5+掺杂增强了阴极的长期稳定性。除了阴极自身容易发生的CO2中毒,当以含Cr不锈钢作为连接体材料时,阴极表面脱溶出的BaO和SrO作为形核剂,与Cr发生反应生成BaCrO4和SrCrO4,致使BSCF钙钛矿晶体结构严重破坏,发生Cr中毒。Qiu等[15]采用LaCo3涂覆BSCF-GDC(Ce0.9Gd0.1O2-δ)复合阴极表面,阻止了阴极与Cr的直接接触,很大程度避免了BSCF阴极的Cr中毒。同时,LaCo3具有很高的电导率,LaCo3@(BSCF-GDC)作为阴极组装的单电池在恒流负载下的稳定性及电化学性能均显著提高。

另一种常见的钴基单钙钛矿阴极材料LSCF对氧的还原反应具有较好的催化活性,在氧化气氛下具有较高的结构和化学稳定性。在600 ℃以上,LSCF阴极氧还原反应的三相界面为整个阴极表面,具有离子-电子混合导电性和高的氧还原反应催化活性,常用作中温SOFCs的阴极材料。但当操作温度低于600 ℃时,LSCF不再具备离子-电子混合导电性,而转变为纯电子导体,阴极的氧还原反应再次被局限在传统的三相界面,对氧还原反应的催化活性急剧降低,因此在低温条件下电化学性能较差[16]。

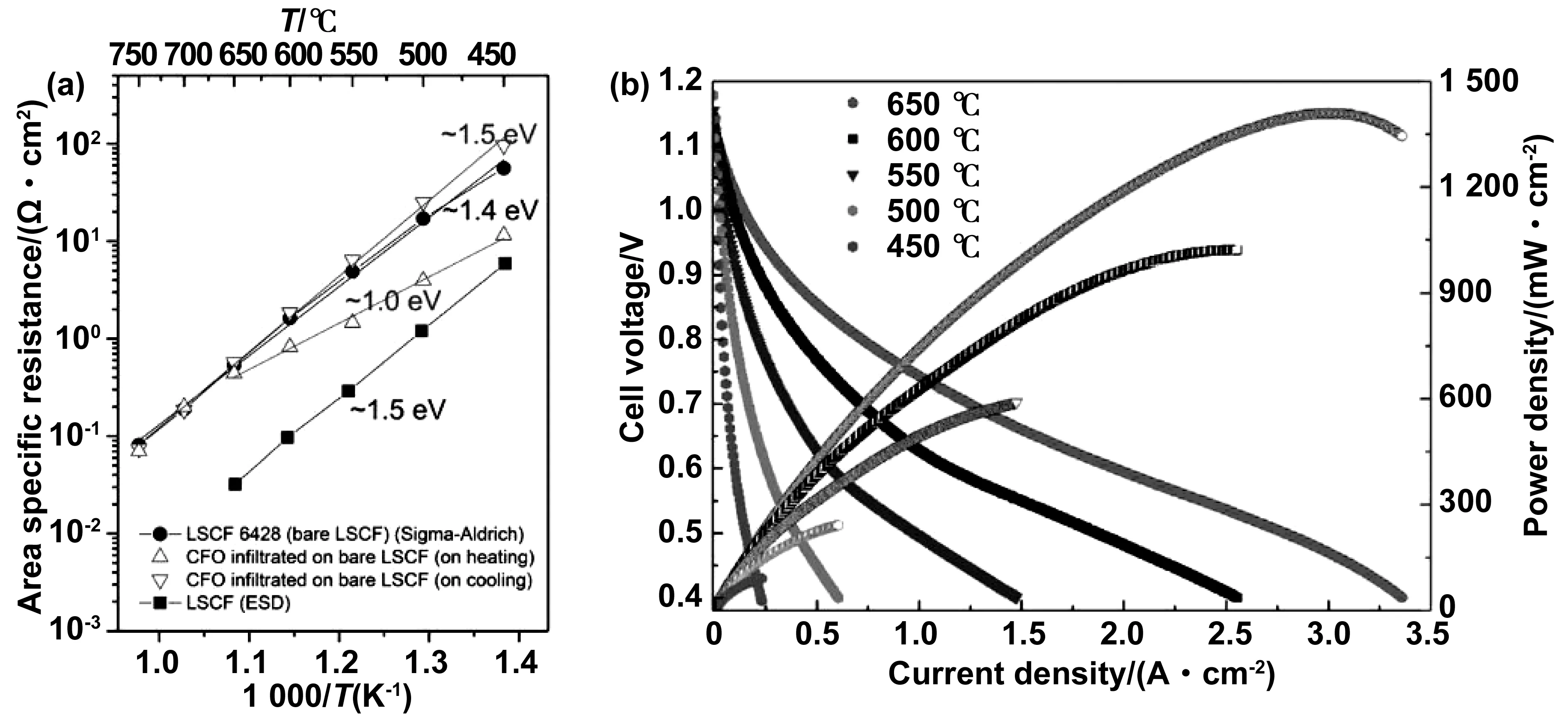

Celikbilek等[17]利用静电喷射沉积技术制备了具有A位缺陷的钙钛矿结构 (La0.7Sr0.3)0.95(Co0.2Fe0.8)-O3-δ(LSCF)薄膜电极。由于A位缺陷的引入,CoFeOx(CFO)尖晶石相纳米颗粒从钙钛矿结构中析出修饰阴极表面,加快了氧的表面交换速率,提高阴极的电化学性能。四种阴极的Arrhenius曲线如图4(a)所示,在阴极材料La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF6428)表面浸渍CFO前驱体后,电化学性能显著提高,表明CFO尖晶石相对氧还原反应具有很好的催化活性,但随着温度升高,其比表面电阻及活化能均趋于与纯LSCF6428一致,这是由于CFO纳米粒子团聚现象严重,电化学性能急剧降低。而在静电喷射沉积制备的具有A位缺陷的LSCF薄膜中未观察到团聚和晶粒粗化现象,具有良好的热稳定性,并抑制了SrO的表面偏析。以静电喷射沉积制备的LSCF为阴极、Ce0.9-Gd0.1O2-δ(GDC)为电解质组装的对称单电池,在650和600 ℃时电极的比表面电阻(Area specific resistance, ASR)分别为0.037 Ω cm2和0.1 Ω cm2[17]。LSCF|GDC|YSZ|Ni-YSZ阳极支撑型单电池的I-V-P曲线如图4(b)所示,在650 ℃和600 ℃时最大功率密度分别为1.4和1.0 W·cm-2。

图4 (a) 以纯LSCF6428、CFO浸渍LSCF6428、LSCF(EDS)为电极的对称电池ASR曲线, (b) LSCF(EDS)的I-P-V曲线[19]Fig 4 (a) ASR curves of symmetrical cell with pure LSCF6428, CFO impregnated LSCF6428 and LSCF(EDS) as electrodes, (b) I-P-V curves of LSCF(EDS) [19]

LSCF具有较强的氧还原反应催化活性,但对Cr中毒现象较为敏感。含Cr连接体在潮湿的空气中反应生成易挥发相CrOx(OH)y,并优先沉积在LSCF表面析出的SrO上,最终反应生成具有低电导率的第二相Cr2O3和SrCrO4,阻碍氧的表面交换,降低电极性能。Qiu等[18]采用浸渍法制备LaCrO3(LCr)包覆LSCF的核壳结构,LCr连续致密地分布在LSCF骨架上,阻止了LSCF和连接体中的Cr直接接触,有效缓解了LSCF阴极的Cr中毒效应,并且抑制了Sr的脱溶,提高了阴极的长期稳定性,但LCr阻碍了阴极氧的表面交换,电化学性能较纯LSCF阴极有所降低。此外,Zhao等[19]在LSCF阴极表面浸渍一层镍铁(NF)前驱体形成核壳结构,LSCF中的Sr和Co扩散到NF层并与之发生反应生成Sr(Co,Ni)O3-δ,抑制了Sr和Co的进一步扩散,减少SrCrO4的生成,从而缓解了Cr中毒效应。

类似于BSCF,LSCF亦会产生CO2中毒现象。因SrO易在LSCF表面发生偏析,Ostrovskiy等[20]研究发现,CO2会促进SrO在LSCF阴极表面形核,最终生成SrCO3。在相同条件下对具有A位缺陷的 (La0.6Sr0.4)0.95Co0.2Fe0.8(LSCF095)和非A位缺陷LSCF6428进行了时效处理,结果表明,具有A位缺陷的LSCF095有效抑制了不同氧分压条件下SrO的偏析。Nam等[21]采用具有高CO2耐受力及氧表面交换动力学的SrCo0.1Fe0.8Nb0.1O3-δ(SCFN)作为涂层,覆于LSCF-SDC复合阴极表面,使其具有高的机械、化学稳定性和高透氧率。SCFN@(LSCF-SDC)阴极材料透氧量较LSCF-SDC提高了16倍,在850 ℃温度下,CO2气氛中可耐受200 h以上。

虽然含Co钙钛矿氧化物对氧还原反应具有很强的催化活性,表现出优异的电化学性能,但仍存在如下问题[7]:(1) 在高温时,Co由低自旋态转变为高自旋态或Co离子被还原为低价态导致离子半径增大,引起晶格膨胀,较大的热膨胀系数在宏观上表现为与电解质的热膨胀系数不匹配;(2) 电子电导率低,易引起大的接触电阻;(3) 对CO2中毒敏感,阻碍氧的表面交换; (4) 易与部分电解质发生固相反应,通常采用SDC或GDC等铈基电解质作为缓冲层;(5) 钴是一种战略性资源且价格昂贵。因此,研究人员致力于以无钴阴极材料替代含钴阴极材料。尽管无钴阴极的电化学性能略低,但具有更宽泛的热膨胀系数窗口,从而提高电池的长期稳定性。同时,原料丰富易得,降低燃料电池的制备成本。因此,无钴阴极材料的开发是SOFC中低温化研究的一个重要发展方向。

1.2 无钴单钙钛矿阴极材料

铁基材料相比于钴基材料有更低的热膨胀系数和更高的稳定性,对氧还原反应也具有很强的催化活性,而且资源丰富、成本低,是一类极具发展潜力的无钴阴极材料。SrFeO3-δ是一种具有高的离子-电子混合导电性的立方钙钛矿结构,但在还原气氛下由于晶格氧的缺失易转变为钙铁铝石结构SrFeO2.5,导致其结构稳定性较差。研究发现通过高价离子掺杂SrFeO3-δ的B位可降低Fe离子的平均化合价,增强钙钛矿八面体网络的稳定性,从而在高温和还原环境中稳定SrFeO3-δ立方钙钛矿结构,提高阴极的电化学性能和结构稳定性。

Zhou等[22]以Nb5+掺杂SrFeO3-δ结构的B位制备SrFe0.95Nb0.05O3-δ(SFN)作为H-SOFC的阴极材料, NiO-BZCY|BaZr0.1Ce0.7Y0.2O3-δ(BZCY)|SFN电池在650 ℃最大功率密度为538 mW cm-2,极化电阻为0.23 Ω cm2,在中温条件下电化学性能优异。同时,Nb5+增加了SrFeO3-δ晶格中B-O平均键能,氧空位的形成能增大,提高了结构稳定性。Yao等先后研究了SNWF[23]、STWF[24]和SWF[25]作为阴极材料的性能,3种阴极的各项性能参数如图5所示。Ta5+、W6+共掺杂SrFeO3不仅降低了阴极的比表面电阻(800 ℃时ASR为0.074 Ω cm2)和氧还原反应活化能,而且提高了电化学性能(800 ℃时最大功率密度为967 mW/cm2)和结构稳定性,但会增大热膨胀系数。图5(c)为STWF、STF和SWF在室温(RT)到1 000 ℃之间的TEC曲线,在400 ℃附近,所有曲线的斜率都突然增加,这种斜率的变化与结构中晶格氧的释放有关。STWF的斜率转变点较低,说明Ta5+和W6+共掺杂对STWF的热膨胀行为有协同作用,这可能与Ta5+、W6+同时掺杂导致的氧含量的变化有关。当温度超过拐点温度时,氧开始从晶格中释放,并伴随着Fe4+的降低,导致热膨胀行为改变。Cai等[26]以La、Mo分别掺杂SrFeO3-δ的A位和B位制备的La0.5Sr0.5Fe0.9-Mo0.1O3-δ(LSFMo)作为对称电池的电极,其在氧化气氛下与电解质LSGM具有良好的化学相容性,La、Mo共掺杂抑制了铁离子的氧化,提高了结构稳定性。以LSFMo为电极、SDC为电解质组装的对称电池在750 ℃时最大功率密度为562 mW cm-2,具有优异的电极性能和极大的发展潜力。

图5 STWF SWF STF的(a) 质量 (b) 电导率 (c) 热膨胀系数 (d) ASR随温度变化曲线,(e) STWF的I-V-P曲线[23]Fig 5 The relationship between changing temperatures and (a) mass, (b) conductivity, (c) TEC and (d) ASR of STWF SWF and STF and (e) I-V-P curves of STWF[23]

除了在高温及还原气氛下结构易发生改变,SrFeO3-δ因为含碱土金属元素Sr,易与CO2反应发生中毒效应,在纯CO2气氛下800 ℃退火100 h,SrFeO3-δ与CO2反应分解为SrCO3和SrFe12O19[27]。研究发现高价离子(Nb5+、Ti4+、W6+等)掺杂SrFeO3-δ的B位可降低结构中氧空位的浓度,提高阴极在CO2气氛中的稳定性,但对氧还原反应的催化活性会有所降低。Yang等[9]发现Ti掺杂SrFeO3-δ的B位在室温下可稳定其立方钙钛矿结构,显著提高阴极在CO2气氛下的稳定性。在含CO2气氛下运行,会有少量碳酸盐生成,造成轻微中毒,通入不含CO2的气体后,电化学性能迅速恢复,表明SFT阴极的CO2中毒效应是可逆的。Sb5+的掺杂也能提高阴极材料对CO2的耐受性,Sb5+部分置换B位的Fe3+,会降低Fe离子的平均价态并增加Fe-O原子间距,氧空位更易在铁原子周围形成。Sb-O之间较强的结合对氧原子有较强的钉扎作用,增加晶格氧的稳定性,导致氧的传输路径变得长而曲折,从而降低了氧还原反应活性,提高抗CO2中毒能力[28]。高价离子掺杂SrFeO3-δ对于提高阴极在CO2气氛中的稳定性、避免CO2中毒效果明显,但同时会增强晶格对氧的束缚作用,影响氧空位的形成及氧的扩散,从而降低氧的还原反应催化活性。阴极材料的结构稳定性和电化学性能均是影响电池整体性能的重要因素,因此,在开发新的阴极材料时要平衡好这两个因素。

在SrFeO3-δ中适当的A位缺陷可以提高阴极的氧空位浓度,进而提高阴极的电催化活性和Cr耐受能力,但其在含Cr连接体存在时的长期稳定性还需进一步研究[29]。Fu等[30]经研究发现Sr位点缺陷的La0.75Sr0.2BO3-δ(LSB,B=Fe、Mn)阴极对Cr中毒具有很高的耐受能力,但其对氧还原反应的催化活性有所降低。在LSF中,Cr倾向于沉积在电极表面附近电化学活性较弱的区域,与阴极反应生成SrCrO4,但LSF的氧还原反应活性位点分布在多孔阴极内部,因而具有一定的Cr耐受性;而在LSM中,由于阴极极化导致MnOx和SrO在表面富集,与Cr反应形成Cr-Mn-O核,Cr6+还原为Cr3+,从而诱导核与Cr进一步反应生长为Cr2O3和 (Cr,Mn)3O4尖晶石。大部分含Cr物相沉积在电极/电解质界面的电化学活性位点附近,阻塞TPB活性位点,表明不同的阴极材料中存在不同的Cr中毒机制。这种差异主要源于Sr在钙钛矿中的稳定性和阴极中氧还原活性位点的分布。

与SrFeO3-δ类似,BaFeO3-δ基阴极材料也具有良好的离子-电子混合导电性,其晶体结构随制备条件不同而有所差异。适当的离子掺杂可将其稳定为立方钙钛矿结构,提高氧的体扩散和表面交换速率[31]。Sn掺杂BaFeO3-δ结构的B位可将其稳定为立方钙钛矿结构,使其具有优异的电化学性能和长期稳定性。在此基础上,Xia等[32]以Bi、Sn共掺杂BaFeO3-δ制备BaFe0.8-xSn0.2BixO3-δ(x=0~0.5,BFSBix)阴极材料,进一步提高了电化学性能。NiO-BZCY|BaZr0.1Ce0.7Y0.2O3-δ(BZCY)|BFSBi0.3体系在700 ℃时,最大功率密度高达1 277 mW cm-2,运行300 h后功率密度无明显衰减,长期稳定性也较好。据报道,BSFCu作为阴极材料性能优异,在测试温度为700 ℃时,BSFCu|SDC|BSFCu对称结构的ASR为0.137 Ω cm2,以NiO-SDC作为阳极材料组装的单电池的最大功率密度为718 mW·cm-2[33]。随后Vazquez等[34]报道了以GDC为电解质制备的BSFCu|GDC|BSFCu对称电池,在700 ℃的ASR仅为0.035 Ω cm2。其中Fe-O和Cu-O结合键较弱,有利于氧的扩散及氧空位的形成,提高氧还原反应活性,但正因如此,BSFCu的结构稳定性较差。Yang[35]等以Ti掺杂BSFCu的B位制备Ba0.5Sr0.5Fe0.8Cu0.1Ti0.1O3-δ(BSFCuTi)作为阴极材料并组装成Ni-GDC|GDC| BSFCuTi单电池,在600、550、500和450 ℃测得最大功率密度分别为1 166、869、497和302 mW·cm-2,该体系在中低温表现出良好的电化学性能。在还原气氛中,BSFCuTi分解为六角钙钛矿和Fe、Cu金属,电子电导率提高,对于阳极燃料的氧化具有很强的促进作用。因此,BSFCuTi作为对称电池的电极材料具有很大的发展潜能。

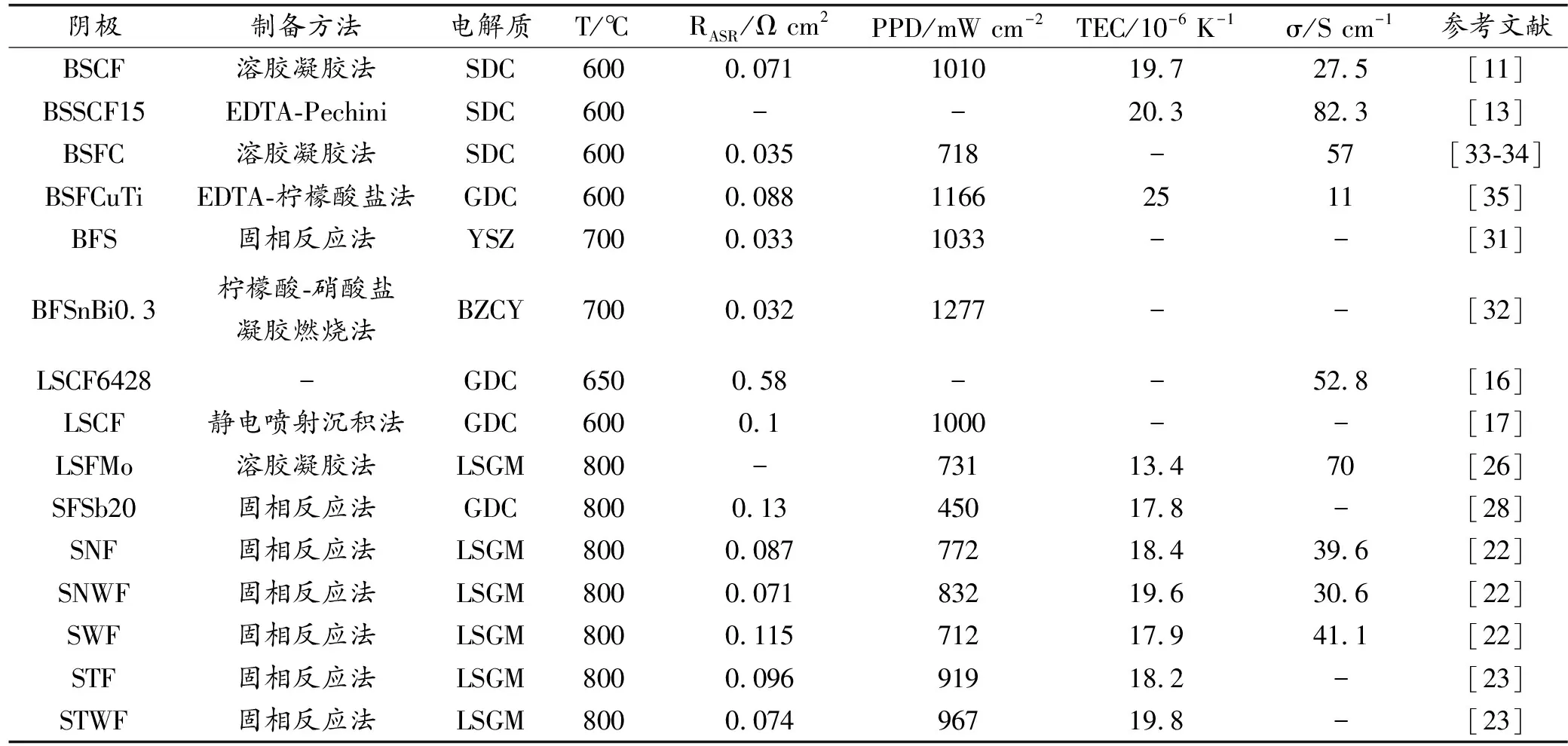

目前掺杂的钙钛矿氧化物因具有高的离子电子混合导电性而广泛应用于中低温SOFC阴极材料,部分单钙钛矿材料及其性能如表1所示。相比于钴基阴极材料,无钴钙钛矿阴极材料的电化学性能虽不如含钴阴极优异,但避免了因热膨胀性不匹配导致的界面结构破坏,电池的长期稳定性得以增强,有利于提高电池的综合性能。因此,近年来无钴阴极材料成为研究的重点。

表1 部分单钙钛矿阴极材料性能Table 1 Properties of some single perovskite cathode materials

2 双钙钛矿结构阴极材料

图6 双钙钛矿结构示意图[2]Fig 6 Schematic image of double perovskite structure[2]

目前,LnBaCo2O5+δ(LBCO,Ln = La,Pr,Nd,Sm,Gd,Y)钴基层状结构是研究较多的双钙钛矿阴极材料,但与大多数Co基材料类似,不可避免地具有较大的热膨胀系数,热稳定性较差,B位Co元素易发生偏析,成本高等缺点。相比之下,无钴基LnBaFe2O6-δ具有更适宜的TEC和结构稳定性,更易实现在实际生产中的应用[43]。PrBaCo2O5+δ(PrBC)在中温情况下具有高的电导率和氧还原反应催化活性,并且其氧表面交换系数和体扩散系数比传统阴极材料(LSM、LSCF等)高几个数量级。Chen等[36]经研究发现PrBC与SDC具有良好的化学相容性,即使在1 100 ℃时两相反应依旧微弱。随后Gu等[38]报道了PrBC作为阴极的单电池在600 ℃时ASR值仅为0.068 Ω cm2,最大功率密度高达1 600 mW·cm-2,可见PrBC作为阴极材料电化学性能极其优异。虽然通过高价离子掺杂可在一定程度上降低TEC,但其热膨胀性与常用电解质不匹配的问题仍需解决。

为改善阴极与电解质的热膨胀相容性,一种常用的方法是在层状钙钛矿氧化物的B位掺杂过渡金属元素抑制由B位原子的还原导致的晶格膨胀,降低阴极的TEC,提高化学和结构稳定性。但同时B位掺杂会破坏电子迁移通道-Co3+-O2--Co4+-,从而降低电导率,不可避免地造成电化学性能的下降。Xu等[39]以PrBaCo2-xMoxO5+δ(PrBCM-x;x=0.00~0.07)作为阴极材料,当x =0.05时,平均TEC由21.0×10-6K-1减小为18.1×10-6K-1。700 ℃时,以PrBCM-0.03为电极、SDC为电解质组装的对称电池,其ASR仅为0.067 Ω cm2,同时具有极强的化学稳定性。随着Mo掺杂量的增加,阴极氧还原反应的速控步骤由电子电荷迁移转变为离子电荷迁移,虽然TEC有所降低,但与常用电解质不匹配仍然存在差距,电池的长期稳定性有待进一步提高。

Sr2Fe1.5Mo0.5O6-δ(SFM)因结构稳定、热膨胀系数与电解质匹配度高和优异的氧还原反应活性等特点,是一种很有潜力的IT-SOFC阴极材料。Xu等[40]发现通过Ga掺杂Sr2Fe1.5Mo0.5O6-δ(Sr2Fe1.3Ga0.2-Mo0.5O6-δ,SFGM)的B位能显著提高阴极氧的表面交换系数及体扩散系数,增大氧空位浓度,提高阴极的电化学活性。在750 ℃时,SFGM|GDC|LSGM|GDC|SFGM对称结构的ASR为0.099 Ω cm2。在含CO2的空气气氛中工作291 h后,电池性能无明显衰减,具有优异的抗CO2中毒能力。以Ni掺杂SFM的B位制备Sr2Fe1.3Ni0.2Mo0.5O6-δ(SFMNi)作为阴极材料具有很好的电化学性能,在还原气氛下,钙钛矿结构中原位析出Fe-Ni合金,有利于提高阳极对燃料氧化反应的催化活性和电子电导率,降低极化电阻[41]。Niu等[42]通过固相反应法制备具有B位双钙钛矿结构的Sr2Ti1-xCoxFeO6(STCxF;x=0, 0.1, 0.2, 0.3)作为对称电池的阴极,其中STC02F性能最为优异,且与电解质La0.9Sr0.1Ga0.8Mg0.2O3(LSGM)具有很好的化学相容性。在高温H2还原气氛下,STCF析出Co3Fe7合金相,Fe4+、Co4+被还原为低价态,导致晶格膨胀,在空气气氛下再次煅烧该合金相消失,表明Co3Fe7合金的析出是可逆的。合金的析出提高了电极对燃料氧化反应的催化活性,降低了极化电阻。STC02F具有很好的抗CO2和S中毒能力,即使有少量碳酸盐和CoS2生成,可通入氧化性气体清除沉积物。

He等[43]研究证明Cu掺杂钴基双钙钛矿氧化物的B位对于降低阴极材料的TEC也具有可观的成效,并且Cu在B位可提供更多的氧空位,在一定程度上提高离子电导率。低价的Cu2+部分置换B位的Co3+,为保持电中性,Co3+被氧化为高价态的Co4+,产生电荷补偿,导致材料内部Co3+-O2--Co4+小极化子的浓度降低,因此材料的电子电导率随着Cu掺杂量的增加而降低,极化电阻增大。

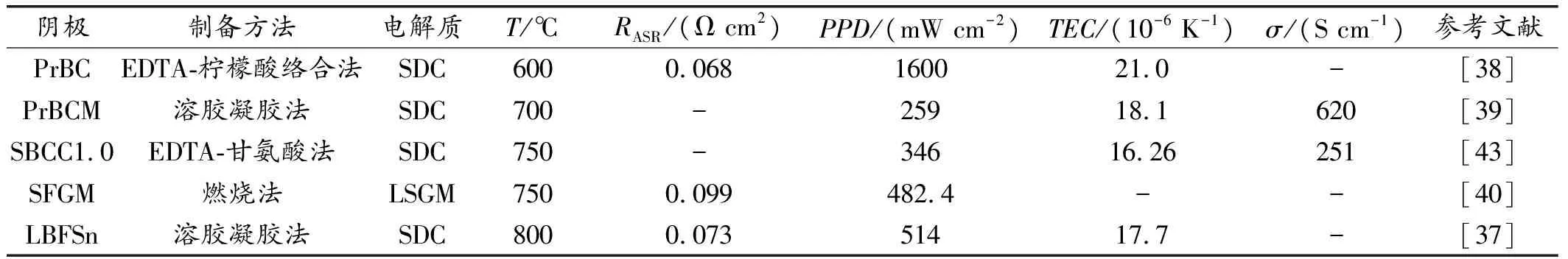

双钙钛矿氧化物作为阴极材料相比于同种元素的单钙钛矿结构在相同温度下具有更强的氧表面交换和体扩散能力。部分双钙钛矿阴极性能如表2所示,其中电化学性能较好的是层状钙钛矿氧化物PrBC,但其与大多数含Co阴极材料类似,与常用电解质热膨胀不匹配现象严重,通过Mo5+、Nb5+等高价离子或低价Cu2+掺杂可有效降低TEC,但同时会降低阴极材料的电化学性能。

表2 部分双钙钛矿阴极材料性能Table 2 Properties of some double perovskite cathode materials

3 R-P结构阴极材料

1958年,Ruddlesden S.N.和 Popper P.报道了一种通式为 An+1BnO3n+1的类钙钛矿结构化合物,由n个ABO3钙钛矿结构层和AO岩盐层交替排列构成,n代表互相连接的层之间BO6八面体共用顶点的数目[44]。G. Amow等对比了La2NiO4和高阶R-P结构La2NiO4(n=2,3)作为SOFC阴极材料的性能,结果表明高阶R-P结构的TEC更低,在1 123 K加热两周无杂质形成,长期稳定性较好。R-P层状钙钛矿结构中的NiO6八面体控制着电子传导通道,随层数增加,传导通道数目增加,从而提高电导率。因此,高阶R-P结构La2NiO4(n=2,3)更适宜作为中低温SOFC阴极材料[45]。尽管如此,Ln2NiO4(Ln=Pr, La, Nd)仍是一类目前研究较广泛的R-P型层状钙钛矿结构,具有高的离子电导率和氧扩散能力,与常用电解质热膨胀性匹配较好。近年来,大多数研究者通过改变R-P氧化物的组成调整结构与性能之间的关系。

Dailly等[46]对La2NiO4、Nd2NiO4和Pr2NiO4的研究表明,在相同条件下,Pr2NiO4的ASR和极化电阻最低。Pr2NiO4(PNO)具有较高的氧扩散系数和表面交换系数,作为SOFCs的阴极材料性能优异,但其在电池运行温度下,PNO部分分解为活性组分PrOx和Pr3Ni2O7层状结构,进一步增加电极活性,但热稳定性较差。利用Nd、Sr和Ca[47]对PNO进行A位掺杂,可提高阴极的热稳定性,但其电化学性能略有下降。在Ca掺杂PNO阴极材料中,随着Ca含量的增加,体系的容差系数略有增加,表明体系的稳定性有所提高。因此,利用稀土金属或碱土金属离子掺杂PNO的A位可有效提高电池的长期稳定性。

在镧系元素中,Nd是形成Ln2NiO4结构的最小元素,这有利于释放间隙中的压力。与钙钛矿相比,Nd2NiO4+δ中氧的化学计量比会导致氧迁移率的增加,从而氧在阴极上的还原反应增强。Lenka等[48]以Ca、Sr、Ba掺杂Nd2NiO4+δ的A位制备Nd1.7A0.3-NiO4+δ(A=Ca, Sr,Ba)作为阴极,因为Ba2+半径比Nd3+大,在Nd2O3岩盐层中产生应力,晶格可以通过形成氧空位来减轻应力。碱土金属离子掺杂的阴极ASR随碱土金属离子半径减小而减小,电极活性增加,活化能降低,电解质支撑型单电池的功率密度提高,NNO、CaNNO、SrNNO和BaNNO阴极的电池在800 ℃时的最大功率密度分别为70、188、155和135 mW·cm-2。在几种掺杂的阴极材料中,Ca掺杂的阴极具有更低的氧还原反应活化能、比表面电阻、热膨胀系数和工作温度下更高的电导率,故运用该阴极组装的单电池表现出最大的功率密度。因此,Ca掺杂NNO阴极更适于作为中温SOFCs的阴极。

Miao等[49]研究了以Sr、Fe共掺杂La2NiO4制备的La1.2Sr0.8Ni0.4Fe0.4O4+δ(LSNF)作为阴极材料。在700 ℃时,阴极的ASR和单电池的最大功率密度分别为0.078 Ω cm2和781 mW·cm-2,表明阴极材料对氧还原反应具有很强的催化活性。在25~1 100 ℃温度范围内,LSNF的平均TEC为13.6×10-6K-1,与常用电解质热膨胀性能匹配非常好。采用Pechini法制备的Ln1.2Sr0.8NiO4(Ln=La和Pr)[4]中,La3+、Pr3+置换低价态的Sr2+,在700 ℃发生半导体-金属特性转变。在150 ℃-850 ℃温度范围内,LSN和PSN的平均TEC分别为8.7×10-6K-1和8.0×10-6K-1,表明高价离子掺杂A位可以有效降低材料的热膨胀系数,提高结构稳定性。Zhou等[50]采用EDTA-柠檬酸盐络合法制备Pr2-xLaxNi0.85Cu0.1Al0.05O4+δ(PLxNCA,x=0, 0.2, 0.5, 1.0) ,当x=1.0时,在300~1 000 ℃温度范围内的平均TEC为14.6×10-6K-1,与电解质La0.9Sr0.1Ga0.8Mg0.2O3(LSGM;平均TEC:11.3×10-6K-1)具有很高的热膨胀匹配性。由于La3+半径大于Pr3+,且La-O键强弱于Pr-O,所以La的掺杂会引起晶格膨胀,TEC增大,从而提高阴极的热力学稳定性。

由于Ln2NiO4结构中不含Ba和Sr等易与Cr发生反应的元素,相比于钙钛矿型阴极材料具有更高的抗Cr中毒能力。在相同的环境和操作条件下,PNO的极化电阻的增加明显低于LNO,表明PNO比LNO对Cr中毒具有更高的恢复力[8]。LaNi0.6Fe0.4O3(LNF)具有高的导电性,其热膨胀系数与YSZ的相近,且具有很好的抗Cr中毒能力,可替代含Mn和Sr材料作为SOFC阴极。LNF阴极中,连接体材料中挥发性Cr与LNF晶粒、GDC势垒层的反应导致过电位和阻抗增加,促进了电流负载下LNF阴极的降解。由于LNF中Cr的掺入和Ni的脱溶,LNF层的面内电子电导率降低,同时形成GdCrO3相,使GDC层的离子电导率降低。LNF晶粒外壳中存在Cr,导致其表面对三相界面处的电化学活性降低,导致极化阻抗增加[51]。

R-P结构具有较高的氧表面交换系数及体扩散系数,通过适当元素和比例的掺杂可调整其晶体结构、热膨胀系数、热稳定性和电导率等性能,是中低温SOFC阴极材料的理想选择。虽然R-P氧化物具有较强的耐Cr和CO2中毒能力,但在潮湿的气氛中会加剧中毒现象,阴极性能衰减和长期稳定性问题仍然存在。

4 复合阴极材料

通常,阴极材料的电化学反应活性区域限制在反应气体-阴极-电解质三相界面,阴极材料具有较高的电子导电性,而电解质材料具有很高的离子导电性,所以在阴极材料中引入电解质材料,能有效扩大阴极电化学反应活性区域,增加阴极的离子导电性,降低极化电阻,增加阴极与电解质的相容性,从而提高阴极电化学性能。此外,溶液浸渍法以及调控阴极与电解质界面的微观结构对于提高阴极性能也至关重要。

Leng等[52]首先在La0.6Sr0.4Co0.2Fe0.8O3(LSCF)中引入Gd0.1Ce0.9O1.9(GDC)电解质材料,利用固相法制备LSCF-GDC (50%~50%)复合阴极,以GDC为电解质、Ni-GDC为阳极的单电池,在600 ℃时,该单电池的最大功率密度为625 mW cm-2;当以LSCF-GDC (40%~60%)为阴极时,最大功率密度仅为562 mW/cm2[53],可见材料组分的比例对电极性能也有较大影响。Zhang等[54]以La0.4Sr0.6Co0.9Sb0.1O3-δ-xCe0.8-Sm0.2O1.9(LSCSb-xSDC)为阴极,平均TEC随电解质引入量增加而减小。LSCSb-50SDC在30~900 ℃温度范围内的平均TEC为13.1×10-6K-1,与常用电解质匹配较好。Zhu等[55]制备了Nd0.5Sr0.5-Co0.5Fe0.5O3-δ(NSCF)-Sm0.2Ce0.8O1.9(SDC)复合阴极,SDC电解质的引入提高了阴极的电化学性能。将其组装成NiO-SDC|SDC|NSCF-SDC电解质支撑型单电池,在650 ℃测得最大功率密度为1 560 mW·cm-2。Jafari等[56]将阴极材料La0.6Ca0.4Fe0.8Ni0.2-O3-δ(LCFN)与常用电解质8YSZ制成复合阴极材料,增强了阴极的氧还原反应活性进而提高其电化学性能。由于电解质材料通常具有较高的离子导电性和较低的TEC,所以在阴极材料中引入适量的电解质材料可扩展三相边界,提高阴极性能以及阴极与电解质的热膨胀相容性。

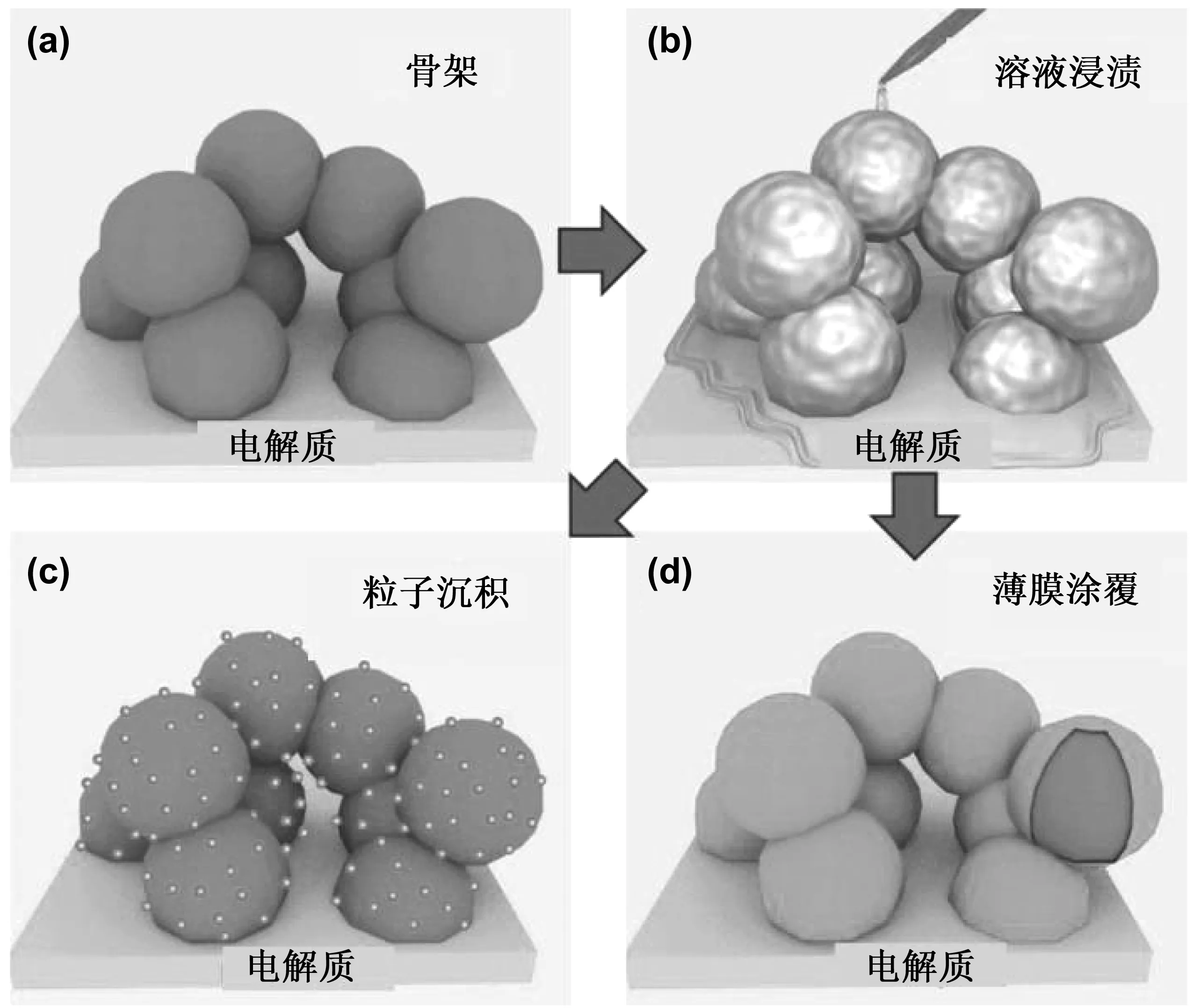

不同于上述的固相法制备阴极,浸渍法是在多孔阴极骨架表面浸渍第二相物质,经过高温煅烧后与基体材料形成复合阴极。浸渍的颗粒尺寸一般为纳米级,有利于提高基体材料的电化学催化活性,典型的浸渍过程如图7所示[57]。Yang等[58]利用溶液浸渍法制备了La0.6Ca0.4Fe0.8Ni0.2O3-δ(LCFN)-xSm0.2Ce0.8O1.9(SDC)复合阴极,SDC的引入使LCFN的平均TEC由23.0×10-6K-1减小为11.5×10-6K-1,大大提高复合阴极与电解质SDC的热膨胀匹配性。在高温H2气氛下,Fe、Ni金属从钙钛矿结构中原位析出附着在LCFN骨架上,对阳极燃料氧化和阴极O2还原均有促进作用,可作为对称电池的电极。Wang等[59]采用溶液浸渍法将SCN前驱体均匀地浸渍在BaCe0.4Zr0.4-Y0.2O3-δ(BCZY442)骨架上,在相对低的温度下共烧便可实现阴极与电解质之间的紧密连接,同时,较低的烧结温度将颗粒尺寸限制在纳米量级,有利于增大氧还原反应活性区域,从而提高阴极的电化学性能。Xia等[60]研究了BaFe0.8Zn0.1Bi0.1O3-δ(BFZB)作为阴极材料的电化学性能, 发现Zn掺杂钙钛矿结构的B位可提高氧还原反应活性。在BFZB表面浸渍一层BFZB纳米颗粒可修饰阴极表面的微观结构,进一步降低欧姆电阻和极化电阻,提高电化学性能。Koo等[61]利用溶液浸渍法在LSM阴极和YSZ电解质界面处沉积一层薄的YSZ纳米晶层,在750 ℃时阴极的极化电阻为0.1 Ω cm2,单电池的最大功率密度高达1.54 W·cm-2。Kim等[62]利用喷墨打印技术在LSCF骨架上浸渍镧锶钴 (LSC)纳米颗粒,氧还原反应的控速步骤由阴极表面的催化变为离子在电极中的扩散,有效地降低了阴极的极化损耗和氧还原反应活化能。利用溶液浸渍法制备的复合阴极有效地提高了阴极的电化学性能和结构稳定性,但在浸渍过程中难以控制其均匀性,同时浸渍第二相可能会与骨架反应,或降低多孔骨架的孔隙率。

图7 典型浸渍过程示意图:(a)烧成后的电极骨架;(b)溶液滴入电极主干的过程;热处理后浸润电极的两种典型形貌:(c)粒子沉积和(d)薄膜涂层 [78]Fig 7 A schematic of a typical infiltration process: (a) an as-fired electrode backbone; (b) a process of solution drops entering into the electrode backbone; two typical morphologies of infiltrated electrode after thermal treatment: (c) particle deposition and (d) thin film coating [57]

选择高活性的阴极材料固然重要,阴极微观结构的调控对于提高阴极的电化学性能也具有决定性作用。阴极结构的纳米化可增大比表面积从而扩展氧还原反应的活性区域,提高阴极的孔隙率,扩展三相界面,提高氧还原反应动力,同时增强电极稳定性。Shimada等[63]以喷雾热解法制备的Gd0.5Sr0.5CoO3-δ(GSC)-Ce0.8Gd0.2O1.9(GDC)纳米颗粒为原料制备复合阴极,高活性的阴极材料与精细的纳米结构协同作用,将其作为阴极材料组装的阳极支撑型单电池呈现极高的功率密度,开路电压为0.75 V,在800 ℃时达到3.66 W·cm-2。Habiballah等[64]在BSCF阴极(BSCFNPs)中引入BSCF纳米管(BSCFNTs),采用溶胶凝胶法和模板合成法制备的BSCF复合纳米阴极材料,增加了电极和电解质界面的氧还原反应活性位点。以BSCF10NTs:90NPs为阴极材料组装的对称电池在800 ℃时ASR仅为0.06 Ω cm2,表明BSCFNTs的引入提高了阴极对氧还原反应的催化活性。该对称电池在高温下工作100 h后界面结构完好,无分层和脱落现象,呈现良好的结构稳定性。由于SOFC的工作温度较高,纳米阴极的颗粒尺寸可能会增大,降低阴极活性区域,造成阴极性能衰减。因此,降低SOFC的工作温度可有效避免纳米颗粒的长大,也是近年来的研究重点之一。

大多数阴极材料通常存在与电解质热膨胀性不匹配的问题,在高温下长时间运行界面应力会增大,导致阴极层的脱落,影响电池的长期稳定性。通常采用离子掺杂、在阴极材料中引入高离子电导性的电解质材料等方法提高阴极与电解质之间的热膨胀匹配性,但这些方法只能在一定程度上减小阴极的热膨胀系数,并且可能会降低阴极的电化学活性。经研究发现,在阴极材料中引入适当的负热膨胀材料可有效改善阴极与电解质的热膨胀不匹配现象,同时可提高阴极的电化学活性。Lu等[65]将Ba0.5Sr0.5FeO3-δ(BSF)阴极材料与负热膨胀材料NdMnO3-δ(NM)复合,BSF-NM与BZCY电解质获得理想的热膨胀匹配性,扩展了三相边界,从而提高了单电池的电化学性能。Zhang等[66]将具有负热膨胀性的材料Y2W3O12(YWO)与SrNb0.1Co0.9O3-δ(SNC)阴极复合,SNC和YWO在高温发生有益的界面相反应,导致锶从钙钛矿中析出,从而形成SrWO4(SWO)界面相。这一过程也会导致钙钛矿相的A位阳离子缺失,形成具有A位缺陷的Srx(Yy(Nb0.1Co0.9)1-y)O3-δ, c-SYNC)。在100~800 ℃的温度范围内,c-SYNC的TEC平均值(12.9×10-6K-1)与SDC的TEC平均值(12.3×10-6K-1)非常接近,以c-SYNC为阴极组装的单电池在750 ℃时峰值功率密度高达1690 W cm-2。将适当的负热膨胀材料与阴极材料复合,减小甚至消除了阴极与电解质的热膨胀不匹配现象,并且不影响阴极的电化学催化活性,满足了提高阴极材料性能和电池的长期稳定性的需求。

综上所述,阴极材料与高电导率的电解质材料或负热膨胀材料复合、阴极材料纳米化等方法制备纳米复合阴极均可有效提高阴极的离子电导率和氧还原反应活性,降低极化阻抗和热膨胀系数,优化阴极材料的性能。因此,复合阴极材料在中低温SOFC的应用具有很大的发展潜能。

5 结 语

阴极是固体氧化物燃料电池的重要组件之一,在很大程度上影响电池的性能。本文从固体氧化物燃料电池的结构稳定性和化学稳定性入手,对常见的单钙钛矿型、双钙钛矿型、R-P类钙钛矿型和复合阴极材料在中低温条件下的电化学性能以及存在的问题进行了评述。近年来,研究者们主要围绕如何提高阴极材料的电化学性能进行了大量的研究,其中大部分的研究均致力于通过对钙钛矿和双钙钛矿氧化物进行掺杂、制备复合阴极、调控阴极微观结构等方法开发高性能的新材料。从结构稳定性上而言,虽然钴基钙钛矿氧化物阴极材料一度引起研究者的广泛关注,但是经过进一步研究表明,含Co阴极材料通常具有热膨胀系数大、对CO2敏感、价格昂贵等一系列问题。因此,无Co阴极材料因具有较低的热膨胀系数和适宜的结构稳定性成为近年来的研究热点。

除了通过上述方法可以提高阴极与电解质的热膨胀匹配性,近年来,将具有高热膨胀系数的钴基阴极材料与适合的负热膨胀材料复合作为固体氧化物燃料电池的阴极,不仅在很大程度上调整热膨胀匹配性甚至达到完全相容,并且在低温条件下仍能保持较高的氧还原反应催化活性,为开发中低温SOFCs提供了一种新的思路。此外,在阴极材料中引入纳米材料、在阴极与电解质界面浸渍纳米粒子修饰阴极表面等方法对于提高氧还原反应活性成效显著。在中低温条件下,H-SOFC相比于O-SOFC具有更低的离子传导活化能,更适合于在中低温条件下工作;对称电池的阴极和阳极为同一种材料,可简化制备工艺、降低制造成本。综上,无Co钙钛矿阴极、纳米结构阴极和复合阴极等材料的开发会成为未来中低温固体氧化物燃料电池的研究重点。