海上油田化学驱配液含气危害及除气技术研究

2021-11-13郑斌

郑 斌

中海油能源发展股份有限公司工程技术分公司 天津 300452

化学驱一直是海上油田的稳产增产主要措施之一,为油田稳产增产起到了重要作用,但经过长期注入发现,聚合物配制时伴有大量气泡随药剂体系注入油藏,造成贾敏效应、粘度下降和地面管道腐蚀结垢等问题不断涌现,造成化学驱入井液质量下降,注入效率降低。目前国内外对于聚合物配液含气的处理主要通过向入井液中加入除气剂等方式处理,这种方式需投入的药剂数量较多,生产成本巨大。

海上油田其作业空间受限、条件的特殊性及化学驱流程复杂等因素,使得化学驱配套作业即配液除气的介入实施困难。针对该问题,制定了两步走技术路线,即第一阶段:首先通过取样实验,知道气泡中的主要成分为氧气。而在聚合物母液配制环节中,通过物理加化学方式,消耗掉气泡中危害最大的氧气,减少气体携带量,控制进入地层气体的贾敏效应引起的注入压力虚高,并避免聚合物降解和腐蚀结垢的危害。第二阶段:现场注聚系统实施改造时,综合配制工艺优化,集成脱气装备和物理技术一体化设计,并配合化学药剂注入,协同实现气泡去除和危害的全面解决。

1 海上油田化学驱配液研究现状

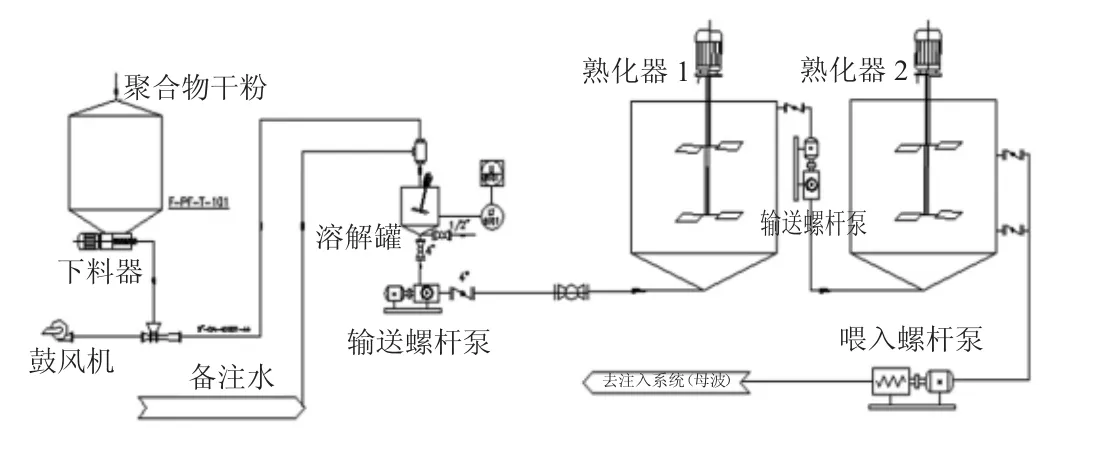

渤海油田自2003 年开始化学驱作业以来,配注工艺经过了多次升级,聚合物分散溶解装置是根据油田三次采油注聚合物工程的实际需要,最早引进英国联合胶体公司澳大利亚工程部的水粉混合技术而开发研制的国产化聚合物母液配制设备,是利用聚合物干粉加入料斗后,螺旋下料器按清水的流量和装置设定的配液浓度把相应量的聚合物干粉输送给气力输送系统的文丘里供料器,用气力把干粉输送到溶解罐上与清水混合,混合液落入溶解罐后,由螺杆泵把混合液输送到熟化罐进行熟化,即完成分散过程。

1.1 化学驱配制进气的主要环节

气泡产生在配制和搅拌熟化过程中。在分散过程中,干粉通过单螺杆送料器落入溶解罐,配制用水自顶部倒入溶解罐,干粉和水裹挟空气,冲击溶解罐中已形成的溶液,在混合液中形成大量气泡;母液经转输泵输送到熟化罐,罐进液管线处在罐顶部,母液直接由罐顶下落至罐底,造成母液飞溅,产生大量气泡;搅拌器搅拌速度过快,母液表面液体翻腾,裹夹空气,形成大量气泡。

1.2 配制环节含气造成的危害

气泡对注入泵的影响有两个方面:一是泵抽空,大量的气泡分散在母液中,进入注入泵前汇管,流速下降,气泡易聚结形成较大气泡,甚至形成气体段塞,造成注入泵一段时间仅吸入空气,出现抽空现象,降低泵的容积效率,能耗增加,经济效益下降。二是泵阀气蚀,含气的母液在注入泵吸入阀和排除阀的冲击下,流动速度高,压力变化大条件下,其中的气泡爆裂,对与其接触的金属表面产生较强烈的冲击波,使其产生凹凸不平的机械剥蚀,即气蚀现象。机械剥蚀后的金属表面很容易发生化学腐蚀和电化学腐蚀,气蚀作用引发了腐蚀,金属的抗气蚀能力下降,气蚀作用更加显著。阀芯和阀体配合表面出现的气蚀腐蚀坑,造成泵阀关闭不严,泵效下降,排量降低,完不成配注。

1.3 陆地油田问题处理方式

一是更换分散装置,改变水粉混合方式。二是改变熟化罐母液进罐方式。三是安装变频器,降低搅拌速度。四是管线安装排气孔,定时排气。五是改进注入泵阀结构,降低气蚀影响。但是海上油田空间有限,停留时间短,管线短且复杂,配液量大,陆地油田的做法不完全适用于海上油田,需要开展针对性研究工作。

2“真空旋流化学除气法”配液除气新工艺

真空旋流化学除气法是一种复杂的物理加化学双重除气体系,利用物理装置真空旋流装置,将进入管道中的气泡打碎,将气抽出,并在装置后介入少量化学除气剂,除去未抽出的气体。通过分析,利用真空旋流装置可以使后面介入的除气剂更为充分的与气泡中的主要成分接触,从而利用少量的除气剂即可满足除气效果。

2.1 真空旋流装置

聚合物溶液中的气体主要是空气。根据渤海某油田化学驱现场数据,选择真空泵首先应使真空泵的抽气量(QS)大于除气器的进气量S0。已知除气器的额定处理量Q=40m3/ h;聚合物溶液含气率η=8.5%。由此可得除气器的进气量(S0)。

S0=Qη=3.4m3/ h=0.06m3/ min

为满足设计要求,必须使QS≥S0的真空泵。

设计聚合物溶液的真空除气器出入口与管路匹配选用4 英寸法兰盘及对应的聚四氟密封圈. 除气器的真空罐是一个气体不断进入并被真空泵从中不断抽出的容器。

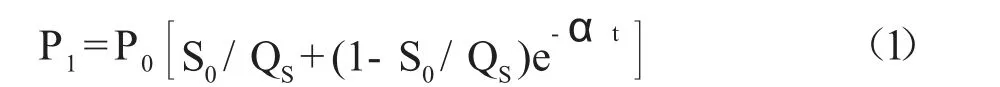

在确定其容积Vs 时,为计算简便,可按照最大进气量(S0)来计算,详见式(1)。

式中:P1——真空罐内达到额定真空度时的压力,Pa;

P0——真空罐内初始压力,Pa;

S0——最大进气量,m3/ min;

Qs——真空泵抽气量,m3/ min;

α——系数,α=Qs / Vs ;

t——真空泵抽气时间,min 。

由式(1)可以推导得:据常规罐体材料规格,选择直径800mm,高低1200mm 的罐体,则实际体积为0.96m3。针对当前聚合物溶液注入存在的问题,设计出海上油田聚合物溶液除气装置。

该装置主要有以下作用:

(1)海上油田除气装置,可刺破装置中的气泡;

(2)装置内设有激光发生器,激光发生器提供激光形成微气泡阻挡墙,阻隔未刺破的气泡进入管道;

(3)装置设有真空吸气口,实现装置内部的真空状态,抽出气体。

2.2 高效除气剂的筛选评价

化学方法除氧,主要利用化学反应使气泡中的主要成分氧气与其他物质结合生成稳定的化合物,避免溶解氧导致聚合物降解而引起的粘度下降。选用评价的化学除气剂,分别为次磷酸盐类除气剂、有机肟类除气剂、抗坏血酸类除气剂、亚硫酸盐类除气剂和有机胺类除气剂,通过多种实验方法评价除气剂的除氧性能。

(1)宏观实验:配制浓度为6000mg/ L 的聚合物溶液,将5 种除气剂,在相同转速下搅拌相同的时间后,静置观察除气剂加入后对试样聚合物溶液中气泡的数量与大小的变化。

(2)震动实验:配制浓度为6000mg/ L 的聚合物溶液,分别将3000mg/ L、5000mg/ L、10000mg/ L 浓度的化学除气剂加入聚合物溶液,置于带塞量筒中,盖上瓶塞于2 分钟内震荡量筒30 次,观察溶液中泡沫的分布以及消泡规律。

(3)即测实验:配制浓度为6000mg/ L 的聚合物溶 液,分 别 将3000mg/ L、4000mg/ L、5000mg/ L、6000mg/ L、8000mg/ L、10000mg/ L 浓度的化学除气剂加入聚合物溶液中,并立即测定溶液的溶解氧含量和粘度。

(4)静置实验:配制浓度为6000mg/ L 的聚合物溶 液,分 别 将3000mg/ L、4000mg/ L、5000mg/ L、6000mg/ L、8000mg/ L、10000mg/ L 浓度的化学除气剂加入聚合物溶液中,测定不同作用时间溶液粘度和溶解氧浓度的变化。

(5)粘度测试:对4 种试验样品进行粘度测试。

通过上述室内实验评价,对比实验数据,得出亚硫酸盐类除气剂最为适合海上油田化学驱现场配液除气使用且除气效率最高。

3 真空旋流化学除气法介入点研究

化学除气剂在较高的溶解氧浓度条件下,除氧效率更高;化学除气剂在先加入到水中后溶解聚合物溶液时,具有更高的除氧效率,除氧剂效果最优。

首先保证介入点后不再接触空气,从而确定化学除气剂的介入点位于过滤器和增压泵之间的管线上;真空旋流装置的介入点位于熟化罐之后的过滤器与注入泵之间的管线上。真空旋流化学除气法介入点如图1所示。

图1 真空旋流化学除气法介入点

4 现场实验效果评价

该工艺已在渤海某油田化学驱作业过程中应用,效果良好。经测定,现场聚合物溶液的初始溶解氧浓度均在0.30mg/ L 左右,添加10000mg/ L 的亚硫酸盐类除气剂0.2m3于25m3的聚合物溶液中。除气剂的除气效率较实验室的评价效果有所降低。除气剂在作用24h 后,将聚合物溶液的溶解氧溶度有初始的0.30mg/ L 降低至0.09mg/ L 左右,除气效率近70%。

真空旋流化学除气法的应用,对渤海某油田化学驱现场起到了除气的目的,证实了该套工艺的有效性。

5 结论

该方法针对目前渤海油田目前化学驱配液存在的困难提出了解决方法,以物理加化学方式,对化学驱配液含气问题进行了有效解决。现场试验证明,该方法适用于渤海油田大部分化学驱现场,并有效提高化学驱入井液质量,提高化学驱作业效果。