分子筛绿色化合成技术的开发

2020-02-20王殿中梁维军龙立华曾厚旭尹文胜

汪 莹,王殿中,梁维军,李 斌,戴 泳,龙立华,曾厚旭,尹文胜

(1.中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012;2.中国石化石油化工科学研究院)

分子筛由于具有规整的孔道结构及适宜的酸性而被广泛用于多种催化剂的制备,尤其在石油化工领域,成为必不可少的组分之一[1-5]。但分子筛的生产均存在“三废”排放问题,而且对于一些特殊结构的分子筛的合成,需要特殊的含胺有机物作模板剂,在排放时还会有还原性物质(用COD表示其多少)的存在,对江河湖海的生态造成破坏性的影响。随着我国对排污要求越来越严格(GB 8978—1996《污水综合排放标准》中COD一级标准小于100 mgL,氨氮质量浓度一级标准小于15 mgL),对“三废”排放不达标的企业会强制停产,因此如何在满足氨氮排放标准的前提下采用绿色化技术来制备分子筛成为近年来的研究热点。

分子筛合成中外排的“废水”是一种较为复杂的混合物,其中含有无定型的氧化硅、氧化铝、分子筛微晶(会形成悬浮物),钠交换时富余的铵盐(会形成氨氮),以及未被利用的有机模板剂(会形成氨氮和还原性物质)。因此对“废水”的处理必须采取不同的模式或不同的处理方式。例如通过增加沉降罐可以减少悬浮物的生成;通过将铵交换改成酸交换可以杜绝无机氨氮的产生。但对于“废水”中残留模板剂的处理则是难题。

针对分子筛合成过程中产生的母液的处理问题,尤其是含有机模板剂的母液,近年有很多报道[6-8]。对于Y沸石合成母液的处理有很多专利报道,如CN1194943A[9]、CN1634764A[10]等,其主要方法是将NaY分子筛合成母液与酸性铝盐混合制备成硅铝胶,然后再用于分子筛的合成。β分子筛合成母液的回收利用也有专利报道,如CN1111508C[11]报道了将原始β分子筛合成母液用于丝光沸石的合成;CN101439863A[12]也报道了将β分子筛合成母液制成硅铝胶再次用于β分子筛的合成。CN1207085A[13]则公开了将MFI分子筛合成母液部分回用的报道。CN101468805A[14]报道了一种将钛硅分子筛合成母液直接用作ZSM-5分子筛合成的方法,一方面节约了原料,降低了生产成本,另一方面减少了钛硅分子筛合成母液排放而对环境造成的污染。

从现有的文献报道来看,处理含有机模板剂的母液最理想的方式是自身回用,但由于投料配比的限制或者模板剂结构的变化,百分之百的回用是不现实的;另外的方式是梯级使用,即将一种母液应用于另一种分子筛的制备。因此对于诸如ZSM-5、钛硅分子筛及β分子筛母液的处理应该采用不同的方式。

ZSM-5是一种具有MFI结构的高硅中孔分子筛,其合成方法分为两种:一种是无模板剂法;另一种则是模板剂法。无模板剂法制备的产品硅铝比较低[n(SiO2)n(Al2O3)小于30],现有技术存在的问题是硅利用率较低(约为50%),废水排放量大[n(H2O)n(SiO2)为25];模板剂法制备的产品性质可以在很大范围内调变,如硅铝比、晶粒大小等,而且很多模板剂都可以用于ZSM-5分子筛的合成,这对母液的梯级使用、减少含氨氮及还原性物质“废水”的排放,提供了很好的平台。

对于现有的特种分子筛的生产,如表1所示,均存在还原性物质和(或)氨氮的排放,如不加处理直接排放,则很难达到环保排放要求。本研究通过分析特种分子筛(ZSM-5、β及钛硅分子筛)合成母液的组成,寻找母液的适宜回用方法;以ZSM-5分子筛的生产作为应用平台,探索特种分子筛母液用于ZSM-5合成的可能性,以期开发出新的ZSM-5分子筛生产工艺路线,减少甚至消除高氨氮含量及高COD废液的排放,实现分子筛的绿色化合成,同时废物资源化还可以降低ZSM-5分子筛的生产成本,具有较好的经济效益及社会效益。

表1 分子筛生产过程中污染物的排放量

1 实 验

1.1 原 料

所用硅胶为海陵硅胶,青岛化工物资公司生产,灼烧减量为3%;正丁胺,浙江建业化工公司生产,纯度(w)为99%;偏铝酸钠,w(Na2O)=14%,w(Al2O3)=13%,中国石化催化剂长岭分公司生产;氢氧化钠(化学纯),北京化工厂生产。

1.2 ZSM-5分子筛的合成

ZSM-5分子筛的小试合成:在实验室采用水热晶化的方法,将原料按照一定的顺序混合均匀,移至高压晶化釜中,于90~170 ℃下晶化一段时间,晶化后冷却,过滤,使固液分离,固体于120 ℃烘干过夜,然后进行物化分析。

ZSM-5分子筛的工业中试及放大:在湖南建长石化有限公司特材厂10 m3高压合成釜上进行。

1.3 物化表征

采用SIMENS公司生产的D5005 X射线衍射仪进行样品的物相分析和分子筛的相对结晶度测定。试验条件为:Cu Kα靶,管电压40 kV,管电流40 mA。ZSM-5分子筛的相对结晶度根据RIPP 146—90标准方法测定。

根据RIPP 112—90标准方法测定样品的Na2O 含量;根据RIPP 42—90标准方法测定样品的Al2O3含量;根据RIPP 58—90标准方法测定样品的SiO2含量。采用等离子体发射光谱法分析母液的化学组成。

采用日本日立公司生产的H-800透射电镜观察样品的形貌及粒径大小;采用英国LEO公司生产的435VP环境扫描电镜观察样品的形貌及粒径大小。

采用X射线荧光法(XRF)测定分子筛的元素组成及硅铝比;采用低温氮静态容量吸附法测定比表面积及孔结构。

采用化学法测定母液中SiO2和Na2O的含量;采用Agilent Technologies 7890A GC system气相色谱分析仪,以内标法测定母液中的正丁胺含量。

采用酸碱滴定法测定钛硅分子筛母液的碱度。

2 结果与讨论

2.1 ZSM-5分子筛的清洁化生产工艺

2.1.1 ZSM-5分子筛合成母液的处理及回用ZSM-5分子筛采用硅胶作硅源,采用正丁胺为模板剂,实现了ZSM-5分子筛的高效合成,并且可以调变产品的硅铝比及晶粒大小。尽管由于采用了高效合成技术,投料的水硅摩尔比从以往的20~30降至5~10,从而大幅度减少了单位分子筛的母液排放量,但还是存在母液排放问题。

分析ZSM-5分子筛的生产原料及过程,可以得出母液组成为水、正丁胺、Na2O及SiO2,这些组分均是分子筛合成的原料,如果将其应用于ZSM-5分子筛的制备,对合成过程不会有负面影响。表2为ZSM-5分子筛合成母液的主要组分含量。由表2可见,母液中除了大部分是水外,还含有一定量的Na2O和SiO2,其中SiO2浓度较为稳定,但Na2O浓度波动较大,其原因可能是母液中正丁胺含量变化所致。

表2 ZSM-5分子筛合成母液的主要组分含量

进行10 m3晶化釜的母液回用试验,结果见表3。由表3可见,与对比样(试验1)相比,随着母液用量的增加及碱度的调整,产品的结晶度均达到生产控制指标,说明ZSM-5分子筛晶化母液回用技术完全可以在工业生产中实施。

表3 10 m3晶化釜投料配比及母液用量对分子筛结晶度的影响

2.1.2 ZSM-5分子筛合成气相模板剂的回用正丁胺沸点为77 ℃,在分子筛合成条件下(大于150 ℃)存在于气液两相中,液相中的部分经母液回用可以再次进入合成体系,而气相部分经冷却后与水蒸气一起液化生成赶胺水。采用气相色谱法[15]分析赶胺水中的正丁胺质量分数,5次取样结果分别为51.31%,52.69%,51.60%,52.24%,51.79%,赶胺水浓度相对稳定,正丁胺质量分数在51%~53%之间波动。

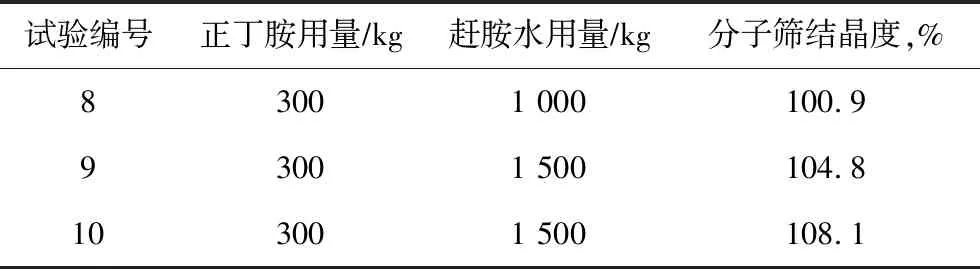

通过分析赶胺水的组成,将赶胺水中的正丁胺代替部分的投料,进行ZSM-5分子筛的合成,结果见表4。由表4可见,当正丁胺总投料量均为300 kg时,使用不同量的赶胺水得到的产品结晶度均大于100%,说明赶胺水的回用对产品质量没有影响。

表4 赶胺水用量对合成ZSM-5分子筛结晶度的影响

2.2 钛硅分子筛合成母液用于ZSM-5分子筛的生产

钛硅分子筛的生产采用四丙基氢氧化铵作模板剂,也是合成ZSM-5分子筛最有效的模板剂。尽管钛硅分子筛制备过程中四丙基氢氧化铵会部分分解[16],但余下的部分对于ZSM-5的合成而言也是较佳的模板剂,所以将钛硅分子筛合成母液用于ZSM-5的合成在理论上是可行的。

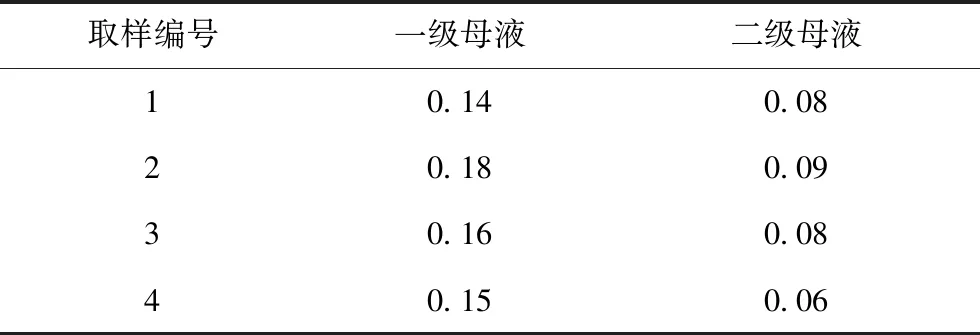

根据钛硅分子筛生产工艺,分子筛母液又分为一级母液及二级母液,表5为钛硅分子筛合成母液中的OH-浓度。由表5可见,一级母液与二级母液中的OH-浓度存在明显差异,一级母液中OH-浓度高,基本上大于0.1 molL。由于一级母液与二级母液中OH-浓度存在差异,当用于ZSM-5分子筛的合成时,应分别使用。

表5 钛硅分子筛合成母液中的OH-浓度 molL

表5 钛硅分子筛合成母液中的OH-浓度 molL

取样编号一级母液二级母液10.140.0820.180.0930.160.0840.150.06

2.2.1 钛硅分子筛合成一级母液用于ZSM-5分子筛的合成由于钛硅分子筛合成母液中大部分为水,因此可以考虑用其代替常规ZSM-5分子筛合成中的水。表6为使用钛硅分子筛合成一级母液代替水时碱度对产品分子筛结晶度的影响,其中n(OH-)n(SiO2)指投料时另外添加的碱与投料中二氧化硅的摩尔比。

表6 一级母液代替水时碱度对分子筛结晶度的影响

由表6可见,当n(OH-)n(SiO2)为0时,即只使用钛硅分子筛合成一级母液中的碱、不另外再加碱时,产物结晶度很低,只有29%;随着n(OH-)n(SiO2)的增加,产物的结晶度先增加后降低。其原因可能是一级母液中含有约0.15 molL的OH-,再过度地添加碱导致合成体系碱度过高、晶核不能长大成晶粒,所以选择适合的碱度成为钛硅分子筛合成一级母液能否用于ZSM-5分子筛合成的关键。图1为n(OH-)n(SiO2)为0.05时合成分子筛产物的扫描电镜照片,显示为规整的条状纳米级小晶粒组成的大颗粒。说明在合适的碱度下钛硅分子筛合成一级母液可以用于合成纳米ZSM-5分子筛。

图1 加入一级母液时合成分子筛的扫描电镜照片

对钛硅分子筛合成一级母液中的氨氮含量及COD变化也进行了跟踪。表7为作为原料的钛硅分子筛合成一级母液以及用于合成ZSM-5分子筛后母液的氨氮含量和COD,其中每釜10 m3晶化釜中投入的钛硅分子筛合成一级母液的体积为0.75 m3,合成ZSM-5分子筛后产生的母液体积为7.5 m3。由表7可见,钛硅分子筛合成一级母液不仅可以用于ZSM-5分子筛的合成,而且经过晶化过程中的化学变化,母液中含有的有机物中70%以上参与了分子筛的晶化过程,进入分子筛孔道。试验表明钛硅分子筛合成一级母液不仅能“变废为宝”用于ZSM-5分子筛的合成,而且大幅度降低了母液中的氨氮含量及COD,降低了钛硅分子筛生产的环保压力,同时为母液的梯级使用提供了思路。

表7 钛硅分子筛合成一级母液与ZSM-5合成后母液的氨氮含量和COD

2.2.2 钛硅分子筛合成二级母液用于ZSM-5分子筛的合成钛硅分子筛合成二级母液中含有大量的水,碱度较低。为提高二级母液碱度,采用双效浓缩装置进行浓缩。双效浓缩器在8~18 kPa低压状态下,以蒸汽间接加热方式对二级母液进行加热,使其在低温下沸腾,进而蒸发水分。如此操作物料温度低,且加热所用蒸汽与沸腾液料的温差增大,在相同传热条件下比常压蒸发时的蒸发速率高,可减少溶液中溶质的损失,并利用低压蒸汽作为蒸发热源。利用双效浓缩使溶液中的溶质浓度不断升高,最终达到所需要的浓度。通过控制真空度及温度来调节最终一效及二效蒸发器中滤液的OH-浓度,一般控制OH-浓度为0.14~0.2 molL,pH为13~14。

表8为二级母液浓缩的效果。由表8可见,当二级母液OH-浓度为0.08 molL时,通过调整一效及二效蒸发器的真空度,可以得到不同浓度的浓缩液,一般一效浓缩液的碱度高,相应地二效浓缩液的碱度也高。最终会将一效及二效浓缩液混合,在成品罐中得到最终浓缩液,将其用于ZSM-5分子筛的合成。

将浓缩处理前后的二级母液用于ZSM-5分子筛的合成,产物性质见表9。由表9可见:当直接使用二级母液时,产物的结晶度只有50%;当使用浓缩后的二级母液时,产物的结晶度增至106%,这是因为随着二级母液浓缩液的有效组分浓度(TPA+离子)及碱度(OH-)的增加,分子筛的晶化速率增加,从而得到高结晶度的分子筛。说明采用浓缩法处理钛硅分子筛合成二级母液是合理的。

表9 浓缩前后二级母液作原料合成的ZSM-5分子筛的性质

2.3 β分子筛合成母液用于ZSM-5分子筛的合成

β分子筛的合成是在以四乙基氢氧化铵为模板剂、氢氧化钠强碱性环境中进行的。通过分析β分子筛的晶化过程,可以判断出β分子筛合成母液中只含有SiO2、四乙基氢氧化铵、液碱及大部分的水,而这些组分均可以用于ZSM-5分子筛的合成,因此提出了将β分子筛母液用于ZSM-5分子筛合成的思路。

2.3.1 β分子筛合成母液的分析 表10为β分子筛合成晶化过滤后得到母液的分析结果,母液pH较高。

表10 β分子筛合成母液的分析结果

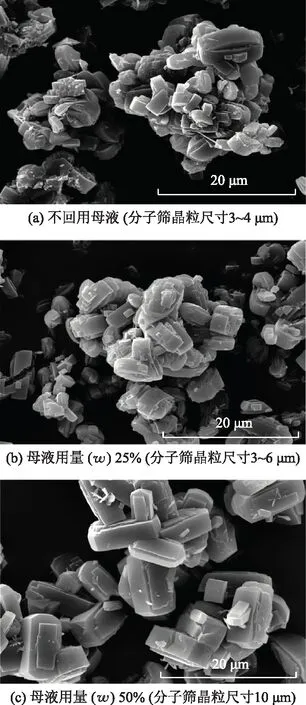

2.3.2 β分子筛合成母液用于ZSM-5分子筛的合成 根据β分子筛合成母液的具体情况,特设计如下的试验来验证其能否用于ZSM-5分子筛的合成,其中所考虑的因素包括母液中悬浮物(主要是细晶粒的β分子筛)和母液使用比例。ZSM-5分子筛的产品质量以结晶度、晶粒大小及比表面积来表征。此次试验主要将β分子筛滤液作为化学水来考虑,忽略滤液的其他组分,如有机胺、无定形硅和Na2O等的作用。表11 为采用β分子筛合成母液所合成ZSM-5分子筛的性质,图2为合成产品的扫描电镜照片。

表11 采用β分子筛合成母液所合成ZSM-5分子筛的性质

由表11可见:将β分子筛合成母液用于ZSM-5分子筛的合成时,对分子筛结晶度的影响是正向的,结晶度均有所提高;母液回用后合成样品的比表面积均比未使用母液时高,孔体积也有所增加。由此可以看出,β分子筛合成的母液可以用于ZSM-5分子筛的合成,并且对提高产品质量具有正向作用。由图2可见,使用β分子筛合成母液所合成的ZSM-5分子筛的晶型更加完整,同时晶粒尺寸也有增加的趋势。

图2 β分子筛合成母液回用前后所合成ZSM-5产品的扫描电镜照片

4 结 论

(1)开发了ZSM-5分子筛合成母液及赶胺水的回用技术,大幅度减少(甚至消除)了含氨氮、高COD废液的排放,降低了企业的环保压力,同时降低了分子筛生产成本。

(2)通过分析钛硅分子筛合成母液的组成,建立了母液浓缩装置,并将浓缩后的母液成功用于ZSM-5分子筛的合成。

(3)将β分子筛合成母液成功用于ZSM-5分子筛的合成,解决了由于含氨氮废液排放所带来的环境污染问题。

(4)将废物资源化,实现梯级利用的原则,可以解决分子筛生产过程中出现的废液排放带来的环境污染问题,而且可以降低ZSM-5分子筛的生产成本,具有较好的经济效益和社会效益。