极寒地区管道工厂化预制研究及应用

2021-11-13侯王刚朱建波宋仲达胡万斌

侯王刚 朱建波 宋仲达 罗 胜 胡万斌

中国葛洲坝集团机电建设有限公司 四川成都 610031

随着石油化工行业的快速发展,工厂大型化、多功能性要求越来越突出。传统的管道施工模式主要为边安装边焊接,且一般在土建、钢结构等基础作业面完成后才开始全面施工,交叉作业多,极易受到现场施工环境的影响,特别是面对极寒的气候条件,管道施工效率大大降低。

为了有效降低外界气候因素的影响,缩短施工工期,可使用大型焊接设备提升工艺管道施工效率和质量。阿穆尔天然气加工处理厂采用“预制车间焊接+ 现场安”的组合方式,极大地提升了管道施工效率,保证了焊接质量,有效解决了极寒气候条件下的管道施工问题。

1 管道工厂化预制关键流程及特点分析

自2014 年3 月1 日实施《管道工厂化预制技术规范》(HGT 21641- 2013)以来,管道工厂化预制水平和规模有了明显提升,包括设计、预制、检验及产品交付条件等得到进一步优化。

1.1 二次设计

二次设计是采用计算机软件将提供的原始轴测图拆分为若干独立的便于运输和安装的管段图。一方面重点审查原始图纸管道、弯头、阀门、法兰等管件的名称、规格、材质和编号等参数;另一方面,采用三维可视图和现场实测方式,确定管道预制口,尽可能减少对高空、穿墙、吊装、动设备连接及运输等因素的影响。

1.2 管道配料

在二次轴测图的基础上,根据管件到货情况,考虑管材的允许损耗率等因素进行合理配料。主要解决的问题为:

(1)管节的选择与控制应考虑现场实际布置、运输及吊装作业;

(2)考虑管线总体长度偏差满足要求,焊接过程中存在的收缩补偿;

(3)满足特殊部位、管件及空间要求,关键部位应预留活口。

1.3 管道预制

原材料在车间经过下料、切割、坡口打磨、焊接、热处理及缺陷处理等流水线作业,制造出符合设计文件标准的管节。

1.4 预制质量检查

管道的质量检查主要包括外观检查和无损检测。外观检查主要是进行几何尺寸检查验收,包括长度、角度、开孔位置、支管垂直度和法兰平面度等[1-2]。无损检测主要是根据设计要求进行超声检测(UT)、磁粉检测(MT)、液体渗透检测(PT)及X 射线检测(RT)、铁素体检测和材料化学成分检测(PMI),对于输送毒性、设计压力大于等于10MPa 的弯管还应进行100%无损探伤。

1.5 管道防腐

一般防腐车间位于预制车间旁边,在无损检测合格后,可就近运至防腐车间进行施工,防腐后的管节进行颜色打码标识。

1.6 交付验收

防腐完成后的管节运输至现场,现场施工人员按照技术规定再次严格检验。

2 阿穆尔天然气管道工厂化预制关键技术

阿穆尔天然气加工处理厂地处俄罗斯远东地区,冬季最低气温可达- 44℃,且温度低于0℃时间长达179d。项目总工期为81 个月,分为5 个阶段,工艺管道焊接量达186.1 万达因。面对工期紧张和严酷的低温条件,项目采用“预制车间焊接+ 现场安装”的组合方式进行管道施工,保证了约61.1%的焊接工作在车间室温条件下完成,极大地提升了施工效率。而预制车间的设计与预制方法的确定是本项目的根本,是实现预制车间流水线作业的关键。

2.1 极寒地区预制车间建造特点

2.1.1 结构特点

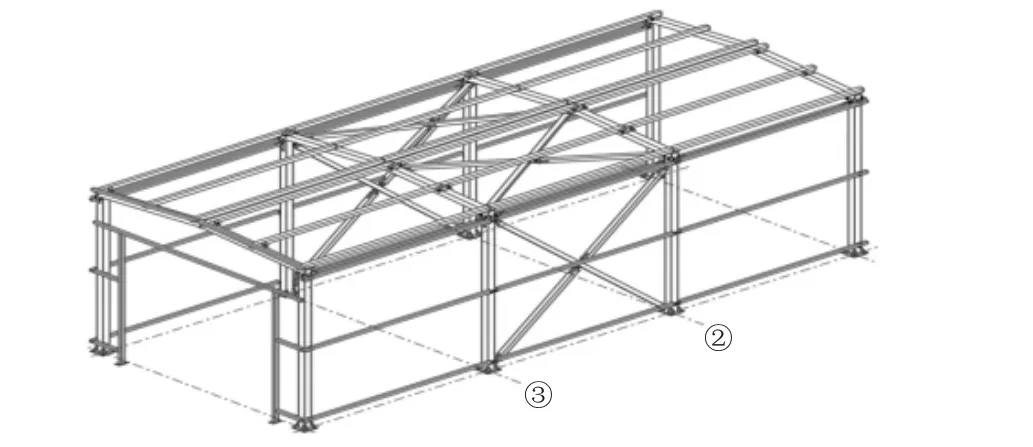

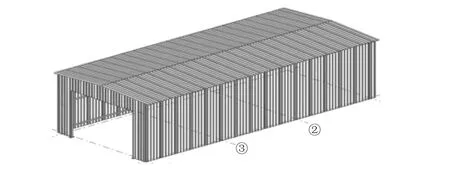

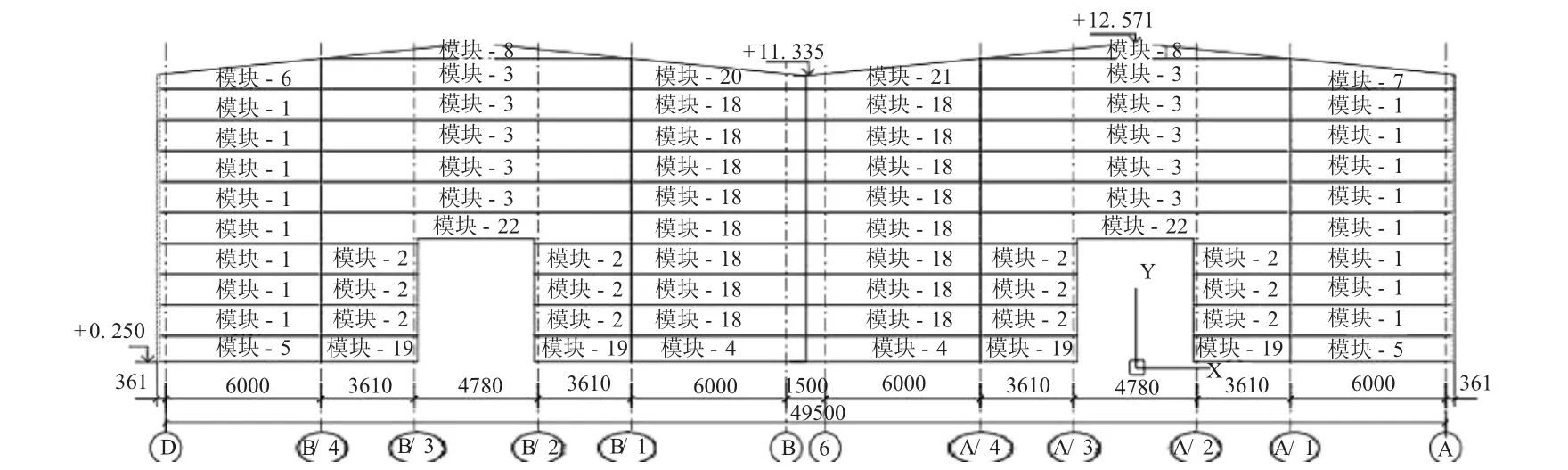

由于车间承载起重管道的作用,需具备一定的承载力,所以采用钢构结构。其基础为混凝土灌注桩,在四周及中间采用螺栓连接。将钢结构立柱安装于混凝土基础上,钢立柱采用工字钢螺栓连接。预制车间布置见图1 和2 所示。

图1 预制车间平面布置图

图2 预制车间主钢结构图

2.1.2 技术特点

极寒地区车间建造主要需解决保温和通风问题。为了确保冬季车间的保温效果,采取密闭方式,车间四周安装岩棉夹心波纹板,在确保一定强度的同时保证温度效果,具体如图3 和图4 所示。在车间气温低于5℃时,采用可移动式暖风机进行加热。作为一个密闭的车间,且需要进行切割、焊接作业,在保暖的同时要注重通风除尘。通过在每个焊接工位安装移动式机械自洁式过滤器(PMSF- 5)进行烟雾除尘,可保证车间全天候施工。

图3 预制车间墙体3D图

图4 预制车间墙板安装图

为了提高焊接效率,车间配置现代化焊接设备,包括数控等离子切割机、管道数控切割机、数控坡口加工机、桥机吊、悬臂吊和悬臂式埋弧自动焊机等。最大限度实现关键工序的机械化、自动化,提高劳动生产效率。

2.2 预制车间适用范围

根据设计文件要求,预制车间适用于碳钢和不锈钢管道设计压力为0.04~8.34MPa,温度- 269~500℃,管径15~1400 达因,壁厚2.11~38.1mm。为了提高效率,主要针对50 达因以上管道进行车间预制焊接(一般50 达因以下管道由于直径小,现场走向布置存在较大不确定性,因而采用现场配制)。

2.3 工艺原理

图5 管道工厂化预制流程图

2.4 轴测图二次设计

项目采用计算机软件Smartplant Spoolgen 进行轴测图二次设计,结合智能3D 模型CAXperts 软件,将轴测图拆分为若干独立的便于运输和安装的管段。设计过程需要注意以下三点:

(1)审查总包提供的管道轴测图[3]。检查内容包括:管段端点坐标、标高;管道、管件(含弯管)、法兰、阀门、特殊件的名称、规格、几何尺寸、材质、压力等级、标准、数量及图纸编号等参数;管段的操作参数、设计参数及绝热厚度;介质流向和安装坡度;支吊架安装位置;管道等级分界点等主要参数及说明。

(2)打开CAXperts3D 模型,检查该段管道空间位置,确定管道预制口,目的是在不影响管道运输和安装要求的基础上,尽量采取车间预制。主要考虑:管道空间位置较高且无操作或焊接平台的部位尽量不留固定口;管道穿墙部位不能预留预制口;考虑管架或设备框架结构对管道预制段的影响,避免无法穿越框架,同时便于吊装;管道预制口应尽量远离动设备连接处,以减轻设备振动对焊口的影响;考虑车辆运输对管道长度的限制。图6 为CAXperts3D 模型预制管段。

图6 CAXperts3D模型预制管段

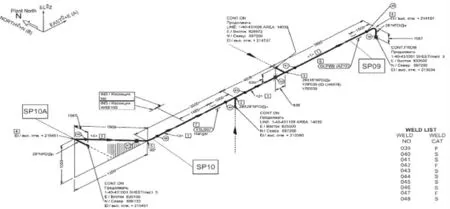

(3)采用SmartplantSpoolgen 软件在轴测图上进行预制点的绘制。如管线MP01,结合CAXperts3D 模型,将该管段划分为3 段进行预制,分别为SP09、SP10和SP10A。该管段安装于钢结构层架中,且两端存在弯头,无法完全预制后进行安装。因此,采取两端弯头与直管段在车间焊接,现场总焊接的方式。图7 中,WELD NO40、41、43、44、45、46、48 为 车 间 预 制,WELD NO039、42 和47 为现场焊接,从而保证管道预制的高效开展。

图7 二次设计后的预制管段

2.5 管道配料系统

为了提高配料效率,同时降低人为影响,项目采用计算机技术建立数据库ONE LINE,实时进行配对。

(1)建立来料登记统计表,对每条管线的到货管道、法兰、三通等管件进行扫码登记。

(2)根据已划分的管节,建立管节统计表。根据逻辑程序,首先判断该管节所包括的管件是否均已到达,若全部已到达,则认为此管节可进行焊接。需要切割管线部分长度为设计长度+3%设计长度(根据合同要求,切割废料不超过3%),保证一定冗余量。

(3)根据已确定切割管线的ID 匹配标准管道登记表,确定是否有足够长度进行切割。

杨三可表示,“瓮福做新品,关注的是内涵,是科技含量,必须服务于增产增收、减施增效、绿色环保,为农民创造价值。”他对在场的瓮福农资公司员工提出要求:“目前,集团在新型肥料研发、铁腕提质、服务提升等方面取得了很多新突破,农资公司必须抓好试验示范田建设,针对不同的土壤、不同的作物,广泛开展试验示范,用实实在在的效果说话,同时也要配套好农化服务、农民培训等服务,打造幸福农业服务商。”

通过以上判别和筛选,可快速进行任何管节的材料匹配及切割焊接,便于材料管理。

2.6 管道预制

2.6.1 管道切割

通过来料检查的管道标准件转运至预制车间,根据管节预制图纸要求尺寸,将标准管道切割成一定长度的管道节,方便后续的管道组对装配及焊接。同时,为确保制造的可追溯性,每个管节采用的管道元件均做好材料的标识移植。根据管径的大小选用合适的切割方式,通常采用锯床或切割机进行机械切割,其中不锈钢采用机械或等离子切割,切割前要先除去表面氧化层。

2.6.2 管道坡口加工

根据焊接工艺卡要求,不同管径、不同壁厚的管道需要加工不同角度的坡口。管道坡口主要采用坡口机床,也可使用外卡式管道坡口机进行加工,切口表面应平整,无裂纹、重皮、毛刺、凸凹和缩口等杂物。

2.6.3 组对装配

通过下料、坡口加工后,将不同管道运至对应工位进行组对、焊接;采用卡盘式直管法兰组对机将大管径管道与法兰固定,使用桥机吊或回转吊进行调整;小管径管道组对采用链条式外对口器进行组对,禁止强制对口;确保焊缝接头间隙、错变量等符合焊接工艺卡要求。

2.6.4 焊接

由于管输天然气介质的安全性要求较高,项目主要的焊接方式为氩弧焊、氩弧焊+ 手工焊及氩弧焊+埋弧自动焊。对于直径超过20 达因的管道,采用氩弧焊打底与埋弧自动焊相结合方式进行。手工氩弧焊应根据焊接工艺卡“焊道焊接顺序”进行,每道焊缝的开始和结束位置使用角磨机打磨,以达到平滑过渡。

2.7 质量检查

管道预制完成后,进行外观和无损检测。检查焊缝标记信息和外观质量,核对焊接各项工作是否完成,焊缝外观质量应特别注意热影响区域收缩变形问题。

按照设计要求对焊缝进行无损检测。射线探伤率达到60%左右,每条管线需经过三道审查,在材料证书、焊接质量、检测结果及各方认可的情况下方能移交防腐车间进行下一道工序。

3 效益分析

在管道预制车间附近建设无损车间、机械实验室和防腐车间等,配备物流传送线,形成管道下料、坡口加工、焊接、无损检测及防腐一体化流水线作业。从而加强各个工序之间的无缝对接,提高管理效率,实现了一整套管道预制系统化施工及管理。最后将合格的管节运至现场进行安装。

3.1 质量效益

3.1.1 标准化作业

管道工厂化预制有完善的质量管理体系。从管道的二次设计到加工制造、防腐喷涂等流程,均实现标准化作业,且受外界影响较小,可以使质量得到最大限度的保障[4]。

3.1.2 提升焊接合格率

利用自动化设备及管理系统,降低人员素质水平的影响。工厂化预制大规模采用自动焊、坡口机、切割机等设备,从而减少人为焊接因素[5]的影响。针对项目第一阶段车间预制及现场焊接一次合格率进行对比分析,结果如表1 所示。

表1 车间预制与现场手工焊接参数对比

通过分析,工艺管道预制质量满足和符合设计及规范技术要求。施工验收合格率100%,车间预制焊接一次合格率为98.1%~98.3%,现场焊接一次合格率为95.4%~95.6%,相比现场一次合格率提升约3%;同时,车间预制可采用自动化焊接设备,减少人工。根据分析,1 台自动焊相当于4~5 个焊工人数。

3.2 管理效益

在工厂化预制中,解决了传统管道预制分散管理的难题,可以对设备、生产线和施工人员进行有效地集中统一管理;实现了流水线作业,不仅节约了人力和物力,在财力方面也有相应的节约,大大提高了经济效益。

同时,集中统一管理有助于提升技术水平及管理水平。运用管道工厂化预制技术,借助先进的计算机辅助管理,有利于新技术、新工艺、新机具、新材料的推广应用,提升技术水平,推动企业技术进步[6-7]。

3.3 经济效益

阿穆尔天然气加工厂工艺管道焊接量186.1 万达因,其中车间预制量达113.7 万达因,占总量的61.1%。由于阿穆尔项目工期81 个月,设备按照5 年折旧计,则相当于该设备的全部投资仅用于本项目。为了提高焊接效率,车间配置数控等离子切割机、管道数控切割机1 台、数控坡口加工机1 台、10t 桥机吊2 台、3.5t 悬臂吊16 个、悬臂式埋弧自动焊机2 台、氩弧焊机20 台,以及外卡式管道坡口机等现场代焊接设备。根据项目实际情况,车间焊接功效为12 达因/ (人·天);现场焊接功效为6 达因/(人·天),针对阿穆尔项目车间预制量达113.7 万达因计算,大约节省成本3383.9 万元。

4 结论

采用管道工厂化预制工艺,能够有效节约施工工期,降低成本。同时,有助于控制质量和安全保障,实现工厂的一体化管理,特别适用于气候条件较为恶劣的地区。因此,在后期要结合新技术,不断强化管道预制深度,提升工厂一体化管理效率,实现工厂管道预制的最优化。