超高超重钢结构模块化施工技术

2021-11-13邱德斌

周 春 邱德斌

中国化学工程第七建设有限公司 四川成都 610100

尼日利亚丹格特炼油装置是非洲最大的单体炼油项目,拥有3250 万t/ a 炼油能力。其中原油蒸馏装置- 升降机框架等都是大型钢结构框架,其特点是单件重量大,框架整体高度大。升降机框架长×宽为10m×10m,总高度118.1m,共分10 段模块,单模块重量达119t,总重量980t。以下着重对大型钢结构框架模块化施工的技术、安全、质量和效益进行分析。

充分利用大型吊车的吊装能力,把大型钢结构框架在地面组装后进行模块化吊装。模块化施工的理念就是将建筑结构分成多个板块,将柱、梁、楼板、跑梯等,并将涉及的机电系统等提前布置于各板块内,形成一个安装单元,现场采用大型起重机械吊装。

1 施工技术及质量控制要点

1.1 吊装施工技术

第一阶段:平台搭设。组装场地面积为50m×60m。中间留出主吊车组装及行走通道140m×25m,该通道亦为模块组装时吊车用场地。钢平台尺寸12m×24m,铺钢板δ=25,能满足2 个模块同时组装。平台钢板下采用300mm×300mm 的方木铺设的条形基础,间距为1.2m,木方与钢平台板间用薄钢板调平。钢平台水平度需控制在≤1‰或≤5mm(取较小值)。由于模块重量大,经计算地面承载力<5t/ m2。平台上精确设置定位轴线和柱中心线,焊接定位块,尺寸偏差控制在±2mm。

第二阶段:在平台上用XGC300(300t 履带吊)和SCC900A(90t 履带吊)组装模块,组装好的模块用XGC300 吊到旁边放置,在平台上继续组装下段模块。

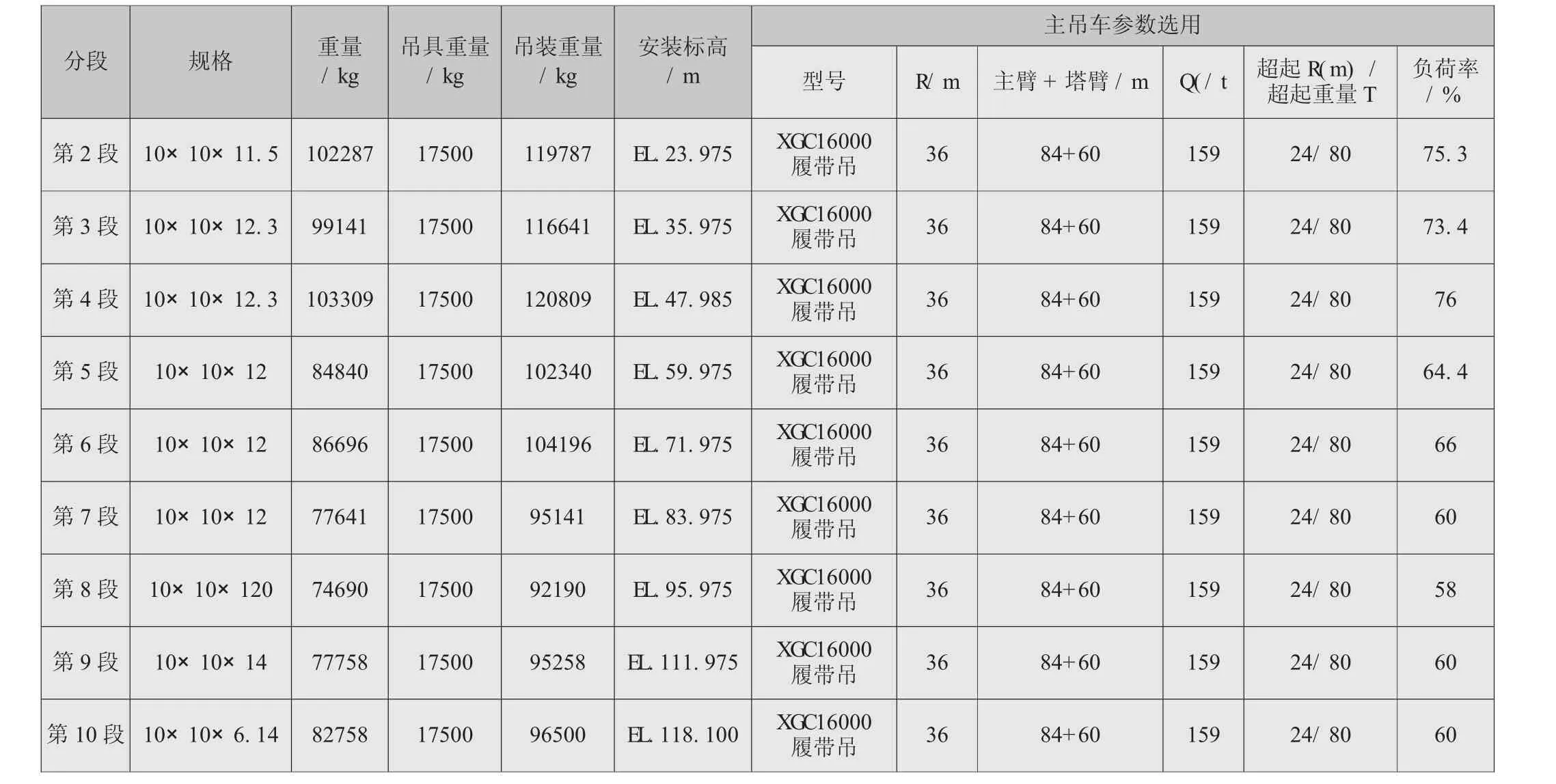

第一段模块在基础上安装,吊装是从第二段到第十段。分段数据见表1。

表1 分段吊装参数一览表

1.2 吊装计算

1.2.1 起重机负荷计算

起重机选用XGC16000 型1250t 履带式起重机,根据选择的工况,此起重机的额定吊装能力为159t。此次吊装载荷最大为电梯间第4 段(103.3t),因此负荷计算以此段吊装为例,其他计算过程类同。图1 为吊装立面图。

图1 吊装立面图

最大载荷= 结构+ 吊钩+ 索具

=103309+15000+2500=120809kg

主吊起重机负荷率=120809/ 159000=76%

可见,XGC16000 型1250t 履带式起重机负荷满足要求。

1.2.2 吊索具负荷计算

主吊索上部采用2 根φ76mm×20m 的钢丝绳扣;下部吊索采用4 根φ42mm×18m 的钢丝绳扣。系挂连接方式:上部钢丝绳对折弯曲部分悬挂吊钩,单根钢丝绳的2 个绳圈与相邻2 根立柱兜吊钢丝绳扣采用卸扣连接。图2 为吊装设置示意图。

图2 吊装设置示意图

第四框钢结构重量G=103.309t

单根钢丝绳扣φ76mm ×20m 的破断拉力Pn=325t,φ42mm×18m 的破断拉力Pn=81t。

K=P破×n℃sin74.5°/ G=12≥6

n——钢丝绳股数量;

74.5°——钢丝绳与水平夹角;

P破——钢丝绳破断拉力。

可见,主吊钢丝绳安全。

1.3 吊装地基处理

为吊装101- CC- 1001,荷兰Mamoet 公司为3500t 环轨吊处理地坪,面积为75m×75m。主要采用搅拌水泥土换填1m 厚度分层碾压,湿润养护28d,承载力≥25t/ m2。该场地用于吊装及组装模块满足要求。

2 钢结构组装质量控制

2.1 模块组对精度控制

(1)首层柱顶和其他节柱两端用相对标高控制安装。

(2)单模块标高调整:柱子的定位决不允许以下节柱的定位轴线为基准,应从地面控制轴线引到高空,以保证每节柱子安装精度,避免产生过大的累积偏差。柱顶标高允许偏差为±5mm。

(3)底层柱柱底轴线对定位轴线偏移,允许偏差±3mm。

(4)框架整体垂直度校正:在顶部测量柱垂直度偏差,高度(H)超过30m 为±H/ 1200 或±35mm,取较小值。

(5)柱纵向和横向平面沿高度任意点直线度的偏差为±H‰或±10mm,取较小值。

(6)任意横梁水平度允许偏差为±5mm。

(7)主体结构总高度允许偏差为H/ 1000,且≤30.0mm。

2.2 螺栓拧紧技术要求

用电动数显扭矩扳手进行螺栓拧紧。分两个步骤:第一步,初拧,拧紧力为60%~80%设计扭矩值;第二步,全部螺栓对称初拧一遍后进行终拧,拧紧力为设计扭矩值。

3 安全施工关键控制技术

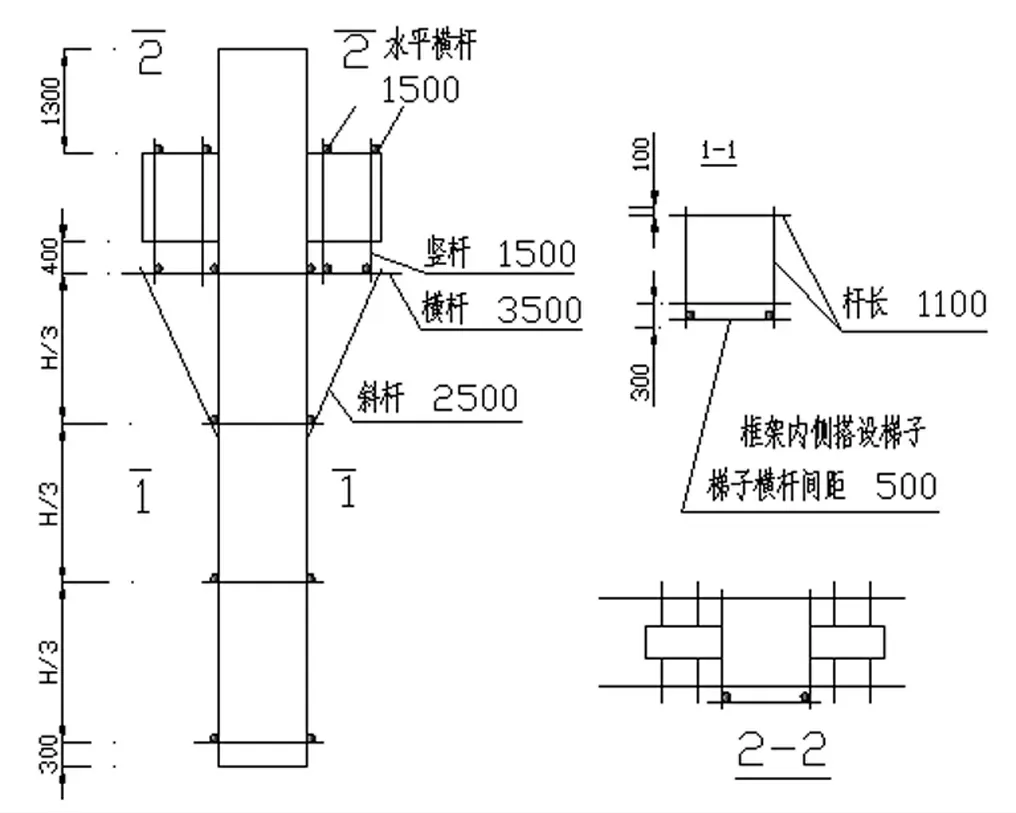

3.1 模块柱顶搭设井字架平台

为模块间螺栓连接、找正的作业平台为井字架作业平台,见图3。平台宽度800mm,铺设的钢跳板用铁丝绑扎牢固。作业人员通过钢筋焊接的挂梯上到井字架作业平台。

图3 井字架作业平台

3.2 与模块安装同步安装跑梯

地面模块组装时,同时安装跑梯、平台和栏杆。随每个模块的安装,同时将模块间跑梯和栏杆连接。这样可方便作业人员上下,提高效率,保证安全施工。

3.3 吊装钢丝绳保护措施

模块4 个角柱及横梁近端系钢丝绳位置用铁丝绑扎6" 对剖碳钢管,以保护吊装钢丝绳。

3.4 角柱间移动的安全保证措施

由于跑梯在模块内,非常便于工人上到柱顶。柱顶间张拉生命绳,系挂安全带,通过柱间横梁移动到其他柱顶平台上。

3.5 吊装起升要点

吊装时,将工件吊离地面200~500mm 时停止提升,检查吊车的稳定性、承载地基的可靠性、工件的平稳性和绑扎的牢固性等,尤其是要确保模块处于水平状态。确认无误后方可继续提升。

3.6 合理设置溜绳

为避免模块在空中大幅度摆动,必须设置溜绳,溜绳数量至少2 根。

3.7 做好安全应急预案和技术交底

编制和批准安全应急预案,明确人员职责,协调社会应急资源,确保疏散通道畅通。并要对参与指挥、作业人员进行安全培训和安全技术交底。

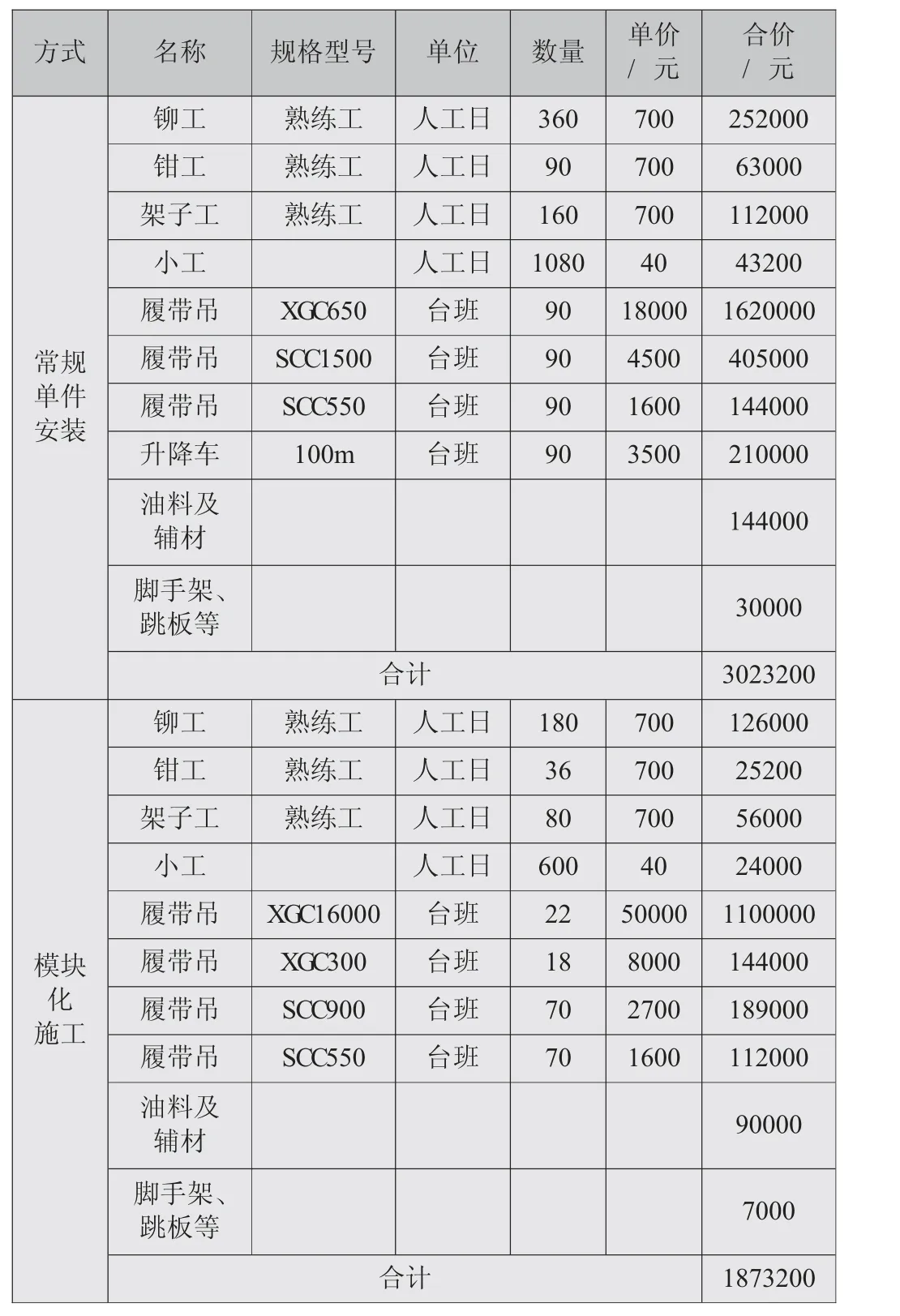

4 经济效益分析

统计使用的人工、材料、机具,对比常规单件安装和模块化吊装两种方法,进行经济效益分析,详见表2。

表2 常规单件安装和模块化施工经济效益对比

由表可见,采用常规安装方法,2 个铆工班组需要6 个月安装完成。前期使用55t 履带吊散料转料,150t履带吊安装,后期使用650t 履带吊安装。

采用模块化安装,前期组装模块大约用了70d,使用55t 履带吊散料转料,90t 履带吊组装,300t 履带吊转移模块。后期安装模块使用1250t 履带,大约20d 即全部安装完成。

由统计数据可知,模块化安装比常规安装方法节约115 万元,达38%,具有明显的经济效益。

5 结语

与常规的单件吊装/ 空中组对相对,模块化吊装具有功效高,人力投入少,以及可有效控制安全、质量的优点。因此,在类似大型框架、大型管廊结构、大型厂房等可以批量预制组装成模块的钢构安装工程中推广应用模块化吊装,将产生可观的经济和社会效益,大大提高市场竞争力。