炼钢厂吊车啃轨原因调查与分析

2020-08-04崔斌

崔 斌

(马钢股份公司冷轧总厂 安徽马鞍山 243000)

马钢某炼钢厂主厂房由七跨组成,总长306 m,大部分为钢结构厂房,基本柱距6 m,但抽柱处很多。出坯跨跨度30 m,除A列(1)-(9)轴线为6m跨钢筋混凝土吊车梁外,其余部分均为钢结构吊车梁,出坯跨吊车起重量为29 t,为电动桥式夹钳吊或磁盘吊。接受跨均为钢结构吊车梁,吊车起重量为150 t,为电动桥式吊车。

厂房投产使用以来,出坯跨和接受跨的吊车在运行过程中,经常出现吊车啃轨现象。局部啃轨严重区段吊车梁与柱连接节点高强螺栓部分被剪断;制动梁端节点开裂,制动梁与吊车梁上翼缘连接高强螺栓部分被剪断;附助桁架腹杆节点部分断裂。

1 检测结果

引起吊车啃轨的原因是多方面的,为了找出由于厂房结构存在问题导致吊车啃轨,进行了如下检测工作:检测了吊车梁主体及水平制动系统的截面尺寸;检测了吊车梁主体及水平制动系统的破损状况、连接的使用现状;测量了轨顶标高、吊车梁的残余挠度;压轨器使用状况,啃轨情况等。

1.1 吊车梁系统截面尺寸

通过检测吊车梁系统截面尺寸完全符合原设计图,切割及焊接质量符合要求。

1.2 吊车梁系统连接及破损状况

吊车梁:出坯跨A列(1)-(8)轴线为6 m跨钢筋混凝土吊车梁,主要问题是吊车梁顶面细石混凝土垫层开裂局部压碎;出坯跨(8)-(36)轴线和接受跨吊车梁均为钢吊车梁,检测未发现有严重问题。个别吊车梁有漆皮脱落及锈蚀现象;检测中发现出坯跨A列(8)轴线处吊车梁与柱连接件的预埋件松动、(18)-(27)轴线吊车梁上翼缘与柱连接螺栓有松动现象,接受跨H列吊车梁发现(10)-(14)轴线吊车梁在(14)轴线处上翼缘与柱连接螺栓4个松动、2个被割断掉,由于这些破损都是局部性的,不完全由吊车啃轨引起。

制动板、梁:制动板、梁的破损主要出现在与柱连接处,如出坯跨A列(18)轴线处两侧面制动板与柱连接全断裂,(18)、(21)轴线处制动板与柱连接断裂后补焊又断裂,接受跨H列(14)-(18)轴线吊车梁在(14)轴线处制动板与柱连接断裂。

附助桁架及下弦水平支撑:仅发现出坯跨A列个别附助桁架与柱连接的节点板断裂。

1.3 压轨器及啃轨检查

压轨器松动缺损比较严重,检测结果如下:

出坯跨A列(1)-(8)轴线由于钢轨接头处横向错动、混凝土垫层酥松或压碎,压轨器松动较普遍;A列(8)-(36)轴线,有的压板直接焊接在吊车梁上翼缘上,有的为单螺栓压轨器,松动断缺现象普遍,(14)-(24)轴线压轨器多数松动,少量断缺。出坯跨B列(1)-(9)轴线,采用双螺栓压轨器,无明显严重问题,(9)-(36)轴线与A列情况类似。

接受跨采用单螺杆压轨器,(1)-(4)轴线无明显严重问题,(4)-(36)轴线不仅压轨器有松动现象,而且轨道中心偏移吊车梁腹板中心,如G列(14)-(18)轴线轨道中心偏移吊车梁腹板中心约14 mm,H列(9)轴线处轨道中心偏移吊车梁腹板中心约18 mm。轨道中心线相对吊车梁腹板轴线位置的允许偏差值为≤±5 mm。出坯跨和接受跨啃轨情况比较普遍,局部严重。检测具体结果为:

出坯跨A列啃轨严重的区段有:(7)-(8)轴线间啃内侧严重;(10)-(14)轴线啃内侧很严重;(28)-(33)轴线间啃外侧很严重。B列啃轨严重的区段有:(14)轴线以前啃外侧,(9)轴线处严重;(14)-(18)轴线啃内侧;(28)-(30)轴线间啃内侧严重。

接受跨G列(14)-(18)轴线间有啃轨现象,(14)轴线左右啃轨严重。H列(12)-(28)轴线间啃轨较严重。

另外,接受跨150T吊车运行时大车轮有压偏现象,即大车轮压轨道外半边或内半边,说明吊车大车车轮垂直度有问题。

1.4 轨顶标高及吊车梁残余挠度测量

对该轨顶标高相对高差进行了测量。根据《建筑地基基础设计规范》(GB 50007—2002)的要求,允许纵向倾斜0.004,允许横向倾斜0.003。测量数据符合吊车轨顶标高相对高差满足规范要求;吊车梁残余挠度值很小。

2 吊车梁系统结构计算分析、排架的刚度计算分析

吊车梁系统的整体刚度及排架的刚度不够是引起吊车啃轨的主要因素之一。依据国家现行规范、原设计图、吊车资料及现场检测结果,对吊车梁系统进行了结构计算分析及排架的刚度计算分析。

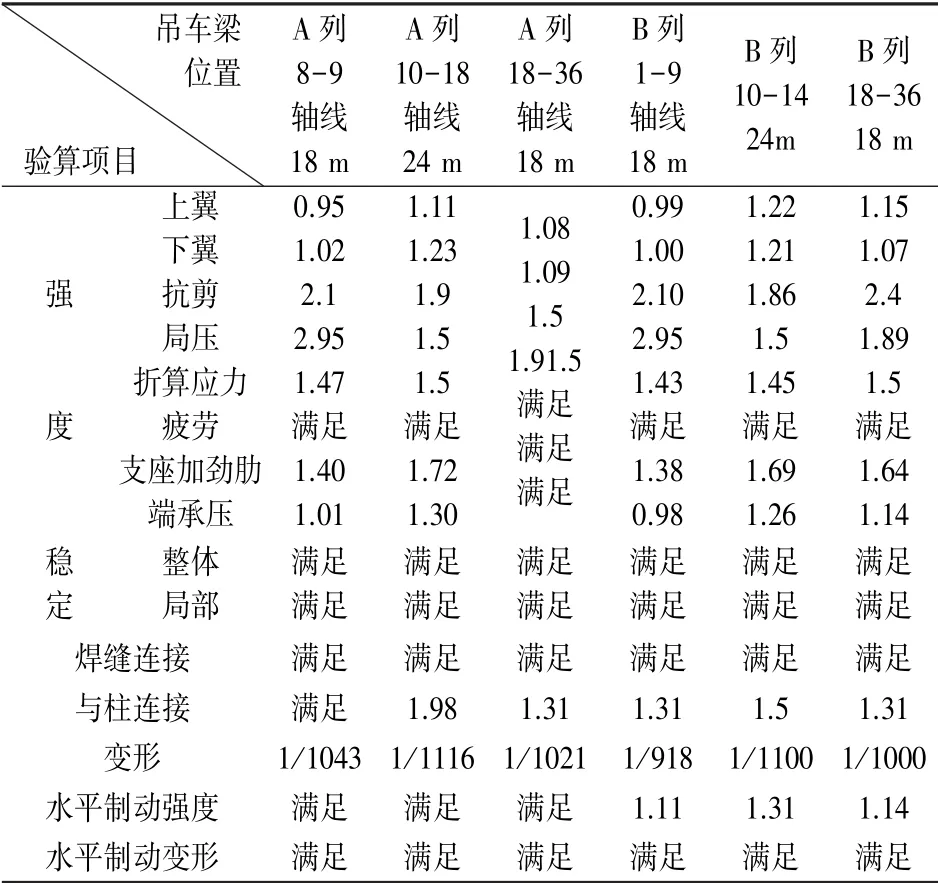

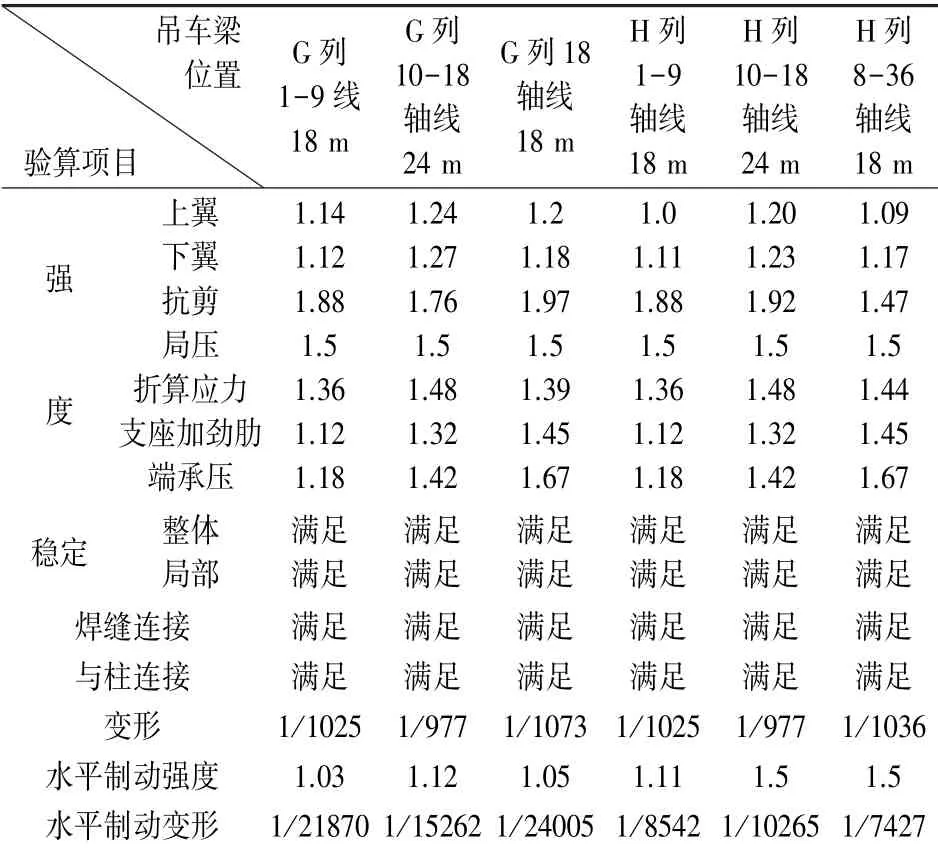

吊车梁系统结构计算结果见表1、表2。承载能力验算结果各项指标均给出抗力与荷载效应比值(R/Sr0值),式中R为结构构件的抗力,S为结构构件的作用效应,r0为结构重要性系数,对安全等级为一级、二级、三级的结构构件,可分别取1.1、1.0、0.9,吊车梁r0均取1.0。对钢吊车梁当R/Sγ0≥1.0时,表示验算项目符合国家标准规范要求,安全适用,不必采取措施;当R/Sγ0≥0.95时,表示验算项目。

表1 出坯跨钢吊车梁承载能力验算结果

略低于国家标准规范要求,基本安全适用,可不必采取措施;当R/Sγ0<0.95时,表示验算项目不符合或严重不符合国家标准规范要求,危及安全,不能正常使用,必须采取措施。钢吊车梁的垂直变形当满足L/750时,符合国家标准规范要求,水平制动系统的水平变形当满足L/2200时,符合国家标准规范要求。

表2 接受跨钢吊车梁承载能力验算结果

从表1、表2可以看出:钢吊车梁系统除个别项目略低于国家现行规范要求外,其它项目均高于国家现行规范要求;厂房排架的刚度计算结果满足国家现行规范要求。

3 出坯跨和接受跨吊车啃轨原因分析

通常引起吊车啃轨的原因有以下两个方面:

3.1 厂房结构方面

吊车梁的垂直刚度与水平刚度不足;

排架的抗侧移刚度偏小;

轨道安装质量不符合要求。

轨道安装质量不佳,轨道水平向弯曲过大,超出跨度公差范围;轨道纵向或跨度方向高低差过大;吊车梁本身的垂直向刚度与水平向刚度及排架的抗侧移刚度不足都可能影响或使吊车运行使啃轨。由检测与计算结果可见吊车梁的垂直刚度、水平刚度及排架的抗侧移刚度均满足国家规范要求(吊车梁制动板与柱的侧面连接应为柔性连接,个别吊车梁此部位的开裂对吊车梁的承载力与刚度的影响不大);轨道安装质量是比较直观的问题,可通过调整、修复轨道压板进行调整。

3.2 吊车方面

桥架变形和车轮问题:桥架和小车架发生变形后,有的要引起车轮安装要求的变化,如端梁产生水平弯曲就直接使车轮水平偏斜,当车轮水平偏斜超标时就啃轨;桥架变形也会使车轮的垂直度发生变化,也是引起啃轨的原因之一;另外由于车轮之间的磨损程度不同,当直径差达到一定程度(特别是分别驱动的主动轮)也会引起啃轨。

安装问题:检修或更换车轮后,必须严格按技术要求进行安装,水平偏斜和垂直偏斜都必须严格检查。

驱动的同步性问题:分别驱动的两组电动机不同步或两组制动器调节的松紧不等,两端联轴器的间隙差过大都是引起啃轨的因素。

根据对出坯跨和接受跨吊车梁系统的现场检测结果,吊车梁的使用状况基本完好,只有个别地方有吊车梁上翼缘与柱连接断裂、吊车梁水平制动结构与柱连接断裂现象,吊车轨道高差等测量结果符合国家标准规范要求。吊车梁承载力及刚度等各项指标验算结果基本符合国家标准规范要求。厂房排架的横向刚度也符合国家标准规范要求。因此,出坯跨和接受跨吊车啃轨的主要原因不在厂房和吊车梁结构系统,应由吊车生产厂家或吊车检测调试专业人员对吊车的各项性能进行检测。

4 结论与建议

通过对该炼钢厂出坯跨和接受跨吊车梁系统的现场检查测试,计算分析,并考虑结构的重要性、使用状态等因素,认为出坯跨和接受跨吊车梁系统的结构可靠性基本符合国家现行标准规范要求,可不必采取加固措施,可对破损严重部位(如:吊车梁上翼缘与柱的连接处)进行恢复性加固;吊车梁与柱及吊车水平制动结构与柱连接部位开裂的主要原因是吊车啃轨力过大引起;吊车啃轨比较严重,引起压轨器松动、固定螺栓断裂松动比较严重(有的吊车梁压轨器松动或不起作用的达70%-80%)。出坯跨和接受跨吊车梁系统的主要问题是啃轨问题。

引起吊车啃轨的主要原因是吊车本身和轨道安装质量问题,建议采取如下措施:

1.对出坯跨和接受跨吊车啃轨问题必须进行综合治理。因此还需对吊车的桥架变形、车轮偏斜与垂直度、安装问题、驱动的同步性问题进行进一步检测,更换修理吊车车轮时必须遵守有关规程。

2.吊车轨道与吊车梁上翼缘的连接应选择连接牢固又有一定弹性的压轨器,必要时可在轨道下垫硬橡胶层。应调节轨道中心线与吊车梁腹板轴线的偏差小于5 mm,同时也必须符合吊车运行要求。

3.按原设计图要求更换H列14轴线处吊车梁上翼缘与柱的连接高墙螺栓,修复H列14轴线处吊车梁水平制动板与柱的连接。

4.出坯跨和接受跨吊车梁系统钢材表面油漆已有老化现象,局部开始生锈,G列连铸机附近钢吊车梁锈蚀较严重,应对吊车梁系统进行除锈防锈处理。