海底浑浊海水环境下柱塞式水泵运动副摩擦机理研究①

2021-11-13罗柏文王昭文吴小波

罗柏文,王昭文,吴小波

(湖南科技大学 海洋矿产资源探采装备与安全技术国家地方联合工程实验室,湖南 湘潭 411201)

海洋约占地球表面积的71%,海底蕴藏着极丰富的矿产资源[1-3]。在陆地资源日趋枯竭的今天,人类越来越重视海洋资源的开发和利用。其中深海底岩芯取样钻机是进行海底矿产资源勘探和地质调查等不可缺少的重要装备。以湖南科技大学自主研制的“海牛”号海底多用途岩芯取样钻机为例,它装载于较大型的海洋科学考察船上,作业时通过铠装复合缆下放至预定海底,由甲板上计算机远程监控其工作。钻杆钻进取样时,为了防止钻杆与海底软泥抱死(即塌孔现象),导致电机过载而烧坏电机,以及钻具过热出现“烧钻”现象,为钻机配备了一套柱塞式海水泵,其作用是将海水泵送到动力头,再经由钻杆内壁与芯管之间的间隙到达钻头,最后通过钻头端面凹槽注入到钻杆外壁与孔壁间的缝隙,起到冷却钻具和防止塌孔现象。海水泵作为必不可少的装备,研究其运动副的摩擦磨损具有重大经济价值。

岩芯取样钻机坐底于海底表面,在钻进取样作业中会导致钻机周围海水出现浑浊现象。因此在浑浊海水环境下海水泵的关键摩擦副必须选用耐磨损和抗腐蚀性好的材料。目前,国内外有关海水介质中材料摩擦学的研究主要集中在耐磨、耐腐蚀的金属合金材料、陶瓷材料以及工程塑料等的摩擦磨损性能研究[4-7],针对浑浊海水环境下摩擦副材料的摩擦性能研究较少。本文以应用广泛的2种工程塑料与TC4钛合金配副和2205双相干不锈钢与陶瓷配副作为研究对象,研究了不同浑浊程度海水环境下工程塑料与TC4摩擦副和2205双相干不锈钢与陶瓷摩擦副的摩擦磨损特性,为筛选出适用深海岩芯取样钻机柱塞式海水泵关键摩擦副的最优材料提供试验依据。

1 实验方案

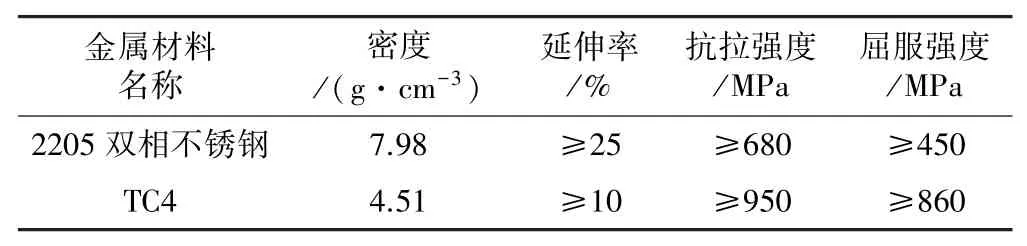

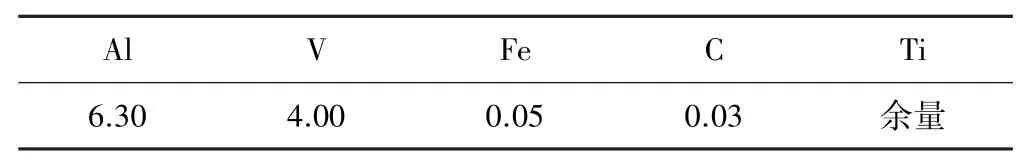

分别选用共聚甲醛(POM-C)、改性聚醚醚酮(PEEK-PVX)2种工程塑料与TC4钛合金、2205双相不锈钢与Al2O3陶瓷配副。改性聚醚醚酮是通过聚醚醚酮添加碳纤维、PTFE及石墨得到的复合材料,2种工程塑料物理性能见表1,2205双相不锈钢和TC4钛合金力学性能见表2,TC4钛合金化学成分见表3。氧化铝陶瓷由无锡孚瑞达传动设备有限公司提供,其配比(质量分数)为:Al2O399.4%,CaO 0.3%,MgO 0.3%。氧化铝陶瓷材料机械性能见表4。

表1 试验用工程塑料物理性能

表2 金属材料物理力学性能

表3 TC4钛合金化学成分(质量分数)/%

表4 陶瓷材料力学性能

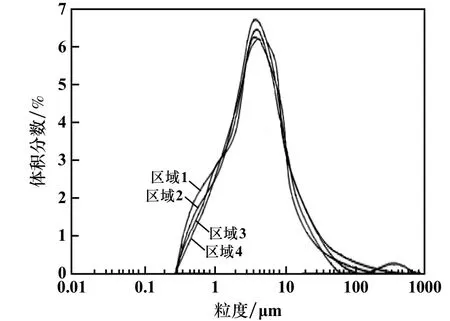

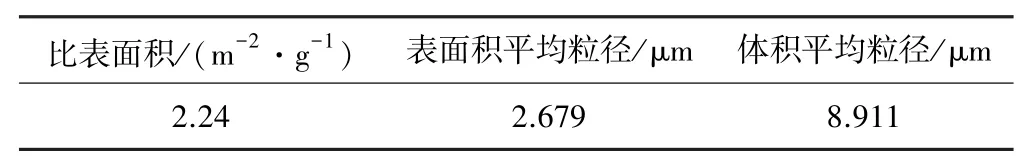

试验在MM-W1B型立式万能摩擦磨损试验机上进行,2种工程塑料与TC4配副采用环-盘滑动接触形式模拟摩擦副接触形式,配副的下试样为工程塑料大试环,上试样为金属圆盘。2205双相不锈钢与Al2O3陶瓷配副采用销-环滑动接触形式模拟摩擦副接触形式,配副的下试样为金属大试环,上试样为陶瓷销。上试样由主轴带动旋转,下试样由销固定在摩擦副盘上,通过加载轴提供轴向加载力。摩擦磨损试验分别在含4 mg/mL海底沉积物海水、含8 mg/mL海底沉积物海水、含12 mg/mL海底沉积物海水、纯海水环境下进行,海水使用原海水。图1为4个不同区域海底沉积物污泥粒度-体积分布图,表5为粒度分析表,试验过程中摩擦因数由试验机自动记录并输出。

图1 粒度-体积分布图

表5 粒度分析表

2 试验结果与讨论

2.1 TC4-改性PEEK配副摩擦因数

图2为TC4-改性PEEK配副在30 N、500 r/min工况下分别在含4 mg/mL海底沉积物海水、含8 mg/mL海底沉积物海水、含12 mg/mL海底沉积物海水和纯海水环境中摩擦因数随时间变化曲线。从图2可以看出,纯海水环境下TC4-改性PEEK配副表现出良好的摩擦学性能,曲线平稳,摩擦因数稳定在0.14左右。这是因为在试验压力作用下添加PTFE改性,PEEK会在配副表面形成一层薄薄的PTFE滑动膜[8]。在含4 mg/mL海底沉积物的海水环境中,TC4-改性PEEK配副摩擦过程分为3个阶段,最开始的摩擦因数最大,为0.3左右,不久后降至0.25左右,在稳定一段时间后摩擦因数逐渐减小,最终稳定在0.15左右。在含8 mg/mL海底沉积物的海水环境中,TC4-改性PEEK配副平均摩擦因数为0.2,在磨擦过程中波动不大。在含12 mg/mL海底沉积物的海水环境中,TC4-改性PEEK配副初始摩擦因数较大,为0.28,在磨合一段时间后,摩擦因数逐渐降低,稳定在0.2左右,海底沉积物的存在使得TC4-改性PEEK配副的摩擦因数增大,海底沉积物降低了海水润滑膜的润滑作用,而且在摩擦过程产生较大波动,产生了磨粒磨损。

图2 不同介质中TC4-改性PEEK配副摩擦因数随时间变化

2.2 TC4-共聚甲醛配副摩擦因数

图3为TC4-共聚甲醛配副在30 N、500 r/min工况下分别在含4 mg/mL海底沉积物海水、含8 mg/mL海底沉积物海水、含12 mg/mL海底沉积物海水和纯海水环境中摩擦因数随时间变化曲线。从图3可以看出,原海水环境下TC4-共聚甲醛配副初始摩擦因数为0.21,在摩擦过程中逐渐增大,最终其摩擦因数与含海底沉积物海水环境下的摩擦因数相近,平均摩擦因数为0.27,且摩擦因数随时间波动较大。起始阶段,TC4合金表面的氧化膜或污染膜起到一定减摩作用,摩擦因数较小;经过数个微动循环,表面膜受剪切和挤压作用而破坏,新鲜金属露出,表面凹凸不平,试样真实接触面积小,接触应力较大,使材料发生局部塑性变形[9],接触点处发生“焊合”,黏着倾向增大,摩擦因数增大;而在含海底沉积物的海水环境中,TC4-共聚甲醛配副摩擦因数变化过程均为初始摩擦因数较大、之后稍有减小、最终稳定在0.27左右,且均有波动,其中存在磨粒磨损。这说明海底沉积物的存在会破坏TC4合金表面的氧化膜或污染膜的减磨作用。

图3 不同介质中TC4-共聚甲醛配副摩擦因数随时间变化

2.3 2205双相不锈钢-陶瓷配副摩擦因数

图4为2205双相不锈钢-陶瓷配副在15 N、500 r/min工况下分别在含4 mg/mL海底沉积物海水、含8 mg/mL海底沉积物海水、含12 mg/mL海底沉积物海水和纯海水环境中摩擦因数随时间变化曲线。从图4可以看出,2205双相不锈钢-陶瓷配副在纯海水环境和含海底沉积物海水环境下摩擦因数波动都非常大,且在几种不同的环境介质下,其摩擦因数比较相近,平均摩擦因数为0.5左右,这是因为在摩擦过程中出现了磨粒磨损。说明海底沉积物含量对2205双相不锈钢-陶瓷配副的影响不大。

图4 不同介质中2205双相不锈钢-陶瓷配副摩擦因数随时间变化

3 结 论

1)TC4-改性PEEK配副在纯海水环境下摩擦因数最小,稳定在0.15左右;而在含海底沉积物海水环境下摩擦因数较大且波动较大。说明海底沉积物的存在使得TC4-改性PEEK配副摩擦因数增大,且在摩擦过程中产生了磨粒磨损。

2)TC4-共聚甲醛配副在纯海水环境下的初始摩擦因数较小,而在含海底沉积物海水环境下的摩擦因数较大。说明海底沉积物的存在会破坏TC4合金表面的氧化膜或污染膜的减磨作用。

3)海底沉积物含量对2205双相不锈钢-陶瓷配副的摩擦因数影响较小,其摩擦因数均在0.5左右波动,出现了磨粒磨损。说明海底沉积物含量对2205双相不锈钢-陶瓷配副的影响不大。