充填法开采矿体三维模型构建及井筒稳定性分析①

2021-11-13刘建博付建新

刘建博,付建新,王 灵,张 超

(1.北京科技大学 土木与资源工程学院,北京 100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083)

矿体开挖后,会引起围岩应力重新分布,可能会导致围岩发生局部破坏,从而影响井巷工程的稳定性[1]。因此,准确有效地判断矿体开挖后是否会造成井巷工程失稳破坏,是当前采矿工程研究的重点课题之一。专家及学者对井巷工程的稳定性进行了诸多卓有成效的研究,常见的研究方法有理论分析法[2-4]、现场监测法[5-6]、数值模拟方法[7-8]等。

随着现代采矿技术不断发展,三维建模软件与数值模拟软件成为采矿工程必不可少的技术手段。为了探明矿体储量及其存在的空间状态,并保证采矿过程安全,诸多学者利用三维软件进行矿体建模,确定矿体储量和空间分布状态[9-11],然后经与其他软件网格划分功能耦合,建成可供数值模拟软件进行计算的模型,最终进行矿体开挖模拟研究。本文在前人研究的基础上,采用3DMine-Rhino-Griddle软件进行某矿区矿体与竖井建模,经过FLAC3D软件进行矿体开挖模拟,研究矿体开挖对竖井稳定性的影响,为矿山稳定性开采提供理论依据。

1 矿区概况

某矿区属低缓丘陵区,地势起伏较小,东部较高,南、北、西部较低,海拔最高+192.09 m、最低+46.08 m,相对高差146.01 m。矿区在浅部区域主要赋存矿体包括Ⅶ-1号和Ⅶ-2号。开采范围内岩体较稳固,井筒及运输巷道位于绢英岩化花岗岩中,岩体完整性较好,整体块状结构,属坚硬岩石,工程地质条件良好,在探矿施工过程中无不稳定因素。

本次开采范围是采矿权范围内-120 m水平以上矿体,采矿方法为上向水平分层尾砂胶结充填采矿法。根据矿体赋存情况,自上而下进行矿体回采,分为5个步骤,设计首采中段为0 m水平以上矿体。然后逐次开采0~-30 m水平、-30~-60 m水平、-60~-90 m水平和-90~-120 m水平。

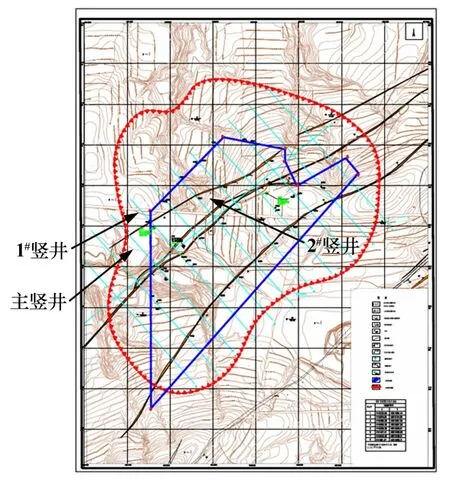

类比同类矿山数据,参考《采矿设计手册》,进行矿区地表移动带圈定,矿体上盘岩石移动角70°,下盘及侧翼移动角75°,圈定结果如图1所示。图中虚线框为地表移动带,实线框为采矿许可证矿权范围。观察各矿体地表移动范围,可见主竖井、1#竖井、2#竖井位于地表移动带范围内。为验证矿体开采对主竖井稳定性影响,有必要在矿体回采时对主竖井的稳定性进行分析论证。

图1 地表主要建(构)筑物位置及移动带圈定

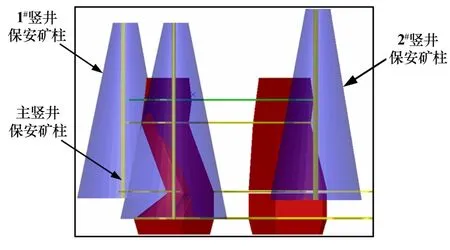

2 井筒保安矿柱范围确定

保安矿柱是指为保护地貌、地面建筑、构筑物和主要井巷等而留下的不采或暂时不采的部分矿体[12]。根据《采矿设计手册》(矿床开采卷下)中对地表建筑物保护等级的规定,并结合移动带内井筒的用途,主竖井、1#竖井、2#竖井井筒均属于Ⅰ级保护,保安矿柱按照以地表距离3个井筒20 m为界限,并根据矿体上盘岩石移动角70°、下盘及侧翼移动角75°,利用3DMine进行保安矿柱圈定,如图2所示。

图2 保安矿柱示意

3 模型验证与结果分析

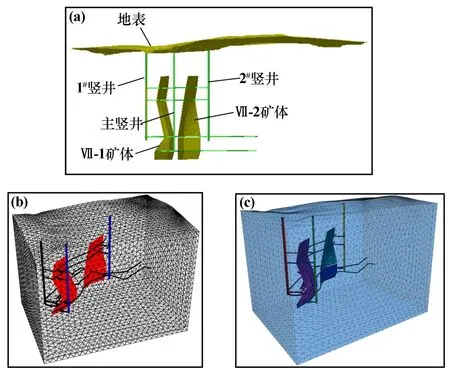

3.1 数值模型的构建

利用FLAC3D软件实现矿体回采模拟,研究矿体回采对主竖井稳定性的影响,确保矿体安全回采。基于3DMine-Rhino-Griddle软件,将矿区地表、矿体、巷道、围岩经过软件的不同功能、不同格式的转换、网格划分,最终建成可被FLAC3D软件识别的模型,通过设定初始条件以及工况,实现矿体开挖模拟,模型效果如图3所示。

图3 数值模型

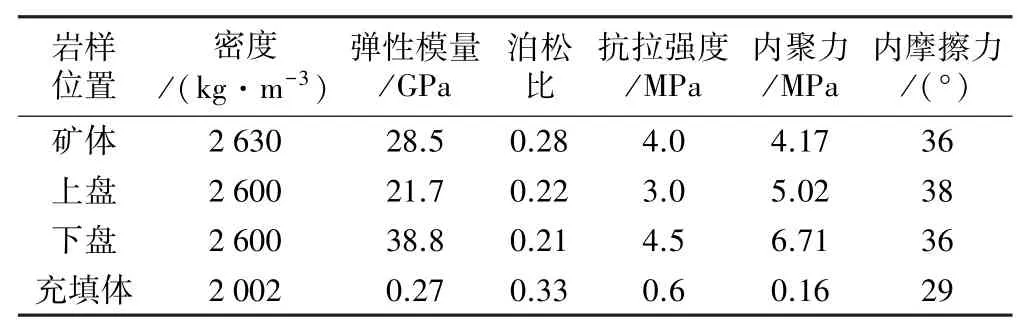

3.2 岩石力学参数及初始应力确定

根据室内基本力学试验,以及结合现场由于岩体受到爆破扰动等多重因素影响,其力学参数远小于室内试验获得的基本力学参数。采用Hoek-Brown准则进行岩石力学参数折减处理,最终确定岩石基本力学参数如表1所示。

表1 基本岩石力学参数

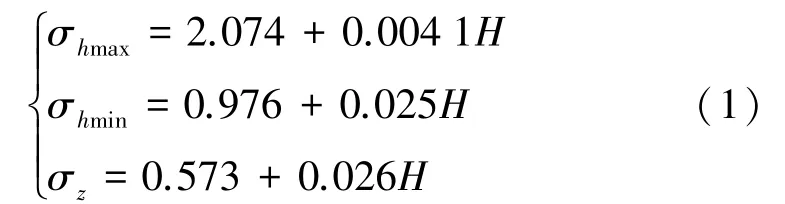

根据经验法所做的应力现场实测数据,得到应力随深度的回归方程,如式(1)所示。施加初始地应力场,并设置重力加速度为9.8 m/s2,生成初始应力场。

3.3 模拟方案及监测点布置

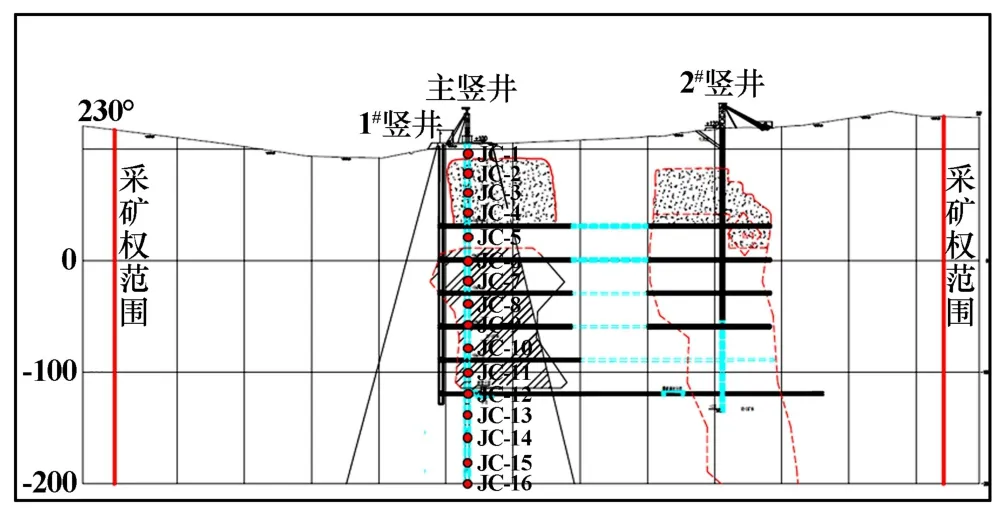

本次模拟研究内容为各中段回采结束后井筒的变形情况,对矿区内主竖井进行监测,在高程方向上间隔25 m布置监测点(共16个),监测矿体开采后井筒的水平、垂直变形情况,如图4所示。

图4 井筒监测点布置

3.4 结果分析

3.4.1 主竖井位移分析

结合模拟结果,对各步骤开采结束后主竖井的变形情况进行统计分析,结果如图5所示。由图5可知,随着回采的进行,主竖井水平位移量和垂直位移量均逐渐增加。50 m水平以上,由于主竖井距离矿体较远,变形量较小,水平方向最大向西移动0.8 mm,垂直方向最大向下移动0.4 mm,说明矿体的开采对此范围内主竖井稳定性影响极小,回采过程中主竖井保持稳定状态;50~-50 m水平,由于主竖井距离矿体较近,回采矿体时,主竖井变形量较50 m水平以上迅速增加,水平方向变形量最大向西移动3 mm,垂直方向上主竖井显现出明显的双向变形,50~0 m水平,垂直变形量最大向下移动0.6 mm,0~-50 m水平,垂直变形量最大向上移动0.4 mm,0 m水平受到明显的挤压作用,但其变形量较小,主竖井仍保持稳定状态,在回采矿体时,应加强对此范围内主竖井位移的监测,如果此范围内主竖井变形量突然增大,应及时对其进行支护处理;-50 m水平以下,主竖井距离矿体逐渐变远,变形量也迅速减小,水平方向最大向西移动2.1 mm,且随着深度降低,水平变形量逐渐减小,垂直变形量最大向下移动0.5 mm,说明矿体回采对此范围内主竖井稳定性影响较小,主竖井保持稳定状态。总体来看,主竖井变形量均小于10 mm,说明矿体回采对主竖井均未造成较大扰动,在矿体开采过程中主竖井保持稳定状态,但应加强对50~-50 m水平主竖井变形量的监测,避免因变形量较大而造成主竖井失稳。

图5 主竖井变形情况

3.4.2 主竖井应力分析

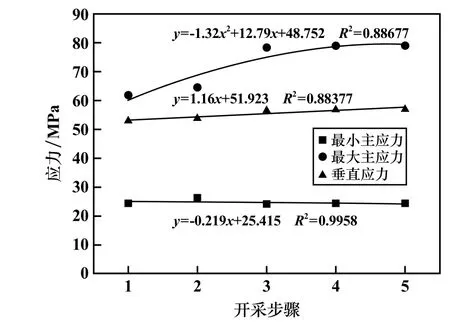

图6为5步骤回采结束后矿体与主竖井的最大、最小主应力和垂直应力变化规律拟合图。据图可知,矿体回采过程中,最大、最小应力主要集中在矿体周围,而远离矿体的主竖井周围则基本保持初始应力状态。回采1步骤结束,矿体最大主应力62 MPa、最小主应力25 MPa、垂直应力53 MPa。而后,随着回采步骤进行,最大主应力以多项式形式增长,增长速率呈现先增加后减小趋势;当回采进行到第3步骤时,由于开采深度下降,最大主应力增幅较大,达到80 MPa,随后进入平稳状态,未有较大波动。最小主应力自步骤1回采开始,基本保持在25 MPa左右,基本处于初始应力状态。垂直应力以缓慢的速率增长,到5步骤回采结束后,其值为56 MPa。

图6 主竖井应力变形情况

矿体自上而下分阶段开采,随着回采步骤进行,对最大主应力影响较大,当开采进行到第3步骤时,最大主应力达到峰值,步骤4、步骤5最大主应力有所下降但基本保持平稳。说明采用充填法进行矿体回采,可有效维持围岩稳定性,避免主竖井受到破坏。

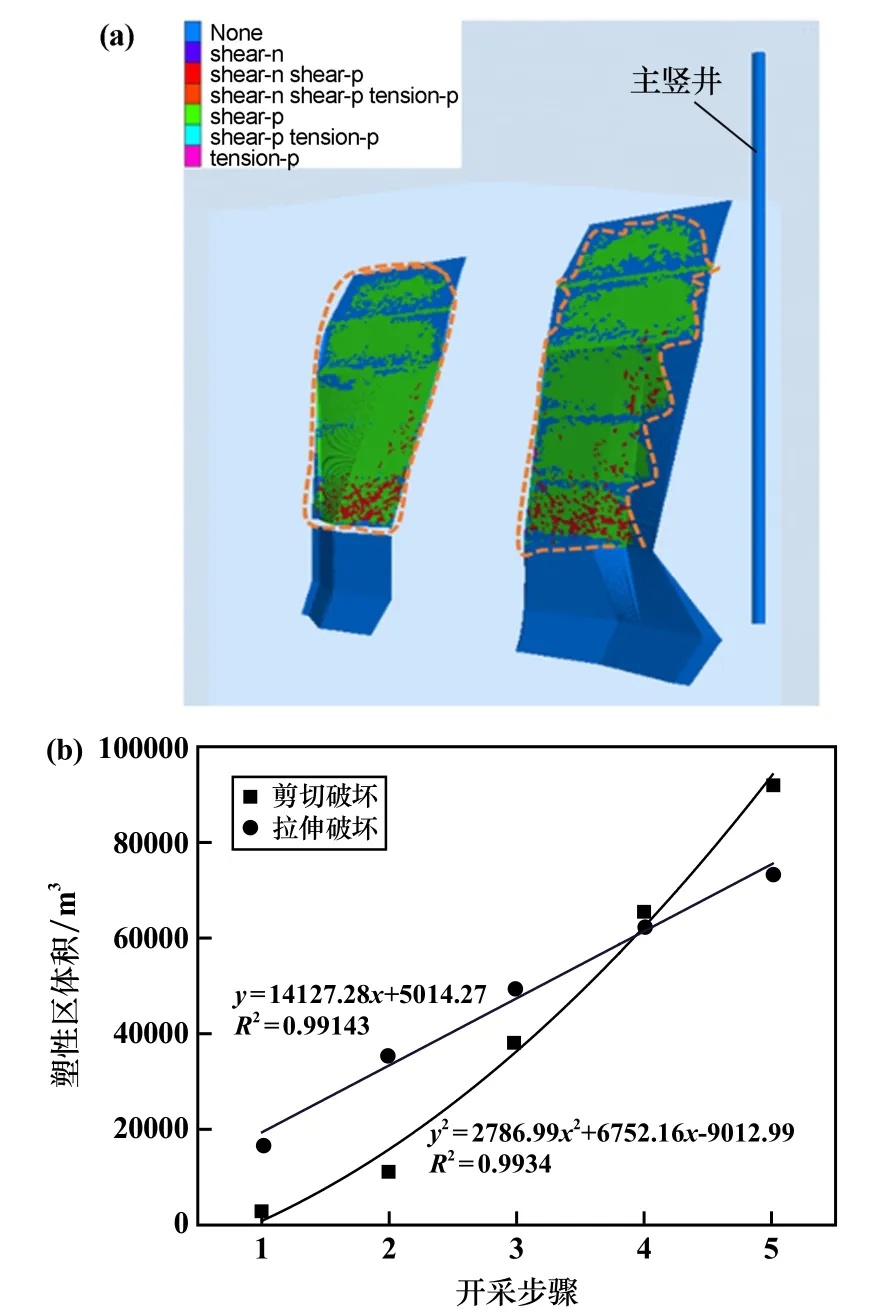

3.4.3 塑性区分析

塑性区变化规律见图7。在前3步骤开采过程中,破坏以拉伸破坏为主、剪切破坏次之。后2步骤开采过程中,破坏以剪切破坏为主、拉伸破坏次之。其中剪切破坏主要出现在采场上、下盘围岩中,拉伸破坏出现在顶板位置,井筒附近未发生塑性破坏。自步骤1开始,拉伸破坏以线性规律增长,剪切破坏以多项式形式增长。开采结束后应及时进行充填,避免剪切破坏区域延伸到主竖井周围。

图7 塑性区变化规律

4 结 论

1)基于3DMine-Rhino-Griddle-FLAC3D分析方法,可以对采矿过程中井筒稳定性进行有效分析,从而为采矿过程中确保井筒稳定性提出理论依据。

2)分别进行5步骤矿体回采模拟。结果表明,矿体回采并未对井筒产生显著影响。矿体回采结束后,产生变形量较大区域仅在采场周围,井筒变形量均小于10 mm,在主竖井50~-50 m水平,井筒变形虽较其他部位大,但仍处于安全范围内,开采过程中可对其变形进行实时监测,若变形量较大,应及时进行治理。

3)采场周围均出现了明显的塑性破坏,但塑性区范围较小,仅存在于采场周围,并未延伸到地表及井筒周围;回采过程中井筒周围处于原岩应力状态。模拟结果验证了矿体回采并未对井筒产生较大影响,主竖井保持稳定状态。