20MnCr5HHA材料残余奥氏体含量控制的研究

2021-11-09车永平

杨 扬,车永平,李 阳

(陕西法士特汽车传动集团有限责任公司,陕西 西安 710119)

1 渗碳淬火及残余奥氏体

近年来,渗碳淬火已经成为重载齿轮的主导热处理工艺。由于渗碳处理只能使工件表层碳含量提高,并不能直接形成高硬度的化合物层和扩散层,因此渗碳后的工件必须进行淬火+低温回火,使齿轮的渗碳层组织转变为高碳回火马氏体+少量残余奥氏体+可能存在的颗粒碳化物,才能使齿轮深层表面获得较高的硬度和较强的抗磨损能力[1-3]。

适量的残余奥氏体,能提高渗层的韧度、接触疲劳强度,以及改善啮合条件,扩大接触面积。但残余奥氏体过量,常会伴随着马氏体针状组织粗大,导致表层硬度下降,降低耐磨性。

2 20MnCr5HHA材料

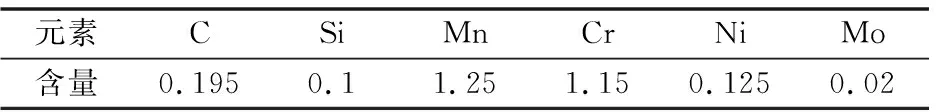

20MnCr5HHA为欧洲标准材料,属Cr-Mn系钢材,在低碳合金钢中属于中高淬透性材料,常用于齿轮及轴类零件。其主要化学成分见表1。

表1 20MnCr5HHA材料化学成分(质量分数,%)Table 1 Chemical composition of 20MnCr5HHA material(mass fraction,%)

由于成分中Cr、Mn元素含量较高,而Cr、Mn元素均会增加奥氏体的稳定性,导致渗碳淬火后零件残余奥氏体含量较多,影响零件性能。目前,陕西法士特汽车传动集团有限责任公司将20MnCr5HHA材料应用于部分出口件、S变速箱零件、CVT零件等。在与国外公司的交流合作中,通过对国外的热处理标准进行解读,发现对工件残余奥氏体含量要求不尽相同,要求残余奥氏体最大值上至48%,下至15%。工件应用领域不同,对于残余奥氏体含量要求不同,而要求的残余奥氏体含量越低,对热处理工艺的要求就越高。目前,已接到国外新品订单要求残余奥氏体≤15%。本文通过研究不同热处理工艺下20MnCr5HHA材料的残余奥氏体含量,分析了不同工艺条件下残余奥氏体含量的影响因素,最终控制残余奥氏体含量,达到国外客户的要求。

3 热处理工艺选择及残余奥氏体含量测定

常用热处理工艺为渗碳后直接淬火,再低温回火。一般合金钢淬火加热温度为Ac1或Ac3+(30~50)℃,淬火加热温度通常根据钢的相变临界点来确定。对于亚共析钢采用Ac3+(30~50)℃,对于共析钢或过共析钢采用Ac1+(30~50)℃。

采用Kasatkin提出的经验公式计算20MnCr5HHA材料的Ac1、Ac3温度,公式如下:

Ac1=723-7.08Mn+37.7Si+18.1Cr+44.2Mo+8.95Ni+50.1V+21.7Al+3.18W+297S-830N-11.5CSi-14.0MnSi-3.10SiCr-57.9CMo-15.5MnMo-5.28CNi-6.0MnNi+6.77SiNi-0.80CrNi-27.4CV+30.8MoV-0.84Cr2-3.64Mo2-0.46Ni2-28V2

Ac3=912-370C-27.4Mn+27.3Si-6.35Cr-32.7Ni+95.2V+190Ti+72.1Al+64.5Nb+5.57W+332S+276P+485N-900B+16.2CMn+32.3CSi+15.4CCr+48.0CNi+4.32SiCr-17.3SiMo-18.6SiNi+4.80MnNi+40.5MoV+174C2+2.46Mn2-6.86Si2+0.322Cr2+9.90Mo2+1.24Ni2-60.2V2

将如表2所示的试验批次材料的合金元素含量代入公式计算,Ac1约为743 ℃,Ac3约为830 ℃。由于零件渗碳后,渗碳层碳含量约为0.80%~0.90%,按经验公式计算,Ac1约为740 ℃。

表2 试验批次20MnCr5HHA材料主要化学元素含量(质量分数,%)Table 2 Main chemical element content of test batch 20MnCr5HHA material(mass fraction,%)

20MnCr5HHA材料碳含量为0.17%~0.22%,属于亚共析钢,但渗碳后表层碳含量约为0.80%~0.90%,渗层已达到过共析钢的状态,按其渗层状态,理论淬火温度为780~800 ℃。由于其淬火前在热处理炉内有一个淬火转移过程,使得部分热量损失,造成工件温度降低,因此考虑将淬火温度上调,最终确定淬火温度为810~840 ℃。同时为控制残余奥氏体含量,需控制渗碳层中碳元素的质量分数,适量降低渗碳气体碳势和渗碳温度,减少溶入奥氏体中的碳量。

残余奥氏体等级的判定标准,常用的方法为图谱法,即在一定的放大倍数下,将不同残余奥氏体含量的金相图谱典型照片作为参照标准,进行不同级别残余奥氏体的分级。本研究从残余奥氏体含量为10%开始,每5%一个阶梯,组织按A~G级设立金相图谱,使用金相法进行组织比对。要求残余奥氏体最大含量为30%,即E级。

同时,采用图像分析仪法计算残余奥氏体的含量。即在一定的腐蚀条件下,根据残余奥氏体与马氏体之间的色差,利用专业软件进行图像分析,按照灰度差或色差区分出不同组织,根据选定区域的组织占比计算出残余奥氏体的含量。

4 热处理试验

考虑到工艺的适用性,选取模数3~4、φ150 mm的20MnCr5HHA齿轮类零件进行工艺试验。试验零件示意图见图1。

图1 试验零件示意图Fig.1 Schematic diagram of the test parts

设计了三种热处理试验方案:1)选用AICHELIN箱式多用炉,进行渗碳、直接淬火、低温回火;2)选用AICHELIN箱式多用炉,进行渗碳、随炉冷却、重新加热淬火、低温回火;3)选用真空热处理炉,进行真空渗碳、高压气体淬火、低温回火。

5 试验结果

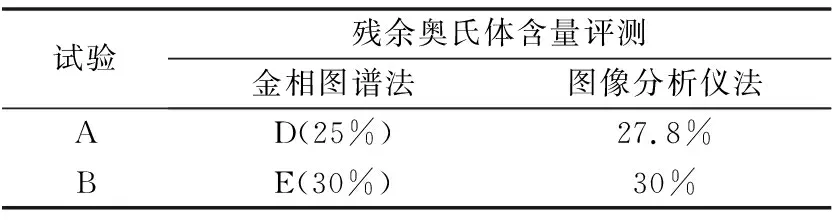

5.1 渗碳后直接淬火工艺

渗碳后直接淬火、回火的热处理工艺见图2。渗碳气氛为氮气-甲醇,用丙酮作为富化剂[4]。进行A、B两次热处理试验后,在零件齿部取样,经磨样、抛光后使用2%~4%硝酸酒精进行腐蚀,零件金相组织如图3所示。并对残余奥氏体含量进行检测,检测部位为零件齿高1/2处,按照企业标准规定检测距离表面80 μm处的残余奥氏体含量,结果见表3。可以看出,金相图谱法与图像分析法测评结果基本一致,残余奥氏体含量仍较高(25%~30%)。

表3 渗碳后直接淬火工艺下残余奥氏体含量Table 3 Residual austenite content in direct quenching process after carburizing

图2 渗碳后直接淬火工艺Fig.2 Direct quenching process after carburizing

(a)A试验;(b)B试验图3 零件金相组织500×(a)test A;(b)test BFig.3 Microstructure of the part 500×

分析热处理工艺参数,发现在强渗温度足够高的情况下,强渗阶段与扩散阶段的碳势均处于较低的水平,零件表面碳浓度较低。由于材料中Mn、Cr元素含量较高,使得过冷奥氏体稳定性提高,冷却过程中转变不充分,造成残余奥氏体含量较高[5-6]。

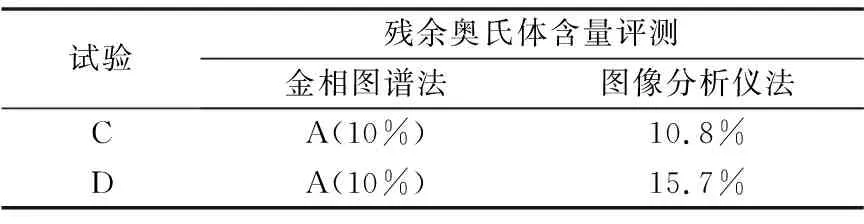

5.2 二次加热淬火工艺

二次加热淬火的热处理工艺见图4。渗碳气氛为氮气-甲醇,用丙酮作为富化剂[4]。进行C、D两次热处理试验,渗碳随炉冷却后进行金相组织观察,发现有碳化物沿晶界间析出,如图5所示。二次加热淬火、低温回火后,零件金相组织如图6所示。

图4 二次加热淬火工艺Fig.4 Secondary heating and quenching process

图5 随炉冷却后零件金相组织500×Fig.5 Microstructure of the part after cooling with the furnace 500×

(a)C试验;(b)D试验图6 零件金相组织图片500×(a)test C;(b)test DFig.6 Microstructure of the part 500×

残余奥氏体含量评测结果见表4,金相图谱法与图像分析法测评结果比较接近。

表4 二次加热淬火工艺下残余奥氏体含量Table 4 Residual austenite content in secondary heating and quenching process

对比两种工艺下零件残余奥氏体含量,可以看出,二次加热淬火工艺下的残余奥氏体含量较直接淬火工艺有明显的降低。这是因为零件在随炉冷却过程中,渗碳层析出了少量合金碳化物,碳化物的存在降低了奥氏体中合金元素的固溶度,从而降低了奥氏体的稳定性;在零件重新入炉加热奥氏体化,即便碳化物有所溶解(淬火后零件组织中几乎看不到碳化物),其奥氏体稳定性仍低于直接淬火工艺过程中的奥氏体,最终结果为奥氏体进一步转变,残余奥氏体含量减少。

5.3 真空热处理工艺

真空热处理工艺见图7。真空热处理的渗碳介质为乙炔,采用脉冲式渗碳,其中渗碳及扩散温度为930 ℃,淬火温度为870 ℃,采用高压氮气淬火,压力为12 bar。热处理试验后进行金相组织观察,如图8所示。在齿顶处发现有碳化物存在,如图9所示。

图7 真空热处理工艺Fig.7 The vacuum heat treatment process

图8 真空热处理试验零件金相组织500×Fig.8 Microstructure of the part by vacuum heat treatment test 500×

图9 齿顶金相组织 500×Fig.9 Microstructure of the tooth top 500×

残余奥氏体含量评测结果见表5,金相图谱法与图像分析法测评结果基本一致。结合齿顶部位碳化物组织分析,残余奥氏体含量较大的原因是渗碳过程中乙炔通入量较大,导致零件表面碳浓度较大,使溶入奥氏体中的碳含量增加;同时其淬火温度过高(870 ℃),使得溶入奥氏体中的碳和合金元素量过多,奥氏体稳定性提高,最终导致淬火后残余奥氏体量增多。

表5 真空热处理工艺下残余奥氏体含量Table 5 Residual austenite content in vacuum heat treatment process

6 结论

本文通过研究不同热处理工艺下20MnCr5HHA材料的残余奥氏体含量,分析了三种工艺条件下残余奥氏体含量的影响因素,结果表明:

1)渗碳+二次加热淬火可有效降低零件表面的残余奥氏体含量;

2)合金元素对残余奥氏体含量的影响较大,可根据不同产品的热处理要求选择更为经济的热处理方案。

3)通过工艺试验,确定渗碳炉冷+二次加热淬火+低温回火的工艺方案,最终完成了20MnCr5HHA材料低残余奥氏体含量(≤15%)的工艺开发,满足了国外产品的热处理高质量要求。