组对间隙对铝合金焊缝组织及力学性能的影响

2021-11-09田春雨林相远杨振东

康 铭 ,田春雨,李 岩,林相远,杨振东

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6系铝合金是Al-Mg-Si系可热处理强化铝合金,具有良好的塑性和耐腐蚀性,广泛应用于航天航空、核工业、轨道交通等领域[1-3]。其中,6005A铝合金具有中等强度、挤压性好、耐蚀性良好等特点,成为轨道客车车体首选的铝合金材料[4-6]。搅拌摩擦焊(FSW)技术作为一种固相连接方法,其接头性能优于传统熔化焊接头性能,且具有无热裂纹、较小的变形及残余应力等特点[7-9]。在实际生产焊接过程中,焊接的板材或者型材加工时会有一定的误差,导致焊接材料在组对时焊缝处有一定的间隙。本试验研究不同间隙量对3 mm厚铝合金板材对接头焊接组织及力学性能的影响,找出组对间隙的极限值,为实际生产焊缝组对间隙提供理论依据。

1 试验材料与方法

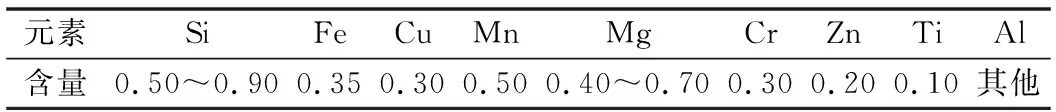

焊接试板采用6005A-T6铝合金挤压板材,板材尺寸规格为150 mm×300 mm×3 mm,化学成分见表1,抗拉强度Rm为292 MPa,断后延伸率A为10%。

表1 6005A-T6板材化学成分(质量分数,%)Table 1 Chemical composition of 6005A-T6 sheet (mass fraction,%)

试验设备采用HT-JM16×30/2二维龙门搅拌摩擦焊机,选用带螺纹的锥形搅拌头,搅拌头轴肩直径φ12 mm,搅拌针根部直径φ4 mm,针长2.75 mm。焊接形式为对接,焊接方向平行于挤压方向,采用机械方法清理表面氧化膜及油污。采用相同的焊接工艺参数(见表2),对3 mm厚6005A-T6板材对接接头进行不同间隙量焊接,间隙量的大小见表3。垂直于焊接方向截取金相试样,经砂纸打磨和机械抛光后,用10%NaOH水溶液试剂腐蚀。使用蔡司光学显微镜观察接头组织形貌。按照GB/T 2651—2008标准要求使用岛津AG-X100KNH型电子万能试验机对母材和焊接试样进行拉伸试验,每组测试3个试样,取其平均值作为试验结果。

表2 焊接工艺参数Table 2 Process parameters for welding

表3 间隙量Table 3 Clearance

2 试验结果及分析

2.1 表面成型

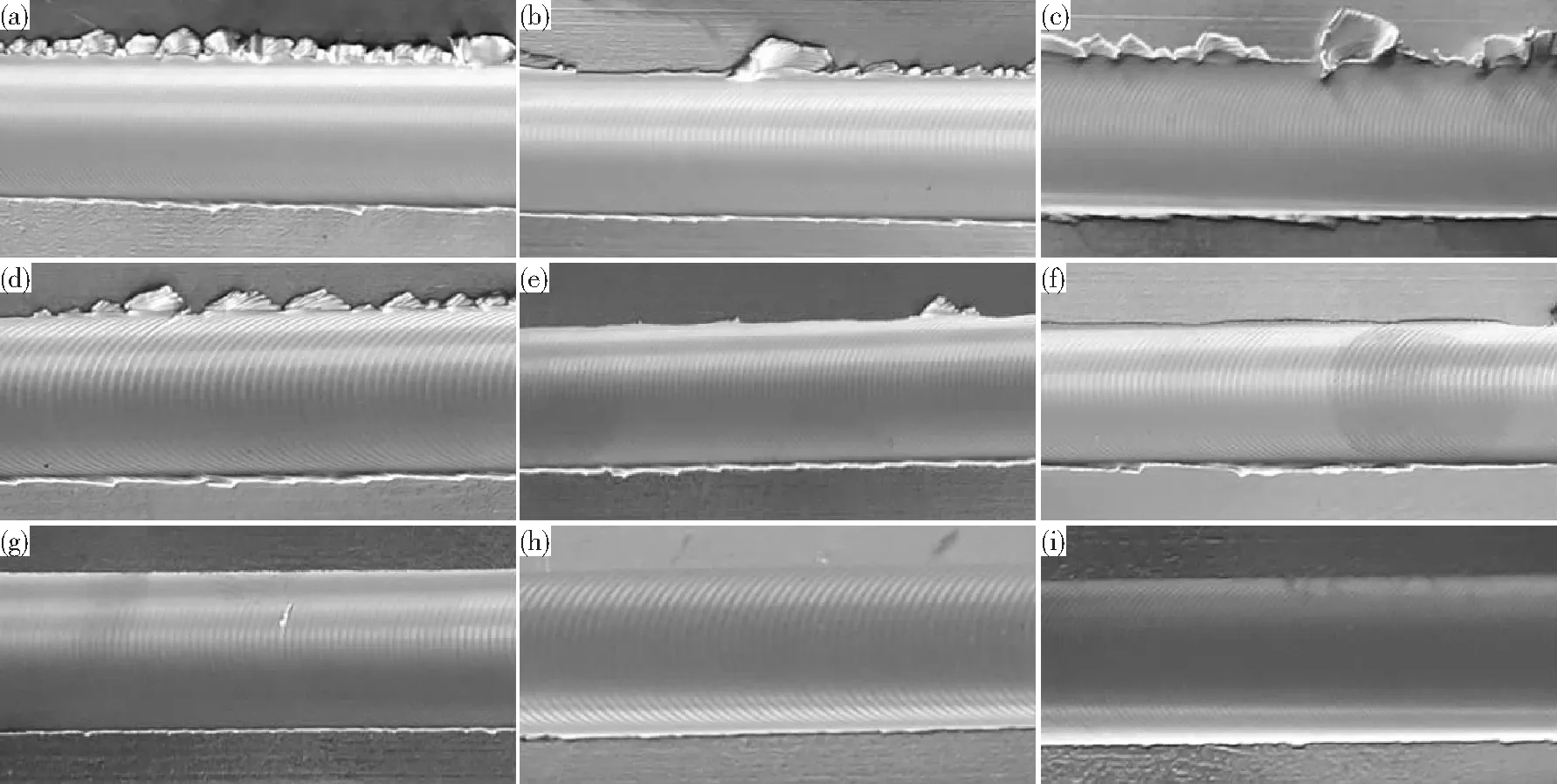

图1是不同组对间隙下焊缝的宏观表面形貌,可以看出焊缝表面成形良好,随着焊缝间隙的增加,焊接飞边逐渐减少。

(a)1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#;(h)8#;(i) 9#图1 焊缝外观形貌Fig.1 Appearance of weld

2.2 拉伸性能

依据标准ISO 4136焊接接头拉伸试验方法,在焊接试板上截取力学拉伸试样进行横向拉伸试验,试验结果见表4。从表4中可以看出,在相同的焊接工艺下,不同组对间隙量对焊缝的力学性能影响很大。焊缝没有间隙时,焊缝的力学性能最高,能达到母材力学性能的77.03%。当焊缝间隙量分别为0.1、0.2、0.3、0.4和0.5 mm时,焊缝的力学性能分别为母材力学性能的75.499%、71.803%、74.762%、74.526%和72.718%,力学性能下降不明显,均可达到母材力学性能的70%以上。当焊缝间隙量为0.6、0.7和0.8 mm时,焊缝的力学性能分别为母材力学性能的53.411%、51.411%和50.348%,力学性能下降较大。

表4 抗拉强度Table 4 Tensile strength

间隙量与焊后抗拉强度的关系见图2。从图2可以看出,当间隙量大于0.5 mm时,焊缝的力学性能迅速降低。因此,3 mm厚6005A-T6板材对接接头进行搅拌摩擦焊时间隙量应控制在0.5 mm以内。

图2 抗拉强度变化曲线Fig.2 Change curve of tensile strength

图3为不同间隙量的拉伸断裂试样的断裂位置,其中只有间隙量为0和0.1mm时,拉伸试样的断裂位置在热机影响区处;间隙量超过0.1 mm时,焊缝拉伸试样的断裂位置均在焊缝中心处。

(a)1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#;(h)8#;(i) 9#图3 拉伸断裂试样的断裂位置Fig.3 Fracture position of tensile fracture specimen

2.3 弯曲性能

根据GB/5173标准要求对相同焊接参数下不同间隙量进行背部弯曲试验,弯曲直径为28 mm,弯曲角度为150°,结果如表5和图4所示。从图4中可以看出,间隙量为0~0.5 mm时背弯均无裂纹;间隙量为0.6~0.8 mm时背弯均出现大小不一的裂纹,间隙量越大裂纹越大。

图4 背部弯曲试样Fig.4 Back bending specimen

表5 弯曲性能结果Table 5 Bending performance results

2.4 接头宏观组织

不同焊缝间隙量下焊缝的宏观金相组织如图5所示。从图5中可以看出,焊缝间隙量为0~0.2 mm时,焊缝组织致密,没有缺陷;当间隙量大于0.3 mm时,焊缝前进侧热机影响区处出现孔洞,随着间隙量的增加孔洞缺陷逐渐变大;间隙量达到0.6~0.8 mm时,孔洞缺陷直径可以达到350~800 μm,这也是焊接力学性能迅速下降的原因。

(a)1#;(b) 2#;(c) 3#;(d) 4#;(e) 5#;(f) 6#;(g) 7#;(h)8#;(i) 9#图5 宏观组织Fig.5 Macrostructure

3 结论

1)6005A-T6铝合金采用相同的焊接参数进行焊接,当间隙量为0~0.5 mm,随着间隙量的增加焊缝力学性能呈现下降趋势,但下降趋势不明显,均在母材力学性能的70%以上;当间隙量为0.6~0.8 mm时,焊缝的力学性能迅速下降,仅为母材力学性能的50%。

2)随着间隙量的增大,焊缝中的孔洞缺陷逐渐变大,当间隙量大于0.5 mm时,孔洞缺陷的直径达到350~800 μm。

3)对3mm厚6005A-T6铝合金对接接头进行搅拌摩擦焊焊接生产时,建议焊接间隙量控制在0.5 mm以内。