42CrMo/Q345异种钢焊接接头疲劳性能试验研究

2021-11-09范玉婷

任 玲,范玉婷

(1.江苏农牧科技职业学院 农业工程学院,江苏 泰州 225300; 2.鞍钢集团北京研究院有限公司,北京 102200)

异种钢结构的部件因其性价比高、强度高、耐腐蚀性强等优点在航空航天、轨道交通等高端领域得到了广泛的应用。异种钢在化学成分、组织结构和物理性能等方面存在较大的差异,在实际的焊接中由于焊接方法、焊接工艺选择不当,容易产生裂纹和热影响区软化等缺陷,造成焊接接头断裂,断裂中大部分是由于承受重复性载荷引起的疲劳断裂。据资料统计,由疲劳裂纹引起的焊接结构失效断裂事故占总断裂事故的80~90%以上,疲劳破坏是在交变动载荷的作用下产生的[1-3],整个过程包括裂纹的产生、裂纹的扩展以及瞬间破坏。

本试验采用对母材影响较小的炉中钎焊方法,研究表明采用纯铜钎料焊接42CrMo和Q345单一材料时可获得良好的力学性能焊接接头[4-5],目前没有报道用纯铜钎料进行42CrMo和Q345异种钢钎焊的研究。铜基合金是钎焊钢铁首选的焊料,其对钢具有良好的润湿性,能提高焊缝的性能,但纯铜钎料成本更低,而且纯铜强度低,远低于42CrMo钢和Q345钢。因此,本试验采用无氧纯铜TU1为钎料对42CrMo和Q345异种钢进行焊接,在焊接温度、保温时间、接头接触面积等参数条件相同的情况,通过查阅资料,确定合理的钎缝间隙范围[6-7],分别选取1.10、0.75、0.50、0.35和0.15 mm 5个间隙值,42CrMo和Q345钎焊后对其焊接接头进行疲劳试验,分析焊缝的疲劳性能。

1 焊接试验材料和工艺

1.1 试验材料

试验母材选取42CrMo和Q345钢锭,铸锭直径φ300 mm、高80 mm,化学成分见表1,室温物理性质见表2。

表1 42CrMo和Q345钢的化学成分(质量分数,%)Table 1 The chemical composition of 42CrMo steel and Q345 steel(mass fraction,%)

表2 42CrMo钢和Q345钢的物理性质Table 2 Physical properties of 42CrMo steel and Q345 steel

1.2 焊接工艺

对42CrMo钢和Q345钢锭进行焊前清理,机械加工获得1.10、0.75、0.5、0.35和0.15 mm五种接头间隙,并预制出放置钎料的孔洞。然后进行装配,同时将TU1钎料放入到预定的位置,由于待焊工件是两个接触面积较大的圆柱体,在装配过程中要保持平衡,防止倾斜。装配好的待焊工件,在保证其准确定位的前提下,将其缓缓放置于QSH-VHP-2400T真空钎焊炉中。

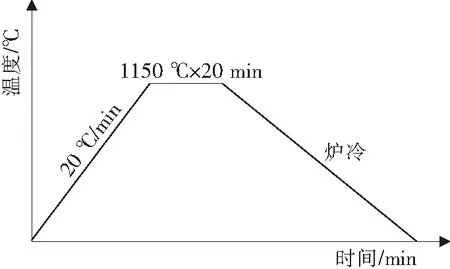

在钎焊炉内通入氩气,以20 ℃/min速度进行加热,加热室分为几个控制区,试件受热均匀,整个焊接过程保持真空度不变,约为1.33×10-3Pa。炉内温度达到1150 ℃时停止加热,并保温20 min,使钎料充分熔解,工艺方法如图1所示。钎焊后的试件经过随炉冷却,将试件从载料台卸下。

图1 焊接工艺曲线Fig.1 Welding process curve

2 焊接接头金相组织

采用FeCl3盐酸溶液(5g FeCl3+10 mL HCl+90 mlC2H5OH)对焊接接头进行腐蚀,利用OLYMPUS-DSX500光学显微镜,对不同钎焊层厚度的焊接接头进行金相组织观察,并测量接头的实际间隙值。焊接接头界面附近的金相组织如图2所示。由图2(a)可见,在焊缝厚度较大时,紧邻界面母材部分的形貌与原始形貌明显不同,42CrMo侧有大量树枝状突起,Q345侧较为平整,没有大量突起。这表明在钎焊过程中,42CrMo与钎料发生了强烈的相互作用。由图2(e)可见,42CrMo 侧界面成规则的波浪状,考虑是机械加工过程中造成的。

由图2可知,无论钎缝厚度大小,在靠近界面的母材上都有明显的过渡区,此区为扩散影响区(DAZ区)。相比于远离焊缝的母材,Q345侧过渡区颜色较浅,铁素体所占比例增大,珠光体所占比例减小,并且在靠近Q345和42CrMo的钎缝界面处分别存在一些细小晶粒以及部分树枝状突起。这是因为在Cu与Q345/42CrMo的接触面上,各原子在外力作用下产生塑性变形,表面原子开始向四周扩散,接触界面由点结合变为面结合。经过一定时间的扩散,金属内部的缺陷逐渐消失,此时液态Cu向Fe中扩散,扩散层中Cu含量增高,致使边界处DAZ区与母材有所不同。

(a)焊缝1.10 mm×200 μm;(b)焊缝0.75 mm×200 μm;(c)焊缝0.50 mm×200 μm;(d)焊缝0.35 mm×200 μm;(e)焊缝0.15 mm×200 μm图2 钎焊接头金相组织(a)weld of 1.10 mm×200 μm;(b)weld of 0.75 mm×200 μm;(c)weld of 0.50 mm×200 μm;(d)weld of 0.35 mm×200 μm;(e)weld of 0.15 mm×200 μmFig.2 Microstructure of brazing welded joint

3 疲劳试验

3.1 疲劳试验原理

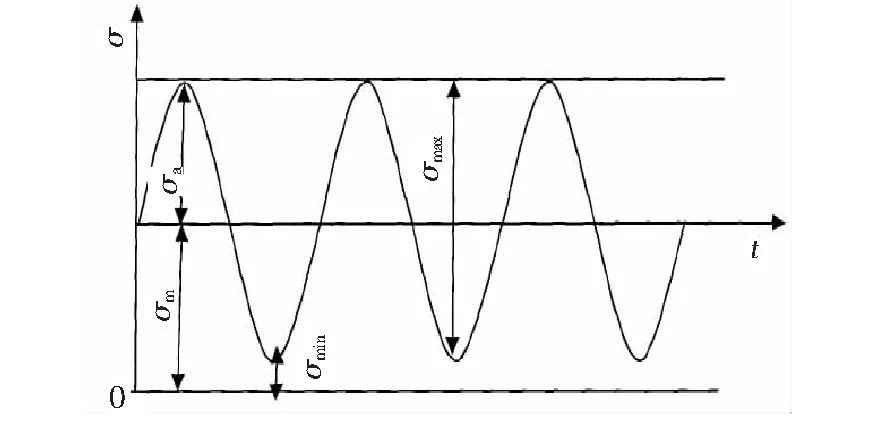

在QBG-100型高频疲劳试验机上对不同中间层厚度的钎焊接头进行高频疲劳实验,以测定接头的疲劳性能,疲劳试样尺寸和形状参照标准 GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》,试样尺寸如图3所示。采用拉-压对称循环交变应力载荷,应力循环系数为R=-1,加载频率100~110Hz,试验加载波形为正弦波如图4所示。

图3 疲劳试样尺寸Fig.3 The size of fatigue specimen

图4 试验所加载荷的正弦波示意图Fig.4 Schematic diagram of sine wave of the test lood

本试验采用对称循环交变应力,其中:

R=Smin/Smax=-1

(1)

Sm=(Smin+Smax)/2=0

(2)

Sa=(Smax-Smin)/2=Smin

(3)

式中:Smin为循环应力中数值最小的应力,MPa;Smax为循环应力中数值最大的应力,MPa;R为应力比;Sm为平均应力,MPa;Sa为应力半幅,MPa。

3.2 疲劳试验结果

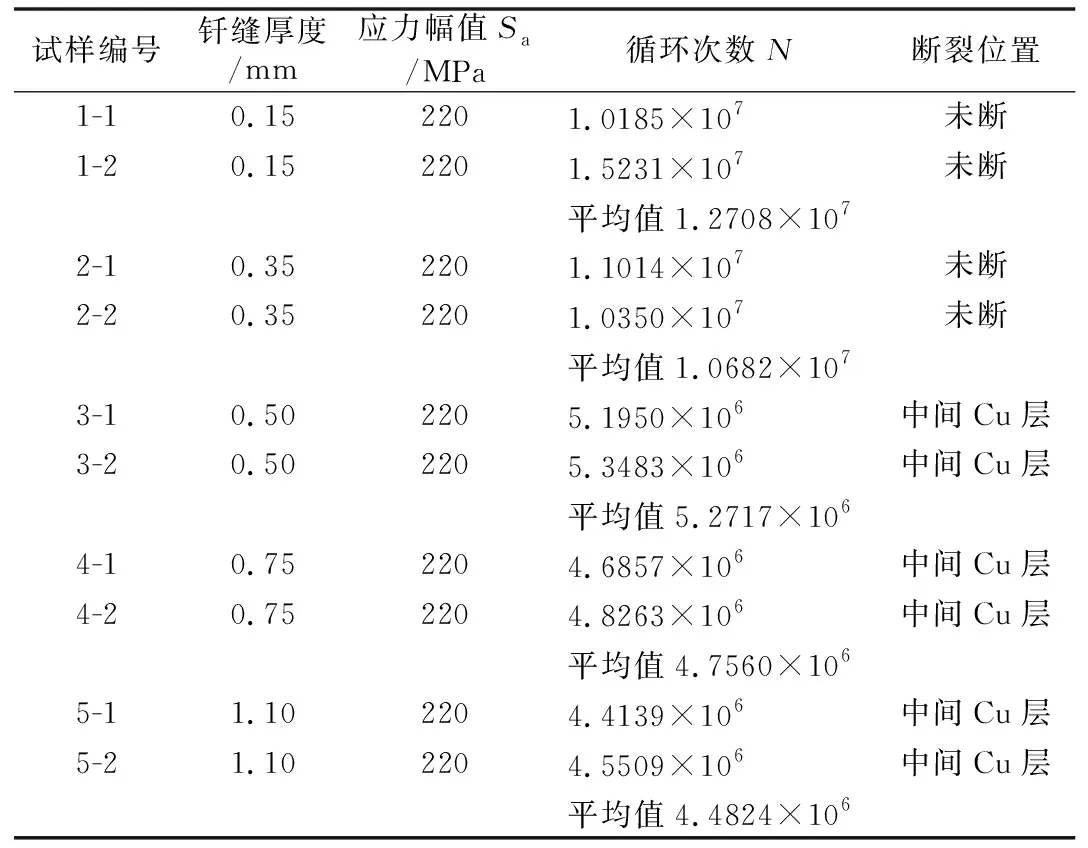

3.2.1 不同焊缝间隙钎焊接头的疲劳试验

在220 MPa应力幅值下,对不同钎焊层厚度的试样进行第一阶段试验,试验结果如表3所示。钎焊层厚度与循坏次数的对应关系如图5所示。由图5可见,随着钎焊层厚度的增加,接头的循坏次数在逐渐减小,疲劳强度逐渐减弱。分析其原因为:随着钎焊厚度的增加,钎料与母材之间的毛细作用减弱;钎焊层厚度较大时,焊缝成分不均匀,在焊缝中心会形成成分偏析,造成焊缝夹杂等缺陷易形成疲劳源。

图5 中间层厚度-循环次数曲线Fig.5 Interlayer thickness-cycle number curve

表3 不同钎焊中间层厚度的钎焊接头高频疲劳试验结果Table 3 Results of the high frequency fatigue tests of brazing joints with different thickness of brazing interlayer

3.2.2不同应力幅值的钎焊接头疲劳试验

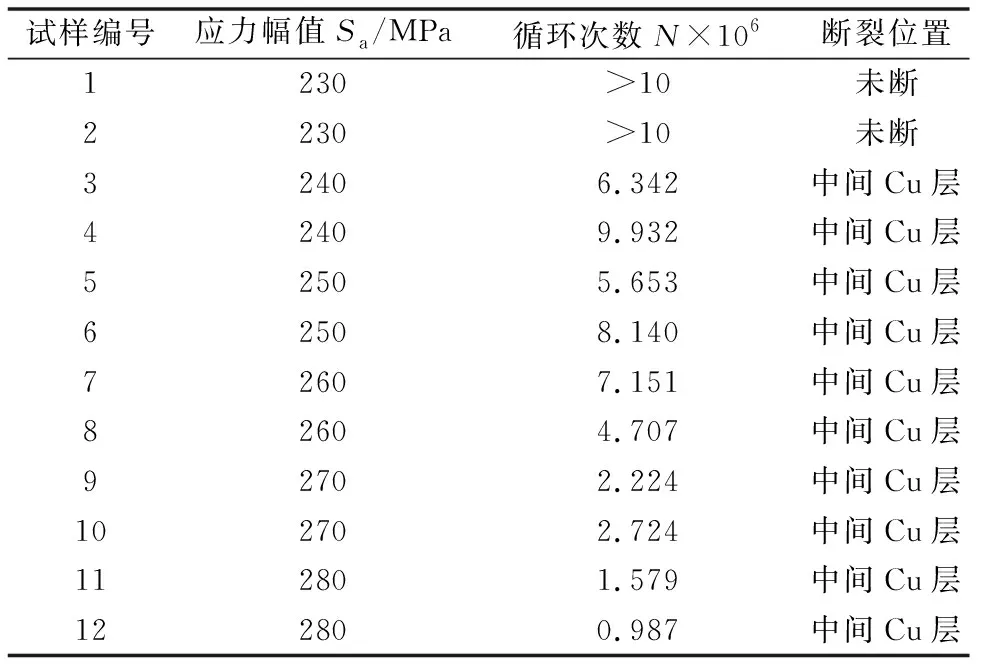

采用不同大小的应力幅值对钎焊中间层厚度为0.35 mm的试样进行疲劳试验,应力幅值分别为270、260、250、240和230 MPa,试验结果如表4 所示。由表4可知,焊接接头的疲劳试样在应力幅值大于240 MPa时,才开始发生断裂,断裂位置均在中间 Cu 层。

表4 不同应力幅值下钎焊接头高频疲劳试验结果Table 4 Results of the high frequency fatigue tests of the brazing joint under different stress amplitude

疲劳强度与循环次数之间的关系,疲劳S-N曲线[9]以指数形式表达为:

Sm·N=C

(4)

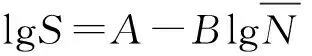

对等号两侧取对数可得:

(5)

式中:S为疲劳强度,MPa,本文用应力幅值Sa表示;N为循环次数;C为拟合常数;m为S-N 曲线斜率。

m=1/B

(6)

C=10A/B

(7)

将不同的疲劳试验结果S1,S2…Sn和对应的m值分别带入式(4)中即可确定C1,C2…Cn的值。 假设有n个数据点P1,P2,……Pn,拟合这n个数据点的直线方程为:

lgN=a+blgS

(8)

式中:a和b是常数。

(9)

(10)

式中:Sj为第j级应力水平下的应力幅值;lgNj为第j级应力水平下疲劳寿命的平均值;n为参与拟合的数据个数。

通过对比 S-N 曲线的直线形式式(5)和式(8)可知,m=-b,C=10a。

用上述方法得lgN与lgS的直线表达式,并求出指定循环次数下相应的疲劳强度和不同应力水平下的疲劳寿命,疲劳试验数据拟合S-N曲线如图 6所示。 由图6可以看出,随着应力幅值的不断减小,焊接接头达到断裂条件所承受的应力循环次数在逐渐增加。当应力幅值达到230 MPa时,试样还没有发生断裂;再增加应力幅值时,试样开始发生断裂,此时对应的应力幅值为材料的疲劳极限,即焊接接头的疲劳极限Smax约为235 MPa。

图6 不同应力幅值下焊接接头S-N曲线Fig.6 The S-N curves of welded joints with different stress amplitude

3.3 疲劳断口分析

对钎焊中间层厚度0.50 mm的试样进行疲劳断口观察,如图7所示。 由图7(a)可以看到,在疲劳断口的表面产生了裂纹源,在裂纹形成后的断面表面平滑。这是由于拉压循环,该部位不断的被摩擦挤压形成的[10]。在连续的拉压循环应力作用下,疲劳过程进入裂纹的扩展阶段,疲劳裂纹第一扩展阶段是一个缓慢的过程,扩展方向与主应力成45°的最大切应力方向扩展,但由于各个晶粒的位向不一样,在扩展过程中,裂纹的扩展方向慢慢和主应力方向垂直,进入第二阶段疲劳裂纹扩展速度相对较快,并且穿晶粒扩展,在电子显微镜下能观察到疲劳辉纹[11-13]。由图7(c)可以看出,疲劳裂纹扩展的第二阶段疲劳裂纹扩展方向垂直于疲劳辉纹,这一阶段的微观形貌体现为断面粗糙,当真实应力达到断裂强度时,试样发生瞬间断裂。由图7(d)可以看出,瞬间断裂区域的断口是典型的韧窝特征[14-15],可以判断其断裂方式为韧性断裂。

(a)宏观形貌; (b) 疲劳源; (c) 扩展区; (d) 瞬断区图7 中间层厚度 0.50 mm 试样的疲劳断口形貌(a) macro morphology; (b)fatigue source; (c) expansion area; (d) instantaneous fracture areaFig.7 The fatigue fracture morphology of sample with interlayer thickness of 0.50 mm

4 结论

采用炉中钎焊的工艺参数,对42CrMo和Q345异种钢采用无氧铜TU1进行焊接。通过对42CrMo和Q345异种钢焊接接头进行高频疲劳试验研究,得出如下结论:

1)在220 MPa应力幅值下,对不同钎焊层厚度试样进行疲劳试验,厚度1.10、0.75和0.50 mm的试样均在焊缝处断裂,而厚度0.35和0.15 mm的试样在循环次数超过107时未发生断裂。随着焊接接头厚度的增加,接头的循坏次数降低,疲劳强度下降。

2)不同应力幅值下,对焊缝厚度为0.35 mm的试样进行疲劳试验,焊接接头疲劳极限约为235 MPa。

3)疲劳试样的断裂位置均在焊缝,说明疲劳破坏对焊接接头存在的缺陷非常敏感。