第一、二、三代轴承钢及其热处理技术的研究进展(十五)

2021-11-09朱祖昌杨弋涛朱闻炜

朱祖昌,杨弋涛,朱闻炜

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072;3.上海轨道交通检测认证(集团)有限公司,上海 200434)

⑤低碳亚共析钢的热-机械处理中双细化组织研究

Song等[186]报道了普通低C-Mn钢(0.22C-0.21Si-0.74Mn-0.004P-0.003S-0.29Al-0.001N,ω%)在低于珠光体完成温度Pf(如823K)下采用大的平面应变温压变形(ε=1.60)和823 K×2 h退火处理获得的超细铁素体F晶粒和均匀分布渗碳体Fe3C微粒组织。这是一种热-机械处理。铁素体F的平均晶粒尺寸为1.3 μm,分布于铁素体F晶粒内部和铁素体F晶粒边界面的微粒渗碳体Fe3C和较大的2维渗碳体Fe3C为5~90 nm和90~350 nm,显微组织如图118(采用JSM-6500 场发射SEM装置)和图 119(应用Philips CM20 TEM设备)所示。图118表示起始组织为铁素体F+珠光体P的亚共析钢采用大的平面应变温压变形(ε =1.60)下的组织变化。图中上面一排表示组织变化示意图,下面一排表示SEM的组织变化。图118中由(a)→(c)表示平面应变温压变形量ε的增大。其中图118(a)为起始组织F+P;图118 (b)表示在受到一定变形量下,先共析铁素体F晶粒和珠光体P区域被拉长,珠光体的渗碳体片层转向与压缩变形的方向垂直,一些珠光体中的渗碳体片层发生碎裂,并发生溶解和球化;图118(c)在经受大变形量后,碎裂渗碳体球化为离散的较大颗粒,分布在铁素体晶粒界面部位,排列于压缩变形的垂直方向上,和阻止晶界沿这一方向的迁移,从而形成拉长形状的晶粒,同时在较大而平的铁素体晶粒内部出现亚晶和析出更为细小渗碳体微粒。这种组织在823 K进行2 h退火后具有稳定性。

图118 0.22C-Mn亚共析钢在823 K下采用大的平面应变温压变形(ε =1.60)下的组织变化,上排为示意图,下排为SEM图Fig.118 The microstructure evolution of 0.22 C-Mn hypo-eutectoid steel deformed by large warm deforming(ε=1.60)at 823 K, upper row: schematic pictures, lower row: SEM images

他们确定临界变形ε≈0.80,进一步增加变形,有利于提高HAGBs的分数和调整铁素体F晶粒的球形形状。图119(a)表示0.22C-Mn亚共析钢在大的平面应变温压变形后立即进行水淬的TEM组织,图119(b)表示不进行水淬随后在823 K退火2 h后的TEM组织,为超细铁素体F和球状渗碳体的组织。通过比较可以看出,F的晶粒尺寸几乎不变,球状渗碳体稍有长大。图119(b)中①和②的尺寸分别为5~90 nm和90~350 nm,为铁素体晶粒内部的细渗碳体颗粒和在铁素体晶粒界面上的比较粗的渗碳体粒子。铁素体F晶粒受到拉长,其形状的纵横比大约为2.8。图119(c)表示该钢在大的平面应变温压变形(ε=1.60)后立即进行水淬的TEM组织,图119(d)表示不进行水淬随后在823 K退火2 h的位错结构TEM组织,进行比较得到,对应的位错数量变化小,HAGBs的分数基本上相同。

图119 0.22 C-Mn钢在ε=1.60变形后立即进行水淬(a)、(c)和不水淬在823 K退火2 h(b)、(d)的TEM组织Fig.119 TEM of 0.22C-Mn steel after large warm deforming(ε=1.60)and immediately water quench(a),(c) and subsequently annealing at 823 K for 2 h (b), (d)

铁素体中大量存在的位错说明再结晶不处于优势地位(即说明位错的回复处于优势地位),其理由为主要发生了连续再结晶,不是不连续再结晶,由于在温压变形中珠光体的渗碳体片层的球化,这种细化的渗碳体颗粒由于Zener钉扎以高的拖曳力,阻止晶粒界面的迁移;另一方面,在F中具有高堆垛层错能的位错回复非常快,这意味着位错重排为形成能量有利晶粒构成的这种先决条件在材料各处容易达到而发生,但是在其后新形成的高角度晶界迅速由于微细粒碳化物的出现而被钉扎住了,则出现不连续再结晶。图120表示在铁素体基体中的位错结构和细小碳化物颗粒,图中的黑色箭头指出受到碳化物颗粒钉扎的位错线情况。

图120 在铁素体基体中的位错结构和细小碳化物颗粒,黑色箭头指出受到碳化物颗粒钉扎的位错线Fig.120 The dislocation structure individual cementite particles inside ferrite matrix,the black arrows point at the cementite particles as they pin a dislocation

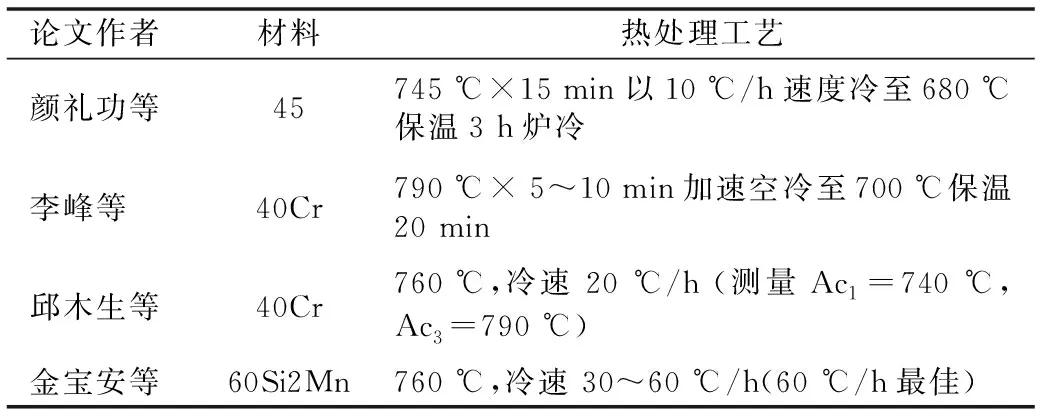

分离型共析转变DET在国内外的研究和应用很多,也很深入。在国内,分离型共析转变(国内常译为离异共析转变)原来主要研究于共析钢、过共析钢和超高碳钢,后来拓展应用于亚共析钢上。颜礼功等[187]2000年首先发表冷轧丝杆用45钢球化退火工艺研究,此后李峰等[188]、邱木生等[189]和金宝安[190]相继发表对40Cr和60Si2Mn等亚共析低合金结构钢的快速球化退火的研究。虽然,还有提出的应用论文更早一些。其中,祝海泉于1992年就提出冷挤压用低碳钢的等温球化退火,1999年闵永安提出冷挤压用20CrNi2Mo齿轮钢的球化退火工艺研究。对上述作者研究的退火工艺列于表23中。另外,还参考了文献[191-204]关于DET在国内的研究和应用等。

表23 国内分离型共析转变在亚共析低合金钢快速球化退火上的研究应用Table 23 The research and applications for quick spherodizing of hypoeutectoid low alloy steels in our country by DET

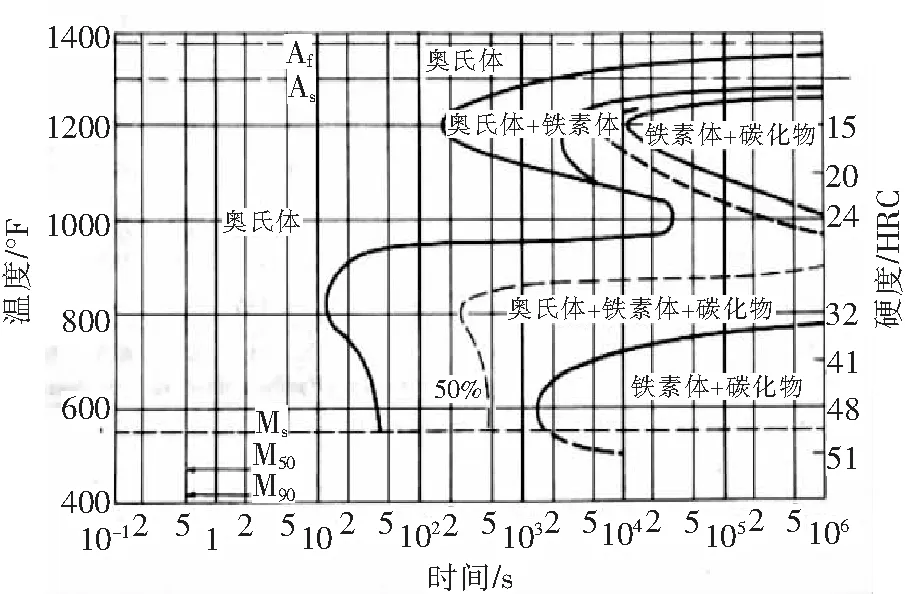

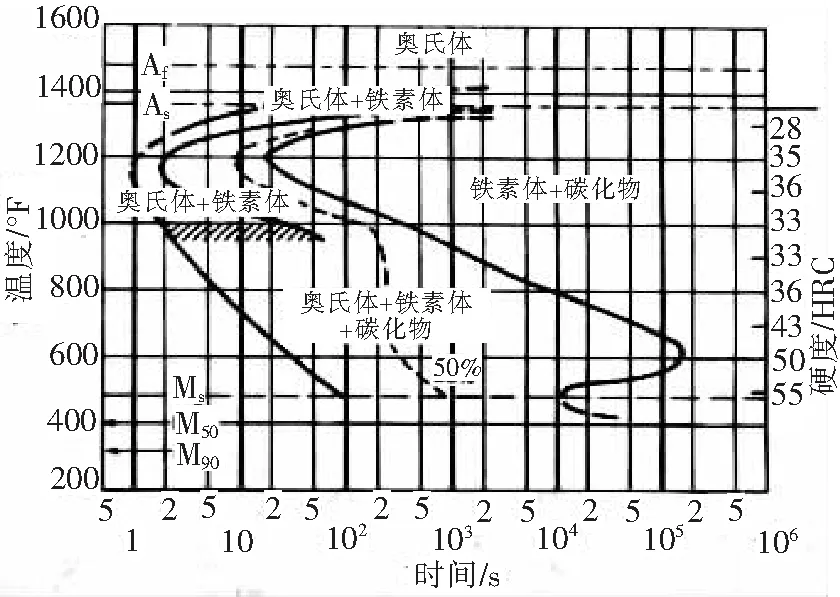

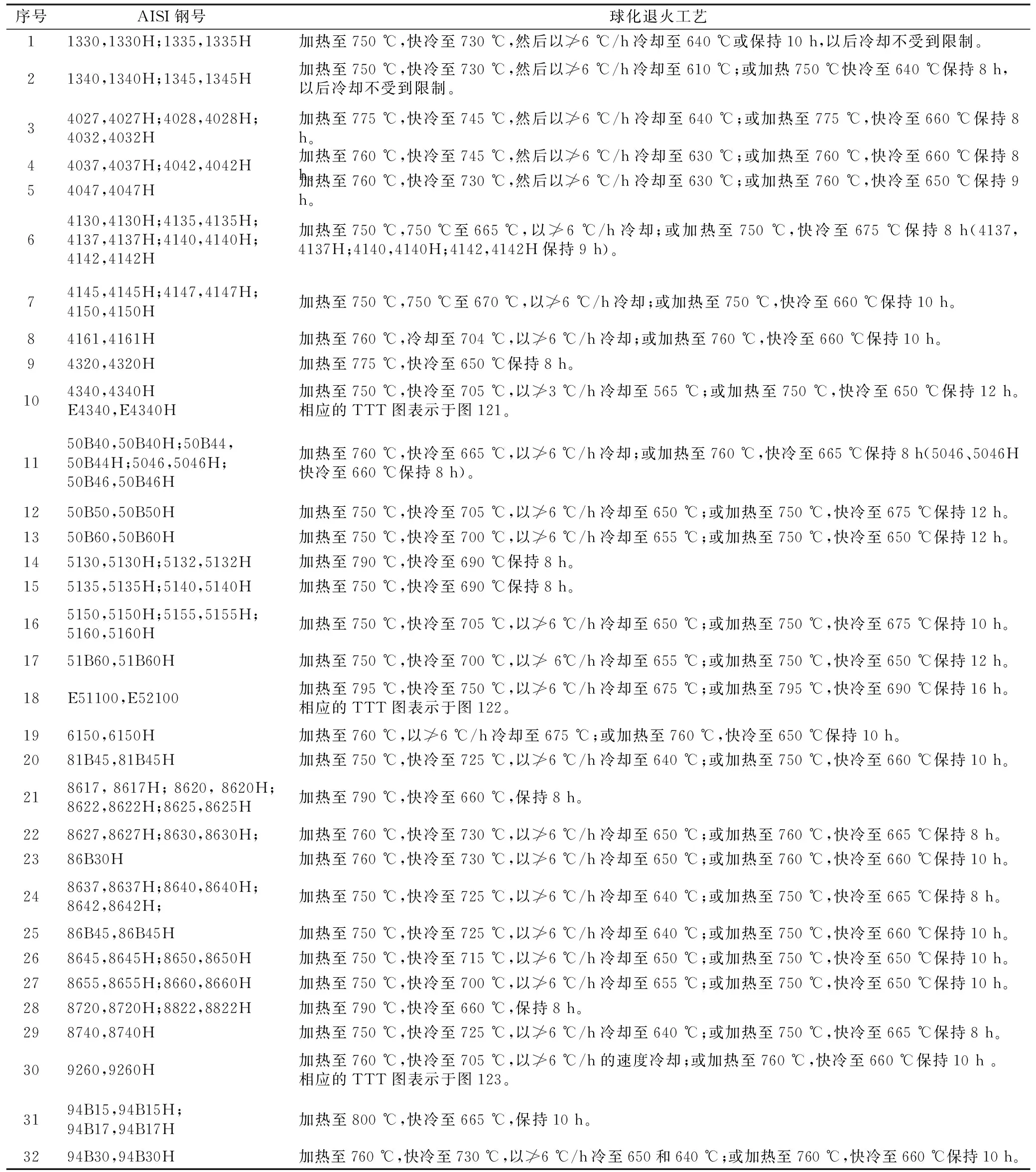

国内随着冷作加工应用的广泛,这种在亚共析钢奥氏体化两相区加热的球化退火工艺开发可能还有很多。但这种工艺作为一种重要的热处理退火工艺至今仍未很好纳入教科书和相关热处理手册中。在美国于1982年和1995年出版的热处理工作者导则(Heat Treater′s Guide-Standard Practices and Procedures for Steel)[132-133]中对适用的亚共析低合金结构钢种采用的获得铁素体+颗粒形状渗碳体的球化退火工艺早已列入。本文对这部分内容以表24进行综合介绍,以有利于这方面工作在国内的开展和普及。

图121 4340钢的TTT曲线Fig.121 The isothermal transformation diagram of 4340 steel

图122 E52100钢的TTT曲线Fig.122 The isothermal transformation diagram of E52100 steel

图123 9260钢的TTT曲线Fig.123 The isothermal transformation diagram of 9260 steel

表24 美国分离型共析转变在亚共析低合金钢的球化退火应用Table 24 The applications for spherodizing of hypoeutectoid low alloy steels in USA by DET

4 高碳铬轴承钢球化退火与国际接轨的开导性研究

我们在前面多次强调,现在人们已愈来愈认识到,组成高碳铬轴承钢的非金属夹杂物体系、碳化物体系和Fe-C-Cr多元合金体系的3个体系中,前二个体系中的非金属夹杂物组成、含量、形态分布和大小以及碳化物含量、形态分布和大小是轴承钢质量的极其重要的影响因素。现在,随着我国钢冶炼技术水准提高和轴承钢纯净度的提高,非金属夹杂物缺陷的影响已经能够得到很大程度改善和已能与国际逐渐接轨的情况下,碳化物体系的影响将正在占据愈益关键的地位。碳化物体系的影响十分明显要通过高碳铬轴承钢中的碳化物均匀度的提高予以改善。实际上,高碳铬轴承钢的碳化物均匀度除了论文[205]指出的碳化物液析、碳化物带状和网状碳化物外,还应包括其球化退火后基体组织中碳化物颗粒的大小、形态和均匀分布的,这个问题将在这一部分以高碳铬轴承钢预备热处理中的球化退火作为重点详细阐明。

球化退火的目的是使热轧的层片状珠光体组织转变为在细微铁素体基体上均匀分布细小合金渗碳体颗粒的球(粒)状珠光体组织,以降低基体材料硬度后获得最佳的切削可加工性,以及减小材料的流变应力来改进冷成形性,并控制碳化物的大小、形态和分布,为最终热处理提供良好的原始组织,使材料在淬火回火的热处理后得到最佳的力学性能和具备优良的滚动疲劳寿命。

4.1 高碳铬轴承钢球化退火显微组织的检测标准

对高碳铬轴承钢的球化退火显微组织的最优良化是很重要的,这已经是成为世界轴承研究工作者的共识。因为在对该钢以后的淬火、回火工艺中对应的工艺参数设计和执行得最好,也是没有办法明显改变碳化物的大小、形态和分布的。要不然,必须要考虑增加碳化物的细化工艺[205-206],但是因为要增加成本而不受到欢迎。

世界上知名的SKF和FAG公司对球化退火显微组织作了很严格的规定。日本在进入世界轴承钢先进行列之前的上世纪50年代后才对球化退火研究获得实用合理的方法。我国按40多年来沿用的退火工艺方法,在对要获得细小C化物颗粒和均匀分布实际上没有非常重视。关于这方面的计算工作,会在下面作详细的进一步说明。

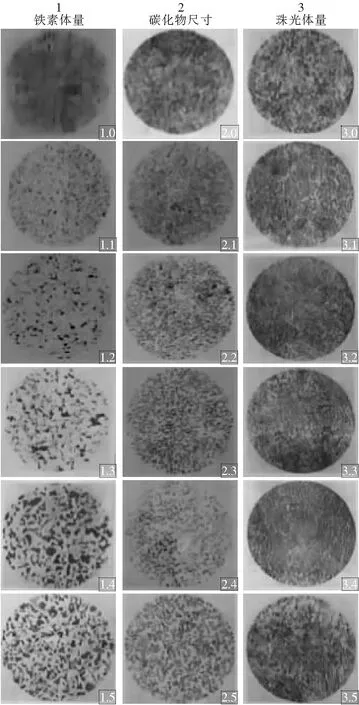

在本论文连载6[206]上介绍过SEP 1520的情况。SEP 1520标准中系列CG 2的球状碳化物大小的图片表示于图124。

图124 SEP1520标准中的关于铁素体、碳化物和珠光体组织的图片Fig.124 Pictures of ferrites, carbide and pearlite in the SEP1520 standard

Schaeffler集团提出的轴承钢100Cr6的球化退火图谱为S 261010,表示于图125中。在Schaeffler集团内,对球化退火结构的标准化程序和标准化评估时,适用于全球范围内的Schaeffler集团现任成员,应用于球化退火供货条件下,对碳钢和滚动轴承钢的碳化物尺寸的评估,如Cf53、C56E2、C80M、100Cr6和100CrMnMo8材料的轴承钢。其数字图表说明中指出,SEP中碳化物尺寸的等级图表仅对碳化物的大小分级,而不对每个观测区域内的碳化物密度分级。分级表给出了碳化物尺寸级别的精细划分,在1000:1放大倍率下,碳化物的数量由158/400 μm2到511/400 μm2按一定的梯度呈现出来。在SEP 1520标准中由CG2.0~CG 2.3的级别又被细分成6级图形,这些图形在Schaeffler分级表中以GKZ 1~6中分别表示。其比较、配置表如表25所示(我们没有收集到更加精细的图片,但在自己的分析工作中已经得到更加精细的图片情况。)

图125 Schaeffler集团的轴承钢100Cr6的球化退火图谱S 261010Fig.125 Standard S 261010 of 100Cr6 bearing steel for FAG Group

表25 SEP和Schaeffler的比较和配置表Table 25 The comparison and disposition table for SEP and Schaeffler

我们收集到美国的“Standard Guide for Defining and Rate the Microstructure of High Carbon Bearing Steels”的ASTM A892-09(Reproved 2020)标准[99]。另外,尽管国内没有引进美国的上述标准导则的附件ASTM Adjunct ADJA0892的图片,但是,我们借用S 261010标准中的数字作为替代,还是可以表示清楚的。

由上述测定标准可以知道,评定碳化物显微组织的级别有两种方法:1)碳化物图片方式,或者更加具体讲为颗粒碳化物大小、分布和形态(2)碳化物密度方式,或者更加具体讲为颗粒碳化物大小、分布和形态。实际上,这两种方式最后都要关系到颗粒碳化物大小、分布和形态的。我国和前苏联的高碳铬轴承钢标准的碳化物图片相互类似,都是按碳化物图片方式的,但是与上述的情况存在不同。

我国对高碳铬轴承钢生产的标准现在有GB/T 18254—2016、GB/T 34891—2017和JB/T 1255—2014。评价这三个标准的先进、科学和合理性,并与发达国家的施行标准做出比较是一项十分重要的工作。目前国内没有很好地进行过这方面的工作,这样就了解不了我国的这些标准与世界先进国家标准之间的差距和落后的一面,一定程度上就不能明确自己应该努力追赶的方向。

4.2 我国高碳铬轴承钢球化退火的显微组织图片的测定

首先从GB/T 18254—2016高碳铬轴承钢球化退火的显微组织图片的测定开始,然后仔细论述与国外的差距。GB/T 18254—2016第5级别图中、GB/T 34891—2017中第1级别图中和JB/T 1255—2014中第1级别图中,都列有高碳铬轴承钢球化退火的显微组织图片,实际上图片都源于JB/T 1255—2014标准,并自2014年10月1日起开始应用。这些图片级别由5个级别组成,标准指出其中2~4级别图是合格的。我们应用Photoshop(PS)方法测定图片中碳化物颗粒的直径大小,并仔细与国外标准中出现的碳化物的形貌作出比较和分析。

测定方法很重要是抓住了图片的像素点的本质。像素可视为整个图像中不可分割的单位,或称为元素,这些像素决定图像在屏幕上所呈现的大小。把照片放大到一定程度,会发现这这张照片是由无数颜色不同,浓淡不一样的不相连的“小点”组成的,这些小点就构成照片的像素。像素点的分布越密集,就能把物体的细微末节表现出来。一张照片的像素越高,照片就越精细,反之像素越低的照片则越粗糙,很多细节就难表现出来。像素点的分布越密集,要求拍摄图像的设备的分辨率应该越高。

首先采用以洛阳轴研科技股份有限公司名义出版的“滚动轴承 高碳铬轴承钢零件热处理技术条件评级图谱”照片版本(以下简称照片版本金相图谱)[206]的JB/T 1255—2014照片金相图谱的球化退火4级组织图片。按照下列步绪进行操作:

1)图片实际直径为78 mm,确定为逻辑长度;

2)开启Photoshop(PS)文件和打开4级图像图片;

3)点击图像→分析→设置比例参数→自定,测得评级图直径的像素长度(630 mm);

4)之后在测量比例对话框中分别填上测量值(像素长度为630,逻辑长度为78,逻辑单位中将像素改为mm),即可测得图像的逻辑长度;

5)测量比例已设置完成,再点开PS右上角的导航器,可以将图片任意放大,选定适合自己操作的对象,对图片上的碳化物颗粒大小逐一加以测量;

6)点测量记录可以自动记录测量值,直到测量完成,进行导出和储存。