喷油参数对重型柴油机喷油器喷油规律的影响

2021-11-08罗福强孙雨王楚翘金天宇

罗福强,孙雨,王楚翘,金天宇

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

0 引言

随着能源危机与环境污染问题的日益严重,相关法规对柴油机性能提出了越来越高的要求[1-2]。喷油器作为燃油喷射系统组成的关键部件,喷嘴内部流动影响缸内喷雾的发展与可燃混合气的形成,进一步影响柴油机的燃烧效率及CO、HC等污染物的排放[3- 4]。因此对喷油器结构尺寸的研究是柴油机燃油喷射系统优化改进的重要内容[5]。此外,柴油机喷油压力和喷油脉宽影响着喷油器喷油特性,进一步影响发动机性能[6-7]。在柴油机设计过程中,喷油特性非常重要[8],因此国内外学者对各孔喷油规律的测试设备及方法进行了大量研究。目前常用的方法有Bosch长管法[9-10]、Zeuch法[11-12]、电荷测量方法[13]和激光多普勒风速法[14]。但由于喷嘴结构差异、加工过程中产生误差,以及各喷孔内部针阀运动偏心,各孔喷油规律之间存在一定的差异[12,15]。上述方法能够比较准确地测量多孔喷油器总的喷油规律,但不易测量比较多孔喷油器各孔喷油规律之间的差异。对于多孔喷油器,各个喷油孔间的喷射速率差异会导致燃料在时间及空间上的分布不均,从而影响燃烧品质,降低柴油发动机的排放特性。为了研究多孔喷油器各孔喷油之间的差异。GOVENDER等[16]提出测量喷雾动量的方法测量各孔喷油规律,根据动量守恒定律,得出燃油喷雾冲击力与喷雾动量通量的关系,求解喷油器喷油规律。PAYRI等[17]通过动量法研究了多孔喷油器各孔之间喷油特性之间的差异,结果表明:动量法能够有效的研究多孔喷油器各孔间喷油过程差异。PAYRI等[18]在高压共轨燃油喷射系统上,搭建了喷雾动量测试台架,分析了汽油和柴油两种不同燃油的喷雾动量。测试结果表明:汽油与柴油的喷雾动量与喷油压力相关,由于两种燃油燃油特性的差异,汽油的喷雾动量小于柴油的喷雾动量且汽油的动量曲线结束时刻相比于柴油喷油终点稍有提前。GANIPPA等[19]研究了单孔圆柱形喷孔的流量系数。研究结果表明:当针阀上升和下落阶段时,喷孔内压力波动较大,流量系数的波动十分明显,而当针阀抬升至最大升程处时,流量系数波动减小,平均波动系数约为0.75,并且在喷油压力较小时,空穴对流量系数起主要影响作用。POSTRIOTI等[20]研究了喷雾总动量的测量和喷雾动量演化过程。结果表明:在喷雾演变之后,随着传感器距喷嘴出口距离的增加,气相动量在总喷射动量中占主导地位。DU等[21]通过圆柱形与渐缩形喷孔研究空化对于动量法的影响,研究表明:圆柱形喷嘴(空化)积分喷油量会被高估。SANGIAH等[22]对多孔喷油器的喷雾进行了测量,喷油压力的波动对质量流量影响较大,对喷孔的流量系数影响较小,喷雾动量随喷油压力的波动而变化,并指出喷雾动量法是测量高轨压下喷孔内部流动瞬态特性的重要方法之一。

由于中低速大型柴油机循环喷油量大,喷雾动量大,且高压共轨系统的发展对循环喷油量控制精度要求高,因此对测试系统的搭建提出了更高的要求,但上述动量法研究多集中于小型喷油器,对大型柴油机喷油器的研究有限。因此本文针对某中低速大型柴油机喷油器进行研究,进一步完善喷油规律测试系统,根据各孔循环喷油量验证了测试台架的准确性,选取了3种不同孔径的喷油器分析喷油压力、喷油脉宽和不同喷孔直径对各孔喷油规律的影响。

1 试验简介

1.1 测量方法

喷孔出口处的瞬时喷油速率与喷雾动量(冲量)可用如下定义:

(1)

(2)

由动量守恒定律可知,当燃油油束的轴线垂直于传感器表面且整束喷雾完全击打在目标板上,那么可得出所测喷雾冲击力等于喷孔出口的喷雾动量流(冲量),因此:

(3)

式中,τs为喷雾从喷孔出口到传感器目标板距离的延长时间。

喷嘴内部的瞬时流量可表达为

(4)

根据伯努利方程可以得到喷嘴的理论流量:

(5)

式中,Δp(t)为喷孔入口处与喷孔出口处的压力差。

喷孔的流量系数为

(6)

喷油器各孔循环喷油量

(7)

1.2 试验设备

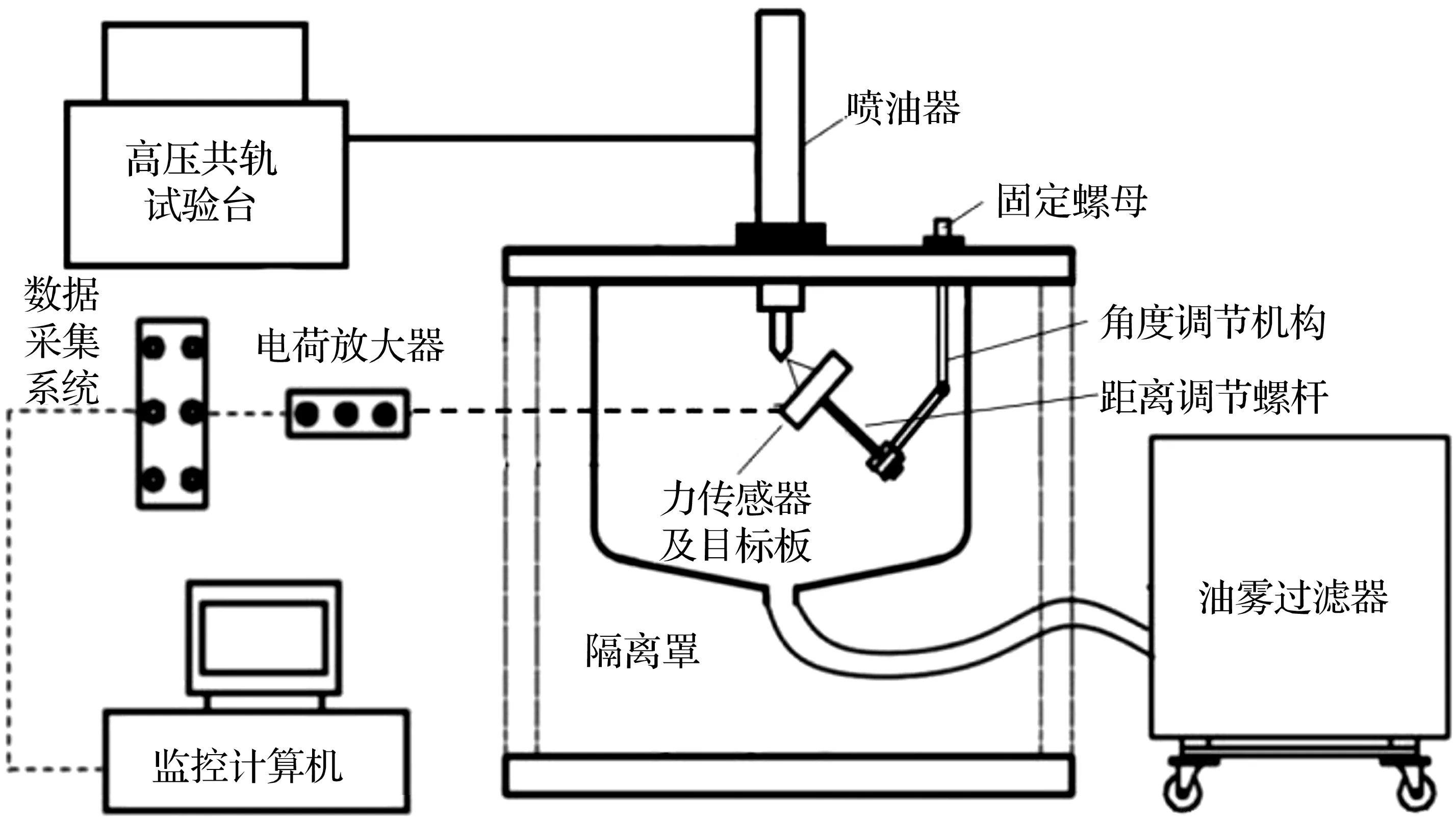

动量法各孔喷油规律测试系统如图1所示,将喷油器固定在喷雾测试柜顶部,并用螺栓将夹板拧紧固定,防止喷油器在测试过程中移动。测试柜顶部有定位孔,能够确保喷雾之间的夹角与传感器支架夹角相同,确保喷雾喷射方向与传感器安装方向一致。将力传感器固定在特制的支架上,通过角度调节旋钮调节传感器中心轴线角度,保证传感器轴线与喷孔轴线对中,使喷雾垂直击打在传感器目标板表面,通过调节螺杆长度控制传感器目标板表面与喷孔出口处的距离L,喷雾测试柜内部使用有机玻璃罩将喷油器头部与外界环境隔离,减少外界环境对采集结果的影响,同时防止喷雾溢散,保证试验的安全性。通过细长软管连接玻璃罩底部和油雾过滤器,对喷雾进行采集回收。试验中通过高压共轨试验台架控制喷油器喷油参数,喷雾从喷油器出口喷射击打在传感器表面产生电荷信号,并将信号输入电荷放大器转换放大输出为电压信号,电压信号经数据采集板采集并保存到监控计算机,并对采集到试验数据进行计算分析。

图1 动量法各孔喷油规律测试系统

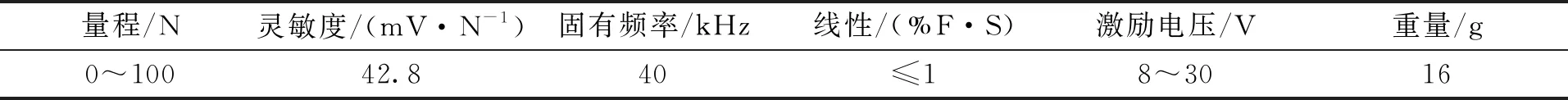

由于大功率柴油机喷油器循环喷油量范围大,喷雾冲击力大,试验用传感器要求量程大,精度高。本次试验选用的压电晶体式压力传感器具体参数见表1。

表1 压电晶体式压力传感器具体参数

2 试验结果分析

2.1 喷油脉宽对喷油器喷油规律的影响

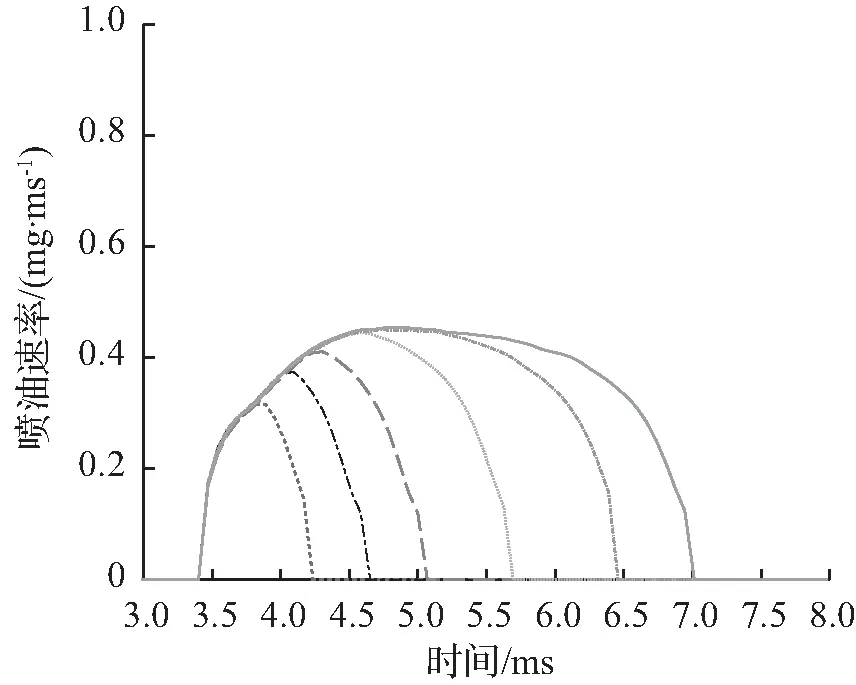

喷油压力为80 MPa与160 MPa,喷油脉宽分别为800、1 000、1 200、1 500、2 000、2 500 μs时,喷油压力为80 MPa和160 MPa下不同脉宽的喷油规律如图2所示,在相同喷油压力下,随着喷油脉宽的增加,喷油持续期增大,但并非线性增加。针阀在上升和下降阶段,喷油规律曲线斜率基本一致,喷油规律曲线由三角波往矩形波过渡。当喷油压力为80 MPa时,小脉宽情况(800~1200 μs)下,随着喷油脉宽的增大,喷油速率增大,喷油速率最大值对应时刻往后延迟。这是由于小脉宽时,针阀处于未完全打开状态。喷油速率受到燃油节流面积(喷油时针阀与针阀座之间形成的约束面积)的影响,随着喷油脉宽增加,针阀升程增大,燃油节流面积增大,喷油速率增大。当喷油脉宽为1 500~2 500 μs时,针阀有足够时间抬升至最大升程处,喷油速率喷油器针阀抬起并至最大升程处保持稳定,不同喷油脉宽下各孔喷油速率峰值基本保持不变,各孔喷油规律曲线趋势相似。当喷油压力为160 MPa时,可以得到与80 MPa相似的结论,但相比于80 MPa时喷油规律,喷油速率达到峰值时喷油脉宽由1 500 μs提前至1 000 μs,这说明160 MPa时,针阀响应速度更快并提前达到稳定状态。

(a) 喷油压力80 MPa

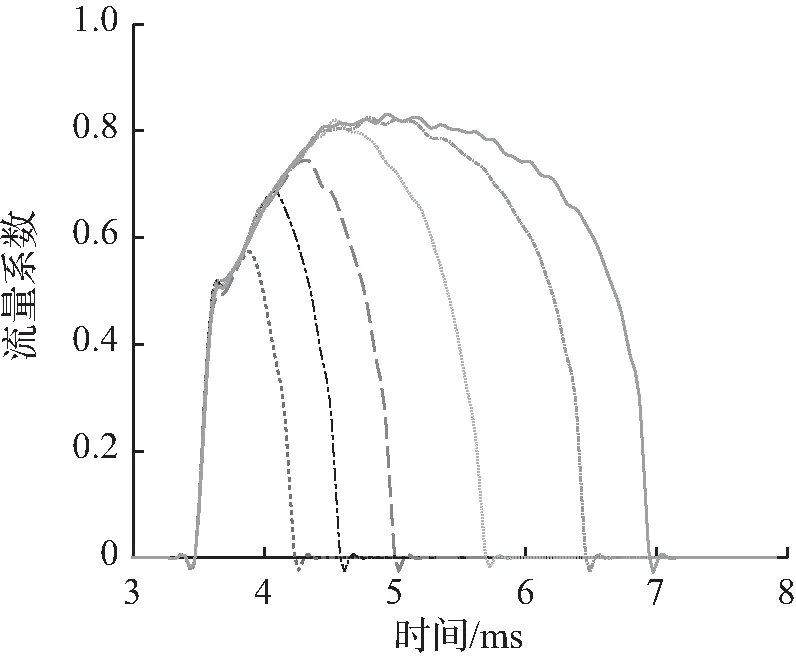

图3为喷油压力为80 MPa和160 MPa下不同喷油脉宽下的流量系数。喷油压力为80 MPa,脉宽为800~1 200 μs时,随着喷油脉宽的增加,喷孔流量系数也随之增大,燃油有效流通面积增大,喷油持续期也随之增加,但并非线性增加。由于电磁阀控制电流始点相同,系统液力响应不变,所以不同脉宽下针阀开启喷孔时刻相同,关闭时刻往后延迟,喷油脉宽仅影响喷孔关闭时刻。当喷油脉宽为1 500~2 500 μs。针阀有足够时间抬升至最大升程处,喷孔流量系数峰值保持不变。此外,不同喷油脉宽时,流量系数在喷油初始阶段保持一致,这表明针阀在抬起到相同位置时,喷孔内部空化趋于一致。当喷油压力为160 MPa时,结论于80 MPa相似,但流量系数到达峰值时,喷油脉宽提前至1 000 μs。这表明高喷油压力时,喷嘴内部流场发展更快,并提前到达较为稳定的状态,这与喷油规律得出的结论相对应。

(a) 喷油压力80 MPa

2.2 喷油压力对喷油器喷油规律的影响

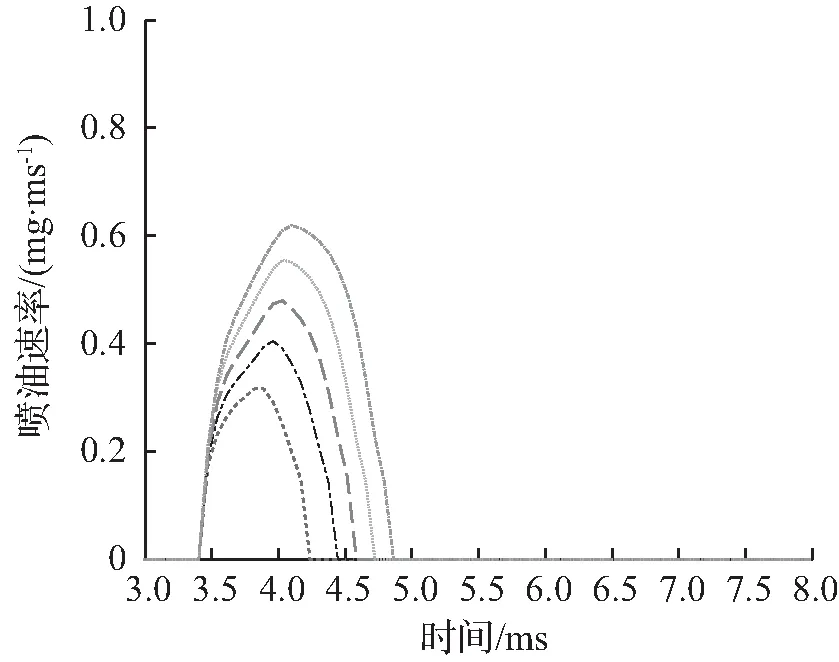

图4为喷油脉宽为800 μs和2 500 μs时不同喷油压力下的喷油规律规律测量结果,由图4可知, 随着喷油压力的增大,喷油器各孔喷油速率也随之增大,喷油速率上升的速率越快,斜率越大。当喷油脉宽为800 μs时,喷油速率曲线为“三角波”趋势,随着喷油压力的增大,各孔喷油速率峰值对应时刻往后延迟,各孔喷油终点往后延迟,由4.12 ms(喷油压力为80 MPa)延迟到4.72 ms(喷油压力为160 MPa)。这说明在高喷射压力下,针阀的响应速度更快,可以达到更大的针阀升程,针阀打开时间延长,喷油持续期增大。当喷油脉宽为2 500 μs,喷油速率随着喷油压力的增大而增大,但喷油持续期保持不变,这是由于喷油脉宽为2 500 μs时针阀有足够的时间抬升并维持在最大升程处。喷油速率峰值对应时刻随着喷油压力增大而提前,这同样说明了高喷射压力下,针阀的响应速度更快,针阀可以更快到达稳定状态。

(a) 喷油脉宽为800 μs

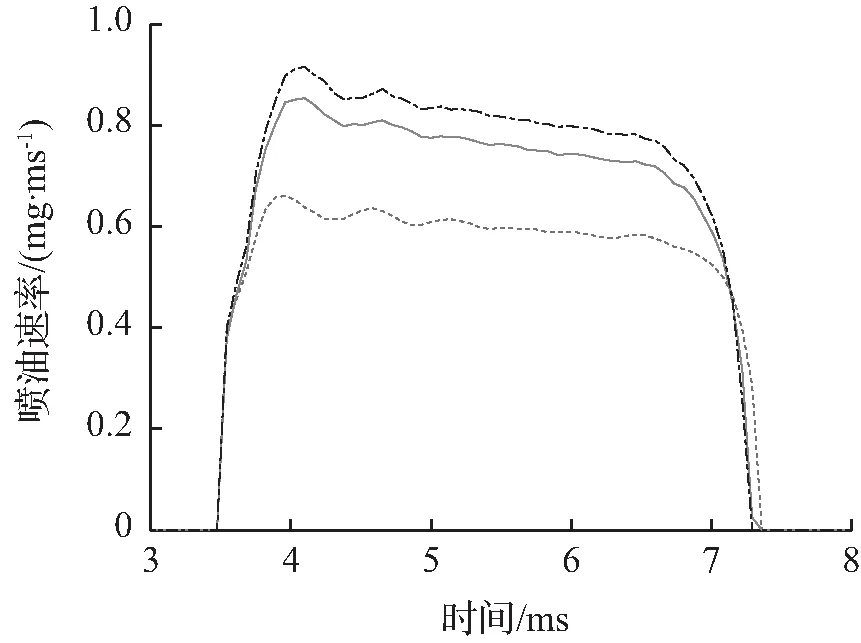

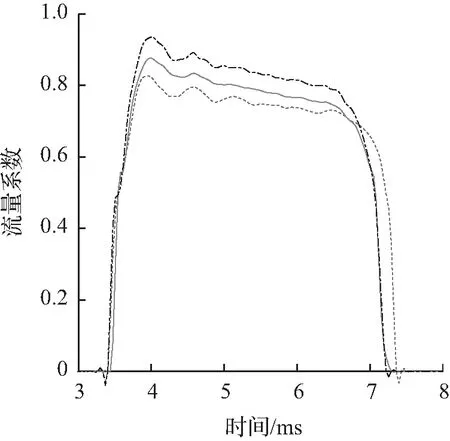

图5为喷油脉宽为800 μs和2 500 μs时不同喷油压力下的流量系数。当喷油脉宽为800 μs时,随着喷油压力的增加,流量系数最大值由0.55增大至0.80,喷嘴有效流通面积增大,空化效应更弱,流量系数最大值对应时刻往后延迟,喷油终点往后延迟,喷油持续期增大,这是由于喷油脉宽800 μs时,针阀并未达到最大升程。随着喷油压力的逐渐增加,在相同弹簧预紧力下,针阀运动达到的最大升程越大,从而导致燃油有效流通面积越大。当喷油脉宽为2 500 μs时,在喷油初期,针阀的动态响应越快,相同时间内针阀升程越大,燃油流通面积越大,流量系数随着喷油压力的升高而增大,并且流量系数最大值对应时刻提前。针阀全开稳定阶段,不同喷油压力下流量系数差值相比于800 μs时减小,流量系数最大值由0.77增大至0.85,针阀稳定阶段时流量系数在0.8左右,针阀全开状态下,喷嘴流量系数受压力影响较小。而根据伯努利方程,喷油速率随着喷孔两端压差的增大而增大,喷油压力的升高对流量系数的影响小于对喷油规律的影响。

(a) 喷油脉宽为800 μs

2.3 喷孔直径对喷油器喷油规律的影响

图6为喷油压力为140 MPa与160 MPa下喷油规律随着喷孔直径的变化。可以看出,随着喷孔孔径的增大,喷油速率增大,喷油器循环喷油量增大,但喷油速率持续期减小,喷油速率最大值对应的时刻延迟,这是由于随着针阀抬起过程中,受到喷孔直径的限制,针阀上升阶段后期,针阀升程对喷油速率的提高不再起主要作用。而随着孔径的增加,与喷孔截面面积相对应的针阀密封锥面处燃油节流面积的变大,导致到达喷油速率最大值对应时刻的针阀升程更大,所以喷油速率最大值对应时刻延迟。喷孔直径越大,喷油速率的波动越大,且喷油持续期内下降的幅度越大。这是由于喷孔直径越大,喷油速率越高,喷油器内燃油量减少越快,导致喷油器内压力降低幅度越大,与此同时,喷孔直径越大,喷油器针阀下落过程中受到的阻力越小,针阀落座速度大,喷油终点提前。

(a) 喷油压力为140 MPa

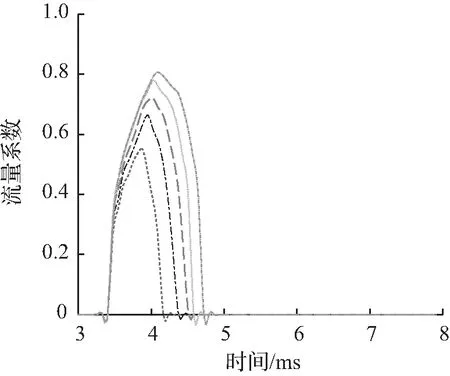

图7为喷油压力为140 MPa与160 MPa下流量系数随着喷孔直径的变化,当喷孔的直径增大时,喷孔的流量系数增大,喷孔内流量系数波动增大,流量系数最大值对应时刻延迟,喷孔的燃油流通面积增大,空化效应减弱。在160 MPa的压力和dmm的直径下,喷嘴的流量系数几乎为1,这意味着喷嘴中空化效应较弱。直径的增加削弱了壁对燃料的限制,减小了喷孔内低压区域的形成,增加了燃油流通面积,喷孔喷油速率增大,并且空化现象减弱。

(a) 喷油压力为140 MPa

3 结论

本文通过自行搭建的各孔喷油规律测试系统,并在测试系统的准确性得到验证的基础上,测量了多孔喷油器各孔喷油规律。研究了喷油压力,喷油脉宽以及不同喷孔直径对喷油器喷油规律的影响。所得主要结论如下:

① 随着喷油脉宽的增加,喷油速率和流量系数在喷油初期发展趋势保持一致,喷油始点不变,喷油持续期增加。

② 随着喷油压力的增加,喷油速率和流量系数增大,喷嘴有效流通面积增大,空化效应更弱。高压力下针阀动态响应更快并提前达到稳定状态。

③ 随着喷嘴孔的直径增大,喷孔的喷油速率与流量系数增大。喷油速率最大值对应时刻延迟,喷油持续期减小。