加铺型就地热再生层间热结合性能试验分析

2021-11-08苏卫国伍勇辉吴启槟

苏卫国,伍勇辉,吴启槟

(华南理工大学 土木与交通学院, 广东 广州 510640)

0 引言

对于破损旧沥青路面修复一般可以选择热拌沥青面层直接铺装,或采用铣刨重铺。表面直接加铺技术施工效率极高,使得路面防滑性能得到恢复,抑制水分渗透。不过在旧路面病害未彻底处理的条件下加铺,容易出现反射裂缝现象,此时路面的连续性将会受到严重的破坏,而从超薄磨耗层角度来说,将会降低其使用的耐久性。同时两层属于冷结合,当厚度足够时,结构层作用才可以充分发挥。考虑到旧沥青混合料的循环再生,现在又出现了一种集成加铺的就地热再生技术,100%利用旧路面层,再生加铺后获得等效厚度的新沥青混凝土面层。加铺型就地热再生技术实际应用中,就是加热以及耙松旧路面表面层(30~40 mm),此阶段还需要实现20 mm超薄高性能磨耗层同步铺设,从而真正的实现热结合,形成60 mm厚的再生加铺整体结构层。通过就地热再生耙松使得原沥青路面裂缝等病害被有效消除,在热拌沥青混和料(hot mixture asphalt, HMA)覆盖层同步加铺后,使得两层热态粘结,道路路用性能在很大程度上得到恢复,增加了使用寿命。这种解决方案的关键即是层间的结合效果,其优劣将影响路面结构的承载能力及道路的整体性能和使用寿命。为此,本文通过剪切实验和拉拔实验来对热结合与传统HMA加铺的层间结合效果进行评价研究。

1 试验概况

1.1 层间强度影响因素

层间结合部分可认为是一个特殊混合结构,强度构成包括了粘结力、摩擦和嵌挤力。因而可将层间强度形成因素进行总结:

① 层间界面集料相互嵌挤

采用传统磨耗层加铺,为了更好的粘结于旧路面,普遍采用的就是高粘性乳化沥青,界面强度主要由乳化沥青粘附作用提供。热再生后实现磨耗层同步加铺,集料热态嵌入,层间界面的抗剪强度显著提高。

② 层间界面沥青的粘附作用

混合料自身沥青与集料所提供的黏附力以及层间沥青的粘结作用,这对于层间强度皆存在着一定的影响。沥青具有相对较高的粘性,使得沥青层结合强度显著提高;保证层间沥青具有合适的含量,使得层间联结更为紧密。

③ 沥青混合料的级配组合

级配组合也会影响到层间强度形成,骨架空隙型结构等不同结构类型混合料在热态下实现层间结合,这在一定程度上会影响嵌入深度。沥青混合料结构类型相同,存在着差异的公称最大粒径,或具有不同的油石比,在这种情形下结构的结合强度也会有所不同。

1.2 材料设计

1.2.1 沥青

沥青采用广州南粤牌SBS改性沥青,路用性能分级为PG76—22, 按照《公路沥青路面施工技术规范》(JTG F40—2004)对沥青及制备的乳化沥青性能进行相应指标的检验(表1、表2)。

表1 SBS改性沥青性能指标

表2 乳化沥青性能指标

1.2.2 级配设计

根据《公路沥青路面施工技术规范》(JTG F40—2004)进行相关设计指标、性能指标的测试。通过马歇尔试验确定混合料最佳油石比,SMA-10通过析漏及飞散进行油石比确定。AC-13最佳油石比为4.9%,SMA-10最佳沥青用量为6.5%,沥青混合料的矿料通过筛孔的质量百分数见表3。

表3 沥青混合料的矿料通过筛孔的质量百分数

2 热结合嵌入深度的研究

2.1 层间嵌入深度与温度关系试验

热态下沥青混合料的层间结合,形成的齿状嵌入并不规则,在各种结合温度下,制作成型双层马歇尔试件。顺着直径方向采用20 mm宽锡纸的进行布设,后续试验所展开的剖切主要顺着锡纸长度方向,在对上下层结构分层时主要选择采用锡纸位置进行辨别。对每个样品剖面选取8个相邻波峰和波谷到下边界的高度差进行测量,这一过程中所选用的工具为游标卡尺,对其平均值进行计算,此时也就获得了层间嵌入深度。锡纸布设和嵌入深度测量如图1所示。

图1 加铺型热再生层间嵌入深度测量

在各种摊铺结合温度的条件下,全方位的分析其与加铺型热再生层间嵌入深度间的关联性,为了真正的掌握其中的规律,采取双层击实成型试验研究,主要试验过程为:

① 在此次试验中主要选择采用了双层马歇尔试件:具体即为SMA-10(23.5 mm) + AC-13(40 mm)。

② 将混合料AC-13按击实后大约40 mm高度的比例放入,首先需要开展预击实,总共进行的次数为15次,对击实功进行分析可知,其与熨平板对再生层所进行的预压实是等价的[1],AC-13试件在完成了处理后,后续就可以进行20 mm宽度锡箔纸带的布设,锡箔纸布置形式及布置位置分别如图2和图3所示。将AC-13试件带模具转移到烘箱保温,该环节总共持续的时间为1 h。

图2 锡箔纸布置形式

图3 锡箔纸布置位置

③ 在160、140、120、100 ℃的温度条件下分别取出试件,将上面层160 ℃混合料加铺到其中,此时需要开展正反击实,总共进行的次数为75次,针对热结合作用下,相应的嵌入效果进行模拟;分别选择不同温度下的3个试件切割,主要目的是对嵌入深度进行测量。

④ 传统加铺试件成型:AC-13混合料在试验中需要施加双面击实,总共进行的次数为50次。等待AC-13底层温度降低到25 ℃,将粘层油均匀撒布,试模中添加保温到160 ℃的上面层混合料SMA-10(击实后将会达到约23.5 mm的高度),此时开展正反击实,总共进行的次数为50次。

⑤ 顺着锡纸中部长度方向来将试件切开,以锡纸位置分辨上下层结构。采用游标卡尺测量层间嵌入深度,同时还需要对结果进行严格的记录。

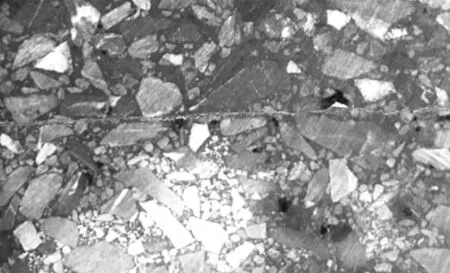

实施热结合击实,总共进行的次数为90次,实施传统加铺击实,总共进行的次数为100次。后一种方法要多击实10次。成型方式不同,但击实总次数具有相对较小的差异,使得材料的击实功是基本相同的。图4和图5所示分别为热结合层间黏结图和传统加铺层间连接图。

图4 热结合层间黏结

图5 传统加铺层间连接

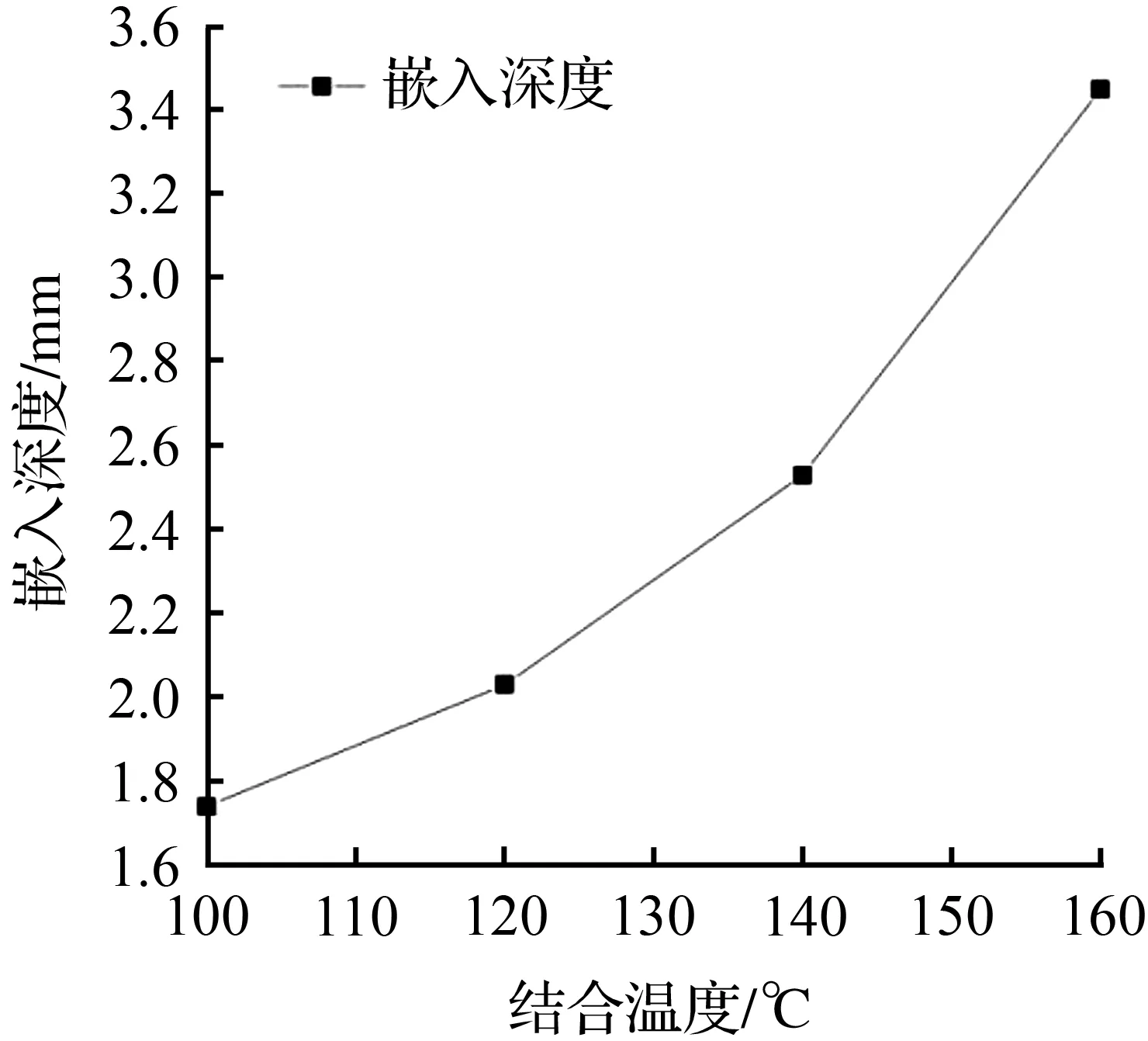

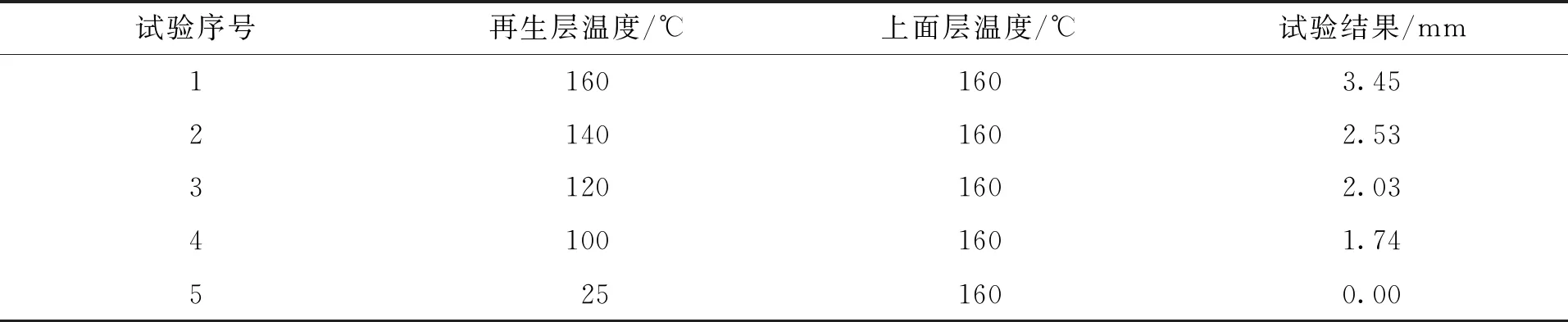

层间嵌入深度随结合温度的变化如图6所示,温度变化与层间嵌挤深度试验结果见表4,分析图6和表4可知,160 ℃的层间嵌入深度要更大,经过分析后可以发现其嵌入深度比100 ℃有98.3%的提升。而对于传统超薄加铺来讲,其具有极小的嵌入深度,近乎为0,对加铺所获得的层间嵌入深度进行分析可知,其与加铺方式有紧密的关联性,其大小很大程度上取决于底层材料的结合温度。

图6 层间嵌入深度随结合温度的变化

表4 温度变化与层间嵌挤深度试验结果

3 热结合条件下层间黏结性能评价

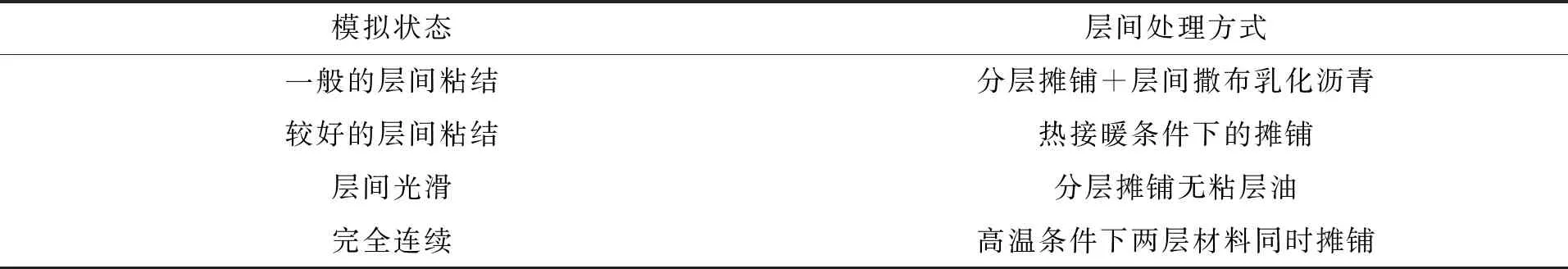

3.1 评估界面粘合的试验方案

国内相关试验标准以及测试方法并不统一。沥青路面破坏多源自于剪切等作用。依据损伤形式来源的差异,不同地区研究者开发了不同的试验仪器进行相关试验。

综合国内外目前采用的评估界面粘合的试验方法,试验如下:①不存在法向应力条件下以直接剪切粘结作为重点内容所展开的试验;②施加正应力以直接剪切粘结作为重点内容所展开的试验;③DST试验;④以倾斜剪切作为重点内容所展开的试验;⑤以扭矩粘结作为重点内容所展开的试验;⑥以原位扭转粘结作为重点内容所展开的试验;⑦以直接拉伸粘结作为重点内容所展开的试验;⑧以间接拉伸粘结作为重点内容所展开的试验;⑨以原位拉伸粘结作为重点内容所展开的试验;⑩以3点剪切粘结作为重点内容所展开的试验;以4点剪切粘结作为重点内容所展开的试验[2]。

国内扭转试验、剪切试验等较为常用,此次课题研究中主要选择直剪试验以及拉拔试验评价集成结构热结合效果,室内试验条件见表5。

表5 室内试验条件

3.2 层间直剪试验

直接剪切试验较为常用。将剪切位移速率施加到双层试样的界面处,最终将会达到界面破坏。此时就可以得到剪切强度,以此作为指标,进而实现对材料粘合特征的评价。试件成型在制作马歇尔试件的过程中,此次试验中主要选择采用了SMA-10(23.5 mm)+AC-13( 40 mm)。

而对于沥青混合料研究来讲,很多学者以摩尔-库仑理论作为理论方法对象,基于该理论来评定其抗剪强度。抗剪强度主要源自于粘附力、摩擦阻力[3],其公式如下:

τ=c+σtanφ,

(1)

式中,τ为材料抗剪强度,MPa;c为材料粘结力,MPa;σ为法向应力,MPa;φ为材料内磨擦角,rad。

当前直接剪切试验设备主要包括了以下类型,一类为围绕单纯直接剪切所展开的试验,另一类就是施加以正应力进行的直剪试验。此次试验中所选择采用的夹具如图7所示, 正应力施加的强度值在此次试验中具体为0.7 MPa。每组至少需要展开3次试验,热结合的剪切破坏和含粘层油界面的剪切破坏情况分别如图8和图9所示,剪切试验结果见表6。

图7 剪切夹具细部结构图

表6 剪切试验结果

图8 热结合的剪切破坏

图9 含粘层油界面的剪切破坏

在破坏性实验中,为了将加载作用下蠕变影响有效的降低,主要采用的方式就是快速加载,加载速率在此次实验中主要选择取用50 mm/min的剪切速率。对双层马歇尔试样进行测试,以此来展开粘结强度的评估,层间粘结强度基于公式(2)~(4)进行计算。

δ=F/S,

(2)

ε=Δl/L,

(3)

GS=δ/ε,

(4)

式中,F为材料损坏最大剪力,N;S为受剪面积,m2;δ为抗剪强度,Pa;Δl为最大剪切力时的竖向位移,mm;L为竖向长度,mm;ε为应变;GS为最大剪切模量,Pa。

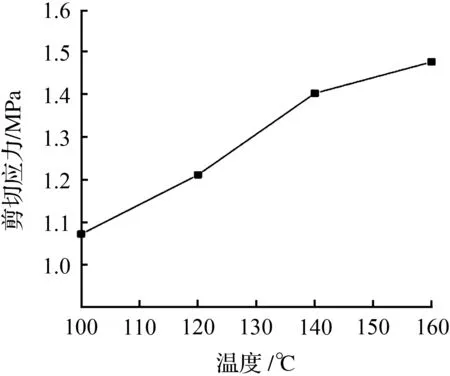

图10所示为在25 ℃实验条件下层间热结合的剪切应力变化曲线,由图10可以看出,随着温度的升高,层间剪切应力逐渐增大。从100 ℃到120 ℃剪切应力增幅明显,同样的变化趋势也出现在120 ℃到140 ℃阶段;120 ℃到140 ℃,经过测定后可以发现剪切应力有最大的应力增幅,剪切应力在这一过程中存在有0.6 MPa的增加,统计后发现有26.7%的增幅。从140 ℃到160 ℃,此阶段有相对更小的增加幅度,同时剪切应力呈现出相对更小的变化幅度。热结合条件,160 ℃温度条件下的粘结,将会具有相对更大的剪切应力,比100 ℃时要大1.09 MPa,统计后发现有58.6%的增幅。

图10 25 ℃层间热结合的剪切应力变化

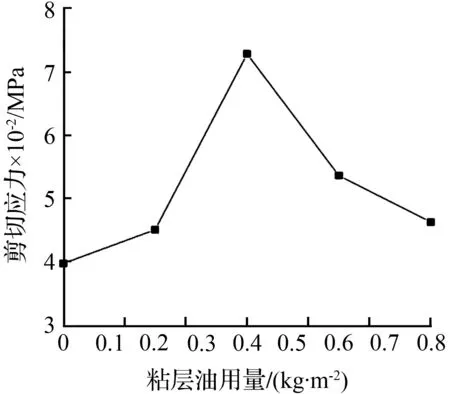

图11所示为25 ℃粘层油撒布条件下剪切应力变化曲线,由图11可以看出剪切应力并不是单向变化的,在初期阶段呈现出的趋势为上升,0.4 kg /m2时对应峰值1.74 MPa,此后存在持续下降情况,不过经过分析后可以发现其要小于热结合条件下的剪切试验强度;0.6 kg /m2至0.8 kg /m2阶段,经过观察后发现具有快速降低的剪切应力强度,出现这种情况的主要原因就是乳化沥青撒布过多,在层间抗剪切强度方面并不理想,这一阶段会形成相对薄弱层,这在很大程度上也就降低了剪切应力。热结合在粘结温度在140 ℃和160 ℃的实验结果基本相近,断层位置主要在上层或下层混合料层结构内发生,粘结面位置在这种情况下就可以判定并非剪切强度薄弱位置。

图11 25 ℃粘层油撒布的剪切应力变化

图12和图13分别为60 ℃层间热结合剪切应力变化和60 ℃粘层撒布剪切应力变化曲线,对60 ℃温度下的剪切规律进行分析可知,其变化十分接近于25 ℃条件;热结合条件下,不断的增加结合温度,经过观察后发现试件具有不断提高的整体剪切强度,在160 ℃结合条件下获得最大剪切强度具体为1.48 MPa。粘层油撒布条件,持续的增加粘层油用量,这在一定程度上会改变剪切强度,呈现为先上升后下降的变化趋势,0.4 kg /m2乳化沥青撒布条件时获得一个剪切强度的最大峰值为0.73 MPa。两者相比而言,在60 ℃实验条件下,热结合条件依然拥有较好的层间剪切性能。

图12 60 ℃层间热结合的剪切应力变化

图13 60 ℃粘层油撒布剪切应力变化

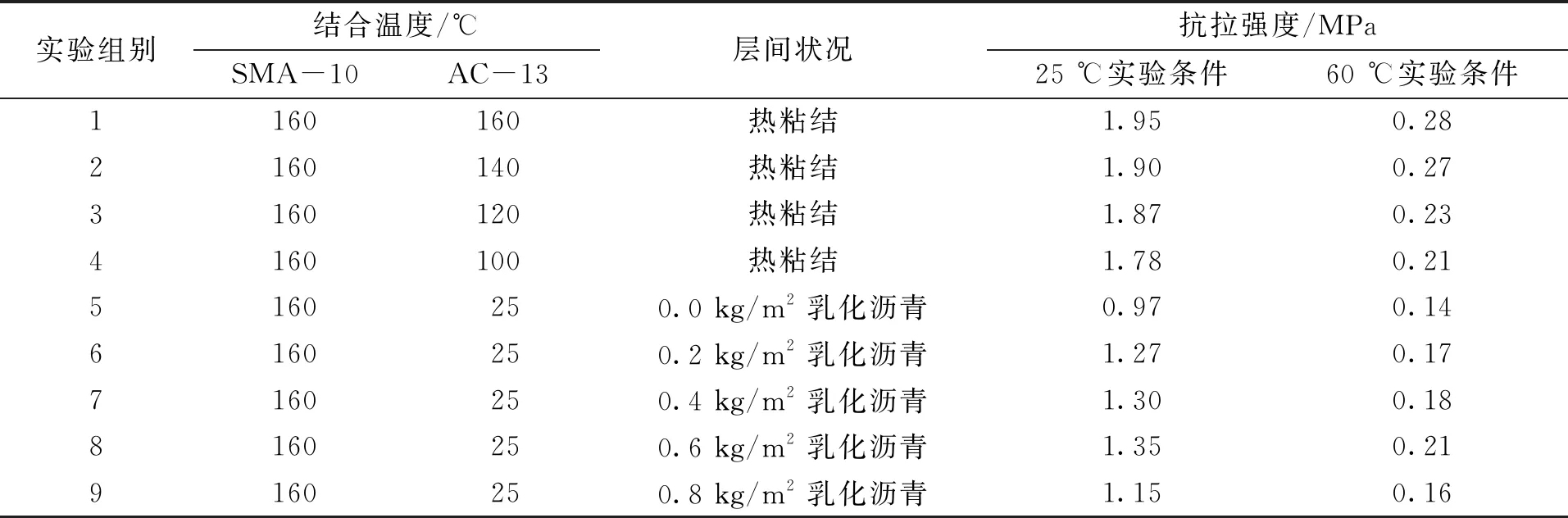

3.3 层间拉拔试验

在实验室或现场都可以进行这一项试验。主要就是将拉伸应力施加给双层试样。其顶部和底部在拉拔模具上粘贴,此时主要选择采用的就是高强度AB胶;试验的过程中,拉拔模具将会顺着轴向拉出,最终一直到界面发生破裂。对此时最大荷载进行记载,拉拔试验结果见表7。

表7 拉拔试验结果

在测试之前,样品需要分别转移到(25 ± 0.5) ℃和(60 ± 0.5 ℃) 的环境中,这一环节总共持续的时间为2 h。采用拉拔夹具来展开拉拔试验,在实施加载控制的过程中,主要采用的速率为50 mm / min ,最终将会出现破坏。对其强度的计算主要遵循着如下公式:

SP=4Pmax/πD2,

(5)

式中,SP为试件强度,MPa;Pmax为最大载荷,N;D为试件的直径,mm。

由拉拔试验结果可知,热结合断裂位置主要发生在下层界面,而撒布粘层油的热接冷试件,拉断位置大多位于层与层的连接位置,断裂形式分别如图14和图15所示,由图14和图15可以看出,在热结合条件下,层间界面非薄弱界面,在撒布粘层油热接冷试件中,层间位置将会最早出现破坏的,依托于热结合,试件整体性能在很大程度上得到保证,层间连续性十分出色。

图14 层间界面位置处拉断

图15 下部界面位置拉断

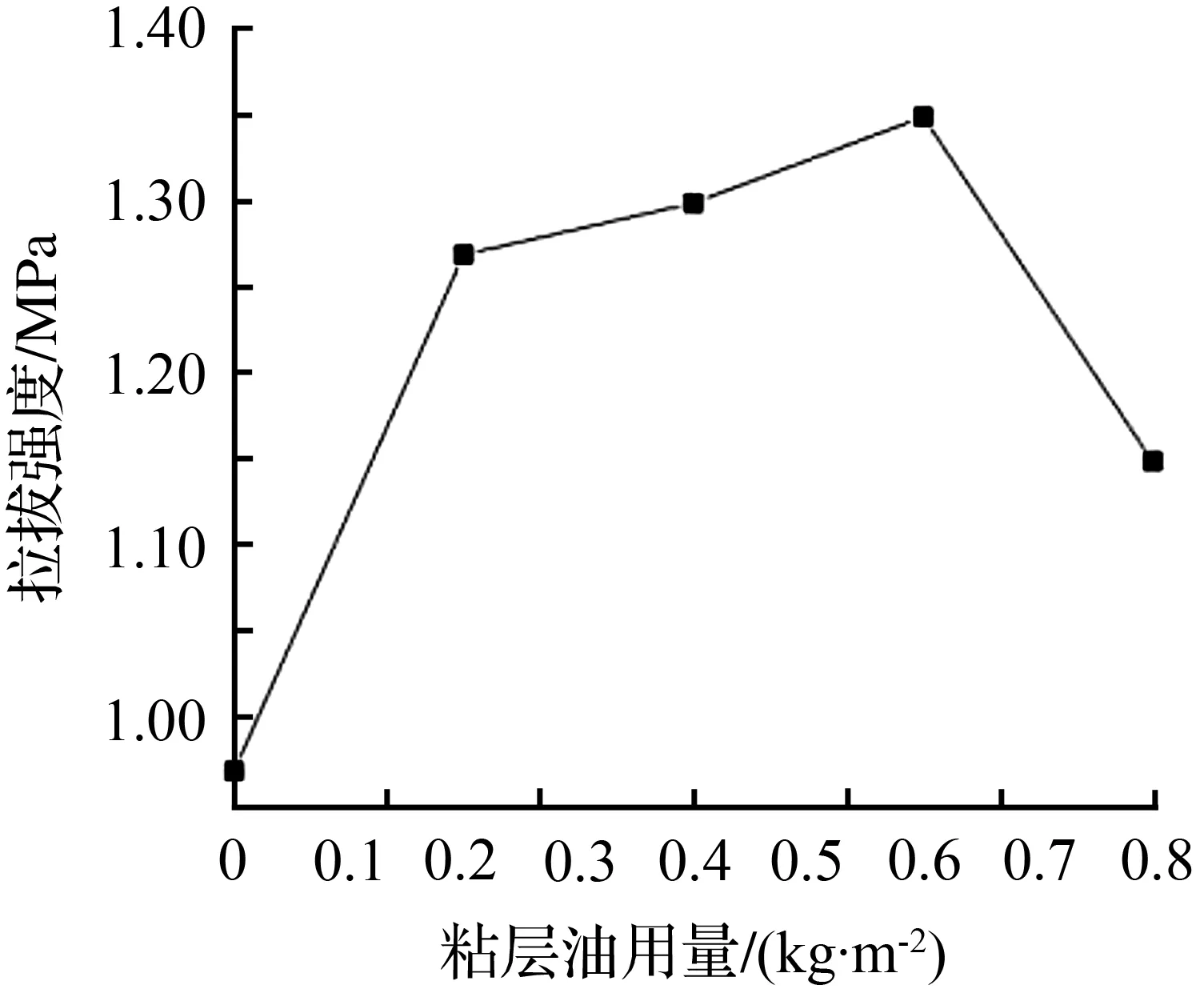

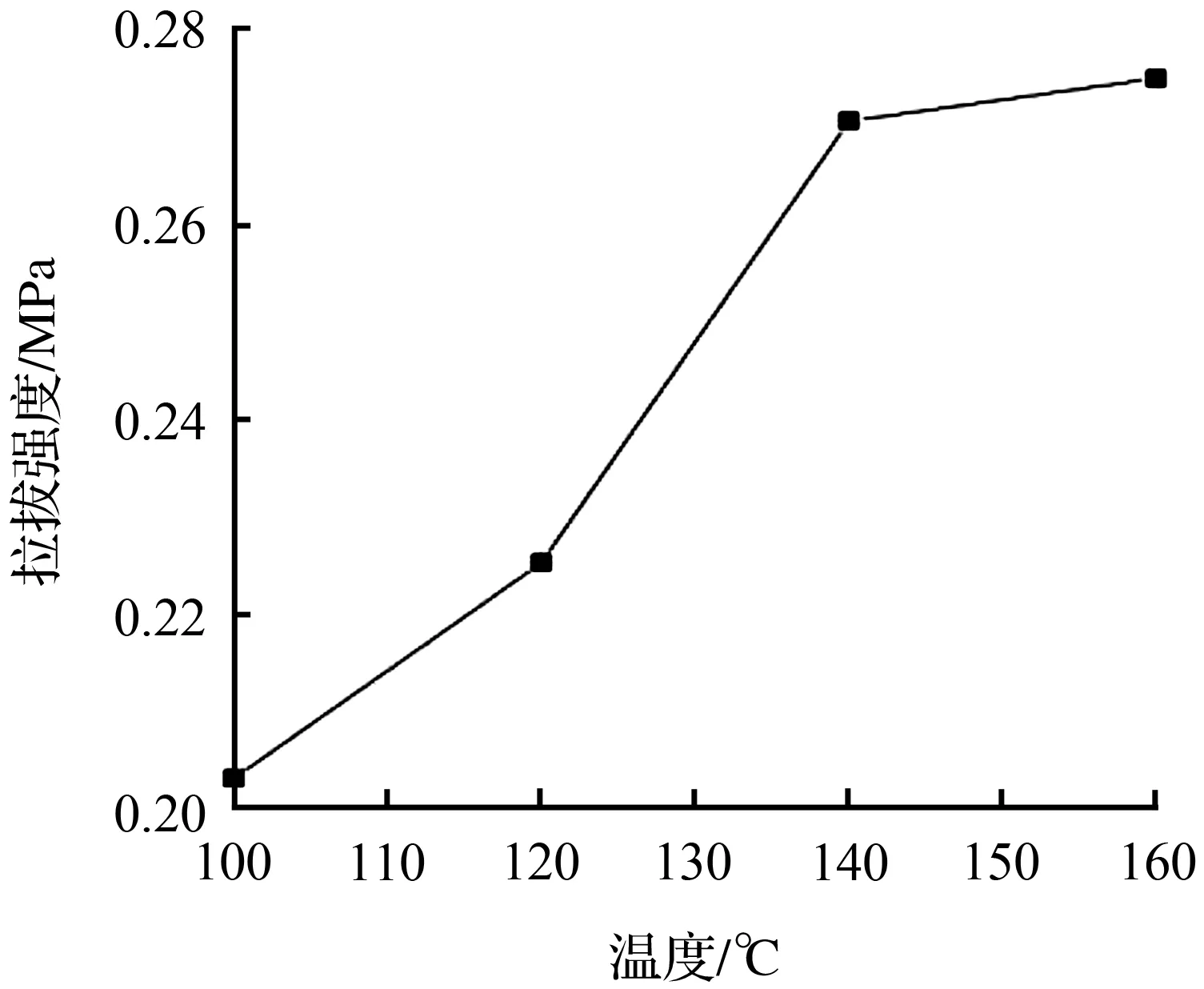

图16和图18所示分别为25 ℃和60 ℃热结合拉拔试验强度曲线,经过观察后可以发现,拉拔实验强度呈现单向增长,提高结合温度,有助于提高整体拉拔强度,不过仅小幅度提升,160 ℃热结合比100 ℃带来9.5%的强度提高。图17和图19所示分别为25 ℃和60 ℃粘层油撒布条件下拉拔试验强度曲线。

图16 25 ℃热结合拉拔试验强度

图17 25 ℃粘层油撒布条件下拉拔试验强度

图18 60 ℃热结合拉拔试验强度

由图16至图19可以看出,拉拔强度并不是单向变化的,在初期阶段呈现出的趋势为上升,此后将会逐渐的下降,在0.2 kg/m2条件对比无粘层油撒布,这在一定程度上提高了拉拔性能强度,从最开始阶段的0.74 MPa,实现至1.27 MPa拉拔强度的提升,拉拔强度此时经过测定后可以发现有71.6%的提升。0.6 kg/m2对应拉拔强度峰值为1.35 MPa,热结合时100 ℃对应1.78 MPa,对比后可以发现要低31.8%,整体来看,热结合让拉拔强度得到进一步提高。

图19 60 ℃粘层油撒布条件下拉拔试验强度

4 粘结性能数据综合分析

4.1 热结合条件下的综合分析

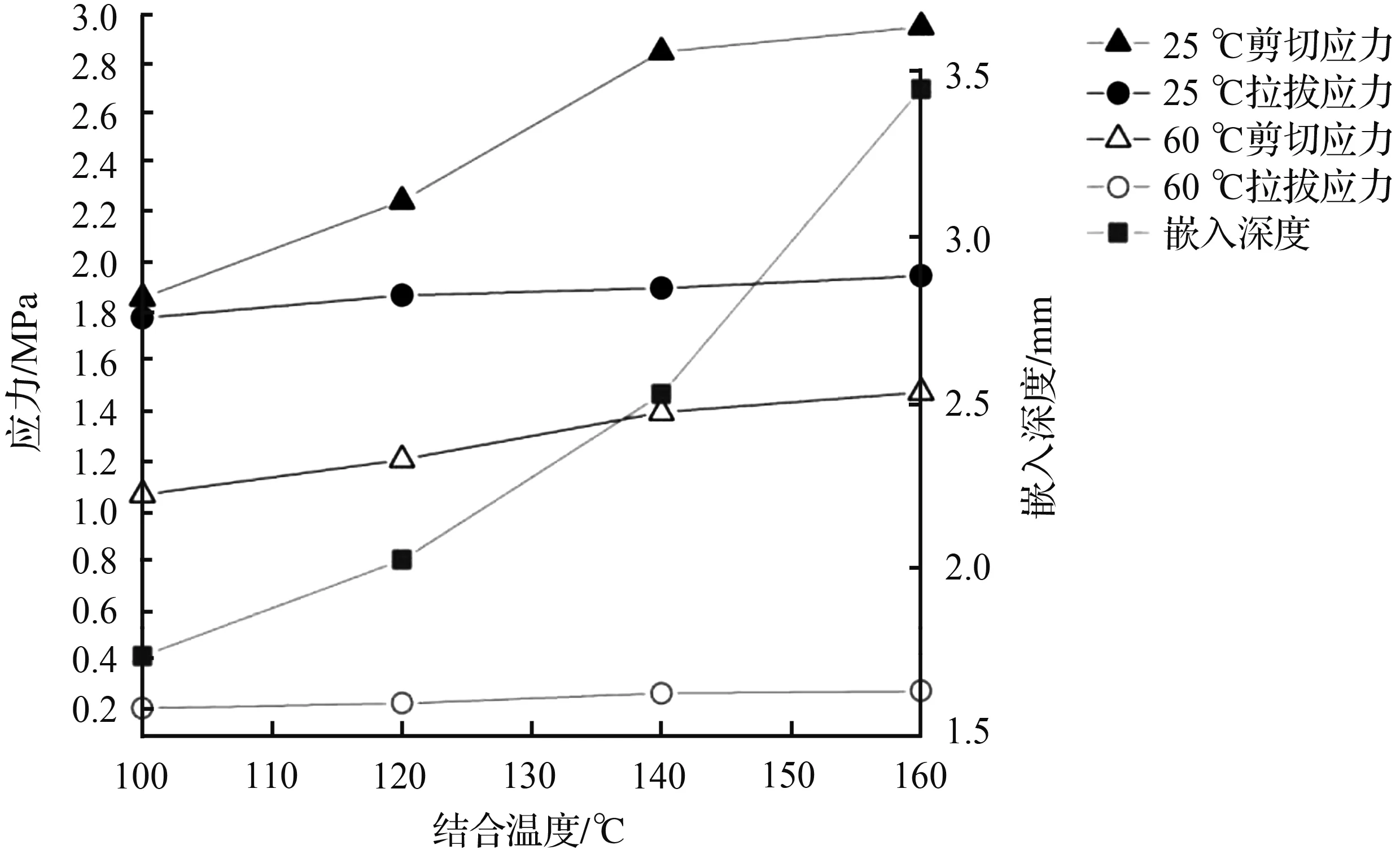

剪切拉拔嵌入综合性能评价如图20所示,由图20可知,25 ℃及60 ℃条件下,增加结合温度,此时对应着相对更大的剪切强度。在结合温度由100 ℃到120 ℃,以及120 ℃到140 ℃的过程中,25 ℃条件下及60 ℃条件下剪切强度基本与嵌入深度增长斜率一致;但在140 ℃到160 ℃过程中嵌入深度增长斜率值较大,但是25 ℃及60 ℃环境的实验条件下的140 ℃和160 ℃结合温度下的剪切强度增长斜率较小,数据差距不大;原因如下,结合温度为140 ℃和160 ℃,层间界面在这种情况下并非为软弱界面,热结合沥青的粘结与集料的互锁在很大程度上提供了剪切强度,表面热结合在140 ℃及以上时,此时所获得的层间粘结力将十分出色,使得层与层的弱结合面也就被有效消除。不断的提高层间嵌入深度,这在一定程度上也就提高了拉拔强度,不过相关性并不显著;在提高了结合温度后,沥青间具有更好的结合效果,导致增大了拉拔强度,不过提升幅度有限。在增加了结合温度后,此时将会增加互锁深度,从斜率来看,互锁深度在很大程度上会影响到抗剪强度,这种影响要比拉拔强度更为显著。25 ℃、60 ℃条件下,剪切强度峰值出现在160 ℃热结合温度,60 ℃下的极限剪切强度显著低于25 ℃时,仅为后者50.2%。在25 ℃及60 ℃条件下,拉拔强度峰值都出现在160 ℃的结合条件,60 ℃试验条件极限拉拔强度为25 ℃的14.3%,表明高温致使层间强度出现较大的衰减。

图20 剪切拉拔嵌入综合性能评价

4.2 粘层油撒布条件下的综合分析

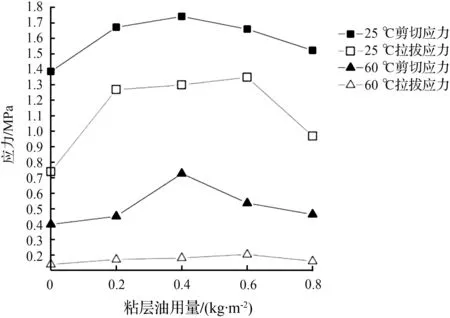

粘层油条件下综合性能评价如图21所示,由图21分析可知,不断的增加粘层油撒布量,剪切、拉拔强度皆存在拉拔和剪切的峰值。剪切强度在25 ℃实验条件及60 ℃实验条件下,强度峰值都出现在0.4 kg/m2。60 ℃试验条件下的剪切峰值强度为25 ℃试验条件下的42.0%。在25 ℃、60 ℃实验条件,拉拔强度峰值出现在0.6 kg/m2,60 ℃试验条件为25 ℃时的15.6%。高温环境中,观察可以发现皆具有相对更低的剪切及拉拔强度,其中降幅最大的就是拉拔强度。

图21 粘层油条件下综合性能评价

4.3 热结合及粘层油撒布的综合分析

① 25 ℃条件下的剪切和拉拔性能评价

25 ℃实验条件下,热结合的拉拔强度及剪切强度优于撒布粘层油条件。热结合最大剪切强度达到了2.95 MPa, 粘层油撒布条件下最大剪切应力1.74 MPa,热结合性能相比粘层油撒布得到的剪切强度提升了69.5%。热结合最大拉拔强度达到了1.95 MPa, 粘层油撒布条件下最大拉拔应力1.35 MPa,热结合性能相比粘层油撒布得到的拉拔强度提升了44.4%。

② 60 ℃条件下的剪切和拉拔性能评价

60 ℃实验条件下,热结合的拉拔强度及剪切强度同样优于撒布粘层油条件。热结合最大剪切强度为1.48 MPa, 粘层油撒布条件下最大剪切应力0.73 MPa,热结合性能相比粘层油撒布得到的剪切强度提升了102.7%。热结合最大拉拔强度为0.28 MPa, 粘层油撒布条件下最大拉拔应力0.21 MPa,热结合性能相比粘层油撒布得到的拉拔强度提升了33.3%。

5 结论

通过剪切和拉拔性能实验对就地热再生加铺层间热结合与传统加铺的剪切及拉拔强度进行综合分析评价,实验结果表明:

① 层间嵌入深度随着结合温度的升高逐渐增大,传统加铺形式层间嵌入深度取决于集料类型和下承层的构造深度。

② 层间热结合在剪切以及拉拔性能得到显著的提升,这两方面均要优于传统薄层加铺方式,持续的增加层间嵌入深度,这在一定程度上就会增加层间剪切强度,在140 ℃及以上时,层间剪切强度不再随嵌入深度增加而增加,这种情况下以混合料的强度为主。

③ 25 ℃条件下,与乳化沥青撒布时进行对比,热结合具有相对更大的剪切强度最大值,整体来看有69.5%的提升,拉拔强度经过测定后可以发现有44.4%的提升。

④ 60 ℃条件下,热结合的剪切强度最大值则有102.7%的提升,拉拔强度经过测定后可以发现有33.3%的提升。