催化裂化增产丙烯助剂LOSA-100的工业应用

2021-11-08吴凡

吴凡

(中国石化天津分公司,天津 300271)

丙烯是用途仅次于乙烯的基本有机化工原料,主要用于聚丙烯的生产,同时还是丙烯腈、环氧丙烷、异丙苯等的生产原料。目前,丙烯生产主要工艺是以低碳烷烃和石脑油为原料的蒸汽裂解,其产量大约占丙烯产量的70%;另外28%来自催化裂化工艺,2%来自丙烷脱氢等工艺。低碳烷烃和石脑油蒸汽裂解工艺以生产乙烯为主,作为副产物的丙烯收率比较低。伴随着全球原油资源日益重质化和劣质化,以及催化重整等工艺的不断发展抢占石脑油资源,蒸汽裂解原料逐渐短缺,仅通过蒸汽裂解技术生产丙烯难以满足丙烯需求的快速增长[1]。通过催化裂化技术裂解重质油增产丙烯的方案成为增产丙烯的另一重要途径。随着国内市场对轻烯烃的需求快速增加,丙烯价格不断飙升,催化装置增产丙烯势在必行。中国石化天津分公司长期以来在催化装置增产丙烯方面,主要针对主催化剂的应用方向做了大量工作,经过大量探索尝试后发现,在主催化剂配方上无法兼顾生产上提出的所有要求,这样主催化剂就要有所侧重,增产丙烯的任务就应从丙烯助剂入手,来达到装置平稳和生产高附加值产品双赢的局面。

1 装置概况

中国石化天津分公司1#催化裂化装置原设计为Ⅳ型流化催化裂化,设计加工能力为120万t/a,以常减压直馏蜡油为原料。经过多次改造后,现装置加工能力为130万t/a,加工原料为加氢蜡油。主要产品是汽油、轻柴油、液化气,副产品为干气、油浆和焦炭。反应单元两器结构形式为同高并列式。其中再生器为前置烧焦罐式富氧再生系统,具有烧焦速率快、烧焦强度高,烧焦效果好、烧焦罐与二再分布风均匀、径向温差小等特点。反应采用MIP外提升管出口直联VQS高效催化剂回收系统、预汽提段及高效汽提器,采用MIP工艺技术,焦炭和干气产率降低,降低汽油烯烃,灵活可操作性强。

催化剂型号为HMIP-1,2018年5月首次应用于该装置,主要目的是为了应对由于提升管二反过度的氢转移反应,导致汽油烯烃含量及辛烷值较低的现状,通过改进催化剂分子筛结构,提高催化汽油辛烷值。HMIP-1催化剂应用结构稳定的分子筛制备技术,主要活性组元为结构稳定的Y分子筛,利用稀土调整分子筛活性组元的酸中心性质,使调整后的酸中心性质与原料油的烃组成相匹配。通过该技术强化了原料中重油大分子的转化,从而保证原料中大分子达到一定的裂化深度,提高反应产物汽油收率。催化剂HMIP-1的辅助活性组元为MFI结构高硅分子筛,充分发挥其在催化剂调整汽油烃类结构中的作用,通过孔道的择形原理,选择性地将低辛烷值直链烃分子催化转化为高辛烷值的烃分子,同时强化烯烃类分子的异构化和芳构化,从而提高催化汽油产品的辛烷值[2]。

2 LOSA-100增产丙烯助剂性能

2.1 助剂特点

LOSA-100增产丙烯助剂主要活性成分为ZSM-5分子筛,既能提高催化裂化装置轻烯烃收率,又能提高汽油辛烷值。该助剂采用非常规的催化剂载体制备技术,筛分相对集中,产品球形度较好,磨损强度高,制备后与装置主催化剂磨损指数接近,两剂之间磨损较少,减少了主催化剂的损耗。该助剂ZSM-5分子筛经氧化物化学改性后,其骨架铝稳定性提高,水热活性稳定性增强;在分子筛制备过程中增加了中等及弱酸中心比例,减少了分子筛中强酸中心比例,提高了分子筛活性,降低了氢转移反应的比例,减少了积碳。特点如下:

1)使用该助剂能显著增加轻烯烃产率。应用结果表明,该助剂加入量占系统催化剂总量3%时,液化气收率能增加2百分点以上,丙烯产率能增加 1百分点。

2)该丙烯助剂反应活性高、加入量较少,对主催化剂的稀释作用很小,不影响主催化剂性能的发挥,总液收能够保持基本不变。

3)能提高催化汽油的辛烷值,并且对汽油的烯烃含量影响不大。该助剂的物理和化学性质,完全与FCC催化剂相匹配。同时加强了对筛分的控制,提高了该剂的活性周期。

4)该助剂应用情况较好。在近40家催化装置上使用效果良好。表1为LOSA-100丙烯助剂的物化性质。

表1 LOSA-100丙烯助剂的物化性质

2.2 助剂原理

LOSA-100增产丙烯助剂的活性组元为ZSM-5择形分子筛。ZSM-5分子筛具有独特的形状选择性,其具有三维交叉的孔道结构,沿轴向的直筒型孔道为椭圆形,孔径为0.51 nm×0.56 nm;Z字形横向孔道的截面接近圆形,孔径为0.54 nm×0.56 nm;晶体结构非常稳定。其孔口由10个圆环构成,大小介于小孔沸石和大孔沸石之间,因此这类分子筛具有独特的形状选择性,主要表现在:

1)多侧链烃和环状烃等大分子烃类无法进入分子筛孔道,但辛烷值很低的正构C7~C13烃类或带一个甲基侧链的烷烃和烯烃可以进入孔道并参与反应,裂化生成辛烷值较高的C3~C5烯烃,增加液化气中丙烯含量。

2)反应生焦并不明显,没有缩合和环化反应发生,主要原因为分子筛孔结构中没有笼子或空腔。

3)汽油中部分烃类在该分子筛作用下裂解生成C3~C4小分子,汽油中芳烃浓度增加,辛烷值升高。因此ZSM-5分子筛既能提高催化装置丙烯收率,又能提高汽油辛烷值。

2.3 对助剂的要求

在丙稀助剂试用后,要对装置的平稳运行、设备稳定等要有帮助,至少要保持在现有水平之上。为此,在与厂家进行了两次初步技术交流后,对丙烯助剂的质量提出如下要求:

1)磨损指数应与主催化剂相当,不能出现助剂磨主催化剂或主催化剂磨助剂的情况。

2)试用增产丙稀助剂期间,不能对汽油烯烃有任何影响。

3)从原料性质和丙烯收率情况来看,增产丙烯空间有限,基于装置实际情况考虑,以2020年8—10月生产数据作为基准数据,在增产丙烯助剂占系统藏量不大于5%的条件下制定技术保证值如下:①液化气收率增幅不大于1.5%(w);②汽油收率减少不大于1.5%(w);③丙烯收率增幅(相对于催化进料)不小于0.8%(w);④对两器流化无不良影响。

3 工业应用情况

3.1 装置加剂方案

1#催化裂化装置催化剂系统藏量为280 t,催化剂单耗为0.6 kg/t。第一阶段为快速加入阶段,自2020年11月18日开始添加丙烯助剂,型号为LOSA- 100。通过一段时间的跟踪,发现平衡剂细粉含量保持稳定,在这一阶段共加注丙烯助剂8 t左右,最终系统占比为3%。第二阶段为平稳加入阶段,每天LOSA-100加入量为200 kg,最终使助剂占系统藏量维持在5%左右。

3.2 加助剂之前调整操作以达到丙烯最优收率

1)增产丙烯期间控制适宜的催化剂活性

催化剂活性越高,原料转化率越高,氢转移反应增加,所得产品中烯烃含量减少,烷烃含量会增加。通过监控装置操作参数、产品分布、液化气中异丁烷和异丁烯比值,估算氢转移指数,了解原料反应情况,及时化验分析平衡剂的活性,灵活掌握新鲜剂的加注量,控制适宜的催化剂活性,减少氢转移反应,从而减少烯烃损失。加剂期间HMIP-1催化剂活性控制在62~63。

2)控制较为适宜的反应温度

提高反应温度会导致汽油组分和轻循环油过度裂化,液化气产率和烯烃含量得到提高。控制适宜的反应温度有利于提高反应深度,提高原料转化率,使产品分布更为合理,轻液收率增加。氢转移反应是放热反应,提高反应温度相对抑制了氢转移反应,使液化气中烯烃含量增加。由于催化原料性质变化大,反应温度的过度升高使反应生焦量大幅增加,再生器烧焦热量过剩,超过再生器取热能力,最终导致再生器严重超温,损害再生器内旋分器等设备。同时二再密相催化剂过高的温度也会使产品分布变差,热裂化增加。通过对原料性质的分析,对操作条件的逐渐摸索,最终决定将反应温度由510℃提至目前的525℃,保证反应温度既能保证一定的收率,同时防止原料过裂化。

3)控制合适的剂油比

剂油比为催化剂循环量与总进料量之比。提高剂油比,提高了吨油原料所接触到的催化剂量,使原料油分子和催化剂接触更加充分,提高了催化剂有效活性中心,使反应的转化深度增加[3]。剂油比不能无限度的提高,增大剂油比能够提高液化气收率,但过高的剂油比会导致液化气中丙烯含量降低。加剂期间剂油比一直控制在6左右。

3.3 气体分馏装置协同调整增产丙烯措施

1)精心调节平稳操作优化参数

在四塔工艺过程中,合理控制脱乙烷塔、脱丙烷塔及丙烯精馏塔的运行参数,使其在最优的工况下运行,才能达到预期的产品收率,满足丙烯生产的技术要求。

在丙烯生产过程中,为降低丙烯损失,脱丙烷塔底C3含量控制在不大于3%,塔顶C4含量控制在不大于2%,尽可能低地控制脱丙烷塔底C3含量,尽可能低地控制脱丙烷塔顶C4含量,减少C3、C4组分循环。

2)控制丙烯精馏塔底丙烷以及塔顶丙烯纯度

丙烯精馏塔分离精度的高低,一方面决定着丙烯产品的纯度高低,另一方面也决定着丙烯收率的高低。正常生产中,应避免丙烯塔精馏底温度过低等因素造成丙烷纯度低,使丙烯精馏塔底排出的丙烷中丙烯组分含量增加。

通过质量指标的调整增加丙烯产量。如下游或销售允许,气分装置可适当放宽纯度控制指标。目前1#气分装置丙烯纯度控制≮99.2%,如调整至≮98.5%,丙烯产量相应增加0.2%(w)左右;如调整至≮97.5%,丙烯产量相应增加0.45%(w)左右。

4 应用效果分析

4.1 加剂期间装置运行情况

1#催化装置于2020年8—10月均较高负荷运行,加工量3 900 t/d。前期根据增产丙烯和液化气需求,提高加工负荷,同时采取提高一反出口温度以维持较高的丙烯产量。具体调整包括:将反应温度由510℃提高至525℃,提高了裂化苛刻度;优化原料性质,逐步提高3#加氢装置直柴回炼量并维持回炼量在10 t/h以上,反应苛刻度提高有利于增产液化气组分;补充平衡剂,降低催化剂活性。综合考虑丙烯助剂加入和操作情况,选取11月1—18日作为空白时期,12月1—15日作为总结时期,助剂藏量平均为3%左右。原料性质及组成见表2。

表2 原料性质及组成

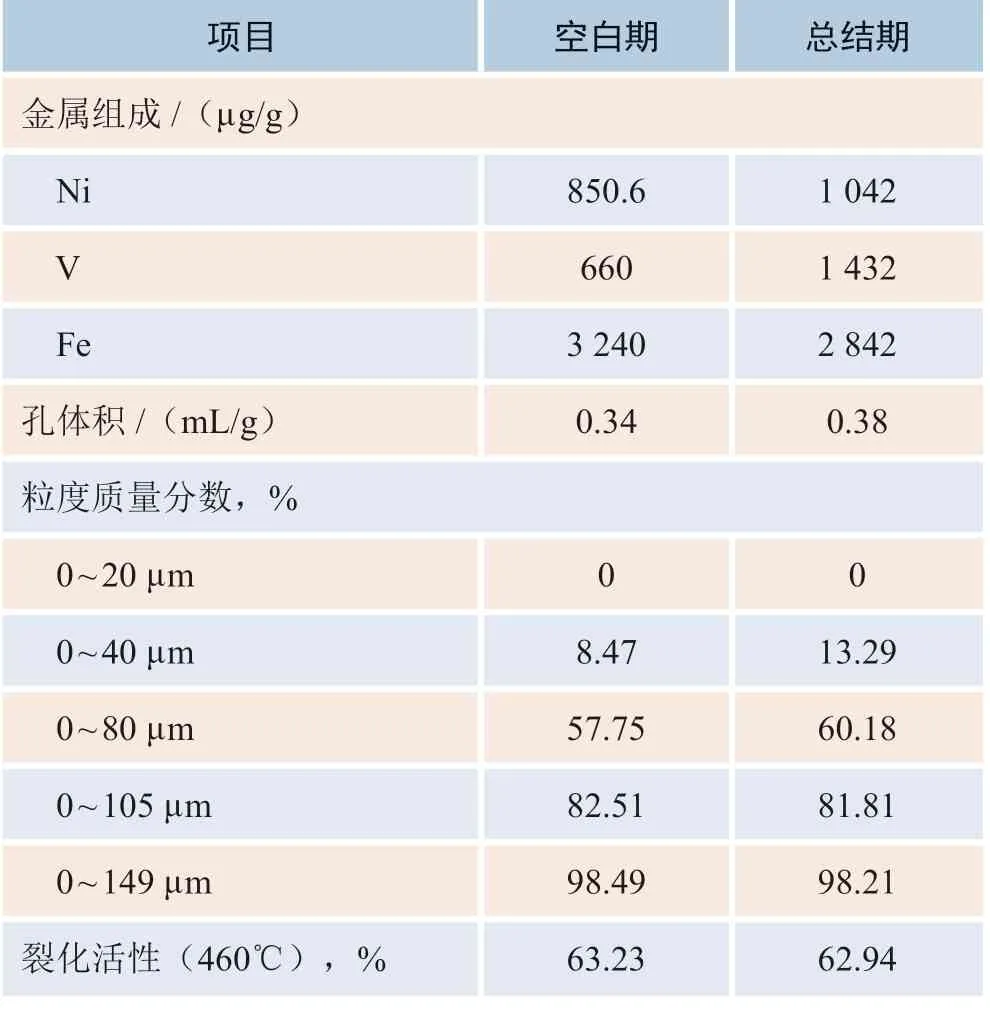

在丙烯助剂使用过程中,加工量呈现先增加后降低的情况,相比空白时间,总结时期的加工量大幅降低。提升管底部和中部密度略有下降,两器压差变化不大,外取热发热量下降。丙烯助剂加入期间,原料性质基本相当,原料密度、重金属含量基本相当,残炭略低。平衡剂活性、重金属含量和筛分基本相当,见表3,说明助剂对主剂物化和反应性能无影响。

表3 平衡剂性质

4.2 产物分布情况

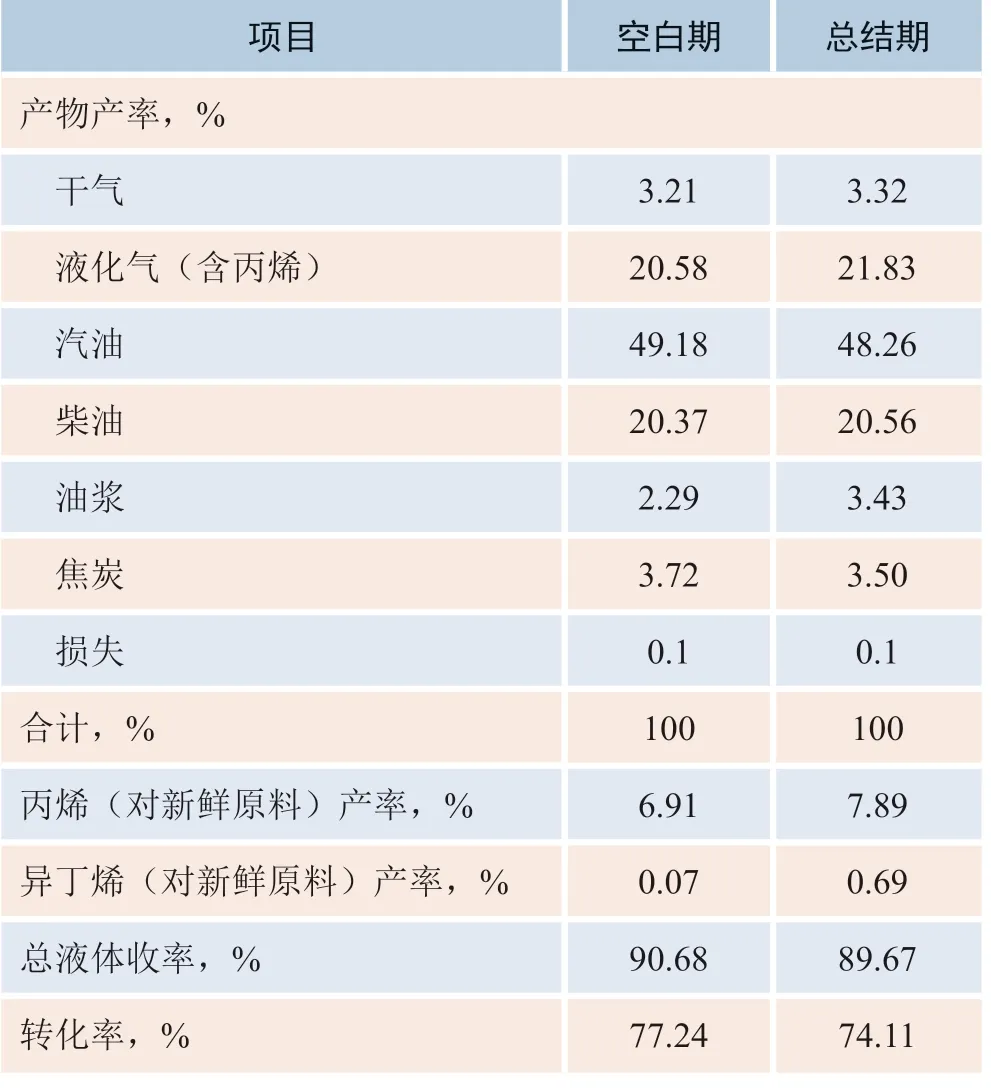

相比空白时期:

1)干气收率略有增加,液化气收率增加1.25百分点,汽油收率减少0.92百分点。主要原因是由于该丙烯助剂作用,汽油中部分烃类在该分子筛作用下裂解生成C3、C4小分子;部分汽油转化为干气和液化气,导致产品中干气产量增加,液化气产量增加,汽油产量减少。

2)柴油收率增加0.19百分点,油浆收率增加1.14百分点。主要原因为应用丙烯助剂后气体收率增加,分馏塔气相负荷增加,分馏塔底部和中部负荷增大,回流增加,导致油浆和柴油收率略有 增加。

3)烧焦基本相当。主要原因为在该丙烯助剂分子筛孔结构中没有笼子或空腔,反应生焦并不明显,没有缩合和环化反应发生,对反应生焦影响 很小。

4)液化气收率和汽油收率之和基本相当,丙烯对新鲜进料收率提高约1百分点,转化率基本相当,见表4。液化气中丙烷浓度基本相当,丙烯浓度增加,正丁烷、丁烯浓度均下降,详见表5。主要原因为在该助剂作用下多侧链烃和环状烃等大分子烃类无法进入分子筛孔道,但辛烷值很低的正构C7~C13烃类或带一个甲基侧链的烷烃和烯烃可以进入孔道并参与反应,裂化生成辛烷值较高的C3~C5烯烃,增加液化气中丙烯含量,汽油中部分烃类在分子筛作用下裂解生成C3、C4小分子,丙烯含量升高,由于大分子无法进入LOSA-100分子筛通道,生成的液化气基本为汽油转变而来,所以液化气收率和汽油收率之和基本相当。

表4 产物分布

表5 液化气组成 %(φ)

5)汽油中烯烃含量降低,芳烃含量增加,蒸汽压略有下降,辛烷值略有上升,密度和馏程基本相当。主要原因为汽油中部分烃类在该分子筛作用下裂解生成C3、C4小分子,汽油中芳烃浓度增加,辛烷值升高。

为全面考察丙烯助剂的使用情况,对丙烯助剂使用期间生产操作、产物分布及液化气性质、汽油性质、柴油性质和油浆性质进行跟踪分析。

4.3 LOSA-100使用效果

从统计数据来看,丙烯助剂使用过程中,反应温度、反应压力、原料预热温度、稳定塔底温度基本稳定,但是相比空白时期,总结时期的稳定塔底温度略高。混合原料密度基本相当,残炭略有下降,平衡剂的活性、重金属含量、比表面积、筛分基本相当,说明助剂对主剂无不良影响。

随着助剂在系统内藏量的增加,液化气中丙烯浓度增加,丁烯浓度略有下降,汽油中芳烃浓度略有增加,烯烃略有下降,稳定塔操作变化导致汽油蒸汽压略有下降,辛烷值基本相当。油浆密度及固含量基本相当,说明助剂的物性良好,不会引起油浆固含量升高。

5 结论

在丙烯助剂LOSA-100试用过程中,加工负荷、原料性质和反应操作条件调整较大。总的来说,随着丙烯助剂加注,液化气中丙烯浓度呈现增加趋势,相比未试用助剂前,液化气收率增加1.25百分点,丙烯产率(对新鲜进料)增加约1百分点,达到LOSA-100丙烯助剂技术协议规定相关技术指标,新增经济效益约近千万元。助剂物性好,流化性能优异,对主催化剂裂化和烟机无不良影响。