环己酮装置蒸汽消耗技术分析及优化

2021-11-08鲁华杜建文

鲁华,杜建文

(中国石化巴陵分公司,湖南岳阳 414014)

环己酮是生产尼龙、己内酰胺、己二酸、香料、医药、树脂等化工产品的原料,作为溶剂广泛用于涂料、染料、油漆、农药、橡胶、印刷和塑料的回收等方面。按原料不同,工业生产环己酮的方法主要有苯酚加氢法、环己烯水合法以及环己烷氧化法[1]。截 至2020年7月,规模生产厂达30余家,总生产能力接近450万t/a,其中约65%采用环己烷氧化法,27%采用环己烯水合法,8%采用苯酚法。

中国石化巴陵分公司炼油部氧化法制环己酮装置始建于1970年,后经多次扩能改造,装置产能达到 10万t/a,氧化法制环己酮氧化转化率在3.6%~4.0%。未反应的环己烷在系统内循环,加之生产流程中精馏过程较多,造成环己酮单位产品蒸汽消耗高,达到485.30 kgOE/t,装置总能耗为620 kgOE/t,蒸汽消耗 占比78%。降低蒸汽消耗是降低装置能耗的关键。

该装置经过多年工艺探索与优化,设备及管道保温管理、优化精馏塔回流以及优选精馏塔进料塔板位置等常规蒸汽优化已处于最优水平,此类控制优化措施对降低蒸汽消耗的影响不再进行讨论。

1 环己酮装置蒸汽消耗情况

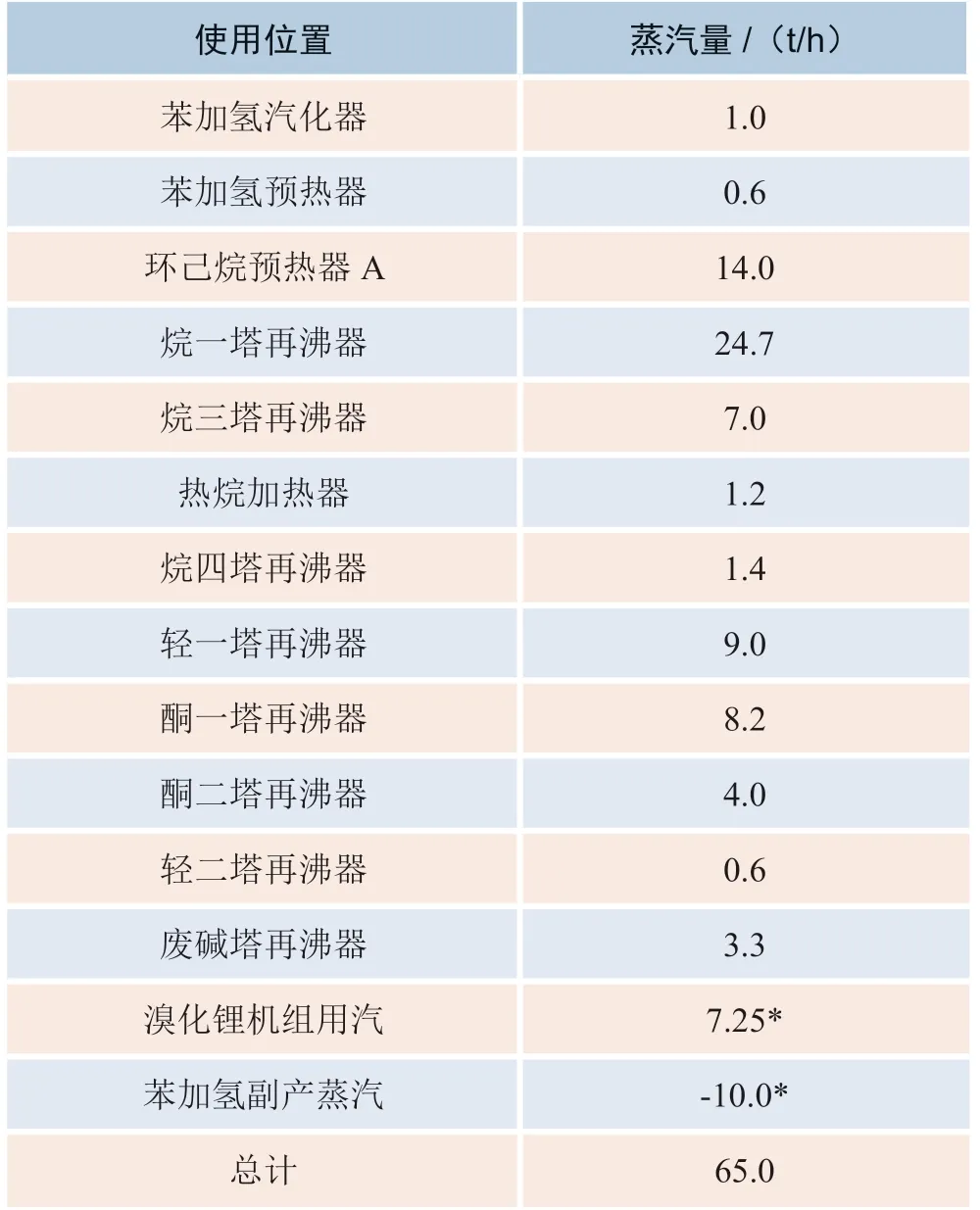

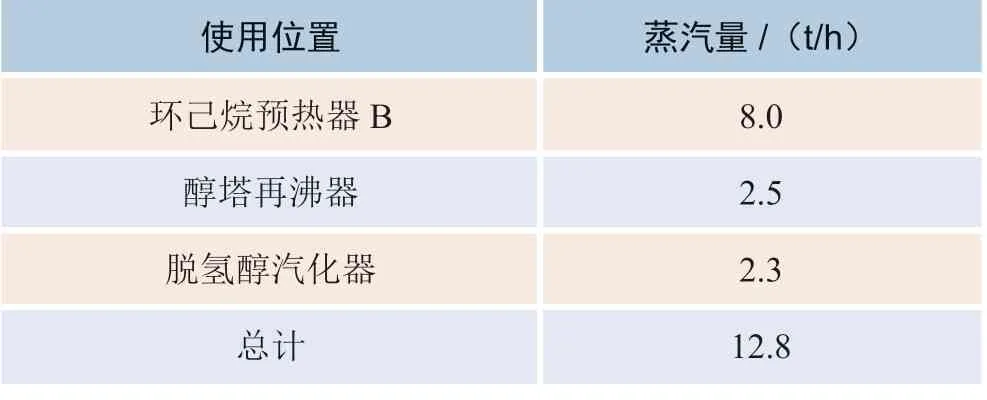

炼油部10万t/a氧化法制环己酮主要工序包括苯加氢、氧化、烷精馏、精制、脱氢等。装置用蒸汽分三个等级,即3.2 MPa过热中压蒸汽(约390℃)、1.0 MPa过热低压蒸汽(约230℃)以及0.35 MPa 饱和副产低压蒸汽。为便于统计,将0.35 MPa副产饱和蒸汽纳入1.0 MPa蒸汽系统统计。该装置低、中压蒸汽消耗情况见表1、2。

表1 1.0 MPa低压蒸汽消耗情况

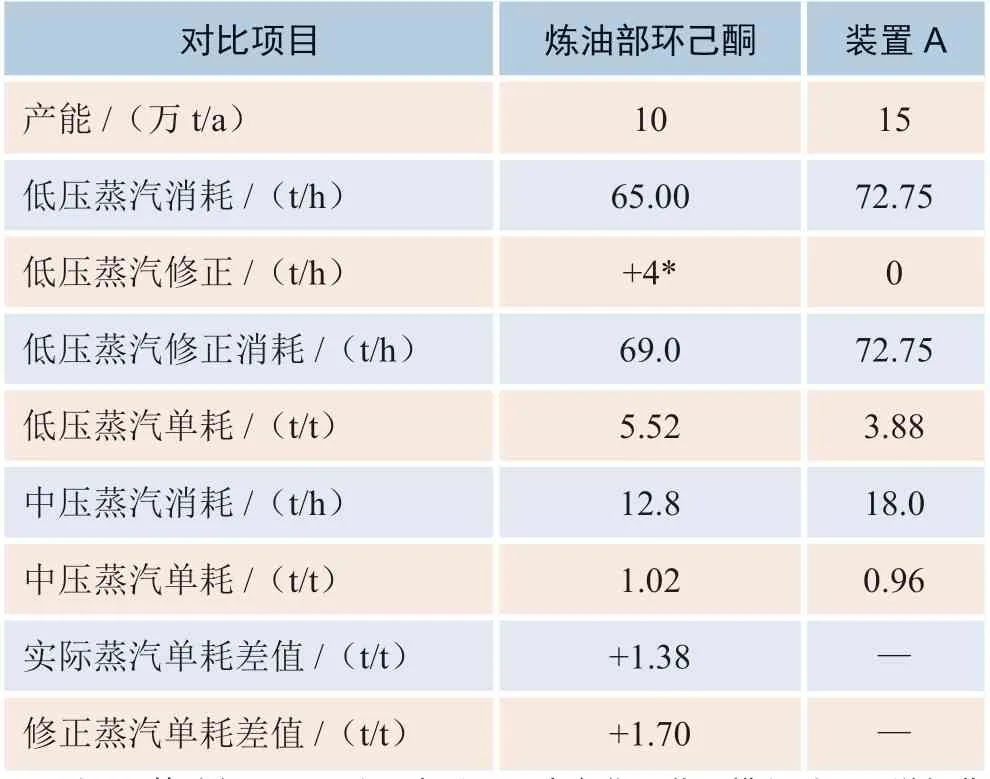

2 环己酮装置蒸汽消耗横向对比

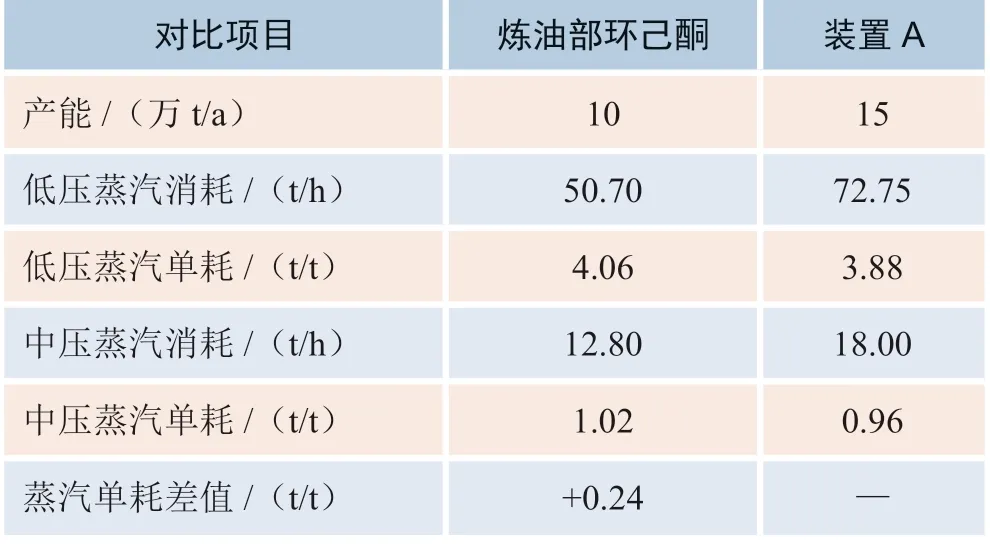

氧化法工艺装置相似度较高,主要区别在是否有二次皂化工艺、苯加氢路线(气相或液相)及脱氢路线(高温脱氢或低温脱氢)的选择上。除二次皂化工艺会增加低压蒸汽消耗外,其他差异对蒸汽消耗影响不大。国内二套氧化法工艺环己酮装置蒸汽消耗对比见表3。

表3 国内二套环己酮装置蒸汽消耗对比

两套装置中压蒸汽使用位置和使用方式基本相同。考虑到两套装置均为氧化法,而低压蒸汽单耗相差较大,可以推论装置低压蒸汽消耗存在较大下降空间。

3 蒸汽消耗现状分析及优化建议

通过系统梳理和分析,装置蒸汽消耗存在以下几个方面的问题:

1)换热过程不够优化,部分物料换热不充分,造成后续工序蒸汽消耗增加。

2)蒸汽凝液闪蒸的0.2 MPa蒸汽未能全部利用,部分直排大气。

3)系统内存在一定含量的惰性物质,造成蒸汽无效消耗。

4)新节能技术和新型节能内构件等未在装置上使用,蒸汽热能利用效率不高。

根据蒸汽优化利用的热力学原理[2],综合热力学第一定律和第二定律,全面揭示系统节能的方向和潜力,从而提高能源利用效率[3]。蒸汽优化主要思路是优化热量交换过程、蒸汽热能梯级利用、减少无效蒸汽消耗以及采用成熟节能新技术和高性能填料及内件。

3.1 优化换热过程

优化换热过程从两方面开展。一是挖掘有热能交换潜力的物流进行换热,通过对装置工艺物流分析,未能发现可实施性强、热能利用价值较高的换热物流;二是查找换热效率较低的换热过程,经过系统分析,发现氧化液和分解液换热过程可进行 优化。

氧化液是环己烷氧化后的高温物料,后续需要降低温度;分解液是低温物料,后续需要升高温度,两者流量比接近1:1。目前两股物料之间设置了换热器,经过换热后,氧化液温度由165℃降至121℃,分解液温度由94.6℃升至139.4℃,换热器热端温差25.6℃,列管式换热器热段设计温差控制在15~20℃。根据生产需要,分解液最佳升温温度为146℃,氧化液需要降温至72℃以下。因此,需采用换热面积更大、换热效率更高的换热器替代现有换热器,将分解液换热至146℃,氧化液可降温至114.5℃。

换热过程优化后,分解液温度升高6.6℃,可降低后续工序蒸汽消耗1.98 t/h。因换热后氧化液温度降低,减少循环水量260 m3/h。

3.2 蒸汽凝液热能利用

装置蒸汽凝液闪蒸汽量大于使用点消耗量,且因闪蒸蒸汽品质低,只能现场排空,未能实现蒸汽热能的优化利用。

通过Aspen建模,采用STEAMNBS物性方法,该方法依据1984NBS/NRC蒸汽表关联式计算热力学性质,选取Aspen V9模块中的flash2,在绝热模式下对装置蒸汽凝液进行闪蒸计算。结果显示:装置内蒸汽凝液可闪蒸流量为7.87 t/h的0.2 MPa饱和低压蒸汽,高于使用点最大蒸汽用量7.25 t/h,超出的0.62 t/h蒸汽压力品质太低无法使用。拟在高压工段蒸汽凝液进0.2 MPa蒸汽凝液罐前增设与轻一塔进料的换热流程,在换热流程上设置旁路调节阀,利用富余的热量。此项措施可回收热能约1 600 kJ,节约1.0 MPa蒸汽约0.60 t/h。

3.3 减少无效蒸汽消耗

对于环己酮装置,减少蒸汽无效消耗的主要措施是降低系统内循环的丁基环己基醚(存在于精馏和脱氢系统)。该物质不参与主反应,长期存在,反复循环,汽化或者加热这类物质会消耗大量的蒸汽。根据历史数据,低压工序系统内丁基环己基醚含量会从开车初期的2%左右上涨至末期的8%。

丁基环己基醚与环己醇在高真空状态下沸点接近,无法通过现有真空精馏进行分离。通过Aspen软件模拟分析,利用闲置塔改造为无回流的在线常压脱醚塔,使用少量蒸汽,将系统中丁基环己基醚在塔釜脱除。塔釜含醚50%左右的重组分被送往外部,通过间歇使用脱醚塔(年使用时间约为30 d),可将系统内丁基环己基醚稳定在3%。以平均含量计算,采用脱醚工艺前系统内丁基环己基醚含量为5%,使用脱醚工艺后,醚含量降至3%。可减少精馏系统和脱氢系统(轻塔、酮塔、醇塔、脱氢醇汽化器)2%的蒸汽消耗,约0.53 t/h。

3.4 采用成熟节能新技术和高性能填料及内件

3.4.1 采用成熟节能新技术

多效精馏是将精馏塔分成能位不同的多塔,能位较高塔的塔顶蒸汽向能位较低的再沸器进行供热,同时自身被冷凝。在多效精馏中,除压力最低的塔之外,其余各塔塔顶蒸汽的冷凝潜热均被系统自身回收利用,从而使得精馏过程能耗降低。

环己酮装置精馏工序的生产流程为中间产品粗醇酮加料至轻一塔,塔顶物料大部分回流,极少部分出料至轻二塔(去除轻质油),轻一塔釜出料至酮一塔和酮二塔。酮一、二塔顶产出质量符合要求的环己酮,塔釜物料出料至醇塔,醇塔顶产出环己醇,塔釜产X油送往外部。目前轻一塔压力27 kPa,顶温105℃,酮一塔釜温95.6℃。

经Aspen模拟,结合已有环己酮装置的改造成功实例,建议将轻压塔顶压力提升至51 kPa,可将轻一塔顶温度提升至126℃左右,将轻一塔顶气相物料作为酮一塔再沸器热源,形成双效精馏,不足的热能由一次蒸汽补充。轻一塔、酮一塔两塔双效蒸馏流程设计见图1。根据测算,双效蒸馏可减少酮一塔用蒸汽5.10 t/h,同时因热能利用,可减少660 m3/h 的循环水消耗。

图1 轻一塔、酮一塔双效蒸馏工艺流程

3.4.2 采用高性能填料及内件

由表1和表2可知,精馏塔再沸器蒸汽总量高达60.9 t/h,是装置蒸汽消耗的大户。精馏塔内构件对精馏过程十分关键,不仅影响精馏塔处理量及分离效果,还会在很大程度上影响精馏过程的能耗。环己酮装置精馏塔填料多为老式250Y型填料,部分传质塔采用第二代矩鞍式散堆填料,传质效率不高,处理能力偏低。近年来,高效分布器和高效传质填料的研究取得了长足进步,如BH型规整填料、SP-E系列规整填料、QH-1扁环填料、Mellapakplus规整填料和VEP型液体分布器等代表着国内填料塔内构件的先进水平。经委托相关单位CFD模拟,使用单位实地调研,采用Mellapakplus规整填料和VEP型液体分布器对装置轻一塔内构件进行改造,在满足分离效果的前提下,可大幅降低回流量,减少20%蒸汽消耗。若采用高性能填料及内件对装置各塔进行改造,按照平均降幅10%测算,预期可减少蒸汽消耗6.09 t/h。

表2 3.2 MPa中压蒸汽消耗情况

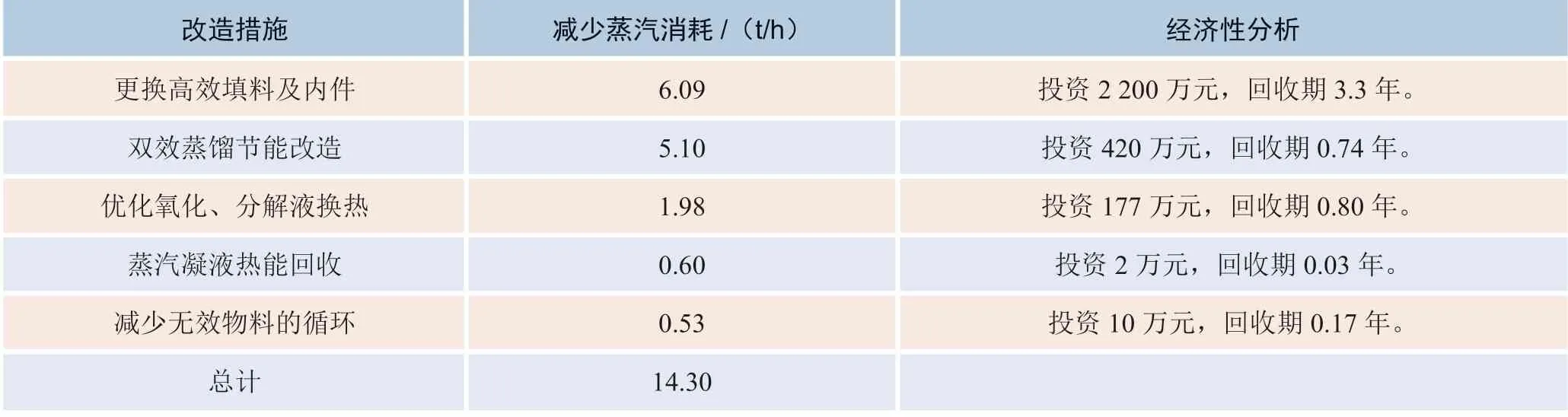

4 改造预期效果

改造实施后,蒸汽消耗情况见表4。

表4 项目实施经济性分析

改造完成后,可减少低压蒸汽消耗14.30 t/h,折合降低环己酮装置低压蒸汽单耗1.14 t/t,装置产品能耗由620 kgOE/t降至533.36 kgOE/t,下降比例为13.97%。

改造完成后炼油部环己酮装置同先进装置A蒸汽消耗对比见表5。

表5 改造后二套环己酮装置蒸汽消耗对比

改造完成后,实际蒸汽单耗差距由1.38 t/t降低至0.24 t/t,产品蒸汽单耗有所降低,蒸汽消耗水平处于国内同行先进水平。

5 结论

环己酮装置降低蒸汽改造措施完成后,可降低装置蒸汽消耗14.30 t/h,折合降低蒸汽单耗1.14 t/t。在其他能耗不变的情况下,装置产品能耗由620 kgOE/t 降至533.36 kgOE/t,下降比例为13.97%,装置能耗显著降低。年生产时间按8 000 h、蒸汽按照巴陵石化低压蒸汽结算价139元/吨计算,改造后可降低装置生产成本1 590.16万元。