降低催化裂化汽油烯烃含量的措施探讨

2021-11-08张晓国

张晓国

(中国石化长岭分公司,湖南岳阳 414012)

2019年1月1日起,我国车用汽油开始执行国VIA标准。相对于国V标准,烯烃体积分数由24%降至18%,芳烃体积分数由40%降至35%,苯体积分数由1%降至0.8%,控制更加严格[1]。根据公司安排,2018年10月1日开始执行汽油国VIA标准,为了保证汽油精制单元生产合格低烯烃汽油,该公司280万t/a催化裂化装置需要通过反应操作调整初步降低稳定汽油原料烯烃含量。该催化裂化装置2010年建成投产,采用MIP-CGP工艺,2014年改造成MIP-DCR工艺,装置运行良好。

1 催化汽油烯烃含量影响因素分析

1.1 混合原料性质的影响

催化裂化原料主要由饱和烃和芳烃组成。从原料组成分析来看,原料中的汽油前驱物主要是饱和烃和单环芳烃,饱和烃中主要以烷烃为主,环烷烃次之。催化裂化汽油中的烯烃主要来自于烷烃的裂化,在催化裂化过程中,随着反应温度的升高裂化反应加剧,直链烷烃裂化生成一个烯烃和一个正碳离子,正碳离子二次裂化又生成一个烯烃和一个正碳离子。烃类分子链长短不同,裂化反应所需的活化能也不同。烃类分子越大,裂化活化能越低,裂化反应时间也越容易发生;而分子越小,裂化活化能越高,裂化反应越难以发生[2]。故原料中烷烃分子越大,裂化次数越多,生成的烯烃越多,汽油中的烯烃含量也就越高。

1.2 操作条件的影响

转化率影响汽油的PONA组成。在相同的反应温度前提下,随着转化率的增加,汽油中烯烃先增加后下降,烷烃和芳烃含量逐渐增加。对于催化原料的催化裂化反应过程而言,从反应前期至中后期,主要发生双分子裂化反应,此时负氢离子转移主要作为裂化反应的基元反应参与其中,随着反应深度进一步增加,主要发生氢转移反应,而此时负氢离子转移主要作为氢转移反应的基元反应参与其中。按反应深度的不同划分为三个区,即为反应初期、前中期和后期,各自对应的转化率范围为<30%、30%~70%、>70%。

在转化率相同的情况下,随着反应温度的提高汽油烯烃含量增加。由于反应温度越高,热裂化反应加剧,氢转移反应较弱,产品中不饱和烃含量更大,不利于降低汽油烯烃含量。

1.3 汽油馏程的影响

从催化裂化反应机理可知,链烷烃通过不断断裂直至生成低碳烯烃才会终止裂化反应,故汽油中的烯烃主要以低碳烯烃为主。表1列出了汽油切割馏分的烯烃含量(RSIM模拟数据)。由表1可看出催化汽油中,<70℃的馏分中烯烃含量高达39.61%,随着切割馏程变重,汽油烯烃含量逐步降低,另外芳烃主要是在汽油的重组分中,故一般情况下,汽油干点控制越高,芳烃含量越高。故在正常生产过程中,在油品调和可控的前提下,尽量高控汽油干点,低控汽油蒸气压,可在一定程度上降低汽油中烯烃含量,高控汽油干点可适当提高汽油中芳烃含量,还可以在一定程度上增加汽油辛烷值。

表1 汽油切割馏分中烯烃含量

1.4 催化剂的影响

在相同操作条件下,随着平衡剂活性增加,MIP 二反氢转移反应加剧,氢转移过程中的供氢体可以是环烷烃或者环烯烃,供氢体反应后生成芳烃或者焦炭,烯烃作为受氢体反应生产饱和烃,从而降低了产物中的烯烃含量,故氢转移主要作用是减少产物中的烯烃含量。在选择催化剂时,考虑控制汽油烯烃,要择优选择有利于强化氢转移反应的催化剂,如专用降烯烃催化剂,另外为了提高平衡剂活性,在日常生产中要适当提高加剂速度,增加剂耗,以保证较为理想的活性。

除此,助剂的加注对汽油烯烃也有影响。尤其是丙烯助剂的加注,丙烯助剂主要是择型分子筛,在平衡剂系统中占有一定藏量后,汽油轻端低碳烯烃可进一步裂化生产丙烯,从而有利于降低汽油烯烃含量,但同时会影响汽油收率。使用丙烯助剂可增产液化气,同时由于轻段裂化加剧,汽油中芳烃和苯含量会略有增加。

2 降低汽油烯烃的措施

2.1 优化原料

催化裂化反应过程中烯烃来源主要是饱和烃中的链烷烃裂化,故催化原料中链烷烃含量的多少对汽油烯烃含量影响至关重要。该催化裂化装置混合原料组成主要为加氢重油、轻蜡油、部分柴油,在生产过程中可以通过调整几种原料的比例,来调整混合原料中饱和烃的含量,在一定程度上可以控制汽油烯烃含量。正常生产情况下,该催化裂化装置混合原料中饱和烃含量约为61.0%,芳烃含量约为27.0%,通过几种原料占比的调整,可适当控制混合原料中饱和烃和芳烃含量,对产品分布和产品性质均有影响。

2.2 生产工艺流程优化

2.2.1 粗汽油回炼

氢转移反应主要发生在MIP二反,为了强化氢转移反应以降低汽油烯烃,通过装置内部粗汽油进终止剂回炼,一方面可有效降低二反温度,终止裂化反应,强化二反内氢转移反应和异构化反应;另外一方面通过粗汽油回炼,使汽油中的烯烃在二反内进一步发生氢转移和异构化反应,从而达到降低出装置稳定汽油烯烃含量的目的。

表2列出了粗汽油回炼前后,汽油性质和产品分布的变化。通过终止剂酸性水改粗汽油回炼试验分析,比较催化原料、操作条件及产品性质等方面,得出如下结论:①粗汽油通过终止剂喷嘴回炼21 t/h左右,稳定汽油烯烃体积分数从25.40%最低可降至21.70%,下降约3.7百分点,同时由于烯烃和芳烃含量均下降,造成稳定汽油辛烷值下降约1个单位;②粗汽油通过终止剂喷嘴回炼21 t/h左右,稳定汽油收率下降0.19%(w),油浆收率增加0.21%(w),生焦增加0.14%(w),柴油收率下降0.37%(w)。从试验数据来看,通过粗汽油回炼可降低稳定汽油烯烃含量,但对高附加值产品收率和汽油辛烷值均有负影响。故在日常生产中,如果能够通过其他手段降低汽油烯烃,尽量不用粗汽油回炼的方式来实现,此措施作为备选手段。

表2 粗汽油进终止剂回炼数据对比

2.2.2 汽压机级间凝缩油回炼

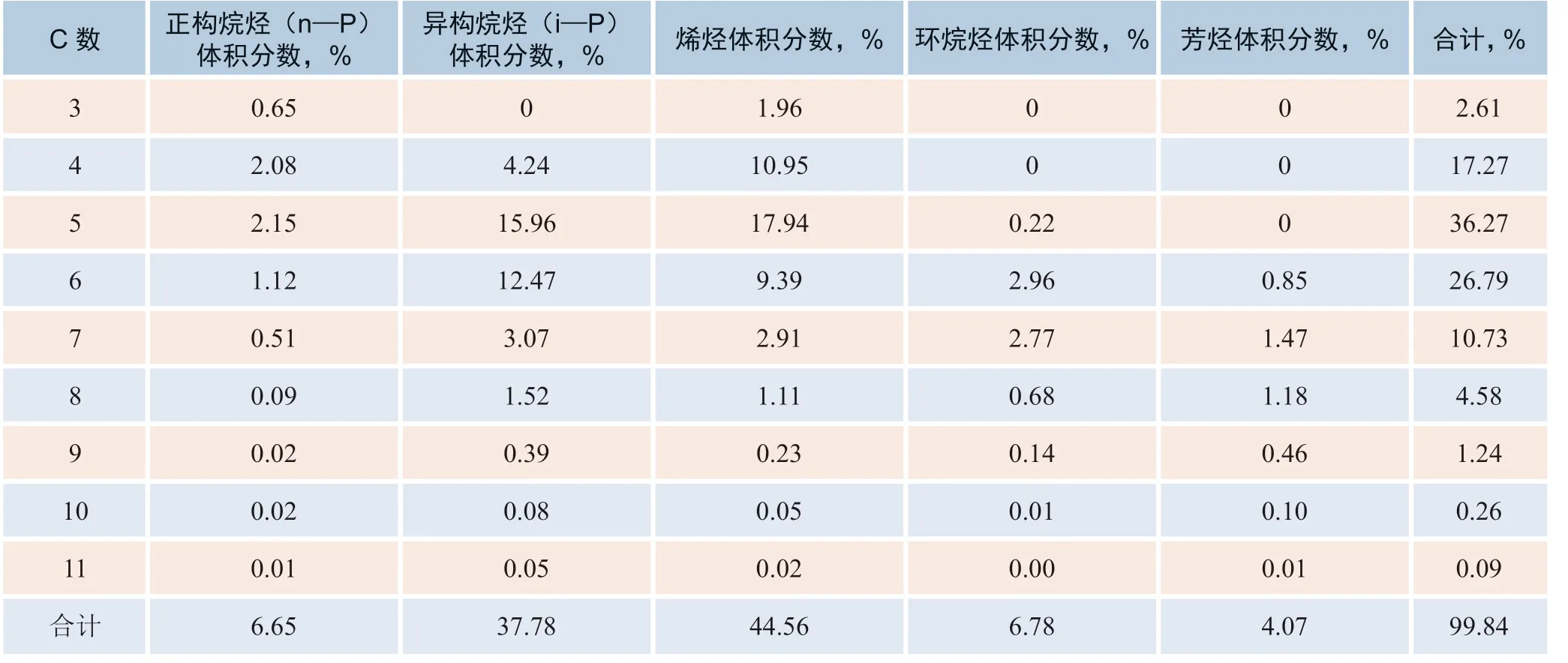

通过汽油馏分切割可知,汽油中的烯烃主要集中在轻汽油中。由于受现有工艺流程和设施限制,装置本身无法实现轻重汽油分离,考虑到汽压机级间凝缩油主要为轻组分,将凝缩油进终止剂回炼,即可实现高烯烃组分的精准回炼,可有效降低稳定汽油烯烃含量。对级间凝缩油进行了化验分析,如表3所示,从分析数据可看出,凝缩油中烯烃体积分数高达44.56%,且主要是C4、C5、C6烯烃,由于烯烃是不饱和的,发生氢转移反应很容易。氢转移反应是一种双分子反应,其过程涉及供氢体和受氢体,取决于反应情况。丁烯等小分子低碳烯烃很容易在沸石催化剂上发生异构化反应、齐聚反应、裂化反应、氢转移反应以及环化或芳构化反应。

表3 汽压机级间凝缩油PONA组成

通过现场流程动改,增加了凝缩油出口至终止剂流程,在正常生产中控制回炼量约10 t/h,通过数据对比,可降低稳定汽油烯烃体积分数1%~4%。由于凝缩油组分变化和回炼流量的变化等因素干扰,对试验结果有一定的影响,此数据结果为日常生产中积累的数据。

2.2.3 轻汽油回炼

两套催化裂化装置,加工规模分别为120万t/a和280万t/a。其中120万t/a催化装置设有轻重汽油分离措施,轻汽油标定数据烯烃质量分数约为29.0%,烯烃含量高,具有回炼降低烯烃的必要,由于轻汽油流量偏大,无法全部实现装置内部回炼,从全流程优化角度出发,通过新增轻汽油至280万t/a催化装置回炼流程,改部分轻汽油进终止剂回炼,可有效降低全厂汽油池烯烃含量。

2.3 催化剂调整

催化剂中的稀土含量、硅铝比、分子筛含量等参数对催化裂化反应过程影响较大。当稀土沉积于载体上面时,使催化剂B酸/L酸比重增大,促进氢转移反应,形成较强的氢转移反应选择能力,让汽油烯烃的含量降低;引入稀土元素之后,依靠极化质子的作用,对催化剂密度与酸强度加以提升,使烯烃吸附能力同样获得提高,致使相应的氢转移反应速度加快,汽油烯烃的含量下降。高硅铝比的沸石因为紧邻铝与酸性位的下降,导致酸密度、质子化的烯烃酸度均缩减,由此使气相烯烃或者环烷烃产生的氢转移反应可能性较低[3]。

280万t/a催化裂化装置通过催化剂调整降低汽油烯烃主要通过两个措施,一是提高剂耗,控制平衡剂活性≮61.0%,近期为了改善产品分布和产品性质,平衡剂活性长期控制在≮63.0%;二是不断优化调整催化剂配方,并使用了其他配方的催化剂,调整分子筛比例及含量、稀土含量等,也取得不错的成效。

表4列出了不同剂耗下,系统平衡剂性能和汽油质量情况。由表4可看出,提高剂耗后,平衡剂活性指数、表面积、微孔面积均有所上涨,硅铝比变化不大,系统平衡剂活性提高后,汽油烯烃下降,芳烃略有上涨,汽油辛烷值略有下降。

表4 不同剂耗下的相关数据对比

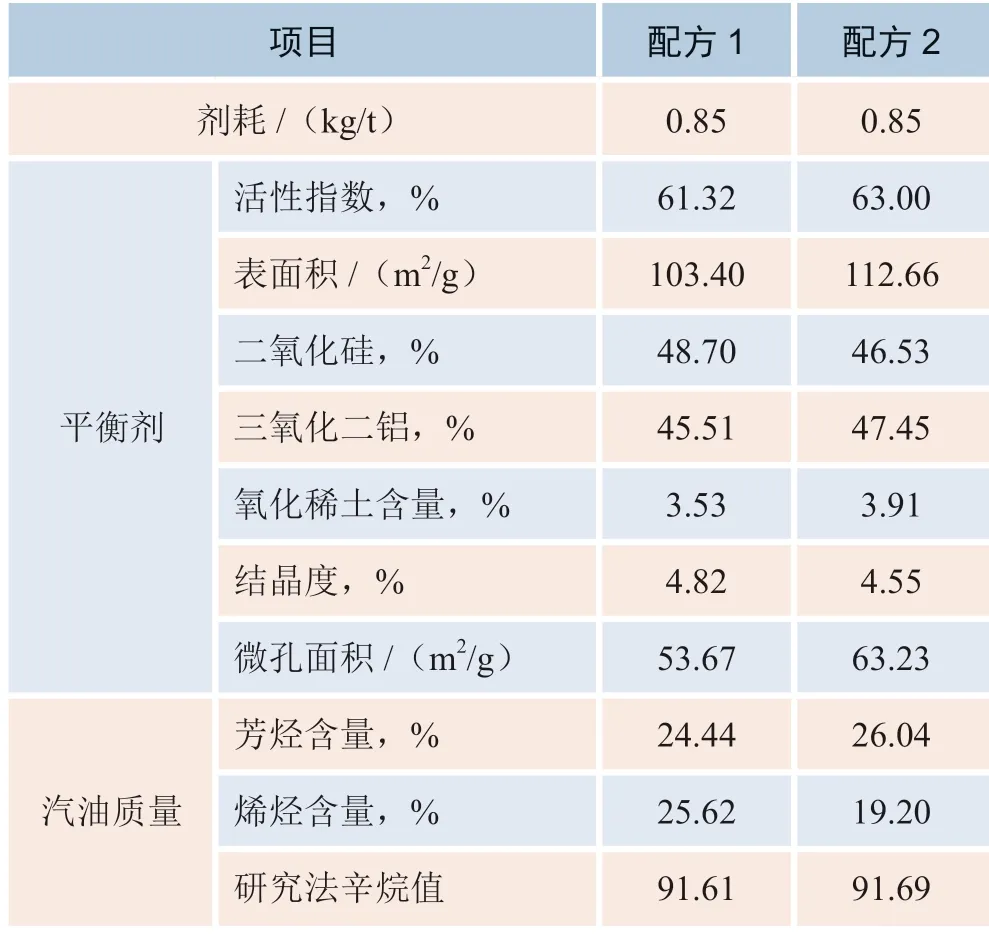

表5列出了使用不同配方催化剂下,系统平衡剂性能和汽油质量情况。由表5可看出,使用配方2催化剂后,在相同剂耗的情况下,平衡剂活性指数、表面积、稀土含量、微孔面积均高于配方1催化剂,硅铝比和洁净度配方2催化剂低于配方1催化剂。从反应原理上推断,使用配方2催化剂更有利于强化氢转移反应。从使用两种配方的催化剂后汽油质量来看,也验证了该理论推断,使用配方2催化剂后,汽油烯烃含量明显下降,同时芳烃含量上涨,汽油辛烷值略有上涨,效果良好。

表5 不同平衡剂体系下的相关数据对比

3 降低汽油烯烃存在的问题及对策

3.1 工艺影响

受限于装置本身原因,随着汽油产品质量的升级,装置各种运行瓶颈逐渐突出。如在大负荷运行情况下,一、二反反应时间均偏短,尤其是需要通过终止剂回炼来控制汽油烯烃时,二反反应时间和回炼存在控制上的矛盾。2019年能量平衡标定期间数据显示,在加工负荷92.0%的情况下,一反反应时间约为1.2 s,二反反应时间约为5.0 s。目前运行对策是保持装置适宜的运行负荷,一般情况下加工负荷维持在90%左右,可保证较好的产品分布和产品质量,远期对策需要对反应部分进行适应性改造,以满足产品质量升级要求。

3.2 外来介质影响

受全厂加工流程影响,280万t/a催化裂化装置外来介质较多,对汽油烯烃含量影响较大的外来介质主要是罐区轻污油的回炼,来自各装置的轻污油主要通过进终止剂进行回炼,由于轻污油组成复杂,对MIP二反、平衡剂性能以及汽油质量均存在不同程度的影响。目前运行对策主要有:①轻污油进终止剂回炼量控制≯5 t/h,保持小流量连续注入,确保轻污油回炼不会对装置产生较大的影响;②各装置压减轻污油产量,从源头减少轻污油量,降低催化装置的回炼压力;③加强运行监控,及时评估外来介质对产品性质的影响,准确有效地做出调整,避免对产品调和产生较大困扰。

3.3 高剂耗增加了装置运行成本

为了提高平衡剂活性,以得到较好的产品分布和较低的汽油烯烃,增加剂耗是较为快速有效的手段,但提高剂耗,三剂成本增加。从长远来看,还是要从催化剂配方的优化调整着手,根据产品需求和产品质量要求,实时调整催化剂配方,以适应装置的生产需要。另外,增加剂耗后,废催化剂卸剂量大大增加,一方面增加了废剂处置费用,另外一方面增加了装置卸剂的难度。

4 结论

影响汽油烯烃的因素较多,通过调整优化原料性质,或通过粗汽油、轻汽油和凝缩油回炼等措施,可以有效降低汽油烯烃含量1%~4%。提高剂耗,并且根据实际生产情况优化调整催化剂配方是降低汽油烯烃的有效手段,较优化原料等措施更为有效。在实际生产过程中,通过优化催化剂等措施可以有效控制汽油烯烃体积分数≯20%。根据实际生产需要,催化裂化装置通过一种措施或者多种措施并举,可有效降低汽油烯烃含量,为全厂汽油国VIA质量升级提供强有力的保障。