叶盘叶栅多管电极电解加工流场均匀性研究

2021-11-05宗亚伟

宗亚伟,刘 嘉,朱 荻

( 南京航空航天大学机电学院,江苏南京 210016 )

整体叶盘是新型航空发动机的核心部件,它由原来的榫头和榫槽通过锁片连接的形式升级为叶片和轮盘一体的形式, 使发动机零件数量大幅减少,重量明显减轻,性能和可靠性显著提升[1]。 然而,整体叶盘结构复杂,通道内狭窄扭曲,材料多采用高温合金、钛合金等难切削材料,给机械加工带来了较大难度[2-3]。 电解加工是利用电化学反应阳极溶解原理蚀除材料的特种加工方法, 具有工具无损耗、加工效率高、加工与材料力学性能无关等特点,已成为整体叶盘加工的重要方法[4-7]。

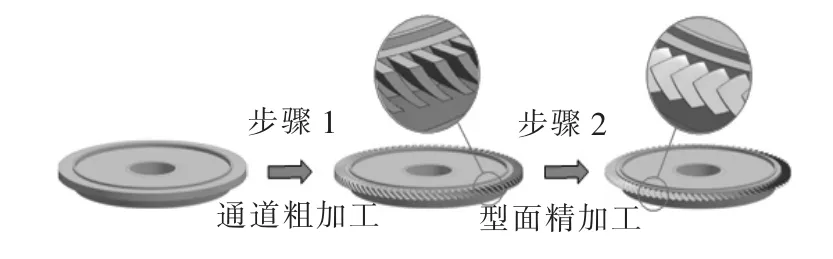

整体叶盘的电解加工可分为两个步骤:叶栅通道粗加工和叶片型面精加工,图1 是整体叶盘的主要电解加工步骤。

图1 整体叶盘电解加工步骤

叶栅通道的电解加工方法主要有三种:叶片套形加工、径向进给叶栅加工、管电极叶栅加工[8-11]。其中,管电极叶栅加工中,若采用多管电极同时加工,可实现整体叶盘多叶栅通道同时成形,且随着管电极数量的增加,加工效率将成倍提升,因此与其他叶栅通道粗加工方法相比,多管电极叶栅通道电解加工方法具有显著的效率优势[12-13]。 然而,在多管电极叶栅通道电解加工中,常会出现各管电极中电解液分流不均的现象,使个别管电极内的电解液流量过小,导致电解加工阳极溶解产物、热量及气泡等不能及时排出加工间隙而引起短路。 为实现多管电极的稳定加工,本文针对整体叶盘多叶栅通道电解加工设计了多叶栅通道电解液流量控制方案,并进行了试验验证。

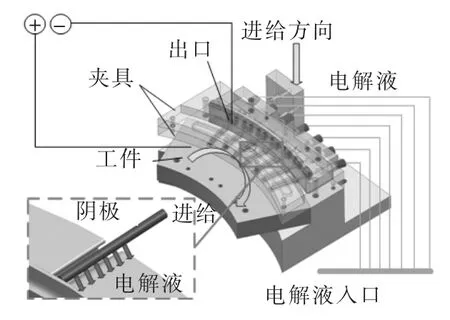

1 电解液流量对多叶栅加工的影响

图2 是采用管状工具电极的多叶栅通道电解加工示意, 工件毛坯作为阳极与电源正极相连,阵列排布的管状阴极与电源负极相连,管电极为一端密封的中空管,管壁上开有出液群缝,电解液从一条主管路流入,再分别流入各个管电极,然后从管电极一端进入,从出液群缝喷出到工件表面。 电解加工过程中, 多个阴极同时竖直向下以速度v 进给,同时工件毛坯以速度ω 绕自身轴线旋转,在电化学加工原理作用下,管电极周围的阳极材料被蚀除,从而同时加工出多个叶栅通道;等第一组通道加工完成, 阴极和工件毛坯逆向运动回到初始位置,工件毛坯旋转一定角度,进行下一组的叶栅通道加工,直到所有的通道加工完成。

图2 多叶栅通道电解加工

电解加工是一种阳极与阴极之间存在间隙的非接触式加工方式, 电解液从间隙中高速流过,稳定的流场和充足的流量可及时带走加工间隙中的电解产物和热量, 是保证加工顺利进行的前提条件。 对于整体叶盘多叶栅通道电解加工,需要保证每个管电极内的电解液流量充足且均匀,如果出现分流不均, 会引起个别管电极内电解液流量过低,导致电解产物和热量不能及时排出,进而出现加工短路。 为此,尝试在没有对各叶栅通道流量控制的情况下进行加工试验,所得结果见图3,可见在7 号通道位置加工出现了打火现象,导致加工失败。

图3 无流量控制时试验加工工件

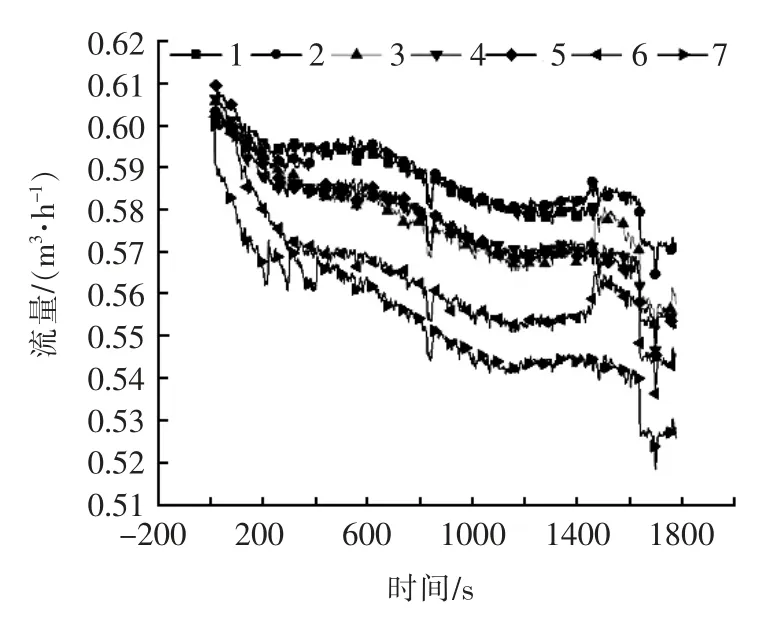

图4 记录了试验过程中各叶栅通道电解液的流量变化趋势,可见加工开始时各通道电解液流量基本一致,随着加工的进行,各叶栅通道的电解液流量均开始下降并逐渐出现较大差异。 加工结束分析,最小流量值出现在7 号通道,总时间为1700 s,流量值降低至0.51 m3/h,这与试验结果的工件短路位置一致。

图4 无流量控制时流量监测数据

因此,在采用管电极的整体叶盘多叶栅通道电解加工中,有必要设计一种多叶栅通道电解液流量控制方案, 对每个叶栅通道流量进行实时监测,获取每一路流量的状态以进行流量控制,从而保证每个叶栅通道的电解液流量均匀一致,避免因短路导致的加工失败。

2 多通道电解液流量控制方案

2.1 硬件系统组成

多叶栅通道电解液流量控制系统需要满足的功能为:流量采集、压力采集、阀门开合度反馈采集及阀门开合度控制,控制系统的组成见图5。

图5 流量控制系统组成

(1)流量采集:实时采集加工过程中每一条通道的电解液流量,选用合适量程的流量计或流量传感器,把采集到模拟量信号的流量值经过A/D 转换为数字量信号,传输给相应的数据采集板卡,发送到上位机; 上位机中存储有预先编辑好的程序,程序的作用则是把采集的流量值与认为设定的标准流量值进行比较, 为后续流量调节提供数据依据。流量采集硬件选择的合适性、流量采集的准确性与及时性、程序编写的合理性都将影响流量采集与控制。

(2)压力采集:与流量采集类似,选用合适量程的压力计或压力传感器,实时采集加工过程中每一条通道的电解液压力。 电解液压力的稳定性是加工顺利进行的保证,压力的变化往往和流量变化同步发生,为此,该系统只采集压力值作为检测加工稳定性的参考,无需再进行调节,因此采集到的模拟量信号的压力值经过A/D 转换为数字量信号,传输给相应的数据采集板卡,发送到上位机,接着完成存储工作。

(3)阀门开合度反馈采集:流量控制最终是依靠串联在管路中的电动调节阀阀门的开合度来实现调节的,只有能够实时采集到阀门开合度,结合同时采集到的流量值,才能为下一步阀门开合度的变动提供数据依据;同样的,选用合适型号的电动调节阀把阀门开合度0°~90°的模拟量信号转换为数字量信号,传输给相应的数据采集板卡,发送到上位机。

(4)阀门开合度控制:在上位机中,把采集到的流量信号和阀门开合度反馈信号输入流量控制程序中,比较目前流量值和目标流量值,获得下一步阀门开合度数值,把流量调节至目标值并维持此水平。

2.2 软件控制设计

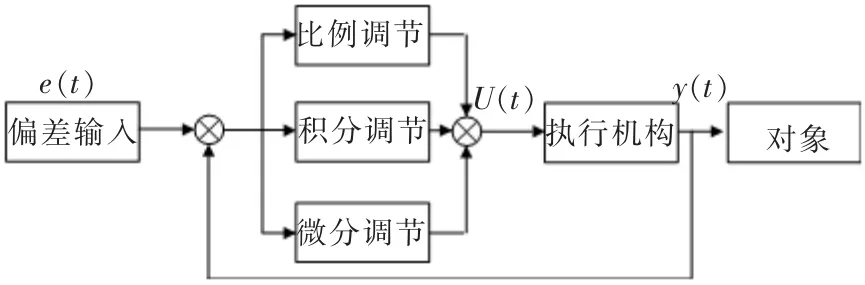

针对该系统的核心功能, 即流量自动控制,采用经典的PID 算法,其控制系统结构见图6。

图6 控制系统结构图

PID 算法是指将偏差的比例、 积分和微分通过线性组合构成控制量,并用这个控制量对被控对象进行控制。 PID 调节原理是当前值和目标值进行比较,获得差值e,利用PID 系数计算获得每次执行器输出值(Ut),即:

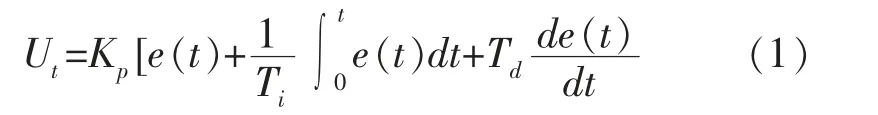

对整体叶盘多叶栅通道电解加工流量控制而言, 输入偏差是指当前流量值与目标流量值的差值,执行机构是电动调节阀,控制对象则是电解液流量值,各参数设定见图7。 其中,比例调节系数P为3.5,积分调节系数I 为0.006,微分调节系数D 为0.002。整套多叶栅通道电解加工电解液流量控制系统实物见图8。

图7 参数设定

图8 整体叶盘多通道电解加工电解液流量控制系统

3 多叶栅通道电解加工试验

3.1 试验系统

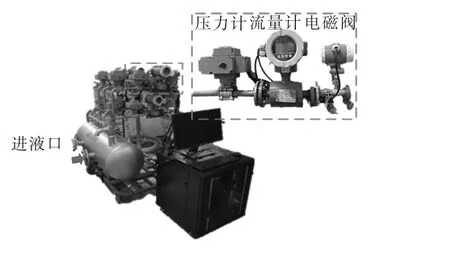

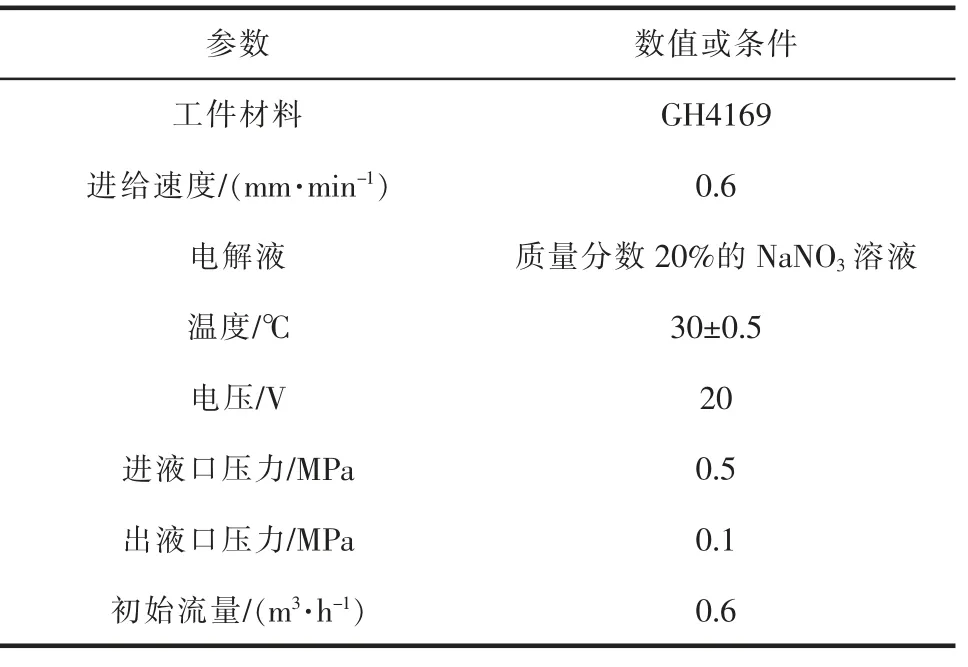

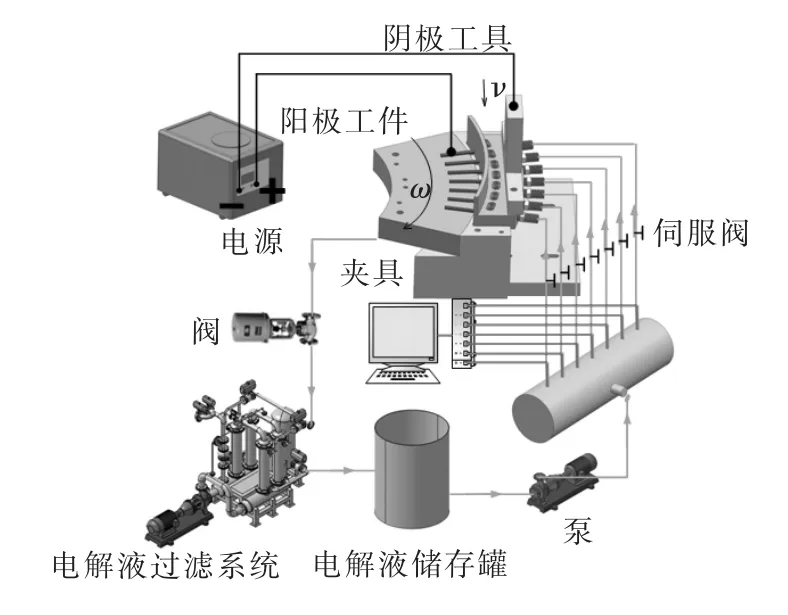

为了验证多叶栅通道电解液流量控制系统的作用,开展了整体叶盘扇段多叶栅通道电解加工试验,试验系统组成示意见图9,试验参数见表1。

表1 试验参数

图9 试验系统

3.2 试验结果分析

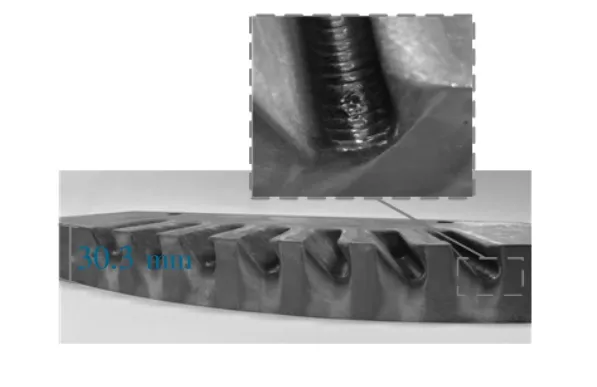

基于上述试验系统,对某型号整体叶盘进行了扇段多叶栅通道电解加工,试验在采用流量控制设备的情况下开展,试验结果见图10。 整个试验过程稳定,没有出现短路现象,加工顺利完成。

图10 有流量控制时试验加工工件

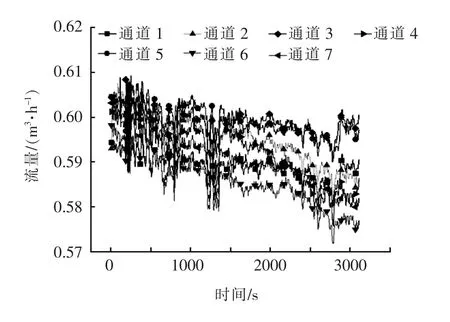

图11 是试验过程中的各叶栅通道电解液流量变化,可见本试验设计的多叶栅通道电解液流量控制系统实现了加工过程中电解液流量的采集,且从采集结果来看,整个试验过程各叶栅通道电解液流量基本稳定,仅存在小幅波动,幅值小于±0.02 m3/h。总体而言, 各叶栅通道电解液的流量稳定一致,实现了多叶栅通道的稳定加工。

图11 有流量控制时流量监测数据

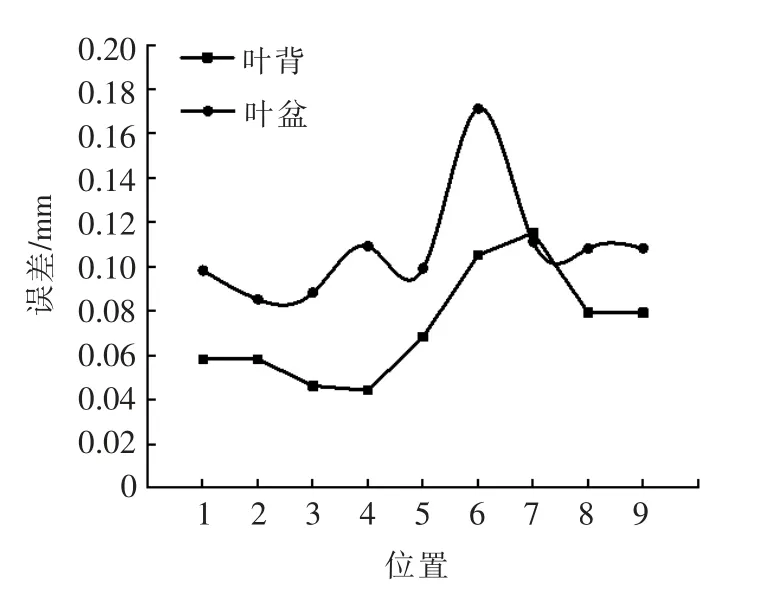

在加工工件7 个通道的叶背、叶盆上各均匀选取9 个相同的位置,利用三坐标测量机测量这些位置的余量,绘制成重复度误差图。 从图12 可看出,叶背的重复度误差为0.115 mm,叶盆的重复度误差为0.171 mm,重复精度较高。

图12 叶背余量分布

4 结论

本文分析了电解液流量对多叶栅通道电解加工的影响,并基于此开发了多叶栅通道电解液流量控制系统,通过整体叶盘扇段多叶栅通道电解加工试验,得到以下结论:

(1)完成了整体叶盘扇段7 个叶栅通道同时电解加工,加工时间为56.33 min,单个通道加工时间为8.05 min,加工效率显著提升。

(2)实现了整体叶盘扇段多叶栅通道稳定电解加工,多叶栅通道电解液流量控制系统可为每一路叶栅通道的加工提供稳定均匀的电解液,保证了加工稳定性。

(3)加工得到的整体叶盘扇段工件叶背重复度误差为0.115 mm,叶盆重复度误差为0.171 mm,重复精度较高。