针对轴流压气机的非轴对称端壁造型优化设计

2013-07-05陈得胜刘波那振喆王雷曹志远黄建闫守成

陈得胜,刘波,那振喆,王雷,曹志远,黄建,闫守成

(1.西北工业大学动力与能源学院,陕西西安710072;2.93066部队,黑龙江牡丹江157023)

针对轴流压气机的非轴对称端壁造型优化设计

陈得胜1,刘波1,那振喆1,王雷1,曹志远1,黄建1,闫守成2

(1.西北工业大学动力与能源学院,陕西西安710072;2.93066部队,黑龙江牡丹江157023)

针对某轴流压气机构建了一种新的非轴对称端壁造型,该造型可通过抑制角区分离来达到减小通道内二次流损失的目的。首先,在设计工况下,针对基准叶栅建立非轴对称端壁的自动优化设计方法。然后,在设计和非设计工况下,用NUMECA/Fine turbo模块分别对基准叶栅和优化叶栅进行定常流场计算。结果表明,两种工况下,优化叶栅有效抑制了角区分离,原因为非轴对称端壁造型改变了通道内的涡系结构;优化叶栅出口截面总压损失系数显著降低,叶栅出口气流角更加均匀和平衡。

轴流压气机;二次流损失;非轴对称端壁造型;角区分离

符号表

β气流角

Cax叶片轴向弦长

P静压

h叶片高度

x叶高方向坐标

y叶栅周向坐标

z叶栅轴向坐标

下标:

1进口截面

2出口截面

t总参数

1 引言

压气机叶栅中,二次流效应(如角区分离现象)引起的二次流损失在总压损失中占很大比重,因此减小二次流损失会直接提高压气机效率。非轴对称端壁造型方法在减小二次流损失方面已得到了验证。Hartland等[1]对直列叶栅做了研究,证实了利用非轴对称端壁造型控制端壁区域静压分布的有效性。Brennan等[2]在Trent 500发动机高压涡轮中使用非轴对称端壁造型设计来提高效率。彭绍辉等[3]的研究结果也表明,合理使用非轴对称端壁造型技术,可有效降低二次流动损失并提高涡轮气动性能。然而,大多数非轴对称端壁造型研究集中在涡轮中,针对压气机叶栅进行端壁造型的研究相对较少,公开的文献也很少。Harvey等[4,5]研究了几种应用于压气机的非轴对称端壁结构,并证明了非轴对称端壁造型或三维叶片造型,可有效抑制压气机叶栅的角区分离。

压气机叶栅中的角区分离,主要由叶栅的逆压梯度和叶栅通道内的横向气流流动两个因素决定,当通道涡从叶片压力面到达叶片吸力面时,往往会发生角区分离。本文针对压气机叶栅发展了一种新的非轴对称端壁设计方法,该方法通过抑制叶栅角区分离的方式提高叶栅性能。设计过程(包括端壁参数化和端壁优化)在设计工况下进行。

2 非轴对称端壁的设计方法

2.1 端壁造型原理

非轴对称端壁造型是通过控制端壁流线曲率来达到降低端壁附近通道内压力梯度的目的[6~10]。具体为,凸曲率可加速气流流动,进而降低局部静压;凹曲率可减缓气流流动,进而提高局部静压。因此,在通道压力面侧采用凸曲率,而在吸力面侧采用凹曲率,可降低通道内的压力梯度。

2.2 基准叶栅

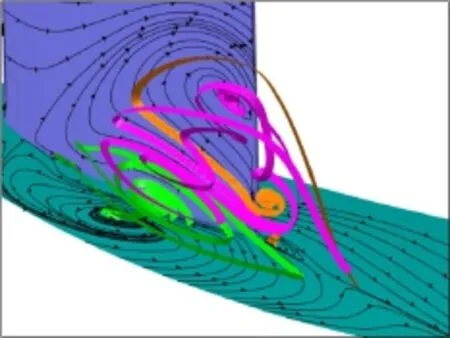

研究对象为具有高叶片载荷的某高压压气机叶栅,并作为基准叶栅。该叶栅是轮毂半径为320.00 mm的环形叶栅,其具体流动参数、几何参数和本文研究的两种工况详见表1。图1给出了设计工况下基准叶栅叶片吸力面尾缘附近的流动情况,可见,此时基准叶栅存在严重的角区分离。

表1 基准叶栅参数和工况Table 1 Parameters and operating conditions of baseline cascade

图1 基准叶栅的流场(设计点)Fig.1 Flowfield visualization of baseline cascade(design points)

2.3 端壁设计方法

2.3.1 端壁参数化

选取任一叶片吸力面、周向相邻叶片压力面、叶片前缘前10%Cax和叶片尾缘后10%Cax所围成的区域为端壁造型区域,并对该区域进行参数化。如图2所示,沿周向选取5条切割线,叶栅通道内的3条切割线与其余的2条叶片中弧线平行,且相邻2条切割线的间距为25%栅距。沿每条切割线均匀设置7个点,其中两端的黑色点为固定点,其余的红色点为可调整点。这样,端壁参数化过程得到28个控制点,满足设计的灵活自由度和计算的合理计算量。

图2 端壁参数化示意图Fig.2 Schematic diagram of endwall parameterization

2.3.2 端壁优化

采用商业CFD软件NUMECA/Design3D进行优化。优化过程中,选取上述28个控制点的径向坐标为自由参数,优化目标函数为最小化叶栅通道内的总压损失,优化算法为神经网络和遗传算法[11~13]。图3给出了优化产生的最佳端壁结构的高度云图,图4描述了设计工况下优化叶栅叶片吸力面尾缘附近的流动情况。对比图1和图4可看出,在设计点,优化叶栅有效抑制了压气机叶栅的角区分离。

图3 优化叶栅的高度云图Fig.3 Geometry contours of the contoured endwall

图4 优化叶栅的流场(设计点)Fig.4 Flowfield visualization of contoured endwall(design points)

3 数值方法

4 结果和讨论

4.1 损失特性

非轴对称端壁的采用改变了压气机叶栅通道内总压损失系数分布。图5给出了设计工况下叶栅在垂直于轴向的5个截面(20%Cax、40%Cax、60%Cax、80% Cax和100%Cax)的总压损失分布云图。图5(a)中,高损失区域(Cp*大于0.18的区域)从前截面到后截面逐渐递增,说明设计工况下基准叶栅的通道涡得到了发展,且通道涡与叶片吸力面附面层发生了干扰。图5(b)中,高损失区域几乎消失,说明设计工况下优化叶栅的角区分离得到了有效抑制。在设计点,相对于基准叶栅,优化叶栅在叶栅出口截面Cp*降低了30.59%,并有效抑制了角区分离和通道涡的发展。

图5 通道内总压损失云图(设计点)Fig.5 Total pressure loss contours in the flow passage(design points)

图6 示出了非设计工况下叶栅的高损失区域。对比图5可看出,两种工况下高损失区域的趋势类似,只是非设计工况下基准叶栅的高损失区域有所减小,但优化叶栅的效果更加明显。在非设计点,相对于基准叶栅,优化叶栅在叶栅出口截面Cp*降低了31.56%。可见,两种工况下,优化叶栅都明显抑制了叶栅角区分离,因而总压损失系数都显著降低。

图6 通道内总压损失云图(非设计点)Fig.6 Total pressure loss contours in the flow passage (off-design points)

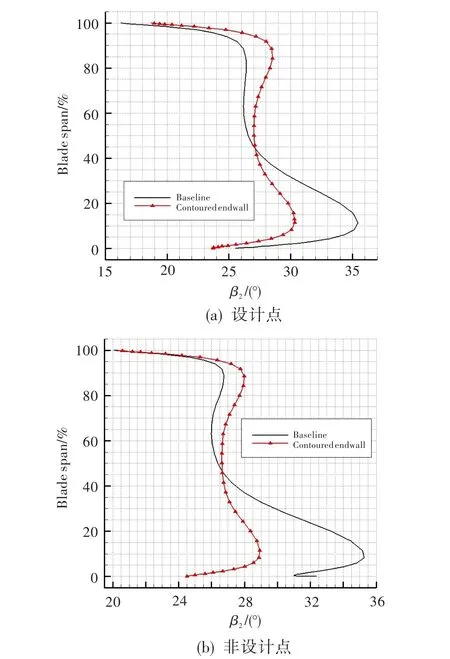

图7 140%Cax截面处周向平均出口气流角分布Fig.7 Circumferential distribution of averaged outflow angle at 140%Cax

4.2 出口气流状况

4.2.1 出口气流角分布

图7给出了设计工况和非设计工况下叶栅出口140%Cax截面处周向平均出口气流角沿叶高的分布。从图中看,设计工况下,基准叶栅在近轮毂和机匣区域的气流欠折转明显,为近轮毂和机匣区域角区分离所致;而优化叶栅在全叶高区域的气流折转很均衡,在近轮毂和机匣区域的流动得到明显改善。与基准叶栅相比,优化叶栅的气流角在10%叶高处降低了5°,在90%叶高处升高了2°,显著修正了气流的欠折转。非设计工况下,优化叶栅在改善出口气流角分布方面效果更加显著。与基准叶栅相比,优化叶栅的气流角在10%叶高处降低了12°,在90%叶高处升高了2°,更加显著地修正了气流的欠折转。可见,两种工况下,优化叶栅使得叶栅出口的气流流动变得更加合理和均匀。

4.2.2 出口气流损失分布

图8给出了设计工况和非设计工况下叶栅出口140%Cax截面处周向平均Cp*沿叶高的分布。可见,在设计点,采用非轴对称端壁后,区域Ⅰ(叶栅轮毂到40%叶高)的Cp*剧烈下降,区域Ⅱ(40%叶高到叶栅机匣)的C*p略微升高。显然,区域Ⅰ的面积比区域Ⅱ的面积大很多,因此,设计工况下优化叶栅使得叶栅出口140%Cax截面处的Cp*显著降低,有利于改善叶栅出口流场。在非设计点,采用非轴对称端壁后,区域Ⅲ(叶栅轮毂到40%叶高)的Cp*剧烈下降,区域Ⅳ(40%叶高到70%叶高)和区域Ⅴ(靠近叶栅机匣)的Cp*都略微升高。显然,区域Ⅲ的面积比区域Ⅳ和区域Ⅴ的面积之和大很多,因此,非设计工况下优化叶栅也使得叶栅出口140%Cax截面处的Cp*显著降低。对比图1和图4可看出,基准叶栅的角区分离主要发生在叶栅轮毂到40%叶高区域,而优化叶栅抑制了该区域的角区分离,所以显著降低了叶栅出口的总压损失系数,改善了叶栅出口流场。

4.3 端壁静压分布

某起 110KV的断路器出现操作机构的拒动,经检查后可以发现,断路器处于合闸的状态,监视运行的红灯也处于亮的状态,可以手动把断路器进行多次的分闸与合闸,使传动机械可以顺利的完成分闸与合闸,使操作机构保证正常的储能。进行分闸与合闸的线圈检查时,要检查线圈外观是否发生严重的锈蚀情况,可以手动在2个分闸线圈,保证铁心不会发生卡死的动作。将2个分闸线圈进行拆除解体的检查,可能发现主分闸的线圈电阻处于 4.3Ω,在线圈的内部已经出现严重的膨胀和变形,导致铁心卡死,完全无法动作,而副分线圈的电阻是74.6Ω,当副分线圈的内部发生严重的膨胀变形时,动铁心也发生卡死,无法正常动作。

图8 140%Cax截面处周向平均总压损失系数分布Fig.8 Circumferential distribution of averaged total pressure loss at 140%Cax

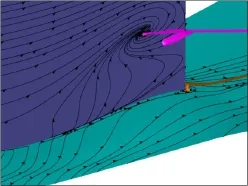

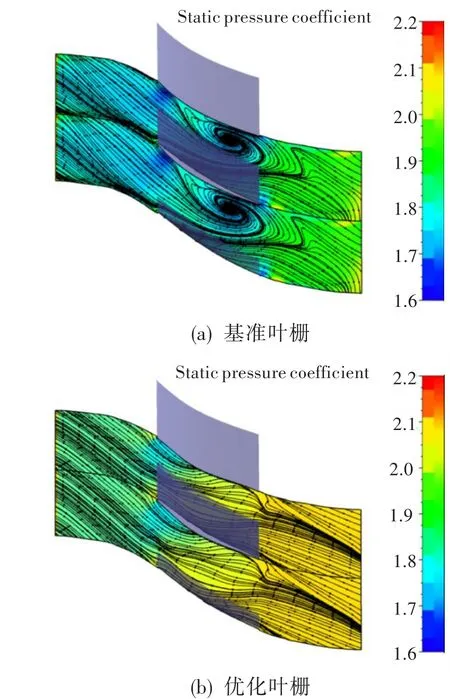

图9 给出了设计工况下端壁处的静压分布和极限流线。可见,基准叶栅中,端壁靠近叶片吸力面附近有一个高强度、大尺度的通道涡,该通道涡与叶片吸力面附面层相互干扰会引起严重的角区分离[14~16]。而优化叶栅中,通道涡的强度和尺度大为减小,这样通道涡和叶片吸力面附面层的相互干扰也大为下降,因而叶栅的角区分离得到缓解。

图10给出了非设计工况下端壁处的静压分布和极限流线。从图中看,非设计工况下,优化叶栅同样很好地抑制了通道涡的形成和发展,因而有效抑制了叶栅的角区分离。可见,两种工况下,优化叶栅都有效延迟了通道涡的形成和发展,减弱了通道涡与吸力面附面层的相互干扰,因而有效减弱了叶栅的角区分离。

4.4 叶栅角区分离

图11示出了设计工况下叶栅端壁与叶片吸力面上的回流区域和叶片吸力面上的极限流线。叶栅端壁和叶片吸力面上的彩色区域是轴向速度为负的区域,可反映角区分离面积和回流强度。可见,优化叶栅很大程度上缓解了叶栅角区分离,原因为非轴对称端壁造型有效降低了通道内的横向压力梯度。虽然优化叶栅在机匣附近增加了一块较小的回流区,但其回流区总面积和整体强度比基准叶栅的小得多。因此,非轴对称端壁造型有效降低了通道内回流的强度和尺度[17~20]。

图9 叶栅端壁的静压分布和极限流线(设计点)Fig.9 Static pressure distribution and limiting streamlines at cascade endwall(design points)

图10 叶栅端壁的静压分布和极限流线(非设计点)Fig.10 Static pressure distribution and limiting streamlines at cascade endwall(off-design points)

图11回流区域和叶片吸力面极限流线(设计点)Fig.11 Reverse flow region and limiting streamlines at suction surface(design points)

图12 为非设计工况下叶栅端壁与叶片吸力面上的回流区域和叶片吸力面上的极限流线。对比图11和图12可看出,非设计工况下的分离区域面积比设计工况下的小,非设计工况下非轴对称端壁造型更加有效地抑制了叶栅角区分离。总之,两种工况下,非轴对称端壁造型可显著降低回流的强度和尺度,因而有效抑制了叶栅角区分离。

5 结论

基于具有高负荷的高压压气机叶栅,本文构建了一种新的非轴对称端壁造型(在设计点处优化得到),研究了其在设计点和非设计点处的性能。数值结果显示,两种工况下,优化叶栅的角区分离都得到了显著抑制,达到了减小通道内二次流损失的目的。这是因为非轴对称端壁造型降低了通道内的横向压力梯度,减弱了通道涡的强度,以及通道涡与叶片吸力面附面层的相互干扰。相对于基准叶栅,在设计点,优化叶栅在出口截面的总压损失系数降低了30.59%;在非设计点,优化叶栅在出口截面的总压损失系数降低了31.56%。

图12 回流区域和叶片吸力面极限流线(非设计点)Fig.12 Reverse flow region and limiting streamlines at suction surface(off-design points)

[1]Hartland J C,Gregory-Smith D,Harvey N W,et al. Non-Axisymmetric Turbine End Wall Design:Part II Ex⁃perimental Validation[R].ASME GT-99-338,1999.

[2]Brennan G,Harvey N,Rose M,et al.Improving the Effi⁃ciency of the Trent 500 HP Turbine Using Non-Axisym⁃metric End Walls.Part I:Turbine Design[J].Journal of Turbomachinery,2003,125(3):497—504.

[3]彭绍辉,任丽芸,李维.高压级涡轮非轴对称端壁造型数值研究[J].燃气涡轮试验与研究,2008,21(1):38—42.

[4]Harvey N.Some Effects of Non-Axisymmetric End Wall Prof i ling on Axial Flow Compressor Aerodynamics-Part I: Linear Cascade Investigation[R].ASME GT2008-50990,2008.

[5]Harvey N,Offord T.Some Effects of Non-Axisymmetric End Wall Prof i ling on Axial Flow Compressor Aerodynam⁃ics-Part II:Multi-Stage HPCCFDStudy[R].ASME GT2008-50991,2008.

[6]Deich M E,Zaryankin A E,Filippor G A,et al.Method of Increasing the Efficiency of Turbine Stages with Short Blades[C].Associated Electrical Industries Ltd,1960.

[7]Morris A W H,Hoare RG.Secondary Loss Measurements in a Cascade of Turbine Blades with Meridional Wall Pro⁃filing[R].ASME 75-WA/GT-13,1975.

[8]Rose M G.Non-Axisymmetric Endwall Prof i ling in the HP NGV'sofanAxialFlowGasTurbine[R].ASME 94-GT-249,1994.

[9]刘波,管继伟,陈云永,等.用端璧造型减小涡轮叶栅二次流损失的数值研究[J].推进技术,2008,29(3):355—359.

[10]Gregory-Smith D,Ingram G,Jayaraman P,et al.Non-Axi⁃symmetric Turbine End Wall Prof i ling[C]//.Proceedings of the Fourth European Conference on Turbo-Machinery.

[11]Rose M,Harvey N,Seaman P,et al.Improving the Eff i ciency of the Trent 500 HP Turbine Using Non-Axisymmetric End Walls.Part II:Experimental Validation[R].ASME 2001-GT-0505,2001.

[12]Diego T,Elena R B,Raúl V,et al.A New Alternative for Reduction of Secondary Flows in Low Pressure Turbines [R].ASME 2006GT-91002,2006.

[13]Dieter E B,Norbert S,Qing Y,et al.Axisymmetric End⁃wall Contouring in a Four-Stage Turbine-Comparison of ExperimentalandNumericalResults[R].ASME GT-2002-30351,2002.

[14]Alexander H,Robert M,Karl E.Effects of Vortex Genera⁃tor Application on the Performance of a Compressor Cas⁃cade[R].ASME GT2010-22464,2010.

[15]Steffen R,Heinz-Peter S.Non-Axisymmetric End Wall Profiling in Transonic Compressors.Part 1:Improving the Static Pressure Recovery at Off-Design Conditions by Se⁃quential Hub and Shroud End Wall Profiling[R].ASME GT2009-59133,2009.

[16]Ingram G,Gregory-Smith D,Harvey N.Investigation of a Novel Secondary Flow Feature in a Turbine Cascade with End Wall Profiling[R].ASME GT2004-53589,2004.

[17]Harvey N W,Brennan G,Newman D A,et al.Improving Turbine Efficiency Using Non-Axisymmetric End Walls: Validation in the Multi-row Environment and with Low As⁃pect Ratio Blading[R].ASME GT-2002-30337,2002.

[18]Harvey N.Some Effects of Non-Axisymmetric End Wall Prof i ling on Axial Flow Compressor Aerodynamics-Part I: Linear Cascade Investigation[R].ASME GT2008-50990,2008.

[19]Voss C,Aulich M,Kaplan B,et al.Automated Multi-Ob⁃jective Optimization in Axial Compressor Blade Design[R]. ASME GT2006-90420,2006.

[20]Dorfner C,Nicke E,Voss C.Axis-Asymmetric Prof i led End-Wall Design Using Multi-Objective Optimization Linkedwith3DRANS-Flow-Simulation[R].ASME GT2007-27268,2007.

Optimized Non-Axisymmetric Endwall Contouring for Axial Compressor

CHEN De-sheng1,LIU Bo1,NA Zhen-zhe1,WANG Lei1,CAO Zhi-yuan1,HUANG Jian1,YAN Shou-cheng2

(1.School of Power and Energy,Northwestern Polytechnical University,Xi’an 710072,China;2.Unit 93066,Mudanjiang 157023,China)

A novel non-axisymmetric endwall contouring was presented for an axial compressor cascade to reduce secondary flow losses by suppressing the corner separation.Firstly,a design methodology based on automated optimization was put forward for the baseline cascade at design conditions.Hereafter,with re⁃spect to the contoured endwall and the baseline cascade,steady numerical simulations were conducted in NUMECA/Fine turbo to gain further understanding of the effects of endwall contouring in both design and off-design conditions.The results demonstrated that with the contoured endwall for both conditions,the cor⁃ner separation was enormously suppressed owing to the modification of vortex structures in the blade chan⁃nel.Furthermore,the total pressure loss coefficient was largely decreased in the outlet plane,and the out⁃flow angles become more uniform and balanced.

axial compressor;secondary flow loss;non-axisymmetric endwall contouring;corner separation

V231.3

A

1672-2620(2013)01-0016-06

2011-05-08;

2012-11-02

陈得胜(1987-),男,山东日照人,硕士研究生,主要研究方向为叶轮机械气动热力学。