第20 届国际特种加工会议综述

2021-11-05裴景玉奚学程张亚欧康小明赵福春赵万生

胡 静,裴景玉,奚学程,张亚欧,顾 琳,康小明,赵福春,赵万生

( 上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海 200240 )

受新冠疫情的影响, 原定于2020 年5 月在瑞士苏黎世举办的第20 届国际特种加工会议(the 20th CIRP conference on electro physical and chemical machining) 推迟到2021 年1 月19~21 日以线上会议的形式成功举行。 本次会议是国际生产工程科学院(CIRP)主办的系列国际会议,由瑞士苏黎世联邦理工学院承办,大会主席由苏黎世联邦理工学院的Konrad Wegener 教授担任。 大会共收录178 篇来自不同国家和地区的文章, 其中来自中国(含台湾地区) 的文章近70 篇, 约占总文章数的40%。 大会共设6 场主题发言、24 场分论坛会议,分别围绕电火花加工(EDM)、电化学加工(ECM)、增材制造(AM)、激光加工(LBM)、电子束加工(EBM)、等离子及复合加工工艺(PM)等专题展开。大会的论文集由Elsevier 公司出版并在该公司网站发表[1]。本文对大会发表的论文进行了综述,希望对国内从事特种加工研究的同行有所裨益。

1 电火花加工

1.1 新工艺新方法

对于具有大深径比等特征的工件,电火花加工的稳定性在很大程度上受到排屑效果影响,解决该问题的有效方法之一是在工具电极中加开流道,以促进加工屑排出。 采用传统机械加工方法很难制造出具有复杂内部结构的电极,为此部分学者开展了以增材制造方法制作工具电极的研究。 弗劳恩霍夫生产系统和设计技术研究所的Eckart Uhlmanna 等采用选择性激光熔化技术, 以WC-Co 为材料制作了电火花成形加工用电极,先通过全因子实验得出最优加工参数配置,再通过计算机流体仿真分析得出最佳流道结构,结果表明:内部具有流道结构的电极在加工过程中能获得最高的材料去除率和最小的电极损耗率,加工效果较好。

针对传统电火花加工存在的排屑困难、表面质量不佳等问题,学者们提出了在电火花加工工作液中添加金属粉末、沿进给方向进行振动辅助等改进方法。台湾中央大学的Hai-Ping Tsui 等搭建实验装置(图1),研究了在铁基金属玻璃电火花加工过程中施加辅助超声振动并在工作液中添加导电粉末对加工效果所起的作用,结果表明:通过设定合理的放电峰值电流、脉冲持续时间、超声功率及导电粉末浓度,该方法相比于常规加工方式可有效改善工件表面质量、提高加工效率并降低电极损耗。

图1 施加超声振动辅助、工作液中添加导电粉末的铁基金属玻璃电火花加工实验装置示意图[3]

在生物医学领域,镀覆银的纳米颗粒层可使器械表面的抗菌性能大幅度提高。 实现该镀覆过程的方法之一是混粉电火花加工(PMEDM),但该方法存在粉末分布不均匀、易出现飞溅层等问题。 开姆尼茨工业大学的Viet D. Bui 等以Ti-6Al-4V 表面镀覆银纳米粉末的工艺过程为例,研究了超声振动辅助PMEDM 方法在解决上述问题中的作用 (图2),在工件上施加一个Z 方向的超声振动,以增强工作液的冲刷作用并提高流速,防止金属粉末沉积在液槽底部,结果表明:引入超声振动不仅提高了镀覆表面银颗粒分布的均匀性,也降低了飞溅层出现的可能性;若选择合适的工具电极尺寸,也可完全消除飞溅层。

图2 超声振动辅助PMEDM 实验装置示意图[4]

在工作液中添加金属粉末可增大放电间隙、利于工作液流动, 同时能有效减少间隙内的绝缘区域、改善放电效果。 但有研究发现,由于存在静电,粉末易聚集、沉积在工作液槽底部,难以发挥作用,且粘附在工件表面的粉末也易引起短路,降低工件表面质量。 对此,台湾中原大学的K.Y.Chen 等研究用硅油工作液代替混粉工作液、以峰值电流和硅油浓度为可变参数,分析不同参数组合下的加工效率和表面质量,结果表明:低粘度(100 mPa·s)的硅油工作液才会产生良好的表面加工层,此时选取最佳峰值电流为20 A,可获得最佳材料去除率。

Inspire AG 公司的Varun Urundolil Kumaran 等提出了增加碳基填料来解决树脂基碳纤维复合材料(CFRP)在电火花加工过程中的热变形、稳定性差等问题的方法, 通过五组CFRP 样本的对照试验发现,与不含填料的样本相比,增加填料可在一定条件下提高加工过程的材料去除率、降低工具电极损耗、减少工件热损伤。

1.2 工艺拓展

弗劳恩霍夫生产系统和设计技术研究所的Eckart Uhlmanna 等研究了钨钴硬质合金材料的工具电极在电火花成形加工中的应用,通过4 种平均晶粒尺寸和5 种钴含量的碳化钨材料对电火花成形加工的材料去除率、相对电极损耗、工件表面粗糙度等参数的影响,结果表明:钨钴硬质合金工具电极的材料去除率与常用工具电极材料相当,高钴含量和粗晶粒尺寸有利于减少电极相对损耗,粗晶粒尺寸也有利于提高材料去除率。

上海交通大学的张瑞雪等研究了深窄槽电火花成形加工中不同工艺参数对加工屑粒径分布的影响,采用激光粒度仪测量了不同加工深度、放电峰值电流及不同电极厚度的加工屑的粒径分布,并采用扫描电镜、能谱分析和拉曼光谱仪对加工屑的成分进行了分析,结果表明:平均粒径小于50 μm的加工屑易从极间排出, 而平均粒径大于200 μm的加工屑很难从极间排出,并且碎屑直径随着加工深度和电流的升高而增大。

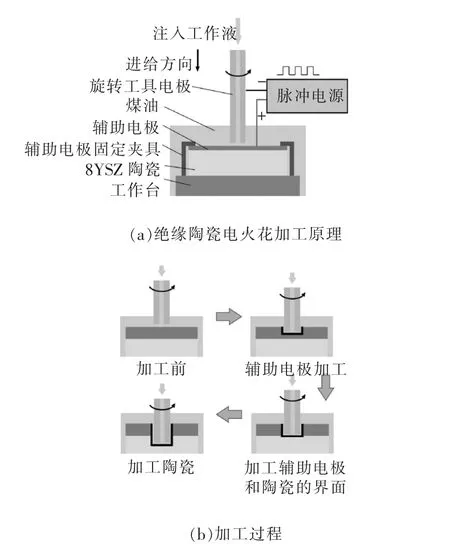

哈尔滨工业大学的郭永丰等通过辅助电极方法研究了8YSZ 陶瓷涂层的电火花加工放电状态,并通过单因素实验研究了不同峰值电流和脉宽下放电状态对间隙蚀除特性的影响(图3),结果表明:8YSZ 陶瓷涂层的放电状态主要由低电阻放电率和高电阻放电率决定,总放电率跟随低电阻放电率变化;用伺服参考电压调整放电间隙,总放电率随着低电阻放电率的增加而增加。

图3 8YSZ 陶瓷加工原理和过程

大阪工业科学技术研究所的Koji WATANABE等研究了放电修整方法,在划片机上增加电火花修整PCD 薄刀片的装置, 用电容式位移传感器测量PCD 薄刀片的径向跳动, 通过反馈的数值来精修PCD 薄刀片(图4),并用该方法修整的PCD 薄刀片加工SiC,结果表明:PCD 的抗弯强度随着表面光洁度的增加而增加;分别在去离子水和油基工作液中用电火花放电修整PCD 刀片,刀片在加工前后的抗弯强度无差异; 用该方法修整的PCD 刀片切割的SiC 凹槽边缘锋利,用纯水修整的PCD 刀片在切割20 米以上的SiC 凹槽后仍能保持良好性能。

图4 PCD 叶片修整、测量和切割测试的实验装置

鲁汶大学的Mattia Bellotti 和太原理工大学王燕青等[10]提出了一种利用两根静态铜丝制作锥形微杆的新方法(TS-WEDG),通过在两根成一定角度的静态金属丝之间沿着中心线进给旋转的微棒来制备锥形微细棒状工件,通过调整一根导线的位置改变两根导线之间的相对角度和距离,从而控制微棒的尺寸和锥度(图5),结果表明:TS-WEDG 方法可在约4 min 内制备高度2.5 mm 的微型锥棒。

图5 TS-WEDG 方法加工微棒原理图

开姆尼茨工业大学的T. Berger 等为了减少开路、电弧和短路等不良加工状态,提出了一种基于统计分析的附加系统dynoMat 模块, 利用压电作动器来微调工具电极与工件之间的间隙, 结果表明:该模块使不良脉冲次数减少、 材料去除率提高、电极损耗率降低。

1.3 微小孔及异形孔加工

摩尔曼斯克国立技术大学的Kliuev 等在涡轮叶片气膜冷却异形孔加工中(图6),采用电火花铣削与成形加工的新策略,使用标准圆柱旋转电极代替复杂的成形电极并采用高速电火花打孔对型腔进行预加工,同时优化打孔加工顺序以缩短加工时间,再采用逐层加工策略进行精加工以保证加工精度,结果表明:与单纯逐层加工方式相比,该方法不仅得到了相同的几何形状且在深层而复杂的结构中更加有效,可提高15%的生产率并具有更高的几何灵活性,但仍需进一步优化策略以提高生产率。

图6 异形孔加工

哈尔滨工业大学候少杰等研究了阵列群孔微细电火花加工中的电极损耗规律,采用块电极磨削与线电极磨削相结合的方法制备微细电极,通过单因素实验研究电源模式、开路电压、电容、限流电阻和电极直径等因素对电极磨损的影响, 结果表明:采用晶体管电阻电源及较低的开路电压可减小电极损耗,并且电极损耗量随着工件厚度和加工孔数的增加而增大;在电阻电容和晶体管电容电源模式下,电极损耗随着电容的增大而先减小后增大。 另外,该研究还建立了电极磨损、工件厚度和电极直径之间的函数关系,提出了一种加工5×6 微阵列孔的补偿策略, 其孔径偏差小于2 μm、 平均直径为115 μm,为微阵列孔加工中电极磨损补偿策略提供了依据。

1.4 加工机理及新工艺的研究

在电火花加工过程中,等离子通道产生并存在于微小间隙内,使等离子体与材料之间的相互作用很难被直接观察及探测到。 为此,苏黎世联邦理工学院机床与制造研究所(IWF)的Wiessner M 基于空间分辨发射光谱与高速摄像相结合的观测方法进行阿贝尔反演算,得到每一时刻不同波长的光沿着等离子通道方向的光强分布(图7)。在研究时,为满足阿贝尔反演算的条件,该作者探讨了观测电极的形状对观测结果的影响,发现当电极为尖锐点对点的几何结构时,阿贝尔反演有效;采用Cu-Al 电极加工材料,除了观测Cu、Al 的离子光谱,还观测了空气和油两种工作介质中共同存在的离子Hα,分析对比了不同介质中、分别采用正负极性加工的观测结果,得到并解释了等离子体膨胀随着时间变化的情况,以及等离子体成分和不同等离子体参数的时间分辨轮廓,结果表明:微放电中心由高度电离的粒子主导,而单个电离态粒子和原子态粒子更均匀地分布在整个等离子体中;空间分辨测量表明等离子体中心不处于热力学平衡状态,场发射可能导致小间隙中的离子增强场发射驱动汤森放电。

图7 空间分辨发射光谱与高速摄像相结合的电火花等离子通道观测及数据处理方法

目前多数研究倾向认为,实现大面积电火花精密加工的难点是寄生电容造成的。 亚琛工业大学机床与生产工程实验室(WZL)的Timm Petersen[15]设计了三个水平的大面积加工,结果表明:当加工目标设定为表面粗糙度值低于1 μm 时, 加工面积一旦达到200 cm2,寄生电容的影响更加显著,同时伴随加工难度的增大,电极损耗增加、加工效率降低(图8), 分析认为产生上述现象的原因很可能是放电提前中断。 为了观察被中断的放电是否会停留在同一位置,Timm Petersen 还以透明SiC 作为工件开展直接观测实验(图9),然而在实验中既未观测到放电点的空间偏移, 也未观测到放电点的时间偏移,并且在同步电流电压波形检测中也未检测到放电中断,但电流波形显示了电容充电的特性,并发现此时的寄生电容值不到初始实验时的一半,故认为是由于采用不同工件材料,放电间隙增大,降低寄生电容值。 受限于实验条件和手段,该研究暂未有完整结果,需后续的优化实验和大量观察数据。

图8 受寄生电容效应影响的放电电流和电压波形(Ie= 2 A,te= 5 μs)

图9 采用透明电极的实验装置[15]

在电火花加工时,放电坑中只有百分之几的熔池作为电蚀产物被去除。 如果能去除大部分熔融材料,加工速度将会提高,热影响层的厚度也会相应地减小。 已有研究表明,放电电流脉冲的上升和下降速度对单脉冲放电的去除量、连续脉冲放电的加工效率和电极损耗都有显著影响,然而这些研究仍不能明确加工效率的改变是由单个放电脉冲去除量改变还是由放电频率改变导致的。 为此,东京大学的Mayu Shinohara 在实验中增加了放电次数检测,定量地比较了斜升、斜降和矩形三种不同的脉冲形状与单个脉冲去除量之间的关系(图10),结果表明:在60~200 μs 的任何脉冲持续时间下,斜坡上升脉冲每次放电的移除体积最大,并认为脉冲结束时的高热通量导致对完全发展熔池的冲击。

图10 研究的三种电流脉冲形状及其加工实验系统示意图

为了研究电火花微孔加工时气泡行为所带来的影响,日本农工大学的Guodong Li 等使用自制的与电极直径相等的SiC 透明半导体夹层工件, 通过高速摄像机拍摄电火花加工过程(图11),利用与电极间隙尺寸相等的胶合层在电火花加工后熔融形成的窗口进行观察,既提高了盲孔的密封性、消除了气泡和放电产物的泄漏,又提高了电极间隙区和从微孔逸出的气泡行为观察的准确性, 结果发现:随着电极加工深度增加,气泡体积增大、气泡数目下降,故提出了深孔加工时气泡在电极间隙区滞留时间增加、 气泡行为以挤压和融合为主的论断;同时由于大气泡挤压,放电产物集中导致短路、异常放电以及绝缘强度降低,随即也解释了深孔加工时加工速度随着孔深增加而降低甚至停止的原因。

图11 实验方法示意图

高速电火花打孔因具有电极内充液、旋转等特点,被广泛应用于大深径比小孔加工。 但随着小孔加工深度的增加,加工状态逐渐恶化,若伺服加工参数不变,加工效率将逐渐降低,故有必要对深孔加工伺服过程进行优化。 上海交通大学夏蔚文等研究了电火花深小孔加工的间隙伺服控制,提出了一种适用于大深径比小孔加工的双输入双输出的自适应伺服控制系统(图12),根据电流和电压判断脉冲放电状态类型将放电脉冲分为正常放电、开路放电和短路三种类型,并据此进一步定义了正常放电率、开路率和短路率;以伺服参考电压和伺服进给增益系数为输入量,并将其作为正常放电率和非正常放电率的变化率;通过最小二乘法在线辨识受控对象的模型参数,引入遗忘因子,采用多变量广义最小方差法作为控制率;通过在线辨识受控对象的参数,根据当前的输入与输出自动调整伺服参考电压和伺服进给增益系数,保持加工稳定、高效进行,结果表明: 在进行电极直径0.4 mm、 深径比100∶1的小孔加工时,该自校正调节器可有效改善加工的放电状态,尤其在打孔过程的后期阶段可有效提高正常放电率、降低短路率;使用该自校正调节器,加工时间缩短了11.3%、电极损耗降低了3%。

图12 深小孔高速电火花加工自适应控制结构框图

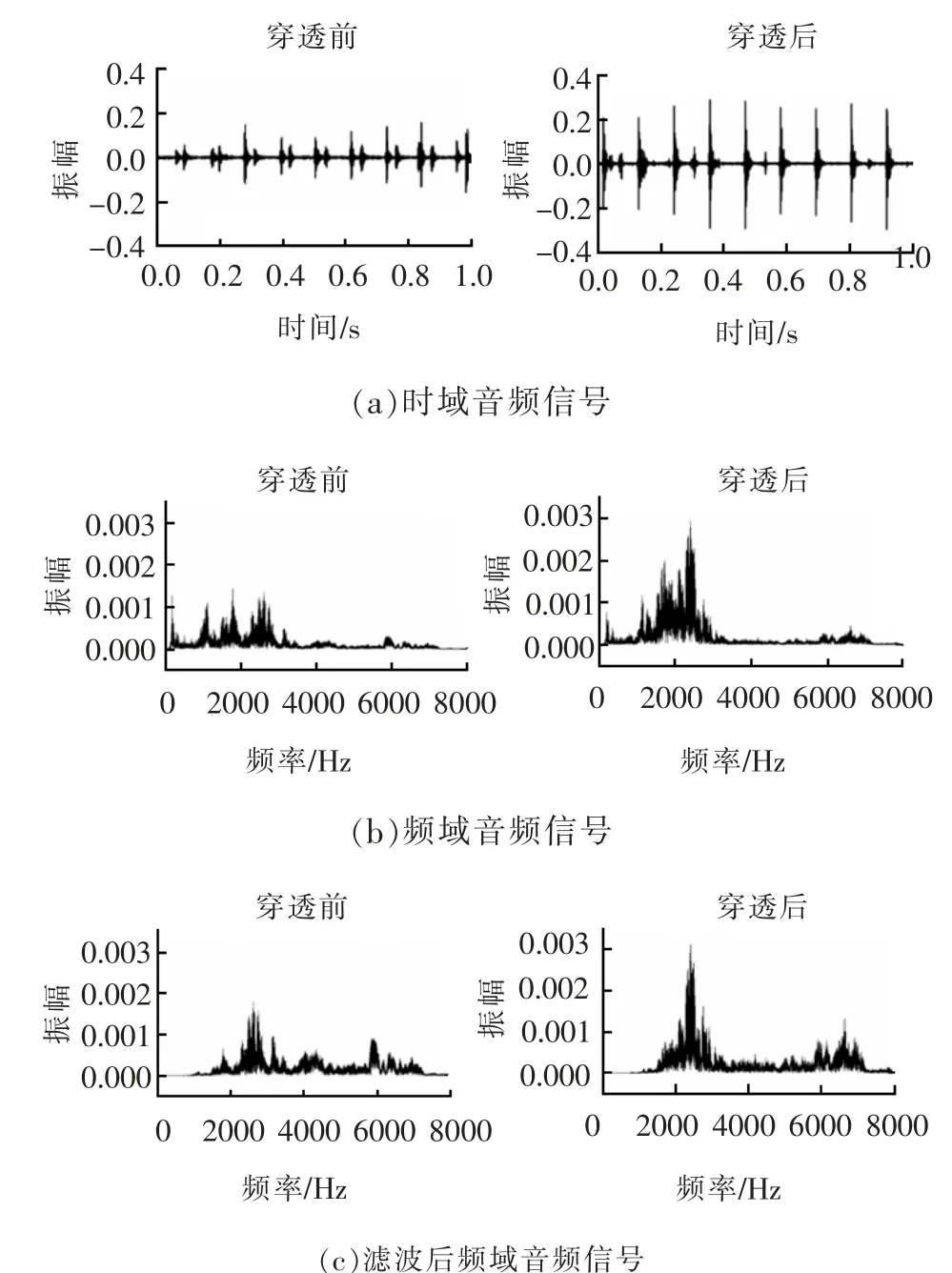

小孔高速电火花加工工艺是航空发动机和燃气轮机涡轮叶片气膜冷却孔的有效加工方法。 但由于叶片中空结构具有特殊性,需在加工中准确检测孔穿透的时刻,以控制工具电极位置,防止对冷却流道对面部分的损伤。 清华大学的Wei Liang 等提出了一种利用音频信号进行穿孔检测的新方法,通过时域和频域方法对过程中的音频信号进行采集和分析(图13),发现音频信号由电火花加工过程的火花放电爆炸声、冲液声和背景噪声等构成,火花爆发前、 后收集的音频信号的幅度和频谱不同,尤其在高频段表现明显;通过滤波器的设计可降低机床环境的背景噪音, 最短帧长为0.2 s 时的信号稳定;设计的特征提取算法能以较小的维数反映显著特征,根据音频信号的特征建立了基于人工神经网络的识别模型,最终检测精度在训练集中为98.9%、在测试集中为90.1%,并且误识别点分散。该实验还表明,通过使用包含多个帧的音频片段可提高准确性, 当音频段长度为1 s 时的测试精度提高到98.4%, 故认为利用电火花加工气膜冷却孔中的音频信号进行穿孔检测是可行的,音频信号和其他信号(例如间隙电压和工具电极速度)的融合可进一步提高检测精度。

图13 穿孔前后采集的音频信号及其处理

微细电火花加工适合加工金属表面微特征,在小型化产品中有广泛应用,然而该加工通常难以单独制造如微悬桥、 微流道等的微细三维悬浮结构。对此,上海交通大学的徐凌羿等提出了一种如同3D打印的微细电火花加工与微电铸相结合的三维微细制造方法,首先将目标器件分层切片,获得每一层的特征结构;接着在每一层的加工过程中,将微电铸用于沉积材料、微细电火花铣削用于加工每层的特征、块电极电火花磨削用于表面平整化,并引入牺牲材料用于支撑上层材料的成形 (图14);最后,为了验证工艺可行性,在电火花/电化学组合加工机床上进行微悬桥制造试验,成形了两个尺寸分别为400 μm×100 μm×50 μm 和400 μm×100 μm×100 μm 的微桥结构(图15)。

图14 微桥结构的电火花加工与电成形复合成形工艺

图15 微桥结构的电子显微镜图像

1.5 基于仿真计算的EDM 微观机理研究

近几年来,随着电火花加工向高精度、高质量的应用发展,越来越多的研究学者关注放电加工过程中的微观机理,希望从中获取进一步提高电火花加工性能的启示。

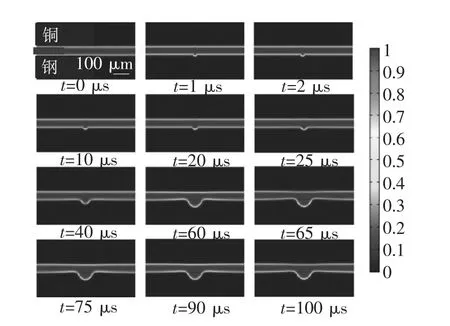

哈尔滨工业大学的杨晓冬等为了阐明电火花加工过程中蚀坑的形成过程,提出了一种新的数值模拟方法,先利用热流耦合的方法计算了放电过程中所形成的放电等离子体的热流密度和压强分布;再用放电等离子体热流的分析结果替代前人研究采用的假设热源,并在考虑由等离子体高温引起的材料热相变、熔池流动特性的前提下,基于热-液耦合模型实现放电蚀坑形成过程的数值模拟(图16);还利用该模拟方法进一步考察了放电电流、间隙距离和放电时间等参数对放电蚀坑的影响, 结果表明:蚀坑的直径和深度均随着放电电流和放电时间的增大而增大,而间隙距离的增大会导致蚀坑直径变大、蚀坑深度变小。

图16 放电蚀坑形成过程的模拟结果

哈尔滨工业大学的刘欢等研究了微孔阵列微细电火花加工中工具电极的损耗和间隙流场的影响关系,为制定电极磨损补偿策略并在一定程度上提高加工精度提供了参考。 该研究通过改变工具电极的直径和加工深度参数,发现加工间隙中的流场速度随着深径比的增大而减小,而深径比的不同会影响工具电极轴向损耗的均匀性。

亚琛工业大学的T.Bergs 等修改了现有的微观组织演化模型, 使其既能适应材料的实际微观结构,又能适应更高的温度梯度。 为表征由珠光体晶粒组成的钢材料,提出了一种用等效均相取代珠光体的新方法。 该模型成功地模拟了电火花加工热循环过程中材料微观组织的演变过程(图17)。

图17 dT/dt=105 K/s 加热过程中的微观组织演变

1.6 电火花线切割加工

1.6.1 控制方法与策略

三菱机电公司的Takayuki Nakagawa 等提出了一种带有横向工件尺寸估算器的电极进给速度控制器, 可提高电火花线切割多次切割的加工精度;使用平均工作电压控制调整电极的进给速度提出了二维仿真模型,分别分析了平均工作电压恒定与进给速度恒定情况下的加工控制器性能。 仿真结果表明:平均工作电压恒定时,控制器生成的工件形状与加工前工件的形状相反;即使在相同的平均工作电压下,修刀后的工件尺寸不仅取决于平均工作电压,还取决于电极进给速度,因为快速的电极进给速率在电极的进给方向上增加了放电频率,而在横向尺寸方向降低了放电频率。 使用阶梯形工件开展的实验结果表明:恒定电极进给速度时的控制器会使加工尺寸误差变小; 平均工作电压恒定时,控制器会使工件加工后形状与原来形状相反。

上海交通大学的李子伦等研究了四轴联动电火花线切割加工中的外推插补,提出了一种轨迹平滑与前瞻合并的方法(图18)。该方法基于广义单位弧长增量法,避免了浮点数运算,减缓了四轴联动情况下的各轴往复运动,并分析了四轴联动切割上下异形面时因截断误差导致的各轴频繁小幅往复运动情况。 研究发现,当切割上下异形面且上下表面轨迹长度不一致时, 小幅往复运动情况尤为突出, 故提出了一种前瞻合并轨迹的方法, 前瞻2~4段轨迹,当预判当前轨迹和下一段轨迹均为往复运动时,将小线段轨迹段合并,以减少各轴的往复运动;若无往复运动而是真正的换向时,则不进行轨迹合并(图19~图20)。 该研究还通过优化伺服跟踪系统,使单位时间内切割面积尽量一致。 仿真模结果表明:使用该方法,显著降低了各轴小幅往复运动的情况;加工实验表明该方法,能提升上下异形直纹面的加工效率。

图18 外推插补示意图

图19 上下表面异形轨迹

图20 合并前后的轨迹示意图

亚琛工业大学的T.Bergs 等研究了电火花线切割加工中修边过程信号的能量表征,考虑到修边的高频特性与理想的放电信号特性存在明显差异且能量值会发生变化,提出了一种以能量方式描述修边加工的方法,通过在线采集信号与离线示波器采集信号对高频信号进行测量; 保持工艺参数不变,改变加工条件、工件高度和进给速度,分析和评估了在线、离线过程中输入信号和输出信号的表示形式,并使用该方法区分不同加工条件下的修边。

冈山大学的Hiroki Iwai 等研究了电火花线切割修边过程中喷嘴喷射冲液对工作液流量和电极丝的力学影响(图21),通过计算流体动力学分析阐明了喷射冲液对WEDM 加工特性的影响, 明确了第一次切割加工时切缝中流场和碎屑的排出情况;通过对修边情况下的CFD 分析,研究了喷嘴排出部位周围的工作液流场,并通过高速摄像机观测线切割加工中的实际工作液流场,验证了CFD 分析结果的准确性;通过CFD 分析获得了作用于线电极表面上的压力分布,使用结构分析模拟了修边状态下的线电极变形,结果表明:当工件厚度较小时,无论喷射冲洗的流速如何,电极丝周围的流场都会出现周期性波动,线电极的挠曲形状也因周围工作液流场的周期性波动而改变。 此外,为了研究对电火花线切割修边加工性能的影响,该研究还针对各种工件厚度测量了修边后的表面粗糙度,发现工件较薄时的表面粗糙度会因流场的周期性波动而变大。

图21 装置示意图

1.6.2 加工机理

普福尔茨海姆大学的Kai Oβwald 认为电极丝的运动速度对加工效率影响很大,并对高速走丝线切割的放电过程进行了研究,通过检测工件上不同点位的电流,得到放电点的位置(图22),发现上部的放电数量明显多于下部, 并据放电状态分析:放电数量多,证明该位置加工效率低,这是因为电极丝高速运动配合重力作用,使工件下部冲洗作用更强;同时表明,不同厚度下的放电分布存在较大差异,故根据不同的情况选择不同的电极丝速度对改善加工过程有重要意义。

图22 放电点位置示意

断丝产生的原因一直是电火花线切割研究的热点,苏黎世联邦理工学院的Fabian Kneubühler 认为常用的重量差方法忽略了电极丝具体位置的磨损, 提出使用三维光学线材法评估电极丝磨损情况, 并通过光学显微镜对电极丝进行圆周拍照,重建了电极丝表面的三维模型(图23),使脉冲能量逐步增大,研究发现:随着脉冲能量增大,电极丝表面损耗的速度大于重量减少速度,某些位置的半径已非常小,最终导致断丝,这也是加工异常有时比预期出现更早的重要原因。

图23 电极丝三维形貌

GF 公司的R. Di Campli 提出了一种电火花线切割中电极损耗的实时预测模型,将加工中采集到的放电点位置和能量传入有限元仿真模型,实时计算损耗和温度变化, 得到电极丝半径变化的情况(图24),预测结果符合实际变化趋势,可实现加工中难测量量的监控,为实时控制策略的调整提供有效的指导信息,为降低断丝率、提高加工效果提供了新的思路。

图24 电极丝直径测量与预测结果对比

1.6.3 工艺优化与过程控制

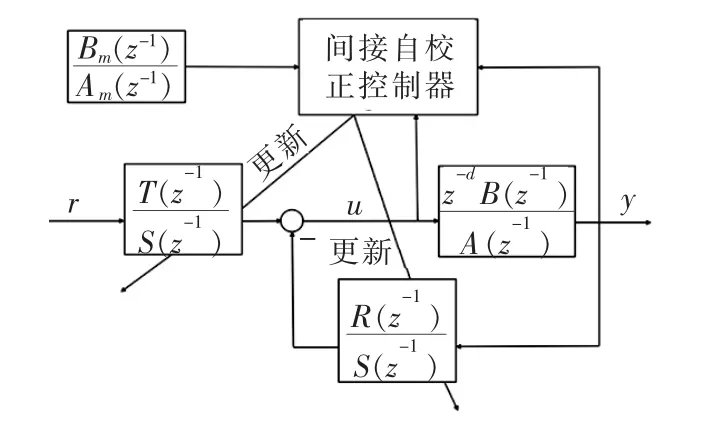

上海交通大学的褚皓宇等从极间状态检测和伺服控制算法两方面入手研究提升电火花线切割加工过程中的切割效率和稳定性,设计了基于可编程单片系统(PSoC)的可调阈值单脉冲识别电路,用软件编程方式实现硬件电路的搭建,引入施密特比较器将单个脉冲精确识别为开路、短路与正常放电三种状态,通过逻辑电路设计、滤波处理和脉冲计数,获取单位时间内三种脉冲数量统计,将脉冲识别统计结果作为自适应控制的输入参数、伺服进给速度作为输出参数,进行自适应伺服控制(图25);采用自适应算法中的间接自校正控制器,通过递归最小二乘法的在线辨识, 得到控制对象的实时模型, 再用实时模型的参数计算出控制器的对应系数, 使控制器跟随并适应控制对象以实现控制目标,并且该间接自校正控制可根据加工放电状态的变化实时更新控制器参数, 具有很强的鲁棒性;通过不同厚度的切割实验发现,自适应控制与原有伺服控制相比,切割效率最高可提升9.67%、速度波动性最大降低72.4%, 有效地提升了线切割加工的效率与稳定性。

图25 自适应伺服控制结构图

上海交通大学的秦岭等针对现有电火花线切割CAM 软件中的巨量几何对象处理效率低下问题开展了算法优化研究, 针对传统算法CAM 软件在图形文件几何对象数目巨大且对象排列乱序时规划加工路径会出现时间过长甚至程序崩溃的问题,运用图论思想进行分析,并结合线切割加工图纸存在唯一欧拉回路的特点, 提出了类哈希表排序算法, 通过将所有顶点数据预先放入不同区域的桶中,使每个顶点在寻找相邻几何对象时只与最有可能的其他顶点进行比较计算,大幅降低了计算复杂度、节约了大量的计算时间,使整体运算时间比传统遍历算法降低了90%,并且图形文件中的几何对象数目越多,所节省计算时间越显著。

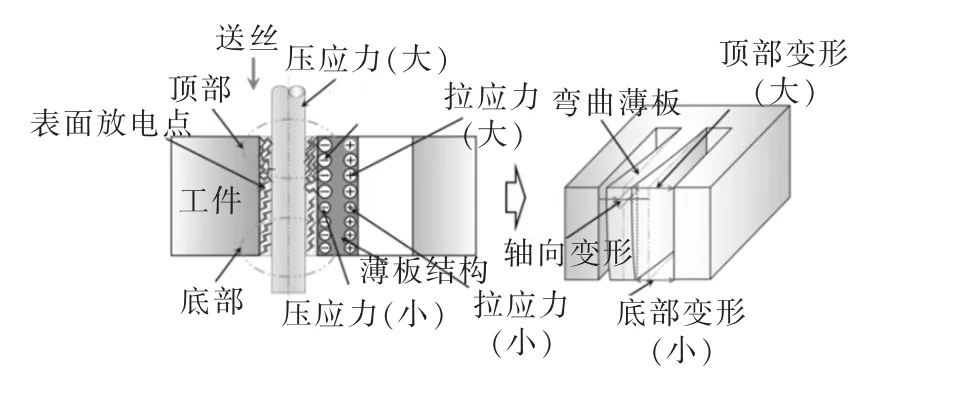

华中科技大学的张臻等针对电火花线切割加工薄壁件时所产生的热变形现象进行了研究,建立了热力耦合的有限元仿真模型,通过施加温度场和应力场,并结合薄壁件材料特性获得了线切割加工中的热变形数值,还在此基础上进一步针对外加磁场辅助下的热变形进行对比实验(图26、图27),根据结果分析认为:辅助磁场通过改善沿厚度方向的表面放电点分布和提升温度分布的均匀性,有效减少了薄壁件在线切割加工过程中的变形和残余应力梯度; 辅助磁场还改善了薄壁部件的表面完整性,重铸层厚度可降低22.68%,并且裂缝、空隙和碎屑也大幅减少,从而表明辅助磁场可有效地提高加工精度、获得更好的表面质量。

图26 电火花线切割外加辅助磁场示意图

图27 薄壁件变形仿真示意图

亚琛工业大学的Küpper 等开发了电火花线切割加工在线过程监控系统,用于实时评估线切割加工工艺效果, 通过FPGA 对单个脉冲进行检测,并分类为正常与异常放电,通过机器学习方法获取放电状态与加工工艺性能之间的关系,同时通过改变线切割加工放电参数,探究了不同参数变化对加工工艺的影响规律。

2 电化学加工

2.1 加工机理

针对陶瓷涂层镍超合金电化学放电加工中的放电特性,上海交通大学的康小明等选用螺旋结构工具电极,研究了在加工涂层材料和基体材料时的放电图像、 电压/电流信号和加工孔表面粗糙度,结果表明:加工陶瓷涂层时仅发生电化学放电,而加工镍高温合金时会同时发生电化学放电和火花放电; 火花放电是高温合金基体材料去除的主要因素,放电的发生与工具电极和高温合金工件之间的间隙大小有关, 所采用的最大间隙距离为60 μm;两种放电方式均对加工表面产生影响,其中火花放电导致表面粗糙度值增加,而电化学放电通过去除少量材料降低表面粗糙度值,故可通过提高电解质的质量分数来提高电化学放电的效率。

电化学放电打孔时,由杂散电流引起的杂散腐蚀将损害小孔入口周围的表面质量。 南京航空航天大学的张信义等通过实验证明:在管电极高速电化学放电打孔(TSECDD)工艺中使用辅助阳极和绝缘涂层可改变电场分布,有效地消除由杂散电流引起的杂散腐蚀,大幅度提高工件的表面质量;工件绝缘表面由于存在绝缘层,电流密度不会引起任何杂散腐蚀, 而辅助阳极使工件入口附近的电场稳定,降低了微孔边缘的电流密度,并且该电流密度随着辅助阳极间隙和内径的增大而增大、随着电势增大而减小;当辅助阳极在工件上方0.05 mm 处,辅助阳极的内径为0.6 mm,辅助阳极的电势比工件的电势高10 V 时, 工件表面的杂散电流降至零且微孔边缘的电流密度从104 A/ cm2降至42 A/cm2。

南京航空航天大学的高长水等通过模拟和实验研究了SiC 增强铝基复合材料的磨料辅助电化学射流加工中增强相的去除机理,利用仿真模型计算了Al2O3磨料颗粒和液体射流对SiC 颗粒的冲击力以及增强相与基体之间结合界面的寿命, 结果表明:Y 方向的冲击力随着冲击角的增大而增大、X 方向的冲击力随着冲击角的增大而减小;SiC 和基体之间的结合界面的寿命随着结合面积的减小而显著非线性地降低、 在给定的键合区域随着SiC 尺寸的增加而缩短, 故材料去除率随着SiC 尺寸和含量的增加而降低。 实验还分析认为,SiC 去除机理可能是基体首先溶解而导致两个成分之间的结合面积减小,当结合面积下降到较低水平时,便可将SiC 增强材料剥离出金属基体,而增强材料的掉落会在加工表面留下微坑, 严重影响加工表面的粗糙度,且通常表面粗糙度将随着增强相的体积分数或粒度的增加而增加。

南京航空航天大学的张军等分别使用具有相同转速的五个凹腔的等尺寸阴极工具和旋转比为5∶1 的单个凹腔的小型阴极工具, 进行了同步和差动旋印电化学加工, 在旋转零件上形成凸特征阵列,并通过数学建模和仿真对阳极成形过程进行了模拟,用实验结果验证了仿真程序的有效性。 仿真结果表明:通过使用合适的阴极工具直径,差动旋印电化学加工可实现与同步旋印电化学加工近似的加工性能,可通过在差动旋印电化学加工中选择合适的阴极工具直径和进刀深度来制造具有直侧壁轮廓的凸特征阵列;随着差动旋印电化学加工中阴极工具进给深度的增加,凸特征结构的侧壁轮廓可从正锥度变为倒锥度。

脉冲电解加工(PECM)可用于加工高强度金属和硬化金属。 奥托·冯·格里克马格德堡大学的Gunnar Meichsner 等提出了使用PEMCenter 8000加工1225 个方形孔的不同有效工艺链, 分别研究了全阴极、分段阴极和多阴极三种不同工艺流程设计合适的ECM 工艺链, 结果表明: 使用完整的阴极,PECM 工艺的时间效率更高。

哈尔滨工业大学的王翰等提出了一种通过WEDM 原位制备、边缘方形的微型圆盘电极进行微电化学平板铣削的方法,以在工件表面制造微沟槽结构,实验表明:圆盘电极的电极进给速度和发电机的脉冲宽度等主要电化学参数对304 不锈钢的微槽宽度和表面质量有很大影响。 实验采用边缘宽度为170 μm 的圆盘工具电极和适当工艺参数成功地加工了沟槽宽度254 μm、 表面粗糙度Ra=0.33 μm 的微槽(图28),扩展了微结构制造的工艺技术,拓宽了微电化学加工技术的加工灵活性和能力。

图28 微电解板坯铣削加工的微槽

2.2 微细电化学加工

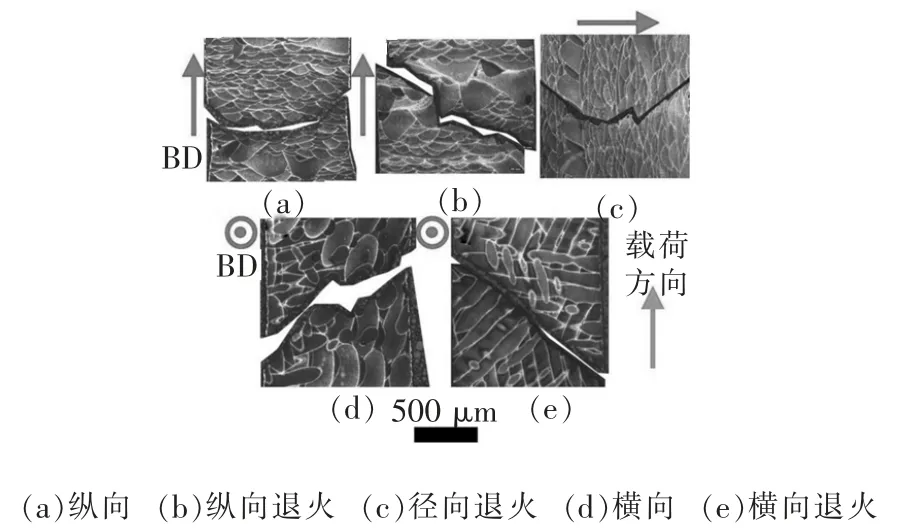

东京农工大学Masako Sakamoto 等研究了工件材料、电解液流速在大深径比孔电解加工中出现咬边和短路时对加工稳定性的影响。 结果表明:在相同类型的镍基高温合金中,由于铸造和锻造方法不同,易熔相的数量和分布以及组织的析出形貌皆不同(图29);即使在同一种材料中,由于晶界碳化物的析出程度不同,电解加工的溶解速度也不相同。

图29 孔的横截面显微图

杂散腐蚀和电解产物在加工间隙中的沉积是严重制约微细电解加工应用的主要影响因素。 目前,在电极侧壁制备薄而耐久的绝缘薄膜是抑制杂散腐蚀的技术瓶颈之一。 清华大学Guodong Liu 等提出将各向异性蚀刻硅电极用于微电解加工,并在其上沉积二氧化硅和氮化硅作为绝缘薄膜, 利用Fluent 软件建立电解液流动与离散相分布的仿真模型。 仿真结果表明,硅电极电解液的正常流速是圆柱电极电解液的50 倍, 有利于电解液中固体点解产物的顺利排出;加工实验结果表明,硅电极加工工件的电解产物比圆柱形电极加工工件的电解产物要少得多。 梯形截面的硅电极在减少电解产物淤积方面具有明显的优势。

超声辅助电化学微加工(USEMM)是一种很有前景的微凹坑加工方法,可减少过切、增强电解液更新、提高加工定域性和增加材料去除量。 浙江工业大学Minghuan Wang 等针对光滑和旋转工件上的微凹坑阵列加工问题,提出了径向超声滚动电化学微加工方法,实验表明:电解液更新和加工稳定性提高,可获得性能良好的微凹坑阵列;USEMM 相较于EMM,微凹坑的加工效率更高且微凹坑的宽度减少14.6%、深度增加19.2%、横截面积扩大31.2%、底部的粗糙度值下降23.9%,侧壁表面质量也更好。

在射流电解加工中,随着加工深度和时间的增加,电流密度逐渐减小、材料去除率降低且横向特征尺寸也会缓慢增加,因而该加工方法在加工高深宽比结构时存在局限性,并且电解液射流的电流密度分布不集中,也影响形状精度。 为此,中国物理研究院的Qi Jing 等提出了一种将金属丝电极置于喷嘴的高速射流中的金属丝前置射流电解加工法(WPJet-ECM), 使电极可随着工件的溶解而进给,从而保证了高深宽比;电流密度被电极绝缘侧壁限制在电极端面,从而提高了形状精度,结果表明:该方法可有效集中电流密度,相比于喷嘴静止时获得的凹坑直径减小、深度增大且内壁表面和边缘的质量均有明显改善。

钛纳米管(TNT)具有高比表面积的特点,被广泛应用于各种领域。 对于制备TNT,阳极氧化法因其简单、成本低而受到青睐。孟买理工学院Mukesh Tak 等采用阳极氧化法制备了钛纳米管, 并研究了外加电压、阳极氧化时间、电解液(NH4F -乙二醇)中H3PO4浓度等参数对TNT 平均内径的影响,提出了一种利用电化学微加工技术在钛表面产生TNT、修饰钛表面形貌的方法,结果表明:采用0.3 mol/L H3PO4和0.3 mol/L NH4F 的混合电解液,在30 V 电压下阳极氧化3 小时,是制备有序均匀TNT 阵列的最佳参数,可制备得到平均内径为(48±5) nm 的均匀TNT 阵列;具有TNT 的钛表面沿着深度方向的溶解量大于径向方向的溶解量,故具有TNT 表面的钛有助于ECMM 加工(图30)。

图30 ECMM 示意图

3 增材制造

慕尼黑工业大学的Daniel Baier 等提出了一种高效确定电弧熔丝增材制造(WAAM)工艺参数以及在WAAM 过程中通过质量监测保证零件质量的方法。WAAM 技术使用电弧焊工艺以熔化线材的形式添加材料, 该方法将WAAM 过程中的质量监测信号同零件的几何性质和工艺参数结合起来,能实时地评估零件的最终几何精度。 此外关于WAAM工艺参数的研究表明, 焊枪的进给速率vTS及线材的进料速率vWFS对零件质量有很大影响, 而对电弧长度校正系数kl的影响较小;采用热成像线传感器可有效地测量WAAM 过程中单个熔层的温度,有助于实时评估零件质量。

清华大学的王军华等研究了激光立体成形(LSF)过程中粉末粒子的重叠效应对激光能量衰减的影响(图31), 通过引入有效粉末粒子数的概念,建立了多喷嘴情况下的激光能量衰减理论模型,以此准确计算了任意粉末颗粒体积分数下的激光能量衰减率。 研究结果表明:粉末进料率和粉末载气流量等进料参数是激光能量衰减率的主要影响因素;在不同的粉末载气流量下,激光能量衰减率与粉末进给速率成正比,激光能量衰减的增长率与粉末进给速率成反比。 此外,该研究还提出了一种简单的激光能量衰减测量方法,并对不同粉末载气流量下的激光衰减率进行了测量,测量结果验证了激光能量衰减理论模型的正确性。

图31 粉末粒子的重叠效应造成激光能量衰减

瑞士东部高等职业学院的Mohammad Rabiey等进行了DIN1.2343 型钢注塑模具修复工艺参数优化的研究,将激光功率、粉末进料率和激光头进给速度作为重点研究参数, 采用田口法进行实验设计,以减少寻找最优参数所需的实验次数,在自主研制的试验装置上对试件进行修复试验,结合拉伸试验与金相试验结果确定了热作工具钢DIN 1.2343 激光金属沉积修复的最佳工艺参数,且在优化工艺参数下,沉积材料对基底材料具有极好的附着性,研究表明:尽管基底材料与沉积材料的硬度不同, 优化工艺参数下的试样针孔数量明显降低,此外焊缝热影响区沉积材料的硬度会增加。

大连大学的吴蒙华等对3D 金属微结构无掩模局部电沉积技术增材制造技术进行了仿真和工艺研究(图32),得到了极间电压、占空比和极间间隙对局部电沉积工艺的影响规律,通过正交实验优化了极间电压、 脉冲频率等电参数和各轴移动速度,电沉积速率可达460 μm3/s。

图32 无掩模局部电沉积技术加工出的镍圆柱

瑞士南方应用技术大学的Baraldo 等针对直接金属沉积技术中机床加减速导致的加工区域局部能量密度过大并带来沉积厚度不均匀的问题,开发了一种基于视觉的激光功率在线控制系统,根据在线采集的熔池图像调节激光束功率并验证(图33)。

图33 优化前后的V 型轨迹沉积高度分布

清华大学的韩福柱等研究了激光增材制造Rene 104 高温合金中存在严重裂纹缺陷的问题,发现使用较高的预热温度、更缓慢的冷却速度、附加实时锤击可显著消除激光增材制造部件中的裂纹,制造出的零件具有与粉末冶金相当的机械性能。

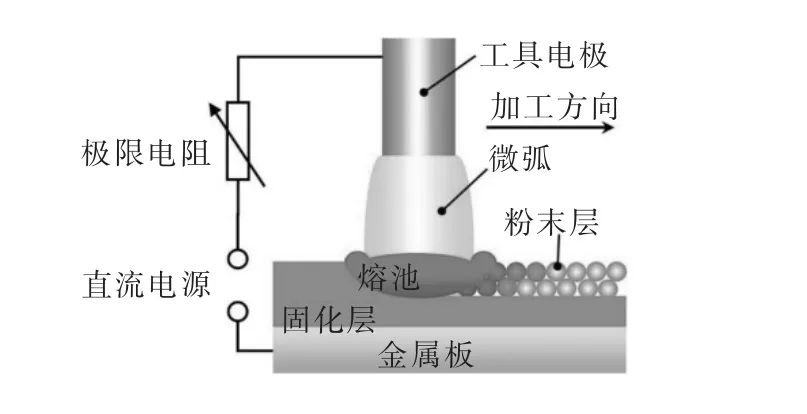

哈尔滨工业大学的杨晓冬等提出在工具电极和金属粉末基体之间施加电压以击穿电介质并形成足以使金属粉末熔化的新型微电弧等离子体金属增材制造方法(图34),通过单点和单通道放电熔融实验研究了工艺参数对成形质量的影响规律。

图34 微电弧等离子体增材制造原理示意图

加州大学的Madireddy 等研究采用多层激光喷丸减轻AlSi10Mg 增材制造中的变形(图35), 发现残余应力引起的变形仍是金属增材制造中的普遍问题,激光喷丸处理通过机械手段有效地重新分配残余应力、减小畸变具有普适性,并基于试样中累积残余应力的测定确定了最佳层间激光喷丸的冲击频率,结果表明:激光喷丸可使变形降低45%。

图35 沿着NIST AMB2018-01 测试桥的喷丸栅格

Lukasiewicz 航空研究所的Zakrzewski 等研究了选择性激光烧结(SLS)和选择性激光熔融(SLM)的增材制造(AM)加工参数对制成件(图36)的表面粗糙度和材料密度的影响,利用量纲分析建立了基于加工参数和重要的热物理性质的平均表面粗糙度Ra 的数学模型,结果表明:激光功率、扫描速度、扫描间距和铺粉厚度是影响表面粗糙度Ra 水平的关键因素,表面粗糙度和材料密度之间有很强的相关性,体积能量密度对所制造零件的密度值也有很大的影响。

图36 由SLS/SLM 工艺制备的样品

俄罗斯国立科技大学的Muñoz Bolaños 等研究了选择性激光熔化3D 打印AlSi11Cu 合金的力学和微观结构演变, 发现增材制造虽具有巨大优势,但也存在与孔隙、粗糙表面、层间融合不足有关的特定问题,制造件的微观结构和力学性能的各向异性备受关注,通过应力消除热处理后的拉伸和压缩实验对3D 打印AlSi11Cu 合金的力学和微观结构特性进行了研究(图37),结果表明:机械性能在打印状态和退火状态下均表现出明显的各向异性,在径向方向上具有较高的强度和延展性,横向和纵向方向延展性较差。

图37 断裂后的拉伸试样

4 高能束加工

4.1 激光加工

冈山大学的Kohei Umezu 等利用波长532 nm的微秒脉冲激光加工设备,通过控制脉宽和脉冲波形,研究了降低金属模具表面粗糙度的方法,发现通过设置适当的脉宽可将粗糙度值从4.0 μm 降至1.0 μm,还通过控制脉冲持续时间来减少边缘形成的方法降低粗糙度值、通过控制瞬时输入功率来增加模具材料表面光顺的功率密度范围,从而提高模具材料表面光顺的过程可控性,其研究结果同样适用于高反射率材料。

鲁汶大学的 Peeters 等对 Stavax -ESR 和Sverker-21 两种模具材料的选择性激光硬化工艺技术进行了研究,并成功实现了该工艺在注塑成形模具组件、碎纸机刀片、注射喷嘴和纹理模具上的应用,还通过集成到多轴加工平台的激光装置实现工件的表面硬化, 结果表明: 经激光硬化后,Stavax-ESR 和Sverker-21 的最大硬度分别可达614HV 和810HV。

激光加工技术同样被应用于各类刀具的性能改善研究中。诺丁汉大学的Paul 等利用飞秒激光研究了刀具前刀面的几何表面微织构对二维正交车削过程中刀具受力的影响,通过制造出圆形凹坑及开口平行凹槽等微结构,开展了处理后刀具的正交车削试验、原位摩擦试验和摩擦学试验,结果表明:在刀具的典型工作范围内,采用冷却液对未涂层硬质合金刀具表面制备出表面织构可以降低摩擦,具有闭合凹陷结构的织构产生的摩擦力最低,并减少了表面磨损。

苏黎世联邦理工学院机床与制造研究所的Lukas 等针对碳纤维增强聚合物(CFRP)材料加工时所产生的刀具机械磨损和工件破损现象,期望通过对钻削刀具的切削刃进行激光烧蚀后再涂层的两段式处理方法来改善上述问题(图38),实验中先采用切向激光烧蚀工艺生成新的前刀面,再于其上通过正交激光烧蚀工艺制备了两种微结构,结果表明: 采用单个较大的凹槽压痕会明显降低主切削力,但同时导致切削刃稳定性降低,而优化的微结构策略需在侧面接触最小化和足够的切削刃支撑之间进行权衡。

图38 切削刃处理和微结构工艺的示意图

苏黎世联邦理工学院机床与制造研究所Claudio 等针对微切削刀具的制造技术,利用超短脉冲(USP)激光加工技术提供了一种有别于传统磨削成形的解决方案, 利用Siemens NX 进行有限元模拟, 对直径为0.2 mm 的刀具几何结构进行了设计和优化, 通过一台8 轴激光加工中心加工成形,并利用该刀具进行了切削铜材料的试验, 结果表明:可产生良好的工件表面,可加工出较小的切削刃半径、获得较小的热影响区,但铣削试验没显示出预期结果。

萨尔兰大学生产工程研究所及巴塞罗那加泰罗尼亚政治大学的Fang 等使用纳秒激光在脉冲电解加工(PECM)阴极上加工出凹槽、半球体和六角锥体三种三维织构,并通过在Ti6Al4V 工件上复制图形来对电极进行了测试和验证,结果表明:纳秒激光能产生具有清晰表面状态的刀具图形且符合设计(图39a~图39c),但复制后工件上的图形和刀具之间存在明显的几何特征偏差 (图39d~图39f),若要利用PECM 复制锐边图案仍具有挑战性。

图39 工具电极及电化学加工工件形态检查的全局和局部缩放图

4.2 电子束加工

电子束辐照后的金属表面会形成改性层,一定厚度的改性层能长期维持其较高的耐腐蚀性及耐磨性等功能。 冈山大学的Shoya OTA 等通过非稳态传热模型仿真实验研究了304 不锈钢和镍基合金在不同能量密度电子束辐照下的温度分布及改性层和去除层的厚度,结果表明:同样能量密度的辐照下,低热导系数的镍基合金的改性层厚度大于高热导系数的304 不锈钢, 随着能量密度的增加,材料的改性层厚度增加,同时镍基合金的改性层厚度与304 不锈钢的差异越来越大; 随着能量密度增加,两种材料的去除层厚度增加但差异不大,故热导系数对材料的改性层厚度具有较大的影响。

冈山大学的Togo SHINONAGA 等应用束斑直径60 mm 的大束斑电子束对增材制造技术加工的马氏体时效钢进行表面修复的实验研究,验证了大束斑电子束辐照对增材制造金属零件进行表面修复和表面光顺的可行性。 如图40 所示, 直径小于40 μm 的颗粒飞溅物通过三次以上的辐照即可完全清除;进一步增加至10 次辐照,空腔和飞溅颗粒完全消失,从而可得到光滑的表面;辐照次数增加至100 次后, 表面粗糙度Ra 由8.2 μm 降至1 μm以下。 此外,该研究还通过对表面和截面微观组织的观察,揭示了电子束辐照对表面修复的机理。

图40 不同辐照次数下空腔和颗粒溅射的变化

上海交通大学的Yulei Fu 等开展了应用空心阴极电子束进行金属材料表面改性的研究,阐述了赝火花电子束与45 钢作用时组织性能变化及机理,结果表明:辐照区域生成了γ 相并伴有晶粒细化和非晶结构产生,据此揭示了由辐照局部区域晶体尺寸低于临界晶体尺寸而导致的非晶结构形成机制。 同时,该团队还研制了电子束分布特性测量系统(图41),实测了不同加速电压和气压条件下电子束形成的不同束流分布特性;结合同样条件下的304 不锈钢材料处理结果, 对电子束的电流分布和能量分布特性、辐照产生的温度及诱导的应力场及其影响材料表面改性层的微观结构及宏观理化性能等展开了研究。

图41 电子束电流分布测量装置

5 等离子体和其他新技术研究

过滤阴极真空电弧沉积(FCVAD)技术运用等离子体电磁场过滤,可有效减少或消除物理气相沉积中阴极材料的“大颗粒”,进而扩大其在精密加工和摩擦学等方面的应用。

莫斯科国立科技大学的Vereschaka 等将FCVAD 技术用于制备纳米结构多组分改性涂层,所制备的涂层具有可控的纳米层厚度(2~100 nm),总的涂层厚度可达20 μm 且具有致密和无微孔穴的特点,适用于切削刀具、医疗器械等多种场合。图42是用传统物理气相沉积(PVD)技术和FCVAD 技术分别制备的Ti-TiN-(Ti, Al, Cr)N 涂层内部结构SEM 图像, 可见PVD 制备的涂层中有大量的微孔穴,同时微孔穴的存在会促使涂层一系列缺陷的形成(如内部分层、纵向裂纹);FCVAD 技术制备的涂层微观质量有显著提升。 图43 所示的车削实验结果表明: 相较于PVD 涂层刀具和无涂层刀具,FCVAD 涂层的切削刀具具有最高的使用寿命。对涂层失效形式进行分析可知,FCVAD 涂层作为一个整体失效,没有明显的层间分层;而PVD 涂层失效时伴随导致分层的裂纹。

图42 Ti-TiN-(Ti, Al, Cr)N 涂层内部结构SEM 图像

图43 车削1045 钢后刀面磨损量与时间的关系

广东工业大学的Deng 等研究了激光诱导气穴驱动的微冲压技术(LICPF)机理及工艺(图44),通过分析微冲压形成的铜箔表面粗糙度以及微观形貌,系统地研究了激光能量、气穴位置、冲压次数等关键工艺参数对冲压工件的影响,通过高速相机拍摄图像发现等离子体冲击、破裂冲击、激光诱导气穴产生的微喷射是冲压变形形成的主要驱动能量来源(图45),发现LICPF 经历了气穴气泡产生,气穴扩张、逐渐收缩、最终破裂四个过程且在整个过程中等离子体冲击、破裂冲击以及破裂产生的微喷射都会对冲压结果产生影响。

图44 LICPF 实验装置原理图

图45 LICPF 过程示意图

广东工业大学的Wu 等将Jet-ECM 应用于平板印刷, 提出了一种掩膜电解液射流加工(MEJM)技术(图46),可用于在金属表面加工微小字符。 传统的电解液射流加工其最小的加工特征尺寸取决于射流喷嘴内径,同时其加工过程中是点蚀除的方式,效率低下。MEJM 技术将之前的串行蚀除转变为并行蚀除,提高了效率,并且加工精度主要取决于印刷掩膜的分辨率。 实验表明:在特定条件下,该技术加工微小字符的重复精度高,其最小尺寸误差是0.039%。

图46 掩膜电解液射流加工过程示意图

生物3D 打印技术(3D bioprinting)、激光诱导技术等在生物工程领域得到推广应用。 用于生物打印的生物墨水 (bioink) 在挤压成形上存在很大问题,生物墨水材料的粘度、成胶速率、弹性和剪切模量等参数都会对打印效果产生影响。 为了研究海藻酸钠作为生物墨水的挤压打印成形特性, 美国的Shah 等在生物结构3D 打印技术领域研究了不同加工参数对藻朊酸盐基水凝胶类型生物墨水的剪切稀疏性能影响,对不同浓度的水凝胶混合物进行了实验,建立起粘度、剪切应力与打印压力和平均挤出速度的数学模型,该模型可表征生物墨水的可打印性能。 在该模型的基础上,研究了不同浓度的组合和不同的添加剂的影响效果。

现有的多细胞悬浮液中细胞分离方法的准确性有待提高。 采用激光诱导向前传递(LIFT)方法有望解决这一问题。 广东工业大学的Deng 等提出了一种利用环形激光诱发环形空泡的新方法。 脉冲压力波产生的空泡在几何对称条件下相互重叠形成一个收敛的效果,可增强中轴线区域的压力,从而驱动细胞分离,而侧向力块之间的交互内外圆环空化的解决方案, 可有效地提高单细胞分离的精度。该研究采用在XFlow 软件中的晶格玻尔兹曼模型对具有不同脉冲能量和环形形状的环形光斑进行了计算和模拟,通过对流场升力的分析(图47)发现,在空化膨胀过程中,液体在脉冲压力作用下可分为运动方向相反的两部分溶液,其中一部分向内环汇合,另一部分向外环扩散,实现分离目标物的目的,还验证了环形激光对提高传递精度的可行性。

图47 目标物在脉冲压力作用下的运动图

Cassegrain 天线系统被应用于卫星和射电望远镜等的通信模块,其太赫兹(THz)信号传递用的波纹喇叭装置具有微米级的波纹齿和缝隙宽度以及高深宽比等结构特征, 传统的电铸加工不再适用。南京航空航天大学的Liu 等把三维波纹喇叭的制造转化为二维切片成形, 应用UV-LIGA 技术光刻工艺进行分层加工,解决了THz 波纹喇叭制造的瓶颈问题(图48);为保证二维切片装配的定位精度,采用超声诱导微振动的方法通过三个高精度定位柱对切片进行定位,在真空环境下通过逐步加热加压切片来实现切片间的粘合。 真空环境有效地去除了粘结层表面吸附的残余气体分子,降低了由于金属氧化和空气夹杂导致的不完全粘结的可能性。

图48 制造太赫兹波纹喇叭的主要工艺步骤

6 结束语

在新兴科技推动下,工程技术不断发展,持续涌现的新材料、新结构、新功能的制造需求也推动了特种加工技术进步, 并催生了新的特种加工工艺。 在这一充满活力的学术领域,开放式的国际学术交流更加显得重要。 CIRP ISEM 国际会议是从事特种加工研究、装备制造、工程应用的各国科技人员进行广泛、 深入国际交流的最好平台, 从这次ISEM 会议上发表的论文来看, 有几个方面明显的趋势:一是各国科技人员越来越重视特种加工的基础研究,从工艺过程的物理、化学、材料、流体、传热等多视角来考察加工过程,取得了许多机理方面的新突破;二是工程应用水平持续提升,特别是关键技术指标的不断突破,使得特种加工方法应用到更加广阔的领域;三是中国研究大军的崛起,特别是年轻的中国学者在国际学术舞台上渐渐成为主力军,也预示着我国特种加工技术必将在不远的将来逐步实现并跑和超越。