某空气涡轮起动机动密封泄漏分析

2021-11-04李皓冉陈靖华

蒋 聪 刘 冕 胡 冬 李皓冉 陈靖华

(中国航空工业集团公司金城南京机电液压工程研究中心 江苏南京 211106)

机械密封是流体动密封中最主要的形式,是旋转机构防止泄漏和污染的重要部件,其被广泛应用于石油化工、叶轮机械和航空航天产业。随着国内航空产业发展和航空类产品的大量交付使用,减少机械密封泄漏量、降低泄漏概率受到广泛关注[1]。某型航空用空气涡轮起动机在使用中发现存在涡轮端动密封机构滑油泄漏量超过3 mL/h的情况[2]。该型起动机为独立润滑,大量的滑油泄漏将使滑油腔液面下降,引起内部齿轮机构润滑散热不佳,严重时会影响航空器的飞行安全和出勤率。

为探究动密封滑油泄漏原因,本文作者结合其结构特点及使用环境编制详细故障树,并针对辅助胶圈、弹性元件、摩擦副等零组件开展大量校核计算、试验对比和仿真分析,归纳总结出一套针对动密封滑油泄漏的检查方法,最终得出该动密封滑油泄漏的主要原因。

1 结构与工作原理

该型空气涡轮起动机的动密封机构采用较为紧凑的内装内流型单端面接触式机械密封结构,其结构如图1所示。

图1 机械密封结构示意Fig 1 Mechanical seal structure

摩擦副中动环(金属环)材料为9Cr18Mo,采用过盈约束固定于旋转轴,随轴进行高速旋转。静环(石墨密封环)材料为渗铜石墨M298K,安装在密封壳体上,通过辅助密封O形胶圈实现其与密封壳体间的密封。静环与动环相互贴合构成滑动端面,弹性元件(波形弹簧)和密封介质压力共同作用于密封端面,形成压紧力,保持端面紧密贴合,在旋转轴高速转动和静止时均能维持一层极薄的流体膜[3],进而实现内部滑油介质的密封。

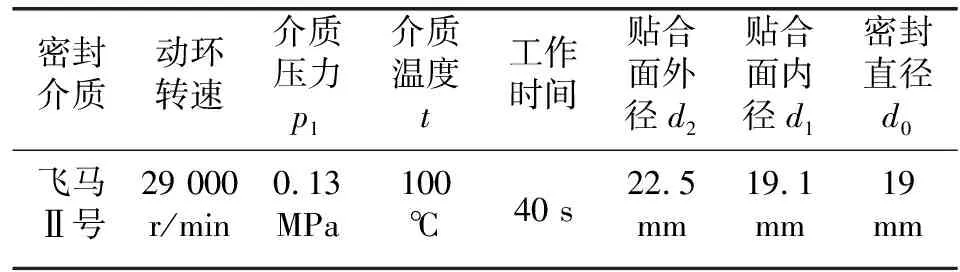

该机械密封基本工作参数如表1所示。

表1 基本工作参数Table 1 Basic working parameters

2 故障原因分析

2.1 分解检查

将该空气涡轮起动机的机械密封结构分解,部分零件如图2所示,分解中未发现辅助密封胶圈破损和硬化的情况,因此可以排除滑油从辅助密封胶圈泄漏的可能,可以初步判定泄漏的滑油来源于摩擦副中静环与动环的贴合端面。

图2 机械密封部分零件Fig 2 Some parts of mechanical seal

2.2 故障树排查

2.2.1 故障树编制

根据机械端面密封结构特点和分解检查初步结果,以“摩擦副贴合端面滑油泄漏”为顶事件编制故障树,如图3所示。

图3 摩擦副贴合端面滑油泄漏故障树Fig 3 Fault tree of lubricating oil leakage on sealing face

2.2.2 气震

摩擦副间发生气震将导致贴合面无法紧密贴合,产生间歇性分离。发生气震的可能原因为摩擦副在高速相对运动时产生高温,引发贴合面的介质气化或闪蒸。因此需要对动密封处介质温度和摩擦副温度场开展试验测量和仿真计算。

采用多物理仿真软件,建立动密封的二维轴对称热-固耦合模型,通过仿真计算验证贴合端面的工作温度。为方便计算,作以下基本假设:

(1)摩擦副所有的尺寸都是轴对称结构,所受载荷也具有轴对称特性;摩擦副材料连续均匀、各向同性、完全弹性,且物理性能不受力和温度的影响[4];假定摩擦副稳定运行,摩擦因数保持不变,忽略材料磨损的影响[5];

(2)假设在密封面间摩擦产生的热量全部在密封环间传递,同时假设密封端面上的热流密度是均匀分布的[6-8];搅拌产生的热量相对摩擦副相对运动产生的热量较小,模拟时忽略搅拌热;忽略摩擦副端面间液膜的热传导;不计少量被泄漏带走的摩擦热,忽略辐射所带走的热[9]。

选择该机械密封纵截面的1/2建立有限元模型,并根据实际工况和所处的环境配置相应的边界条件。如图4所示为摩擦副温度场边界示意图。动环部分:A1-A2与滑油接触,类似于流体掠过平板的强制对流换热;A2-A3与滑油接触;A3-A4与A1-A2类似;A4-A5流体相对静止,一般处理为绝热边界;A5-A6边界与固体接触,也处理为绝热;A6-A7与空气接触,属于空气强制对流换热;A7-A1为密封端面,通过摩擦产生热量,是该结构的热源。

图4 摩擦副温度场边界Fig 4 Temperature field boundary of mechanical seal

静环部分:B1-B2由于附件滑油介质受到动环搅动,类似A1-A2边界的强制对流作用;B2-B3空间狭窄,滑油保持静止,换热效应不明显,可处理为绝热边界;B3-B4边界与固体接触,处理为绝热边界;B4-B6边界与空气接触,属于空气自然对流,可忽略;B6-B1与动环A7-A1边界一样,是端面热源。

具体网格划分结果如图5所示,采用常规的自由三角形网格,取最大单元尺寸为0.6 mm,最小单元尺寸为0.01 mm,最大单元增长率为1.2,曲率因子为0.4。在密封介质温度为100 ℃,动环转速为29 000 r/min的工况条件下,计算得到的温度场三维云图如图6所示,等温线图如图7所示。

图5 网格划分Fig 5 Grid division

图6 温度场三维云图Fig 6 Three dimensional cloud image of temperature field

图7 等温线图Fig 7 Lsotherm diagram

由图6、7可知:摩擦副总体温度在106.3~115.5 ℃之间,最高温度出现在动静环接触端面,最低温度出现在动环外圆柱面处。试验中温度的实时监控显示最高温度为119 ℃,试验结果与仿真结果基本一致,最高温度远低于密封介质(飞马Ⅱ号油)在摩擦副端面间发生气震的温度,因此排除该项可能性。

2.2.3 摩擦副端面损伤

接触式机械密封的本质是指摩擦副贴合面微凸体接触的机械密封,由于没有气膜和液膜动压力使其贴合面产生间隙,因此接触式机械密封机构中贴合面的平面度、平行度、粗糙度、硬度和光洁度等表面质量对于其密封性能至关重要[10]。

主要的金属端面损伤形貌通常有:圆周凹陷磨痕、非圆周条带状磨痕和径向划痕等,工程分析中采用目视或金相检测等较为简单的方法就可以发现[11]。检查该空气涡轮起动机的动密封结构中的金属环,并未发现存在端面损伤,且贴合面摩擦痕迹光洁均匀,因此可以排除泄漏事件是摩擦副端面损伤造成的。

根据空气涡轮起动机高转速的特点,通常将石墨密封环作为静环,以此来减少高速旋转下离心力对波形弹簧弹力和辅助密封胶圈性能的影响。但由于石墨材料中填料颗粒碳和黏结碳的密度不同,在高温下因导热不同步而形成填料颗粒凸出,随着摩擦副中动环的高速旋转被带离石墨表面,从而出现机械剥蚀[12]。

该型空气涡轮起动机采用M298K渗铜石墨作为静环材料,相比于与原石墨其热导率、强度提高,达到整体增韧的综合效果,同时具有更好的抗热震性能,不易发生静环剥蚀情况。同时,结合微观检查结果,也未发现静环破损的情况,因此也可以排除泄漏事件是静环剥落破损造成的。

2.2.4 轴向压紧力分析

以弹性元件为主的缓冲补偿机构其作用主要是提供轴向压紧力促使密封端面的紧密贴合,弹性元件弹力不足将会导致摩擦副的追随性不良[13],从而引发密封介质泄漏。该空气涡轮起动机机械密封中采用波形弹簧作为主要弹性元件,为探讨波形弹簧提供的压紧力能否满足要求,文中对贴合所需压紧力以及弹簧提供的压紧力进行分析校核。

针对内装内流型机械密封采用如下公式对压紧力Ft进行校核:

(1)

pt=pb-p1(K-λ)

(2)

(3)

(4)

式中:pb为端面比压,一般中等黏度介质pb应在0.4~0.6 MPa范围内;K为载荷系数,平衡型取0.6~0.85;λ为膜压系数,中等黏度介质取0.4~0.6。

上述公式计算可得所需压紧力Ft为10.8~12.3 N。根据图8可知,压紧力Ft为波形弹簧弹力Fb与辅助密封胶圈摩擦阻力R的合力,因此有Fb=Ft+R。

图8 波形弹簧受力示意Fig 8 Schematic of force of wave spring

研究的机械密封的胶圈材料为F275,摩擦阻力无法通过计算准确得到[14],只能通过试验实际测得。在是否安装辅助密封胶圈的2种情况下,让动环在弹力机作用下移动相同位移Δh(如图8所示),弹力机作用力的差值便是胶圈实际摩擦阻力。试验选取6个不同批次的12只新胶圈和发生漏油的机械密封的胶圈在充分润滑条件下开展测试,每只胶圈测试3次取平均值。由于在检查中发现该胶圈存在泡油使用后体积胀大的情况,因此同时针对该12只新胶圈开展膨胀率试验。膨胀率试验中滑油介质温度115 ℃,试验时长48 h,试验后检测其体积膨胀率,结果如表2所示。

表2 摩擦阻力测试结果Table 2 Friction test results

表2的试验结果表明,泡油膨胀试验后胶圈体积均有增大,体积平均增大6.3%,平均摩擦阻力从3.81 N增大到5.73 N,证明辅助密封胶圈在工作中浸泡滑油后体积胀大对摩擦阻力的影响不可忽略[15]。

该型机械密封在结构设计时,并未重视胶圈泡油膨胀的影响,在选取波形弹簧时仅使用最小压紧力Ft与胶圈膨胀前平均摩擦力R0之和,这会导致密封机构在工作初期密封性良好,而在逐渐使用中出现密封性降低泄漏超标的现象。

对该机械密封的波形弹簧进行实测,得到在工作高度下能提供的弹力Fb为15.2 N,扣除胶圈膨胀后的摩擦阻力(R1)6.12 N,实际提供的压紧力Ft只有9.1 N,相比于所需的压紧力Ft下限10.8 N降低15.7%。因此可以判定导致该机械密封泄漏的主要原因是辅助密封胶圈泡油后膨胀,摩擦阻力增大,导致摩擦副贴合及跟随性不佳,无法对密封介质达到全时密闭。

根据分析结果,为补偿胶圈膨胀后摩擦阻力的作用,对该动密封结构中波形弹簧的弹力进行调整,增加预紧力至合格范围,并开展试验验证。试验后并未发现有渗漏情况发生,证明措施有效。

3 结束语

针对某型航空用空气涡轮起动机动密封泄漏问题,采用故障树分析法开展定性分析和研究。研究发现,动密封泄漏的主要原因是辅助密封胶圈膨胀后摩擦阻力增大,导致贴合端面压紧力降低,从而引发密封介质泄漏。因此在动密封设计时,辅助密封胶圈泡油膨胀后摩擦阻力增大的问题不容忽视,尤其是在压紧力较小的情况下,该现象更应得到重视。文中采用的动密封泄漏故障分析方法,是一种适用于工程实际的针对动密封泄漏的排故方法,可为动密封的设计优化提供参考。