晶粒取向对金属材料摩擦及腐蚀性能影响的研究进展

2021-11-04刘思萌

刘思萌 商 剑

(辽宁工业大学材料科学与工程学院 辽宁锦州 121001)

金属材料的磨损、腐蚀、断裂等[1-2],尤其是摩擦磨损及腐蚀,对材料消耗及失效危害较大。材料的摩擦磨损过程复杂,外界条件包括载荷、速度、温度、湿度、润滑介质等均可能影响其摩擦磨损行为,产生不同的摩擦磨损机制[3-4]。腐蚀是金属在环境介质的作用下,由于化学反应、电化学反应或物理溶解而产生的破坏[5]。影响腐蚀过程的因素包括腐蚀介质、温度、湿度等,腐蚀机制也随着环境条件的变化而产生改变。目前研究人员大多从外界服役条件角度来研究金属材料的摩擦及腐蚀行为,对于材料本身的晶体结构、晶粒等因素研究相对较少。晶体学表明,晶粒取向的改变会影响金属材料的力学性能。到目前为止,对于不同晶粒取向的金属材料,已经有许多的学者通过改变摩擦因数、磨损时间、载荷、转速等,以及通过改变腐蚀时间、介质、温度等外部因素,来研究金属的摩擦磨损性能及腐蚀性能,通过观察金属材料表面成分、组织结构及形貌变化,来研究金属材料的磨损及腐蚀机制。但目前从内部因素来研究不同晶粒取向对金属材料摩擦磨损及腐蚀性能的影响,仍不够深入[6]。本文作者综述了国内外关于晶粒取向轻金属材料的摩擦磨损及腐蚀的研究现状,阐述了目前研究的不足并给出了进一步研究的方向。

1 晶粒取向对摩擦的影响

1.1 晶粒取向对轻金属材料(Mg、Al、Ti)摩擦性能的影响

金属镁及镁合金具有低密度、高强度质量比,以及良好的可浇注性等性能。但镁及镁合金的硬度较低,耐磨性能较差。付东明[7]研究了SMAT处理对AZ31镁合金干滑动摩擦磨损行为的影响,发现SMAT处理能够明显改变轧制态AZ31镁合金的显微组织,使轧制基面织构弱化,(100)及(101)面的峰相对增强,(002)面的峰相对减弱,取向变得随机;经SMAT处理后AZ31镁合金更易产生裂纹而断裂,在高载荷下磨损率上升而耐磨性能下降。研究表明晶粒取向对金属铝及其合金的性质有一定的影响。KOMANDURI等[8]利用Morse势函数研究了单晶Al-Al在室温下的摩擦。结果表明,摩擦因数在(001)方向上测得最大值,而在(110)方向上测得最低值,说明与(001)取向相比,(110)取向上的耐磨性能更好。

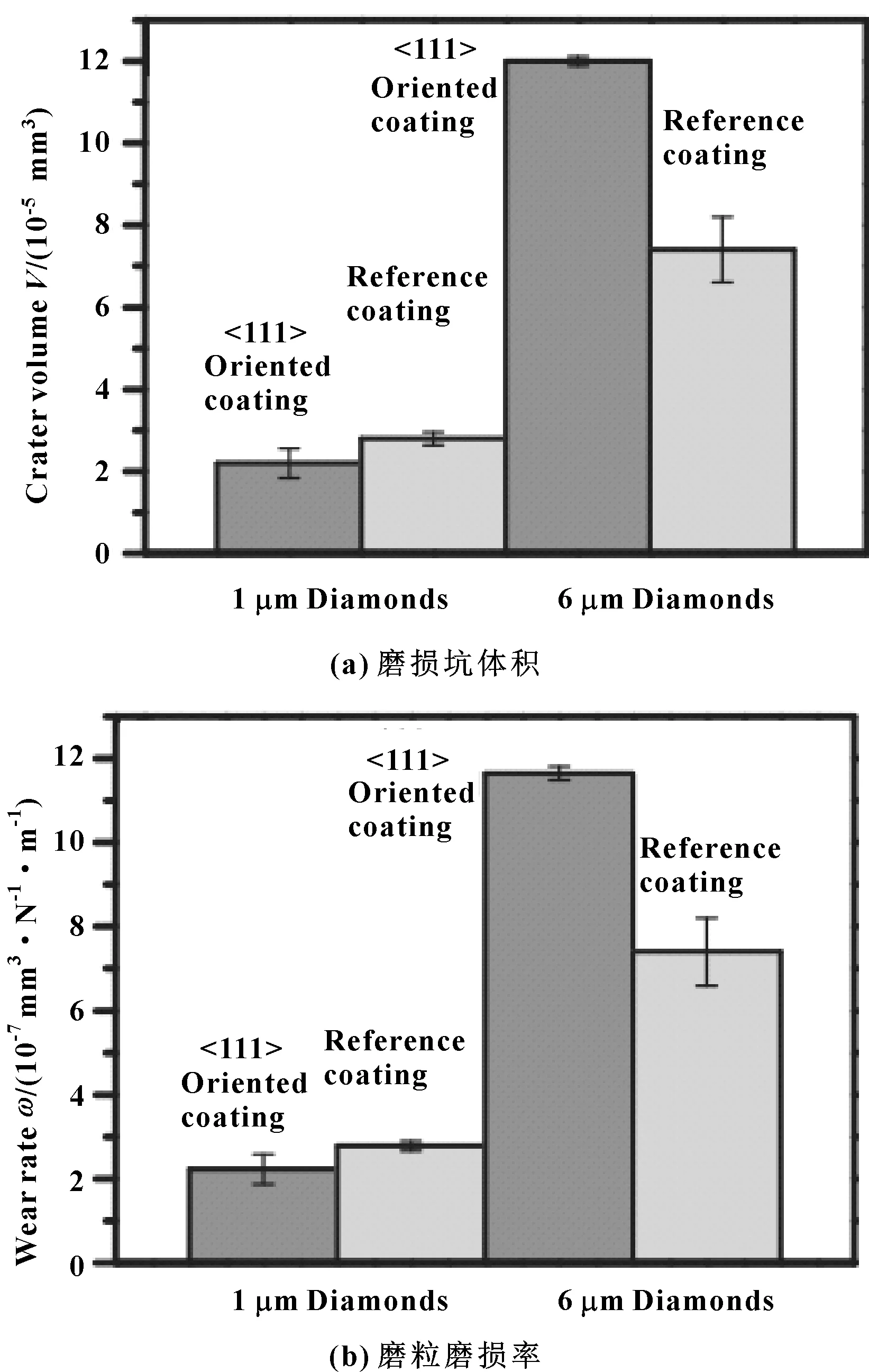

因耐磨性较差,钛合金的使用受到限制。为了提高钛合金的摩擦学性能,研究人员深入研究了其微蚀结构对磨损机制的影响[9]。晶体材料的力学行为基本上是由其晶体取向决定的,2009年,TANNO和AZUSHIMA[10]对6种复配材料的摩擦因数进行了测定,研究了复配材料对具有良好晶粒取向的TiN涂层摩擦因数的影响。SHUGUROV等[9]采用分子动力学模拟方法,对多晶Ti试样在划痕作用下的塑性犁耕进行了实验研究,发现Ti晶体取向对划痕侧翼堆积的形成和划痕沟槽的剩余深度有重要影响。这种效应与摩擦学接触区不同取向晶粒塑形的差异有关,提高材料耐磨料磨损性能的最佳晶粒取向,有利于材料在划痕沟槽中应变硬化的晶粒曲向。DMITRIEV等[11]数值模拟了不同晶向Ti晶粒划痕变形机制,认为不同晶向Ti晶粒残余划痕深度与初始硬度不一致是破碎产生的根源。VON FIEANDT等[12]对2种不同取向、组织及硬度的Ti(CN)涂层进行了微磨损和划痕试验来评价其摩擦学性能,用光学显微镜分析得到的磨损坑体积和磨损率结果如图1所示。与标准涂层相比,用1 μm金刚石研磨的<111>取向涂层耐磨性较高,而用6 μm金刚石磨蚀后情况则相反,<111>取向涂层的磨损率高于基准涂层。此外,与基准涂层相比,<111>取向涂层具有较好的附着力。由于取向度高、硬度高,<111>取向涂层的力学性能好。由此可见,随着取向程度的提高,晶界内聚力及晶界强度也随之提高,进而改善了晶界的力学性能。Ti(CN)涂层中的碳氮比及晶粒大小和晶体取向对硬度都有影响,优化涂层有利于提高硬度的晶体取向能增加耐磨性能。

图1 涂层微磨损试验结果[12]Fig 1 Micro abrasion test of the coatings[12] (a)wear crater volume;(b) abrasive wear rate

1.2 晶粒取向对过渡金属材料(Ni、Cu、Zn)摩擦性能的影响

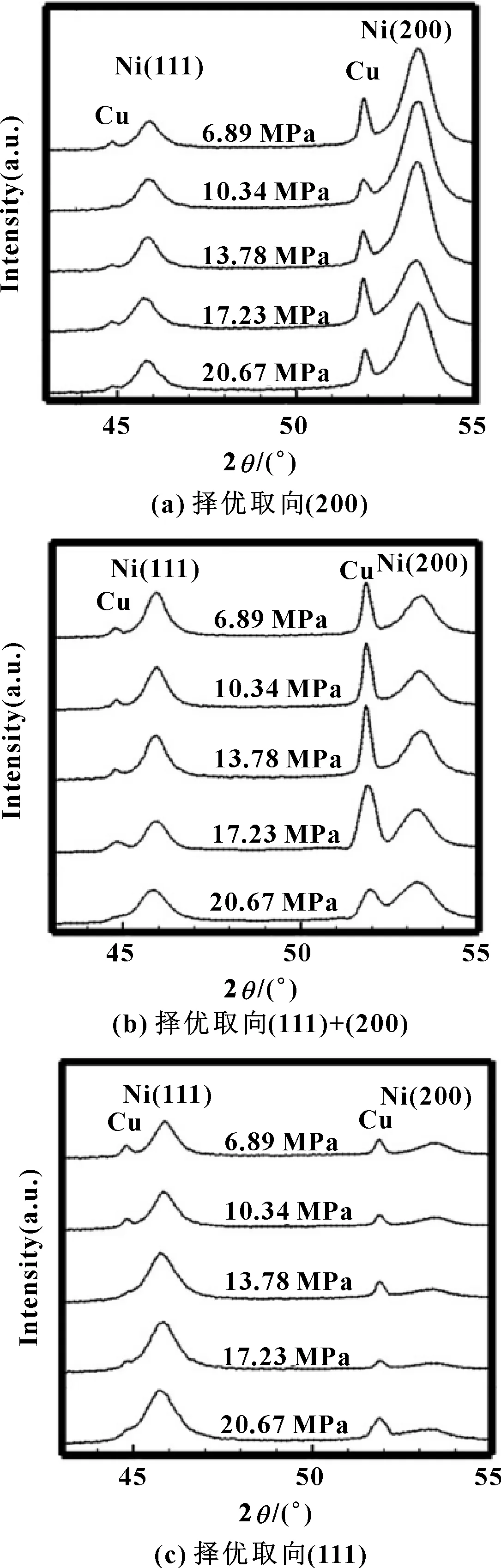

研究者对不同晶粒取向镍的摩擦性能进行了研究。JENG等[13]制备了镍薄膜的择优取向(111)、(111)+(200)和(200),研究了晶粒尺寸和择优取向对纳米晶镍膜力学性能和摩擦学性能的影响,得到的不同取向镍薄膜的XRD图谱如图2所示。可见,(111)镍膜具有较好的力学性能和摩擦学性能;如果晶粒尺寸为纳米级,则力学性能和摩擦学性能受镍薄膜各向异性的影响。STELLA等[14]重点研究评估57个晶粒对应的初始塑性变形,以关联晶体取向和局部变形形貌。实验发现,相较于靠近(001)晶向的晶粒,靠近(111)和(101)晶向的晶粒中出现明显的滑移痕迹,认为CuSnNi合金中由振动空蚀引起的局部变形可以通过滑移系统的Schmid因子定量评估进行解释。

图2 镍薄膜的XRD图谱[13]Fig 2 The XRD patterns of nickel films[13] (a) preferredorientation (200); (b) preferred orientation(111)+(200);(c) preferred orientation (111)

近年来许多研究者开始关注晶粒取向对铜材料的影响。2012年,魏莉芬[15]采用实验的方法对多晶材料的微晶界进行了研究,针对不同晶粒尺寸的多晶铜和不同晶粒取向的单晶铜进行了压痕测试,发现单晶铜与多晶铜的硬度值随着压深出现尺寸效应,相同深度时(110)方向的硬度高于(100)方向,而多晶铜的硬度和模量高于单晶铜;不同晶粒尺寸的多晶铜的硬度和模量值会随着晶粒尺寸的增大出现先增大后减小的变化趋势。SHANG等[16]研究了垂直取向(VO)和水平取向(HO)的柱状多晶铜在室温干摩擦条件下与AISI 1045钢滑动摩擦时的摩擦学行为,研究表明,VO/HO样品的晶粒取向和晶界对不同的摩擦诱导层和摩擦机制有一定的影响。HEILMANNT等[17]采用这种销盘接触方式研究了无氧高导铜(OFHC)与不锈钢配副的摩擦学行为,结果表明,在滑动时有无润滑,影响着传递层与松散磨损碎屑的产生及关系,但其研究未发现基材分层的结构。ZHU等[18]研究了在CMP工艺中,不同方向的研磨材料对单晶铜的去除效果,研究发现工件的晶体取向对加工过程中工件的变形特性和表面质量有很大影响;在A(001)[100]方向,抛光后残余应力分布较深,应力大于B(110)[001]和C(111)[-211]方向,A方向的平均切向切削力远大于其他2个晶体取向。

锌镀层与化学镀镍等较硬的镀层相比没有明显的耐磨性[19]。基于上述研究,可以推断出锌镀层的晶向和晶粒尺寸可能影响合金的界面结构和耐蚀性。电解沉积锌涂料在汽车和航空航天行业用于高强度钢紧固件和组件的阴极保护,在使用过程中承受不同程度的接触应力,这就要求了解涂层的晶体取向对其摩擦磨损行为的影响。然而,对于锌的不同取向在工业应用中表现出不同行为的原因,目前还没有一个统一的认识,关于锌基镀层的取向对性能影响的文献报道较少。SRIRAMAN等[19]通过改变电镀条件,在低碳钢基体上电镀不同取向的锌镀层,研究了涂层的晶粒取向对其摩擦和磨损行为的影响。研究发现,具有不同择优取向涂层的摩擦学行为不同;锌(100)涂层的摩擦力和磨合性能高于锌(002)涂层,且磨损率低于锌(002)涂层。

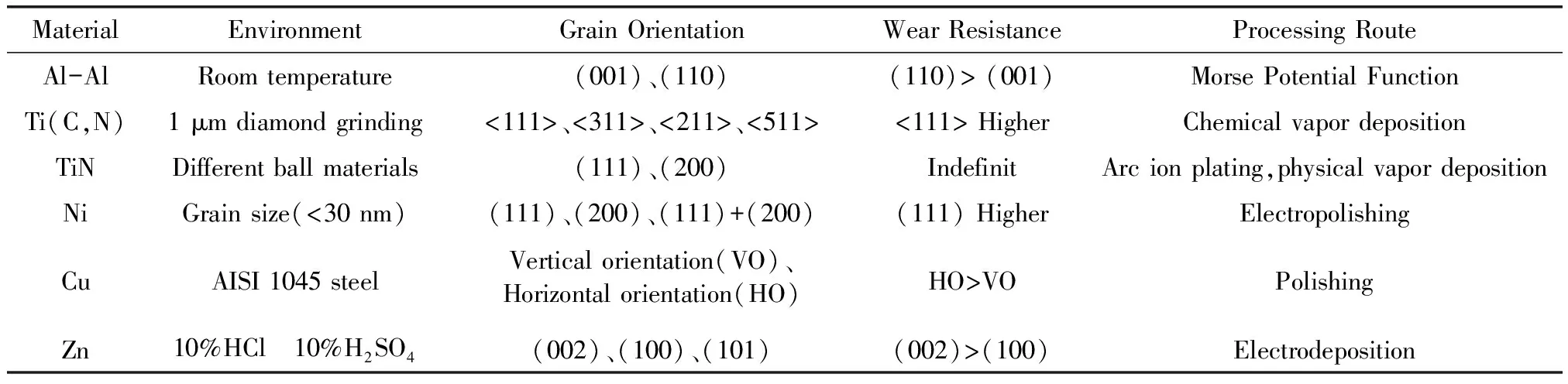

对不同晶粒取向的部分轻金属(Mg、Al、Ti)和过渡金属(Ni、Cu、Zn)与摩擦性能关系进行归纳如表1所示。金属镁的耐磨性较差,对镁的摩擦磨损的研究较少。在室温下,Al-Al在(110)取向的耐磨性能优于(001)取向。使用1 μm的金刚石研磨Ti(C,N)涂层发现<111>取向的耐磨性能更好,而不同晶粒取向TiN涂层在不同球磨下则无法确定耐磨性。晶粒尺寸小于30 nm条件下,Ni在(111)取向的耐磨性能更好。而对于金属Cu,水平截面的耐磨性优于垂直截面。在一定条件下,Zn在(002)取向的耐磨性较好。

表1 晶粒取向变化对金属材料摩擦性能影响的文献结果Table 1 Summary of literature related to the effect of grain orientation change on friction properties of metal materials

目前国内外学者关于不同晶体取向金属材料摩擦磨损性能的研究较少,一般是在特定取向下来获得较低的摩擦因数和较好的耐磨性,具有一定的局限性。此外,对不同条件下,晶体取向对金属材料摩擦磨损行为的影响缺乏系统的实验研究。下一步需要借助EBSD及FIB-TEM等手段,对磨损表面的组织形貌进行精细表征,从微观角度深入分析晶体取向对材料摩擦磨损行为的影响机制。

2 晶粒取向对腐蚀的影响

2.1 晶粒取向对轻金属材料(Mg、Al、Ti)腐蚀性能的影响

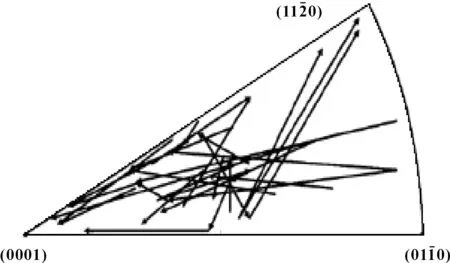

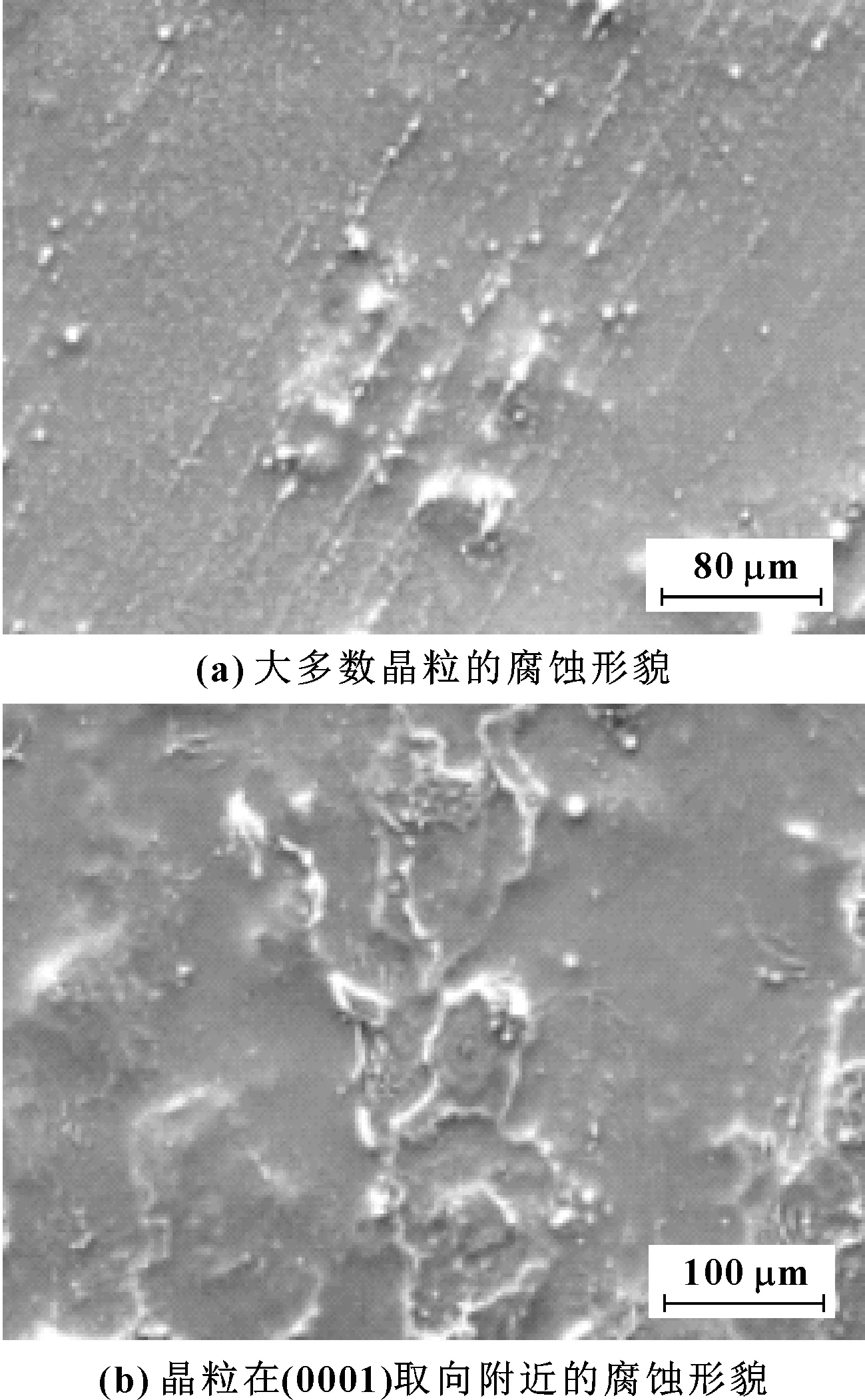

镁合金的耐腐蚀性能较差,限制了其实际应用。提高镁及镁合金的腐蚀性能对镁合金工程应用非常重要。LIU等[20]研究了在0.1HCl中晶向对纯镁颗粒腐蚀的影响,得到了腐蚀深度与方向的关系,如图3所示,取向(0001)的纯镁颗粒在0.1HCl中的溶解速度慢于其他取向。图3中每一个晶粒取向都被绘制成表面法线,箭头从腐蚀较深的晶粒指向腐蚀程度较高的晶粒。在图3中(0001)极点附近的区域被来自其他区域的大多数剪头所指向,在(0001)位向附近的晶粒具有高的耐蚀性。腐蚀表面的形貌也与取向相关。图4(a)表明腐蚀后大多数晶粒呈现出条状结构,狭长的小山丘沿每个晶粒的独特方向排列,而取向接近(0001)的晶粒具有圆形点蚀,不具有条纹特征(见图4(b))。LIU等[20]采用改进的方法研究了晶体取向对纯镁腐蚀的影响,对不同晶体取向镁的腐蚀深度和表面形貌取向进行了对比研究。该研究仅报道了腐蚀深度的结果,并没有电化学数据作为支持依据,且研究是在实际应用的酸性溶液中进行,镁合金氧化外露的可能性很小[21]。

图3 腐蚀深度与方向的关系图[20]Fig 3 A map of the orientation dependenceof the corrosion depth[20]

图4 腐蚀表面SEM形貌[20]Fig 4 SEM morphology of the corroded surface[20] (a)thecorrosion morphology of most grains;(b)the corrosionmorphology of grains near the (0001) orientation

自然界中,镁及镁合金表面总是形成一层膜,这层薄膜通常会影响电化学腐蚀行为。通常采用电化学阻抗谱法来检测样品表面的钝化膜的形成,体现每个膜层对镁合金表面的防腐蚀作用[22]。目前,对不同取向晶粒表面薄膜的研究较少。为了更好地理解自然形成的表面膜对多晶纯镁腐蚀性能的影响,SONG和XU[21]对多晶纯镁浸入中性0.01M NaCl溶液和Mg(OH)2饱和碱性溶液中的腐蚀进行了研究。结果表明,不同取向的Mg晶粒具有不同的电化学活性和腐蚀行为;基取向晶粒与非基取向晶粒相比,具有更强的稳定性和耐腐蚀,表现出更强的腐蚀电位,阳极极化电流密度更低,具有更大的阻抗和更薄的表面膜。BLAND等[23]的研究表明,在含氯的碱性环境中,镁的腐蚀速率与氧化膜厚度成反比,表现出较强的晶体取向依赖性。相反,在开路腐蚀过程中,在不含氯化物、接近中性pH值的环境中,观察到不同的晶体取向依赖性,这些环境将形成的氧化镁最小化。

人们已经了解了晶体结构与力学性能之间的关系,但其电化学性能与晶体结构之间的关系的研究报道却很少[24]。近年来,在AZ31镁合金上观察到的晶粒定向依赖腐蚀现象类似于文献[20]对纯镁的报道,合金中不同晶型取向的晶粒表现出不同的电化学行为和腐蚀行为。2010年,SONG等[24]研究了AZ31镁合金不同取向表面在稀中性氯化钠溶液中的电化学行为。结果表明,在质量分数5%NaCl溶液中,轧制表面(RS)的化学稳定性和耐腐蚀性优于横截面表面(CS)。2012年,SONG和XU[25]研究了组织演变对镁合金不同晶面在含氯溶液中腐蚀的影响。结果表明,AZ31镁合金结晶基面主导轧制表面(RS)在含氯溶液中的耐蚀性高于其棱柱面主导横截面表面(CS)的耐蚀性。

金属的局部腐蚀为点蚀,点蚀主要取决于腐蚀表面的微结构特征[26]。在给定的微结构中,晶体取向影响腐蚀坑的起始和传播速率。2000年,SHAHRYARI等[27]研究发现,具有[111]和[100]取向的平面具有最高的抗点蚀性能。KOROLEVA等[28]研究表明,纯铝的单个晶粒取向的溶出速率按[119]、[225]、[334]晶面的顺序升高。SEO等[29]研究表明,[110]和[111]晶面在初始成核后溶解速度比[100]晶面快。以往的研究中,YASUDA等[30]注意到,在特定的环境条件下,99.99%纯铝单晶的3个主晶面点蚀潜力由大到小依次为[001]、[011]、[111];而DAVIS等[31]提供的数据显示了亚稳态坑的密度事件按主平面方向的下列顺序增加:[111]>[001]>[011]。2016年,ZHANG等[32]实验研究晶粒尺寸及取向对铝合金AA5083(含有的标准成分为Al-4.4Mg-0.5Mn)敏化度的影响,结果表明,AA5083敏化引起晶间腐蚀敏感性受晶粒尺寸和晶界取向偏差的影响较大。WANG和LI[33]研究了(111)、(100)、(110)取向的定向凝固多晶纯铝在质量分数3.5%NaCl溶液中的电化学腐蚀性能。结果表明,多晶纯铝的耐蚀性逐渐恶化,依次为(100)>(110)>(111),并揭示了键合电子密度与腐蚀参数之间的关系,表明腐蚀性能的恶化源于多晶纯铝中键和电子密度沿择优取向增加。

2.2 晶粒取向对过渡金属材料(Ni、Cu、Zn)腐蚀性能的影响

纳米镍的晶粒取向对其耐蚀性的影响的报道很少。LV等[34]采用直流电沉积法制备了不同晶粒取向的纳米晶镍,并研究了晶粒取向对纳米纯镍耐蚀性能的影响。结果表明,纳米纯镍的晶粒取向受电沉积溶液温度的影响,且无论晶粒大小,纳米纯镍的(111)取向面都显著提高了其耐蚀性。

研究表明,晶粒取向及晶界对铜的耐蚀性和抗裂性有很大的影响。BERTOCCI[35]将具有(100)、(110)、(111)和(321)取向的单晶铜以及多晶铜作为电极,以包含亚铜离子的氯化物溶液为电解液,讨论了结晶取向对铜电化学行为的影响。结果表明,取向为(100)的表面的行为与所有其他取向都完全不同,(100)取向电极的过电压较高,而其他取向电极的过电压较低且差异值很小,其中(321)取向的电极的过电压值最低。商剑等人[36]对比研究了多晶及单晶铜耐磨与耐腐蚀性能,认为接触表面塑性变形能力以及晶粒取向、晶界分布的差异是影响单晶铜和多晶铜磨损和腐蚀性能的主要原因。

研究人员对择优取向铜镀层的耐蚀性研究,侧重于镀层择优取向晶面随电解条件的变化或织构的重构行为,而对晶面择优取向程度及其变化的研究较少。辜敏等人[37-39]制备了(220)和(111)晶面高择优取向以及(110)晶面全择优取向铜镀层,研究了电流密度对铜镀层组织结构和表面形貌的影响,结果表明,(220)和(111)晶面高择优取向Cu镀层可分别在1.0~6.0 A/dm2和15.0 A/dm2电流密度下获得,认为这是电结晶晶面生长方向及生长速度竞争导致的。但该研究未涉及取向对铜镀层腐蚀性的研究。方华等人[40]通过浸泡实验和电化学法研究了具有择优取向铜镀层的耐蚀性。结果表明,低电流密度与高电流密度下制备的镀层形貌不同,晶面择优取向分别呈(220)及(111);高、低电流密度下所得铜镀层在NaCl溶液中的极化曲线都出现了钝化和过钝化;与低电流密度下制备的铜镀层相比,高电流密度下制备的铜镀层在质量分数为3.5%的NaCl溶液中的腐蚀速率较小,耐蚀性较好。邱媛等人[41]总结文献[37-39]的研究,对比研究了高择优取向和随机取向镀锌层的耐蚀性能。结果表明,相较于随机取向镀锌层,高择优取向(110)晶面镀锌层的耐蚀性更好。

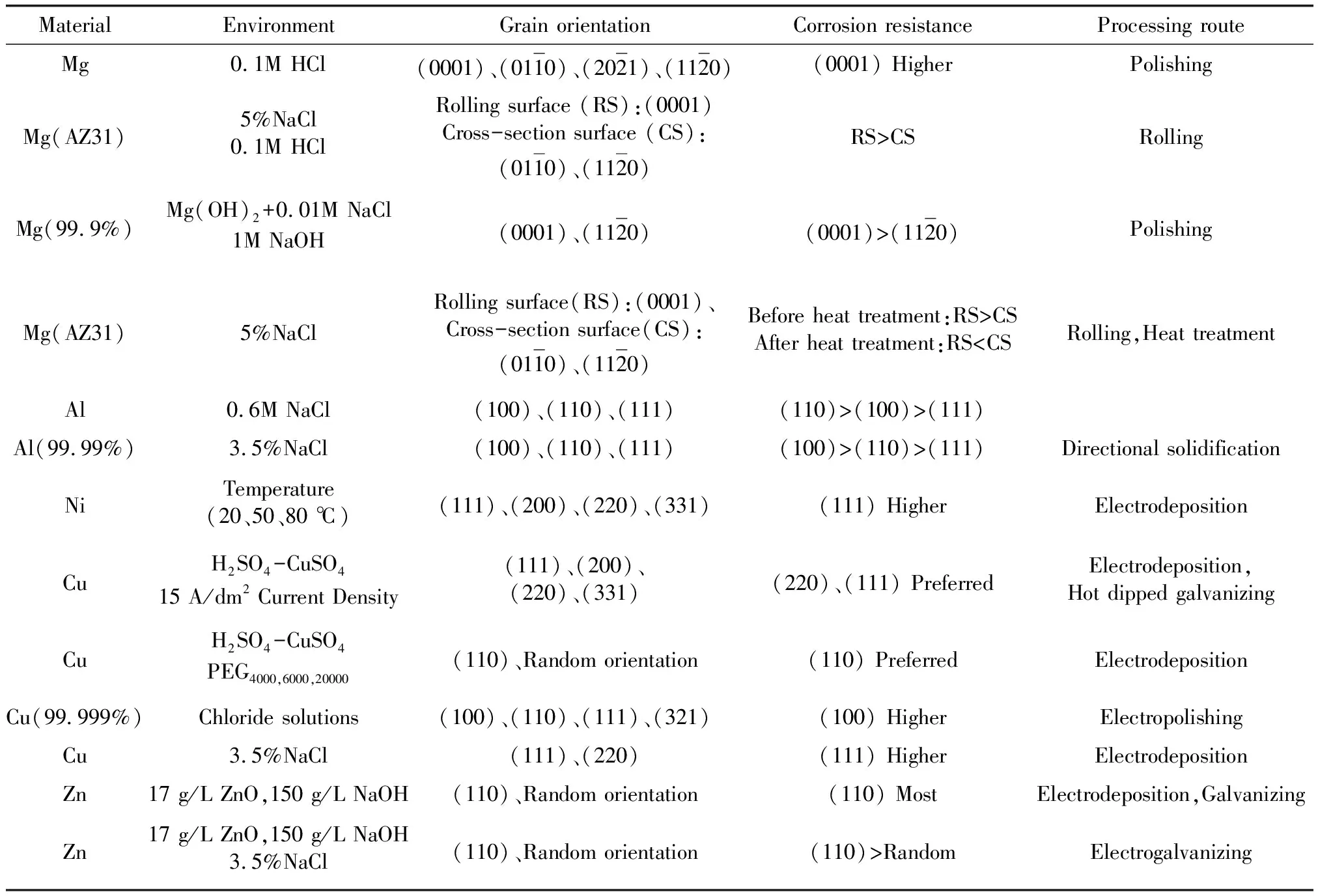

不同晶粒取向与部分轻金属(Mg、Al、Ti)和过渡金属(Ni、Cu、Zn)与腐蚀行为的关系如表2所示。在不同腐蚀环境下,某些金属均在单一晶粒取向上的耐蚀性较好,而部分金属耐蚀性的择优取向则不同。在不同温度下,Ni在(111)取向的耐蚀性更好;在不同腐蚀条件下,金属镁极其镁合金均在(001)取向的耐蚀性能最好,金属Zn则在(110)取向的耐蚀性较好;对于金属Al,其在0.6M NaCl腐蚀环境下(110)取向耐蚀性更好,而在3.5%NaCl腐蚀环境下(100)取向耐蚀性更好;而金属铜在不同的腐蚀环境中不同晶粒取向的耐蚀性不同,并没有统一规律。

表2 有关晶粒取向变化对金属耐蚀性影响的文献综述Table 2 Summary of literature related to the effect of grain orientation change on corrosion resistance of metal materials

国内外学者对于不同晶体取向金属腐蚀行为的研究中,对金属镁及其合金研究较多。研究表明,金属Mg和Zn在不同腐蚀条件下耐蚀性择优取向具有一定的规律,但金属Al和Cu在不同的腐蚀环境中不同晶粒取向的耐蚀性则不确定。晶体取向对金属腐蚀行为的影响在酸性、碱性及中性腐蚀环境下呈现不同的规律,其具体机制有待深入研究。

3 结果与展望

研究结果已表明,晶粒取向能够影响金属材料的摩擦磨损及腐蚀性能。在某一摩擦及腐蚀条件下,某择优取向具有较低的摩擦因数、磨损率或腐蚀失重、极化电流、极化电位。限制于磨损亚表面及腐蚀亚表面组织形貌的表征技术,对于晶体取向对摩擦、腐蚀行为影响的微观机制缺乏深入研究。晶粒取向对金属摩擦磨损或腐蚀磨损的影响机制的研究,大多基于磨损后或腐蚀后表面的摩擦化学或腐蚀产物分析,缺乏对材料受磨损、腐蚀影响下组织结构的分析。下一步宜从如下方向进行深入研究:

(1)对于晶粒取向对摩擦、腐蚀行为的影响机制研究,可以借助于更先进的表征手段精细分析表面及亚表面组织结构及微区成分,考虑从滑移及原子密排的晶体因素,解释不同晶粒取向对其摩擦及腐蚀性能的影响;

(2)晶粒取向对金属摩擦磨损或腐蚀的研究,目前大多为单一表面失效形式。那么单一失效形式下具有耐磨、耐蚀性的取向,在磨损腐蚀复合条件下是否具有减摩耐蚀性,这有待进一步深入探讨。