偏载工况下修形圆柱滚子轴承接触应力与承载能力分析*

2021-11-04王文杰董艳方

王文杰 邱 明,2 董艳方,2

(1.河南科技大学机电工程学院 河南洛阳 471003;2.河南科技大学,机械装备先进制造河南省协同创新中心 河南洛阳471003)

圆柱滚子轴承的滚子与滚道接触为线接触,具有很高的承载能力,广泛应用在机床、汽车、电机等高速、重载设备中。圆柱滚子轴承在实际工作过程中受载情况复杂,其运转状态直接影响到主机的工作性能。在重载工况下,普通直母线轴承滚子与滚道的接触区域会出现应力集中现象[1];同时偏心载荷的作用,使得轴承滚子偏载,导致滚子过早地出现疲劳、剥落等,从而大大降低轴承的使用寿命。研究表明,设计采用特殊的滚子凸度,可避免或降低滚动体应力集中现象,降低滚子与滚道接触作用力,减小轴承振动,提高轴承寿命[2-4]。

为了降低和消除边缘效应和偏载效应,学者们进行了大量的理论分析和试验研究。刘良勇等[2]对比了4种修形母线滚子接触应力沿滚子母线方向的分布,得出对数母线是最理想的修形母线。孙殿超等[3]利用FFT和共轭梯度法,比较了偏载工况下相交圆弧、相切圆弧以及对数母线滚子的接触应力分布,得出对数母线抗偏载能力最强。部分学者对空心滚子进行研究,如韩传军和张杰[4]将空心滚子改为圆锥孔、杨文等人[5]在空心滚子中嵌入PTFE材料,做成弹性复合滚子,2种方法都使接触应力减小,提高轴承使用寿命。针对联合载荷作用下可能出现的边缘效应和偏载效应,李云峰和程亚兵[6]通过建立轴承静力学模型,研究了联合载荷及轴向游隙下交叉圆柱滚子转盘轴承载荷分布,并针对滚子偏载与边缘效应,对其母线进行了对数修形。YE等[7]用有限元方法解决了轴承偏斜情况下,滚子边缘应力集中现象。马明明等[8]采用Eyring非牛顿流变模型,将抛物线修形函数应用于有限长线接触热弹流润滑中,减小滚子的边缘效应和偏歪斜效应。毛月新等[9]通过对比正载凸度设计和偏载凸度设计,得出偏载凸度设计能明显提高滚子轴承的抗偏斜能力。为了克服边缘效应和偏载效应,魏延刚和江亲瑜[10]提出了滚子非对称修形方法,该方法虽然能够提高滚子的承载能力和使用寿命,但非对称凸度滚子的加工需要对生产设备进行改进,大幅增加加工成本,且加工精度难以保证,难以实现大规模生产。

本文作者利用Romax建立NJ2205型压缩机用圆柱滚子轴承模型,采用对数修形方式,分析径向载荷作用下不同偏载系数对接触应力分布特性的影响,确定最佳偏载系数,以及可以有效避免或降低“边缘效应”和“偏载效应”的径向载荷范围,为NJ2205型圆柱滚子轴承的设计提供理论依据。

1 轴系模型的建立

1.1 NJ2205圆柱滚子轴承结构参数

以NJ2205型圆柱滚子轴承为分析对象,其主要结构参数如表1所示。

表1 NJ2205圆柱滚子轴承基本参数Table 1 Basic parameters of NJ2205 cylindrical roller bearings

1.2 轴系模型的建立

在Romax软件中建立图1所示轴系模型。该模型由转轴、试验轴承NJ2205、轴承座和点载荷组成。轴承座与箱体进行刚性连接,轴承内圈与轴采用过盈配合。仿真系统采用ISO VG 32Mineral润滑剂,清洁度等级选用ISO 281 2007高清洁度,工作温度设为40 ℃。轴承滚子、内圈与外圈均采用GCr15,弹性模量E=207 GPa,泊松比ν=0.3。

图1 轴系模型Fig 1 Shafting model

2 滚子凸度设计

径向接触轴承受到径向力作用后内圈、外圈在外力方向上发生相对位移,根据变形协调条件,考虑径向游隙的存在,受载区会减小,最大滚动体负荷会增加[11-13],得到最大滚动体负荷计算公式为

(1)

式中:Fr为内圈承受的径向载荷;Z为滚子个数,对于滚子轴承1/Jr取4.6。

滚子母线对数方程为

(2)

式中:k为偏载系数;E和ν分别为材料的弹性模量和泊松比;Lwe为滚子有效长度[14-15]。

3 仿真结果及分析

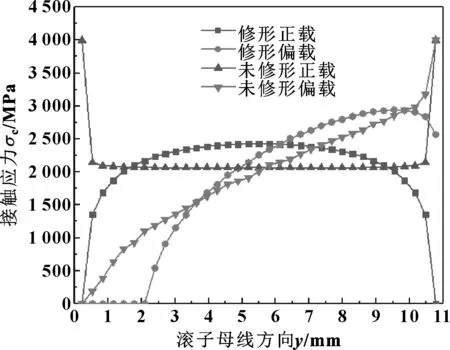

3.1 偏载对滚子接触应力影响

在转速为300 r/min,径向载荷10 kN工况下对NJ2205圆柱滚子轴承进行仿真分析,轴承受载最大滚子应力分布如图2所示。在偏载、正载2种工况下未修形滚子在边缘区域出现严重的应力集中,而修形滚子克服了“边缘效应”,降低了“偏载效应”。滚子偏载后接触应力沿接触线呈非对称分布,最大接触应力向重载端偏移,滚子有效承载长度减小,两者共同作用致使滚子重载区域接触应力远远高于轻载端,在运行过程中率先发生接触疲劳点蚀,导致轴承疲劳寿命降低。

图2 滚子与滚道接触应力分布Fig 2 Contact stress distribution between roller and raceway

图3给出了不同径向载荷作用下滚子与滚道间最大接触应力。可知,滚子与滚道接触应力随着径向载荷的增大而增加,偏载作用下接触应力增幅明显大于正载;径向载荷为20 kN时,偏载滚子接触应力已高达4 000 MPa,超过滚子屈服极限。

图3 不同径向载荷下的接触应力Fig 3 Contact stresses under different radial loads

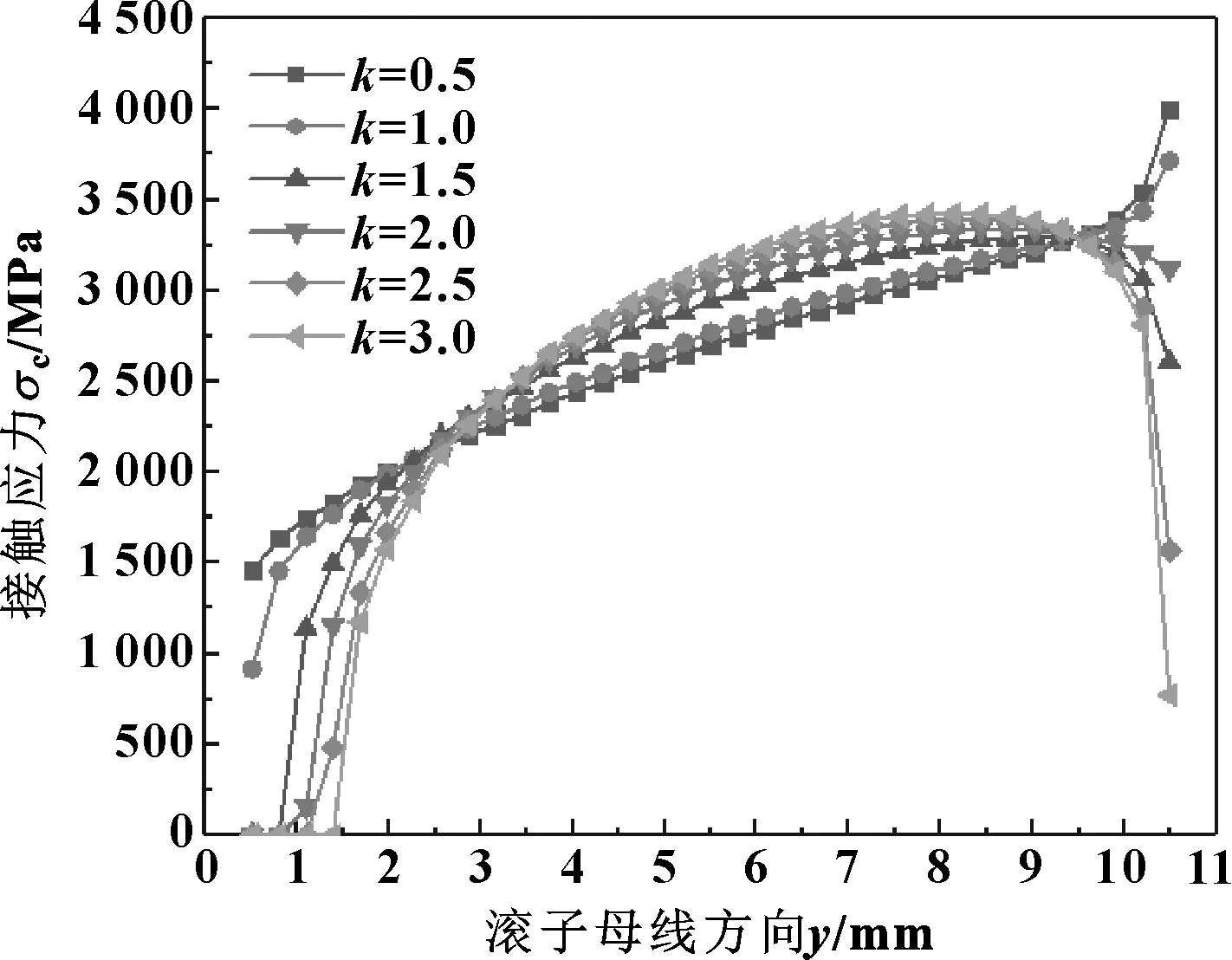

3.2 偏载工况下滚子最佳偏载系数的确定

图4所示为径向载荷10 kN,偏心距2 mm工况下,不同偏载系数修形滚子的接触应力分布。可以看出,偏载系数较小时,“边缘效应”和“偏载效应”依然存在,随着凸度系数的增大,各个滚子“边缘效应”得以消除,偏载效应得到显著改善,应力分布趋于均匀。但随着偏载系数k值的增大,应力峰值向滚子中部集中。k=0.5时,存在明显的边缘应力集中,且应力分布不均匀;k=1.5时,接触应力分布合理,滚子接触应力曲线沿母线方向平缓增加,没有出现应力峰值,提高了轴承的抗偏载能力。

图4 不同偏载系数下滚子与滚道的接触应力分布Fig 4 Contact stress distribution between roller and racewayunder different eccentric load coefficients

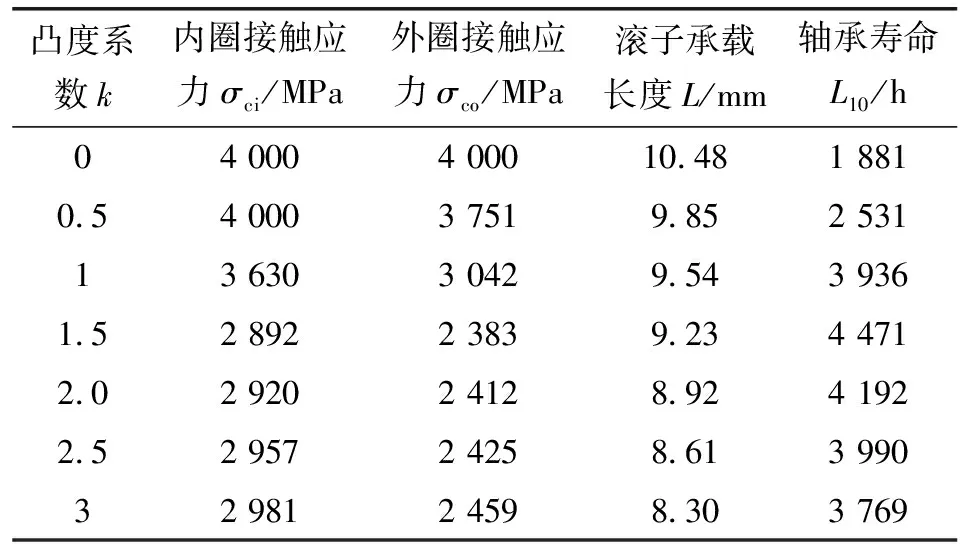

在径向载荷为径向额定动负荷的0.3倍(即Fr=0.3Cr),偏心距e=2 mm工况下,对7组偏载系数圆柱滚子轴承应力分布和轴承寿命进行仿真分析,结果如表2所示。随着偏载系数的增大,滚子有效承载长度持续减小;滚子与内外滚道接触应力先迅速减小后缓慢增大,轴承疲劳寿命刚好相反。在k=0时,滚子与内外圈接触应力超过滚子屈服极限,轴承寿命最短为1 881 h;在k=1.5时,滚子接触应力达到最小值2 892 MPa,轴承寿命最长为4 471 h,相较于未修形滚子接触应力降低27.7%,寿命提高137.7%。分析可知,在偏载工况下,选择合适的偏载系数,可大幅降低滚子的接触应力,使得滚子应力分布趋于均匀,大幅提高轴承的承载能力和使用寿命。

表2 Romax分析结果Table 2 Results of Romax analysis

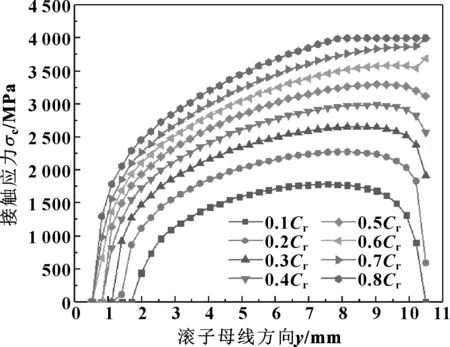

3.3 滚子承载区间的确定

图5给出了偏载系数k=1.5时,不同载荷作用下受载最大滚子与滚道接触应力。可以看出,在径向载荷小于0.5Cr时,随着径向载荷的增大,滚子与滚道的接触应力不断增大,接触长度增大,滚子承载能力提高;当径向载荷大于0.6Cr时,开始出现“边缘效应”和“偏载效应”;径向载荷大于0.8Cr时,滚子重载端接触应力高达4 000 MPa,超过滚子屈服极限,易发生接触疲劳点蚀。可见,在一定载荷下得到的最优凸度量,对应一定的承载区间,当载荷超过加载范围仍会出现“边缘效应”。

图5 不同径向载荷下的接触应力Fig 5 Contact stresses under different radial loads

4 结论

以NJ2205圆柱滚子轴承滚子为例,采用Romax软件分析偏载对圆柱滚子轴承接触应力的影响,得出如下结论:

(1)滚子偏载后接触应力沿接触线呈非对称分布,最大接触应力向重载端偏移,滚子有效承载长度减小,致使滚子重载区域接触应力远远高于轻载端。滚子与滚道接触应力随着径向载荷的增大而增加,偏载作用下接触应力增幅明显大于正载。

(2)随着偏载系数的增大,各个滚子“边缘效应”得以消除,偏载效应得到显著改善,应力分布趋于均匀。但随着偏载系数的增大,应力峰值向滚子中部集中。因此,在特定工况下存在一个最优的偏载系数,能显著降低重载端接触应力,使得滚子接触长度内应力缓慢增加,提高了圆柱滚子轴承的抗偏载能力。

(3)在径向载荷Fr=0.3Cr,偏心距e=2 mm工况下,NJ2205圆柱滚子轴承的最佳滚子偏载系数k为1.5时,滚子承载能力最优,与未修形滚子相比,接触应力降低27.7%,轴承疲劳寿命提高137.7%。

(4)在k=1.5时,NJ2205圆柱滚子轴承可以有效避免或降低“边缘效应”和“偏载效应”的径向载荷范围为0.1Cr~0.5Cr,能够满足实际工况要求。