空间机构用推力滚针轴承摩擦阻力矩分析

2022-06-22田昀王晓北刘立成谢文李咚咚

田昀,王晓北,刘立成,谢文,李咚咚

(1.北京卫星制造厂有限公司,北京 100094;2.中国空间技术研究院,北京 100094)

1 引言

针对目前航天任务中连接环节多,火工品多,冲击大等问题,设计了一种非火工、低冲击连接和分离装置(简称分离装置),该装置是一种基于能量正交转换原理的记忆合金(Shape Memory Alloys, SMA)触发分离装置,如图1所示,主要由SMA触发机构和连接分离机构两部分组成。SMA触发机构用SMA丝提供触发力,再通过传动机构依次释放和传递驱动力矩,从而解除对非自锁分离螺母的限位。连接分离机构则是装置中承载连接力约束的功能执行部件,由主承力螺杆和分离螺母组成非自锁梯形螺纹副配合[1]。

当分离螺母解除限位后,螺母旋转推动主承力螺杆沿分离方向运动,从而实现被连接件的分离,工作原理如图2所示。根据分离装置承载力要求选用AXK4565型推力滚针轴承作为分离螺母的轴向支承轴承, 推力滚针轴承的摩擦阻力会阻碍解锁状态下分离螺母的回转,从而影响解锁时间、分离冲击等分离性能。基于传统计算方法得到的轴承摩擦阻力矩是定值,但实际应用中发现不同工况下的摩擦阻力矩不同,这会影响机构装置解锁动作的稳定性与可靠性。在此基于分离装置中推力滚针轴承摩擦阻力矩的产生机理,建立摩擦阻力矩计算模型,并结合试验对摩擦阻力矩进行分析。

1—SMA触发机构;2—连接组件;3—主承力螺杆;4—推力滚针轴承;5—飞轮螺母。

(a)压紧状态 (b)分离状态

2 推力滚针轴承摩擦阻力矩理论计算

2.1 产生机理

轴承摩擦阻力矩会影响系统的运行效率,给系统带来不必要的能量损失。对于航天器空间环境的特殊性,分离装置用推力滚针轴承常采用的润滑方式为轴承座圈表面粘接MoS2形成固体润滑膜。根据其润滑方式,该轴承摩擦阻力矩主要包括[2]:1)滚针与滚道之间因材料的弹性滞后引起的摩擦阻力矩;2)滚针与滚道之间的相对滑动引起的摩擦阻力矩;3)滚针与保持架之间的接触引起的摩擦阻力矩。

2.2 理论计算模型

2.2.1 运动分析

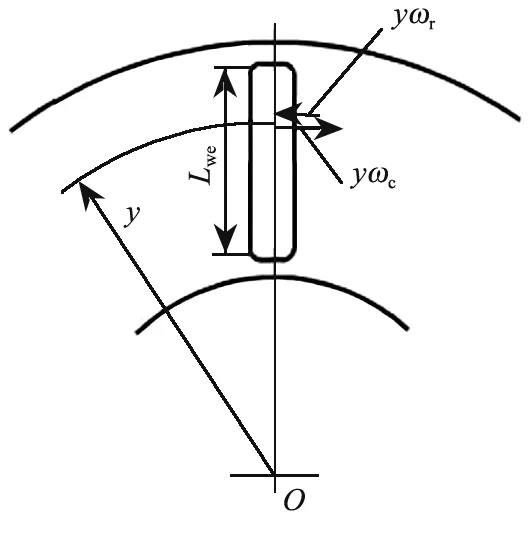

在解锁状态下,轴承座圈与壳体处于静止状态,其角速度ωh=0,轴圈随分离螺母以角速度ωs转动的同时会带动滚针以角速度ωr绕自身轴线自转。滚针与轴圈和座圈的相对运动分别如图3和图4所示[3],图中:r为滚针半径,Lwe为滚针有效长度,ri,re分别为轴承轴线距滚针的最短和最长半径,ωc为滚针与保持架的公转角速度。根据运动关系,可得轴圈速度v1、滚针在半径y处的速度v2分别为

v1=yωs,

(1)

v2=rωr+yωc。

(2)

图3 滚针与轴圈的相对运动示意图

图4 滚针与座圈的相对运动示意图

滚针与轴圈的相对滑动速度为

vs=yωs-(rωr+yωc),

(3)

滚针与座圈的相对滑动速度为

vh=yωc-rωr。

(4)

在滚动过程中滚针沿其径向的偏移(图5)会导致滚针与保持架因接触变形而产生弹性碰撞力,采用切片法[4]将滚针切为n片,则每片宽度为

w=Lwe/n,

(5)

第i片滚针的偏移量为

(6)

式中:β为滚针歪斜角;Δz为滚针偏移量。

图5 滚针径向偏移

第i片滚针对保持架的作用力为

(7)

A=1.36η0.9,

式中:Kc为常量,由试验确定,对于推力滚针轴承,Kc=67/Cp;Cp为保持架兜孔直径;η为保持架与滚针之间的综合弹性常数。

2.2.2 材料弹性滞后引起的摩擦阻力矩

在运转过程中,推力滚针轴承会因材料弹性滞后引起能量损失[5],轴承与轴圈和座圈材料弹性滞后引起的能量损失分别为

(8)

式中:ξ为弹性滞后系数,对于AXK4565轴承,其值取0.01;Ffs,Ffh分别为滚针与轴圈、座圈的法向接触力;gs,gh分别为滚针与轴圈、座圈的弹性接触变形量。

根据能量守恒定律,因材料弹性滞后引起的轴承摩擦阻力矩为

(9)

2.2.3 相对滑动引起的摩擦阻力矩

滚针与轴圈和座圈相对滑动引起的能量损失分别为[6]

式中:μ为滑动摩擦因数;Ft为滚针所受载荷。

根据能量守恒定律,因相对滑动引起的轴承摩擦阻力矩为

(11)

2.2.4 滚针与保持架接触引起的摩擦阻力矩

在运转过程中,滚针因偏移会与保持架接触,进而产生磨损,其能量损失[7]为

(12)

式中:Δvi为第i片滚针与保持架兜孔之间的相对滑动速度。

根据能量守恒定律,因接触引起的轴承摩擦阻力矩为

(13)

2.2.5 总摩擦阻力矩

推力滚针轴承总摩擦阻力矩为

MT=Md+Ms+Mc。

(14)

上述理论分析表明:对于使用工况复杂的分离装置,在考虑同一轴承自身属性参数变化不明显的条件下,摩擦因数μ和轴承所受外载荷Ft会随工况变化而变化,尤其是空间环境温度变化较大,上述理论分析并不完全适用于空间机构运动全生命周期的轴承摩擦阻力矩计算,需结合试验分析。

3 推力滚针轴承摩擦阻力矩试验分析

3.1 试验条件

根据空间环境使用需求,结合上述轴承摩擦阻力矩理论分析,对分离装置进行驱动冗余设计,即在预紧力驱动下实现螺纹副分离的同时,还要使分离弹簧也提供驱动力,其驱动力足以克服轴系摩擦阻力,使螺杆完全脱离分离螺母实现分离功能。但在样机进行高低温(-70~+85 ℃)试验时,发现分离装置在常温和高温阶段分离功能正常,但在低温段(-70~0 ℃)分离迟滞,说明低温环境对分离装置的轴系影响显著,需对主要产生摩擦阻力距的轴承进行分析。考虑到分离装置一般作为航天器舱段或载荷的压紧释放机构在真空大预紧力和宽温域下的空间环境下工作,对轴承进行固体润滑,由于推力滚针轴承主要承受轴向载荷,为防止大预紧力下出现冷焊,只涂覆推力滚针轴承的上下座圈,滚针和支架不润滑。选用同一型号的普通滚针轴承和粘接MoS2薄膜的滚针轴承进行试验,温度从常温(25 ℃)逐渐降至低温(-70 ℃),根据分离装置工作原理设置不加载和分离弹簧加载70 N(分离弹簧理论设计最大值)2种工况。

3.2 试验方法

基于现有力矩试验设备条件,参考ASTMD 1478:2018 “Low-temperature torque of ball bearing”的测试原理(图6),测量AXK4565推力滚针轴承摩擦阻力矩。基于K1885扭矩试验机进行试验,方案如图7所示,传感器量程为0~7 N·m,扭矩精度为0.001 N·m,箱内温度为-72.5~0 ℃,输出轴承为D204深沟球轴承。输出轴通过转接轴带动被测轴承旋转,被测轴承摩擦阻力矩作为驱动力矩带动转接环旋转,转接环带动轴承安装板旋转。此时,轴承安装板挂柱上的拉绳会产生拉力,阻止轴承安装板旋转,力传感器测量值与作用力臂的乘积即为输出轴承和被测轴承摩擦阻力矩之和。

1—电动机;2—减速器;3—连接绳;4—传感器;5—低温箱;6—被测轴承。

1—输出轴;2—输出轴承;3—轴承安装板;4—挂柱;5—被测轴承;6—转接轴;7—连接环;8—拉绳;9—力传感器;10—轴承安装板。

3.3 结果分析

通过图7的试验方案,首先在不安装被测轴承情况下得到输出轴承的摩擦阻力矩MO,然后安装被测轴承测试输出轴承和被测轴承的摩擦力矩之和MZ,则被测轴承的摩擦阻力矩MT=MZ-MO。不同温度下AXK4565轴承的摩擦阻力矩测量结果如图8所示:

1)弹簧加载下的轴承摩擦阻力矩大于未加载。这是因为载荷增加会使滚针所受的载荷Ft增加,滚针与轴圈和座圈之间的法向接触力Ff和弹性变形量g增加,使材料弹性滞后引起的摩擦阻力矩Md和相对滑动引起的摩擦阻力矩Ms增大,则总摩擦阻力矩增大。在分离装置轴向分离力提供驱动力的同时,也增加了轴承摩擦阻力矩,两者要同时考虑,以免装置分离性能下降。

2)低温下的轴承摩擦阻力矩大于常温。这是因为温度对MoS2润滑特性的影响[8],导致25~-70 ℃时MoS2的摩擦因数逐渐增大,相对滑动引起的摩擦阻力矩Ms和接触引起的摩擦阻力矩Mc增大,轴承总摩擦阻力矩增大。

3)镀膜轴承的摩擦阻力矩大于未镀膜轴承。这是由于虽然MoS2镀膜后的轴承摩擦因数减小,但镀膜后的轴承表面MoS2结构疏松,硬度和承载能力有限,且易在大气环境中氧化成MoO3[9],使轴承表面硬度降低,滚针与轴圈和座圈的接触角增大,总摩擦阻力矩增大。涂覆后的轴承摩擦因数与涂覆工艺、试验环境和试验方法的不确定性有关,在工程应用中要根据实际情况优化。

4)镀膜轴承在低温-10 ~-70 ℃下摩擦阻力矩呈明显增大的趋势。

图8 不同温度下AXK4565轴承的摩擦阻力矩

较为代表性的轴承运转时的摩擦阻力矩如图9、图10所示,随试验的进行,摩擦阻力矩有增大趋势,而在低温、加载条件下这一现象更明显。这是因为随试验的进行,轴承内部温度升高,材料膨胀导致轴承内部间隙减小,滚针与保持架的磨损加剧,摩擦阻力矩Mc增大,轴承总摩擦阻力矩增大;但由于温度的变化对轴承材料的变形量影响较小,由内部间隙变化引起的轴承摩擦阻力矩Mc增幅较小[10-11]。

图9 MoS2镀膜轴承在常温25 ℃下运转时的摩擦阻力矩

图10 MoS2 镀膜轴承在低温-70 ℃和弹簧加载条件下 运转时的摩擦阻力矩

综上分析可知:在相同润滑状态下,环境温度降低和外载荷增加是导致分离装置机构运动过程中摩擦阻力矩增加的主要因素。在分离装置机构的空间环境适用性设计中,增大克服摩擦阻力矩的驱动力时,轴承摩擦阻力矩也会增加;故在分离装置设计时要合理设计分离弹簧驱动力的裕度,既要保证驱动力克服轴承摩擦阻力距实现螺杆分离,也要满足螺杆克服阻力脱出后的剩余动能最小来降低分离冲击。

4 结论

基于摩擦阻力矩理论计算模型和试验,分析了不同环境温度、润滑以及受力状态下非自锁螺纹连接和分离装置AXK4565推力滚针轴承的摩擦阻力矩,结论及分离机构优化设计的工程措施如下:

1)低温条件下轴承摩擦阻力矩大于常温,加载条件下轴承摩擦阻力矩大于未加载,在设计分离驱动力时,分离弹簧在提供装置冗余分离驱动力的同时也产生了相应的轴承摩擦阻力矩。根据实测轴系摩擦阻力矩的1.25倍裕度设计,可以保证分离装置在宽温域工况下克服摩擦阻力矩,实现可靠分离。

2)随试验的进行,轴承摩擦阻力矩呈增大趋势,在低温、加载条件下这一现象更明显。在产品可重复使用设计时,要合理加大驱动力的设计裕度,以满足长寿命使用要求。

此外,镀膜轴承在低温、加载条件下的试验结果有异常,摩擦阻力矩陡增,并不是简单的线性关系。对于需要保证在低温下稳定运行的航天机构部件,后续应根据产品的实际构型、使用条件以及选用的材料属性等影响因素,结合试验进一步分析。