燃用催化油浆锅炉脱硝技术分析和实践验证

2021-11-04徐宏伟董保权李艳松吴长安

徐宏伟,董保权,李艳松,吴长安

燃用催化油浆锅炉脱硝技术分析和实践验证

徐宏伟,董保权,李艳松,吴长安

(中国石油大连石化公司,辽宁 大连 116032)

催化油浆中携带催化剂颗粒,导致油浆中机械杂质和灰分较高,只能作为工业重油廉价出厂。将处理后的油浆(澄清油)代替减压渣油作自备热电厂锅炉燃料油,可以取得更好的经济效益,但污染物排放也超过国家火电厂大气污染物排放标准。介绍了某电厂锅炉燃用催化油浆、采用选择性催化还原法(SCR)脱除烟气中NOx,配套WGS湿法脱硫除尘一体化技术的事前研判和实际应用结果情况。实际验证上述工艺技术路线的实施、使火电锅炉燃用催化油浆成为可行,并由此获得更大的经济效益。

催化油浆;SCR;WGS;脱硝;烟气;积灰

某公司2014年至2018年期间催化油浆低价出厂,没有发挥出其价值,送至锅炉燃烧发电可以带来巨大的经济效益,而某石化自备电厂6台蒸汽锅炉掺烧至全烧催化油浆后,锅炉在燃烧运行方面出现了一系列问题,运行初期油过滤器、油枪喷嘴经常出现堵塞;对流室、烟道积灰严重,锅炉出力下降,污染物排放也超过国家火电厂大气污染物排放标准,面临关停风险,且社会影响恶劣。要通过燃用油浆来实现经济效益,必须要进行改造。燃料通过沉降澄清,降低油浆灰分和催化剂颗粒含量;烟气进行脱硫脱硝除尘改造,实现烟气中二氧化硫、氮氧化物及颗粒物的达标排放。而该公司是国内第一家也是当时唯一一家燃用澄清油浆的供热锅炉,使用催化油浆作锅炉燃料会给后续脱硝脱硫除尘单元带来许多问题,如烟气中粉尘主要为炭黑,堵塞设备、难以用常规方法处理达标,国内没有同类项目可借鉴,尤其是这种高炭黑烟气的脱硝项目方案技术难度高,工艺复杂、锅炉改造量大,再加上老厂改造,现场空间紧张,工期紧迫,更是难上加难。因此,锅炉烟气减排整改方案确定成为项目是否成功的关键。

1 烧催化油浆存在的问题

1.1 运行方面问题

1.1.1 油过滤器、油枪喷嘴堵塞

催化油浆投用初期经常出现油枪、油滤器堵塞。油浆和管道中含有的机械杂质,易造成油枪喷嘴磨损,降低雾化效果,同时易造成油滤器堵塞。需经常将油枪停下进行清理,更换雾化片,清理油过滤器。由此不仅操作难度增大,同时也不利于锅炉安全运行。油过滤器清除前后对比情况见图1。

图1 油过滤器清除前后对比

1.1.2 对流室、烟道积灰严重,锅炉出力下降

锅炉对流室、烟道积灰严重,粘附有大量粉末(见图2锅炉过热器积灰),致使锅炉效率、产汽能力降低[1-2]。

图2 锅炉过热器积灰

锅炉传热效果降低,为了达到一定的负荷,只有增加炉温,导致排烟温度大幅度升高,热效率下降。在锅炉燃烧油浆4个月后,在实际负荷为 184.9 t·h-1时,屏过出口烟温和高过出口烟温已接近满负荷情况下热力计算汇总表中数据,而低过出口烟温和预热器出口烟温已远远超过设计计算烟温,如表1、表2所示。

表1 锅炉100%负荷设计热力计算汇总表

表2 运行锅炉燃油浆4个月后运行数据

1.2 环保方面问题

渣油和油浆,两者存在很大差异。油浆含有较多胶质和催化剂颗粒等杂质,硫含量也大幅高于减压渣油,造成锅炉烟气中的烟尘浓度和二氧化硫浓度增高;积灰中后期,炉膛温度升高,更是造成锅炉烟气中的氮氧化物浓度急剧增高。

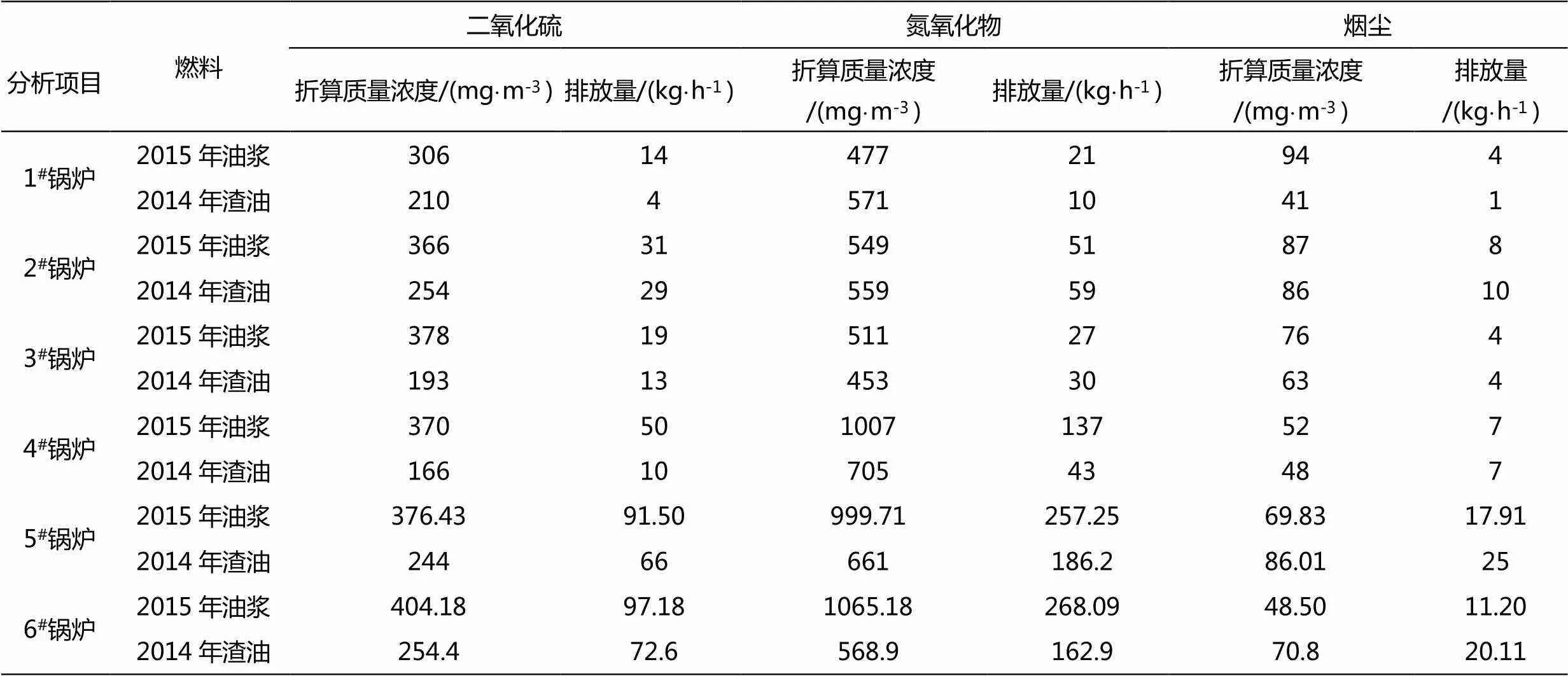

从2014年7月1日起,执行《火电厂大气污染物排放标准》(GB13223—2011),烟尘≤30 mg·m-3,SO2≤200 mg·m-3,NOX≤200 mg·m-3。所有锅炉的氮氧化物、二氧化硫和烟尘都有不同程度超标。2015年燃用油浆后,各台锅炉烟气排放的烟尘、二氧化硫、氮氧化物全部超标严重(见表3)。从2015年5月份受到环保超标处罚,造成不良社会影响,电厂锅炉甚至面临违法关停的风险,因此改造迫在眉睫。

表3 锅炉烟气排放浓度平均值比较

2 关键技术方案的可行性分析

2.1 SCR技术用于燃油锅炉的业绩认定

燃用重油的锅炉烟气脱硝采用SCR技术,国内刚刚起步,但在国外已有广泛成熟业绩。SCR催化剂生产厂家知名品牌有美国康宁公司、德国巴斯夫公司和托普索公司,都已经进入中国市场。统计到2008年,美国康宁公司有68个日本燃油业绩、64个美国燃油业绩和109个化工领域业绩,大部分为重油。1986—2011年用于催化锅炉业绩27个,燃料以催化油浆和瓦斯为主。托普索公司全球有23个燃油业绩, 5个渣油,1个乙烯裂解油,其他是重燃料油。巴斯夫公司全球有89个燃油业绩,其中7个催化油浆,最早用于1994年瑞典,合计德国4个、土耳其1个、瑞典2个。燃用重油的锅炉烟气脱硝SCR使用效果看,脱销效率从86%至97%不等,得到行业认定(数据截至到2011年)。

国内SCR技术绝大多数应用在燃煤机组,2015年统计有1个燃油锅炉业绩和6个燃气业绩。调研了惠州某炼化企业,燃气业绩用于乙烯裂解气燃气轮机,NOX从560 mg·Nm-3降到120 mg·Nm-3,使用8年,2015年才提标更换,NOX从560 mg·Nm-3降到80 mg·Nm-3,8年使用期间没有再生,每年用压缩风清扫一次,去除颗粒物,恢复压降,采用美国康宁公司的脱硝催化剂。燃油业绩是以乙烯裂解焦油为燃料的电厂锅炉烟气脱硝,2014年7月投用,采用托普索公司的脱硝催化剂。该企业按烟气NOX600 mg·Nm-3脱到100 mg·Nm-3设计考虑,可单独燃用企业副产ECR/CGO(裂解重焦油)、CGO(裂解轻焦油)、NV-HE(凝析油渣油)和外购LSFO(低硫燃料油)4种液体燃料。在全部燃用劣质油(外购)时,烟气中NOX为500~600 mg·Nm-3,脱硝后,NOX操作控制不大于200 mg·Nm-3(满足排放指标);在正常生产时燃料主要是油气混烧,烟气中SO2、NOX和烟尘全部达标,分别小于100 mg·Nm-3、 200 mg·Nm-3和10 mg·Nm-3。

从该企业锅炉烟气脱硝项目运行情况来看,燃油锅炉烟气配套采用SCR脱硝技术是可行的。澄清后催化油浆和供参考的渣油及乙烯裂解焦油性质比较,关键数据表明催化油浆和渣油与乙烯裂解焦油性质处于同一量级上,性质接近,只是灰分有差异。渣油、乙烯裂解焦油数据采自“渣油掺炼乙烯焦油热处理生焦反应的研究”中研究数据[3-5]。

2.2 油性炭黑和催化剂颗粒的影响

以催化油浆为燃料的锅炉烟气存在着油性炭黑、钒及稀土金属化合物对SCR催化剂表面覆盖,影响活性,无法通过吹灰等措施恢复,并且炉内布置两层SCR模块距离不够、氨和烟气混合不均匀,容易生成硫酸氢铵进一步堵塞催化剂床层及后续设备,因此进行以下认定。

2.2.1 锅炉吹灰技术对燃油锅炉的清灰效果

惠州某炼化企业电厂的油气混烧锅炉采用LNB+SCR技术脱硝,在实际运行中,锅炉烟气中的灰量不大,但存在油性炭黑。锅炉启用蒸汽吹灰器时,烟囱出口烟气中灰量大幅度增加,锅炉的运行操作条件(炉膛温度、汽水条件、发汽量等)可保持在设定的区间,说明锅炉蒸汽吹灰作用明显、锅炉运行可保持稳定。

2.2.2 钒及稀土金属化合物对SCR催化剂影响

研究及试验表明,钒及稀土金属化合物对SCR脱硝催化剂是有影响的,但当所选用的催化剂得当时钒及稀土金属化合物对SCR催化剂影响是可控的。对燃用重油的锅炉烟气脱硝,康宁泰克公司所提供的蜂窝式SCR脱硝催化剂已有工程应用,且现在在国外的动力燃油锅炉上一直是处于使用中,其所使用的燃料重油类型包括催化油浆。

锅炉积灰成分主要为SiO2和Al2O3,是来自于催化裂化工艺催化剂的粉尘。由于催化裂化装置原料中含有钒及稀土金属化合物成分,其在催化裂化工艺中最终将沉积在催化剂上,并部分进入到催化烟气中。因此在催化烟气SCR脱硝工艺中,其催化剂是处于含有钒及稀土金属化合物的环境中。现在国产乃至进口的SCR脱硝催化剂在国内多套催化装置中已有工程应用,且脱硝效果一直是被认可的,说明适宜的SCR催化剂对钒及稀土金属化合物具有良好的适用性,可以保证催化剂的脱硝效率。

2.2.3 SCR模块布置位置及硫酸氢铵对后续设备结 盐的影响

SCR技术方案采用SCR反应器外置方案,SCR锅炉外置方案不仅克服了原锅炉结构空间狭小的困难,而且便于SCR用喷氨格栅的布置和便于生产操作和维护。

由于SCR工艺氨逃逸的存在和锅炉尾部省煤器及空预器部分的低温条件,在锅炉尾部的换热设备表面会出现硫酸氢铵结盐的情况,其类同于催化装置余热锅炉尾部换热设备处的工况,其预防结盐、结盐处理是有效措施和可控的。

2.3 烟气中NOX较高的特点,必须采用SCR脱硝工艺

本项目高压锅炉烟气中NOX质量浓度范围分别为700~1 300 mg·Nm-3,随锅炉使用期限增加,烟气中NOX质量浓度也随之快速增加。在实际的运行周期中,锅炉烟气中NOX质量浓度在初期约为700~800 mg·Nm-3,在末期控制在不超过 1 200~1 300 mg·Nm-3。锅炉烟气中NOX质量浓度过高的原因是由于要维持锅炉热负荷所需炉内烟气温度高。所以确定本项目按满足烟气最苛刻条件、烟气净化后达标排放条件进行设计,即原料中污染物SO2为500 mg·Nm-3、NOX为1 200 mg·Nm-3、颗粒物为80 mg·Nm-3。

正常情况,应首选低氮火嘴燃烧技术(LNB),采用分级燃烧、通过减少气体在高温点火区和稳焰区的停留时间来减少燃料在燃烧中的NOX的生成。但由于脱硝效率低,对于燃用重油的低氮火嘴其脱硝效率在20%左右,而且国内没有成熟业绩。调研结果,锅炉燃油性质及燃油量对进口低氮燃烧器的效果有较大影响。燃气时,氮氧化物小于200 mg·Nm-3,可达标;掺烧油时,氮氧化物 200~300 mg·Nm-3;全烧油时,根据油质不同,氮氧化物变化范围300~600 mg·Nm-3,脱硝效果不是很理想。为节省投资,本项目暂缓使用。

选择性非催化还原技术(SNCR)现广泛用于电厂循环流化床锅炉和煤粉炉的烟气脱硝工艺中。应用在循环流化床锅炉时脱硝效率可达50%~70%,应用在煤粉炉时脱硝效率可达40%~60%,针对本项目燃用重油的常规锅炉,依据国内同类锅炉的应用业绩其脱硝效率至少可达20%,但不可能完全达到设计目标。由于SNCR技术设施简单、所需工程投资小,针对本项目的情况,选用SNCR技术作为配套脱硝技术使用。

选择性催化还原法(SCR)具有脱硝效率高、脱硝产物不产生二次污染的优点。结合惠州某炼化企业燃油锅炉使用SCR技术的实际情况,SCR脱硝技术可以应用在燃油锅炉上,针对本项目对工艺要有较高脱硝效率的要求,必须而且只能采用SCR脱硝技术作为本项目的主脱硝技术。

2.4 WGS工艺用于电厂锅炉烟气脱硫可行性分析

使用WGS工艺脱除油浆烟气中含炭黑粉尘没有在锅炉的工业化应用业绩,存在一定的技术风险,2016年2月4日采集的燃用催化油浆锅炉烟气的灰分进行粒度分析,对照采用WGS技术用于某催化装置烟气颗粒物粒度,锅炉烟气中颗粒物较催化烟气的颗粒物要大、大颗粒物分布多。WGS工艺的除尘特点是经文丘里的抽吸及高速喷射接触,使液相雾滴对烟气中颗粒物的捕捉能力强,粒径越大的颗粒物就越容易被捕捉,被捕捉的颗粒物混在液相中切向进入塔内,经离心重力作用与气相分离。根据WGS分离颗粒物特点,锅炉烟气中颗粒物较催化烟气的颗粒物更易从烟气中脱除。经专业软件计算,在考虑颗粒物的粒度分布及颗粒的密度情况下,采用保守的计算方法得到本项目采用WGS技术颗粒物的脱除率可达96.52%,因此,采用JWGS技术可满足对烟气中颗粒物脱除的要求。

3 脱硫脱硝除尘改造技术方案

3.1 油浆澄清

积灰的灰垢主要含有氧化硅、氧化铝、氧化铁和镍钒金属氧化物等,催化裂化的催化剂主要成分SiO2及Al2O3,是灰垢的主要来源。所以在运行中要严格对上游澄清油浆进行质量控制,降低油浆固含,降低油浆催化剂含量。油浆以胶质和催化剂颗粒为杂质主体,所以,油浆澄清使用脱灰剂,采用混凝沉降技术。

3.2 脱硫脱硝除尘

油浆澄清只是去除部分胶质和催化剂颗粒等杂质,消除油过滤器、油枪喷嘴堵塞现象,降低结焦的可能性,延长清灰周期,但不能从源头解决积灰和烟气超标问题,要安全、合法运行,通过燃用澄清油浆来实现经济效益,必须进行烟气中二氧化硫、氮氧化物及颗粒物的达标改造。技术方案上重点消除以下难点:

1)国内SCR技术绝大多数应用在燃煤机组。燃油业绩是以乙烯裂解焦油为燃料的电厂锅炉烟气脱硝。因此对燃用重油和油浆锅炉烟气脱硝采用SCR技术的国外业绩进行调研,确认已有广泛成熟业绩,可以借鉴国外经验在国内油浆锅炉上使用。

2)以催化油浆为燃料的锅炉烟气存在着油性炭黑、钒及稀土金属化合物,对SCR催化剂表面覆盖,影响活性,无法通过吹灰等措施恢复,并且炉内布置两层SCR模块距离不够、氨和烟气混合不均匀,容易生成硫酸氢铵进一步堵塞催化剂床层及后续设备。因此进行以下认定:①现场考察确认锅炉吹灰技术对燃油锅炉具有明显的清灰效果。②查阅国外业绩资料,确定钒及稀土金属化合物对SCR催化剂影响是可控的。③通过流道模拟计算,以保证氨和烟气混合均匀。

3)通过成分分析,模拟计算烟尘去除率后确认 WGS工艺用于电厂锅炉烟气除尘可行性。

最终,结合燃用油浆的设计条件、脱硝效率、脱硫效率、除尘效果、运行稳定、可用空地或拆迁移位用地非常紧张、整改时间非常紧迫的约束条件和各技术的特点及适用性,进行各技术方案对比分析,决定采用SNCR+SCR烟气脱硝技术和WGS脱硫除尘技术的技术方案。

共有6台蒸汽锅炉,分两期建设,一期先进行5#、6#锅炉改造,并预留二期公共设施,2016年10月完成;二期,1#至4#锅炉改造, 2017年6月完成。净化烟气从洗涤塔顶烟囱直接排放。一期装置脱硝工艺为SNCR+SCR,脱硫工艺为WGS,其中供氨系统、供碱系统和PTU处理系统预留供热电厂二期脱硫脱硝使用的能力。二期脱硝工艺为4#锅炉SNCR+SCR,1#至3#锅炉SCR,脱硫工艺为WGS,其中供氨系统、供碱系统和PTU处理系统依托一期的设备系统。

4 改造完成情况及实施效果实践验证

油浆澄清2015年3月完成。5#、6#锅炉烟气改造2016年10月完成。排放全部满足国家环保指标。2#、4#锅炉的脱硝改造部分2016年12月完成。2017年6月15日1#至4#锅炉全部改造完毕,二期脱硫塔全部投产。实施效果实践验证如下。

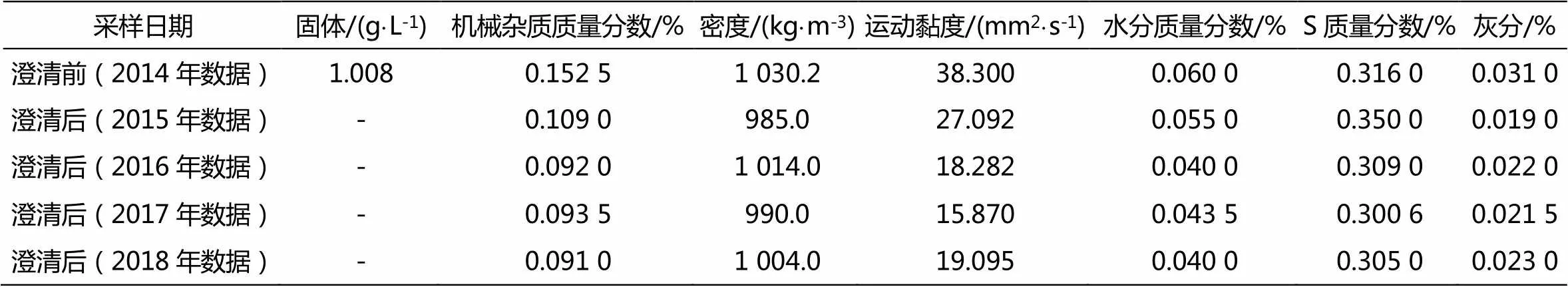

4.1 油浆澄清

2015年以后,澄清后的油浆机械杂质、灰分大幅降低(见表4),取得较好效果。

表4 油浆澄清前后对比表[1]

4.2 项目完成后的效果和经济效益

脱硫脱硝除尘改造后,有效降低烟气中氮氧化物、二氧化硫和固体颗粒物的排放量,外排烟气中的污染物浓度满足国家环保标准《火电厂大气污染物排放标准》(GB13223—2011)的要求,而且指标优于环评要求的指标。环保监测平台显示,2018年该公司电厂锅炉一期、二期烟气排放口的小时均值、日均值、月均值都无超标。

锅炉燃用澄清脱除颗粒物后催化油浆,达到了每年节省5亿元以上成本的效果,解决了油浆低价出厂无法充分实现其价值的问题,经济价值可观。经核算,项目建成后2017年和2018年分别节省成本5.776亿元、7.114 5亿元。

改造后技术指标为氮氧化物质量浓度不大于 100 mg·Nm-3,二氧化硫不大于50 mg·Nm-3,烟尘不大于20 mg·Nm-3,按照国务院打赢蓝天保卫战计划,到2020年12月份,现役燃油锅炉排放标准提标为氮氧化物不大于100 mg·Nm-3,二氧化硫不大于 50 mg·Nm-3,烟尘不大于20 mg·Nm-3,按照该标准,不再需要进一步改造。

改造后,有效降低烟气中氮氧化物、二氧化硫和固体颗粒物的排放量,外排烟气中的污染物浓度满足国家环保标准《火电厂大气污染物排放标准》(GB13223—2011)的要求,建成后电厂2017年SO2减排1 168.778 t,NOX减排1 395.863 t。2018年SO2减排1 733.09 t,NOX减排1 758 t。项目建成后,有助于提高周边地区空气质量,提高了企业的社会认知度,促进了地企关系和谐融洽,为兄弟炼化厂烧油浆减排增效提供了经验。

5 结束语

燃用油浆经济效益明显,锅炉的烟气排放全部满足国家环保要求,减少了环保局按日计罚的经济损失,消除了违法关停的风险,所以,燃用澄清油浆、脱硝、脱硫和除尘组合技术有巨大的经济效益和社会效益。

实践证明,从2016年10月到2019年3月,历时2年半,油浆澄清、SNCR+SCR+WGS脱硝、脱硫和除尘组合技术,操作方便、运行稳定,取得预期设计效果,全部满足《火电厂大气污染物排放》 (GB13223—2011)标准。该工艺技术具有独到的技术特点,工艺技术指标国内先进,经济效益较好,在炼油行业技术应用前景广阔。

[1]房鑫,苏嘉庆. 燃用催化油浆对锅炉的影响[J]. 城市建设理论研究:电子版, 2016(11):5660.

[2]庄须欢.催化油浆在炼油厂的综合利用[J].当代化工,2013,42(5):617-619.

[3]闫灿灿.渣油掺炼乙烯焦油热处理生焦反应的研究[D].青岛:中国石油大学,2009.

[4]王建强. 脱除催化油浆中催化剂粉末的技术措施[J].当代化工,2014,43(8):1612-1615.

[5]何俊辉,贾广信,黎爱群,等.催化裂化油浆中硫化物气相色谱分析[J].当代化工,2014,43(1):80-81.

Analysis and Practical Verification of Denitration Technology for Catalytic Oil Slurry Fired Boiler

,,

(PetroChina Dalian Petrochemical Company, Dalian Liaoning 116032, China)

Catalyst particles are carried in the catalytic slurry, which leads to high mechanical impurities and ash content in the slurry, so it can only be used as industrial heavy oil. Using treated oil slurry (clarified oil) instead of vacuum residue as fuel oil for boiler of self provided thermal power plant can achieve better economic benefits, but the pollutant emission exceeds the national emission standard of air pollutants for thermal power plants. In this paper, the pre-study and actual application results of a power plant boiler using catalytic oil slurry, using selective catalytic reduction (SCR) to remove NOXin flue gas, and supporting WGS wet desulfurization and dust removal integrated technology were introduced . It was verified that the implementation of the above process technology route madeit feasible for thermal power boilers to burn catalytic oil slurry to obtain greater economic benefits.

Catalytic slurry; SCR; WGS; Denitration; Flue gas; Ash deposition

2021-03-26

徐宏伟(1975-),男,辽宁省大连市人,工程师,1997年毕业于抚顺石油学院石油加工炼制专业,研究方向:生产组织、优化、运行监控。

吴长安(1985-),男,工程师,研究方向:生产组织、优化、运行监控。

X773

A

1004-0935(2021)10-1560-06