汽车拼焊B柱成型工艺与耐撞性分析*

2021-11-04黄彬兵李少鹏许述财

黄彬兵,李少鹏,许述财

(1.运输车辆检测、诊断与维修技术交通行业重点实验室,济南250357;2.清华大学苏州汽车研究院(相城),苏州215133;3.清华大学,汽车安全与节能国家重点实验室,北京100084)

前言

随着新能源汽车和智能驾驶的不断发展,像五菱宏光mini等微型电动车越来越受到青睐,微型电动汽车的耐撞性备受关注。由于微型电动汽车空间狭小,驾驶员与侧面结构的空间距离较小[1-3],在侧撞时,可用于设计的吸能结构空间有限,驾驶员更易受到侧面冲击伤害。B柱作为汽车侧撞保护的主要屏障,其结构工艺、吸能特性关系到驾驶员的损伤情况[4]。因此,在满足耐撞性及轻量化的条件下,对微型电动车B柱结构进行改进和耐撞性研究具有重要意义。

国内外对于B柱工艺和耐撞性进行了充分的研究。Bok等[5]通过研究某车型B柱结构,通过成型模拟,分析热成型方法对汽车B柱耐撞性能的影响;Kelley等[6]以激光拼焊B柱结构为研究对象,分析不同材料拼焊形式在侧撞中的性能,根据不同材料间的极限断裂应变对B柱进行轻量化设计;王晨磊等[7]对B柱补丁板结构进行研究,通过热成型工艺的正交试验,确定了焊点位置对补丁板结构强度的影响,并对B柱补丁区域的冷却方式进行了改进设计。

本文中以拼焊B柱结构作为研究对象,通过成型模拟和侧撞仿真对B柱的拼焊工艺和耐撞性进行分析,将拼焊方案应用到某微型电动车型中,通过仿真与试验对比,验证拼焊方案在微型电动汽车侧撞中应用的可行性。

1 拼焊方案设计

激光拼焊就是在B柱碰撞变形关键区域采用高强度材料,并增加厚度,在其他变形较小的区域选用强度较低的材料和较小的厚度。B柱原方案采用单一材料,主体结构为DP780,该型号为深拉伸级的冷轧钢板,厚度为1.2 mm,总质量为4.0 kg,材料的屈服强度为650 MPa,抗拉强度为780 MPa,伸长率为10%[8]。B柱激光拼焊方案主体结构为DP780,厚度为1.0 mm,加强部分结构为热成型1 500P,厚度为1.5 mm,总质量为3.3 kg。汽车B柱拼焊方案的结构如图1所示。

图1 汽车拼焊B柱模型

2 拼焊B柱成型仿真与改进

2.1 B柱成型仿真分析

从图1可以看出,该B柱形状复杂,拉深的程度较大,成型较困难,属于大型冲压件。在实际成型过程中须经过拉深→修边→整形→冲孔等工艺流程,其中拉深是最难的工艺步骤[9-11]。

在对汽车B柱成型分析过程中须添加工艺补充面,包括工件内部填充孔洞的内工艺补充面和沿工件外轮廓的外工艺补充面。在完成拉深成型后,进行修边冲孔等工艺过程即可获得最终形状的工件。成型仿真步骤如下。

(1)导入模型将图1所示的工件模型保存为igs格式的文件后导入Dynaform软件用于成型分析。

(2)网格划分综合考虑工件的总体尺寸、计算时间和精度,设定网格单元尺寸为10 mm,对模型进行网格划分;在此基础上,对网格和冲压方向进行检查。

(3)模面工程对工件中的内孔进行填充,同时创建压料面,选择合适的工艺补充面截面线类型,生成工艺补充面,在此基础上裁剪出外压料面。

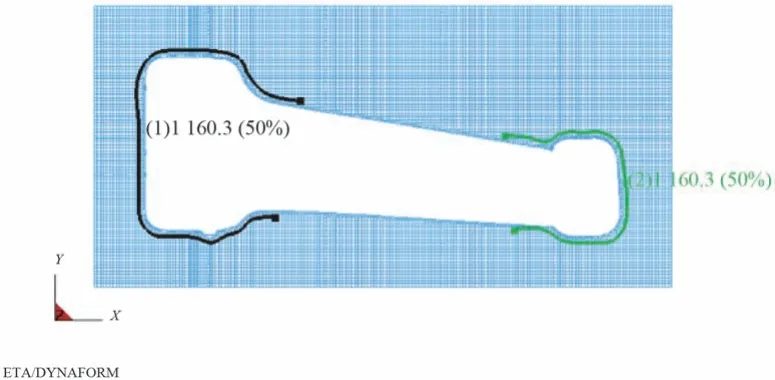

(4)坯料工程采用Dynaform软件中的坯料工程(BSE)可进行坯料的展开[12-15],通过反求的方式得到坯料的形状如图2所示。工件的原始坯料尺寸为1650 mm×700 mm,对反求出的坯料进行网格划分。考虑到该B柱为拼焊工艺,在模型中对坯料进行分块,拼焊段的厚度为1.5 mm,本体厚度为1.0 mm,同时设置板料的拼焊连接。

图2 汽车B柱坯料展开示意图

(5)工具定义与求解在自动设置求解器中设定凸模、凹模、板料和压边圈,图3所示为设定完成的求解模型,同时选择合适的冲压速度5 000 mm/s和压边力1 000 kN,提交工作进行求解。

图3 汽车B柱求解模型

(6)结果分析求解完成后,进入PostProcess后处理程序,读入d3plot文件,利用后处理模块可以绘制零件的成型极限图如图4所示。

图4 汽车B柱成型极限图①

从图4可以看出,在拉深成型过程中,由于板材与模具间的作用力在凸缘处产生压应力,零件的成型结果较差,B柱传力区的拉应力超过板材的抗拉强度出现拉裂现象[16],同时两端起皱较为严重,需要进一步改进成型工艺。

2.2 成型仿真结果与改进

对于汽车B柱零件成型,为有效解决起皱问题,在较易发生起皱的B柱两端设定如图5所示的等效拉延筋,系数为50%。同时设定冲压速度为5 000 mm/s,压边力为200 kN。

图5 汽车B柱拉延筋设置

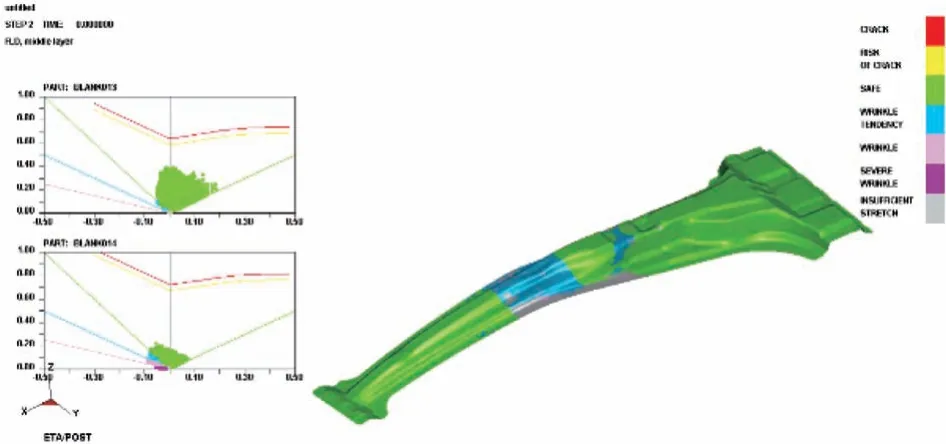

对设置了拉延筋的模型再次提交求解,得到如图6所示的汽车B柱成型极限图。从图中可以看出,零件总体成型效果较好,没有缺陷产生。

图6 汽车B柱成型极限图②

对图6所示的成型结果进行切边操作,得到如图7所示的汽车B柱最终成型图。零件的最大变薄率为26.98%,最大增厚率为4.07%,满足成型要求。

图7 汽车B柱成型极限图③

3 整车B柱侧撞耐撞性分析

根据GB 20071—2006《汽车侧面碰撞的乘员保护》法规的要求[17],利用此微型电动汽车建立整车侧撞仿真模型,整车模型的数据如表1所示。其他蜂窝铝和侧撞移动壁是成熟的模型,直接导入该整车侧撞模型中,参考整车侧撞法规中台车与B柱位置关系调整台车壁障。其中移动变形壁障的速度为50 km/h,仿真时间长度设置为150 ms,采用Ls⁃dyna R7.0求解器进行求解计算,运算时间约为12 h。整车侧撞仿真模型如图8所示。

表1 整车模型信息

图8 整车侧撞仿真模型

3.1 整车侧撞变形分析

为节约有限元分析的计算时间,计算中采用了非全积分的积分算法,这时将有可能在计算中发生沙漏,由图9所示曲线可以看出,沙漏能增加并不多,总能量基本保持守恒状态,能量曲线满足要求;同时,这几条能量曲线都为光滑过渡,表明仿真模型较为合理。

图9 整车模型侧撞能量曲线

原方案整车碰撞后的形状如图10所示。碰撞过程中B柱中间发生了严重弯折,向车厢内部侵入量很大,仿真计算结果与实车试验结果吻合。

图10 原方案碰撞后B柱弯折与侵入图

分析试验结果可知,门槛的强度较低,发生了显著向上卷曲折弯现象,侵入量较为严重;地板整体形状发生扭曲,变形量较大,左侧B柱下地板有明显向上弯折。碰撞过程中,驾驶员座椅发生了显著的侧向移动,变速器甚至被剪断,驾驶员座椅与副驾驶位座椅发生了部分重叠,并整体向右侧移动。

原方案和拼焊B柱碰撞前后变形对比如图11和图12所示。

图11 原方案B柱碰撞前后变形对比图

图12 拼焊B柱碰撞前后变形对比图

由图12可以看出,本文设计的激光拼焊B柱结构方式改变了B柱的变形,B柱的上部分变形量减小,避免了侧撞对驾驶员胸部的伤害。由于微型电动汽车的底盘相比于C级车较低,门槛的位置也相对较低,在与移动变形壁障的碰撞过程中不接触,使侧撞过程中的碰撞力集中到了车门和B柱,导致B柱的中下部分产生较大的变形,对人体腹部的保护作用较弱[18-20]。拼焊B柱方案整车侧撞变形如图13所示。

图13 拼焊方案碰撞后B柱弯折与侵入图

3.2 B柱侵入量

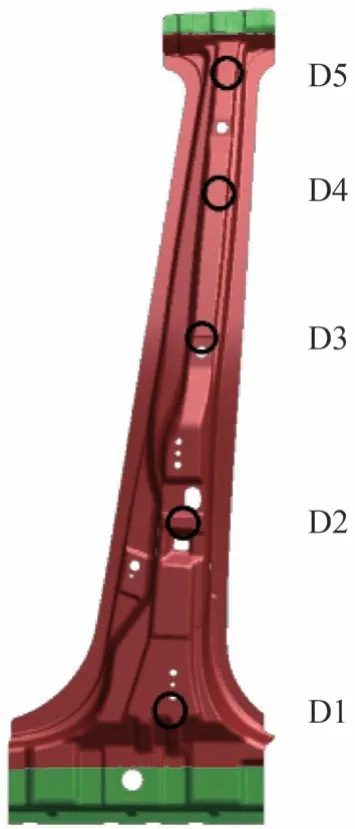

侧撞的变形量主要研究B柱侵入量,根据试验方案,在仿真计算中,共选择5个参考点,如图14所示。

图14 位移测量点

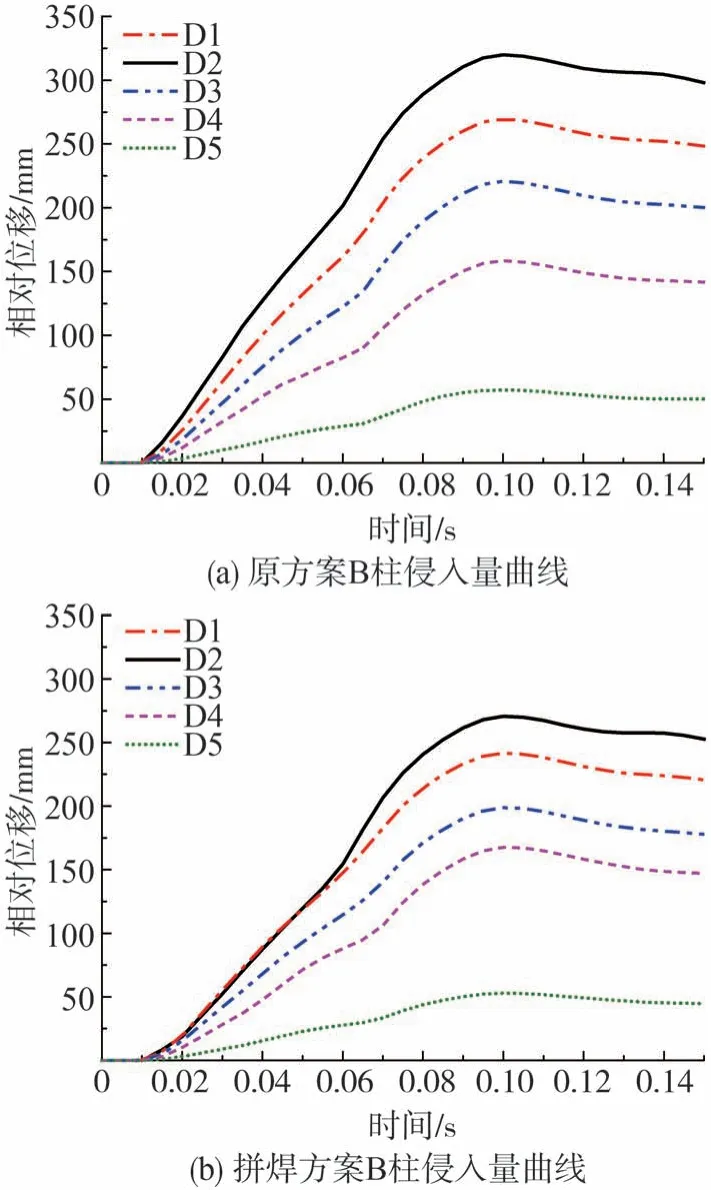

5个测量点处B柱侵入量如图15和表2所示。由图可以看出,两种B柱设计方案下各测量点侵入量变化趋势基本相同,变形量在碰撞后100 ms左右达到峰值,D1、D2位于整车侧面中下部,相比于底盘较高的C级车,移动壁障首先接触的是地板上方的B柱区域,因此D2点区域B柱变形量最大;D3~D5位于整车侧面上部,变形影响较小。

图15 各测量点侵入量曲线

从表2可以看出,与原方案相比,改进后的B柱结构在侧撞中有一定改善,B柱5个测量点的侵入量均有减小,最大侵入量270.64 mm(小于规定值300 mm),比原方案减小14.38%。

表2 各测量点最大侵入量对比

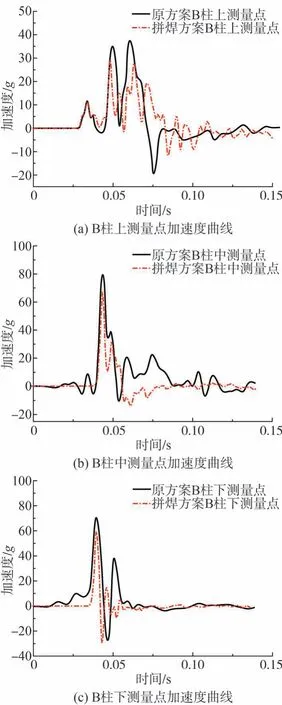

侧撞的加速度测量点为左侧B柱上(图14中的D5)、中(D3)、下部(D1),它们的侧面碰撞加速度曲线如图16所示。

图16 B柱侧撞加速度曲线

由图16可以看出,两种方案加速度曲线的变化趋势基本一致,但拼焊方案B柱侧撞加速度明显减小。B柱上端在50 ms左右达到峰值,改进前后的加速度峰值分别为36.81g和30.24g,峰值减小17.85%;B柱中端在40 ms左右达到峰值,改进前后的加速度峰值分别为81.71g和69.82g,峰值减小14.55%;B柱下端在30 ms左右达到峰值,改进前后的加速度峰值分别为75.16g和60.65g,峰值减小19.3%。

4 结论

采用Dynaform软件对汽车B柱的成型过程进行了仿真分析,根据仿真结果对零件的成型极限、厚度变化和应变状态进行研究。仿真分析结果对拉深成型过程进行了预测,对于可能存在的起皱和拉裂等缺陷,可以通过控制工艺参数和修改模具结构进行改进,从而避免此类缺陷的发生。

在满足侧撞的要求下,激光拼焊B柱不仅实现了轻量化,且有效地改变了B柱的变形模式,最大侵入量和加速度峰值均有明显减小,最大侵入量小于规定值300 mm。