基于应力张量分析的后副车架疲劳试验

2021-11-04程稳正余小巧董远明

程稳正,余小巧,肖 厦,董远明,侯 杰

(吉利汽车研究院(宁波)有限公司,宁波315000)

前言

后副车架是乘用车悬架系统的重要承载和连接部件[1],耐久性试验是开发过程中必不可少的重要环节[2]。后副车架疲劳试验,通常有两种试验方式:一种是系统级验证,搭建后悬架系统,轮心位置加载路谱[3-5],该方法能准确模拟实际受力,验证效果与实车关联性好,但需要很多对手件,试验设备要求高,试验费用昂贵,多应用于开发后期验收试验;另一种是零件级验证,直接在副车架上加载或用简单工装传递加载[6-7],无需对手件,设备要求和试验成本低,多应用于开发前期方案验证,达到减小系统和整车试验失效风险的目的。

副车架零件级验证的载荷条件基于载荷谱雨流计数和伪损伤等效[8-9],对于加载点附近危险点验证效果良好,但对远离加载点位置,验证效果较差,原因在于:(1)危险点应力受多通道载荷复合作用,而液压作动器空间布置受限,多通道载荷有时不能同时施加;(2)块谱转换为单通道等效,无法考虑多个通道载荷之间的相位匹配关系,相位不同会造成应力截然不同,导致效果不佳;(3)伪损伤统计考虑不到实际结构和材料性能,易造成伪损伤等效而实际损伤不等效。

本文中提出基于应力张量线性叠加理论的疲劳试验设计方法,可以识别关键通道以简化试验,保持危险点主应力方向与路谱基本一致,兼顾了零件实际结构和材料性能,同时采用原始路谱某一时刻能体现危险点应力状态的通道载荷作为块谱的幅值,保留了各通道载荷之间的相位特征关系,从而使副车架零件级验证的危险点损伤与路谱基本一致,兼顾了验证效果和试验成本。

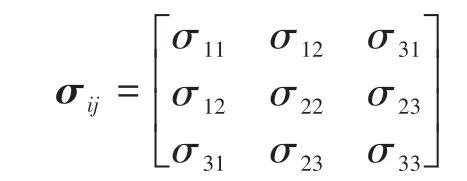

1 应力张量

空间一点的应力张量有9个分量(考虑到剪应力互等,实际上是6个独立分量),可描述为

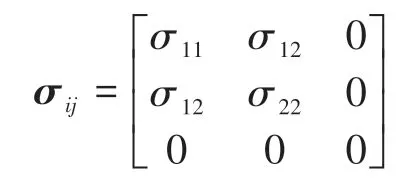

对于实体金属结构的工程疲劳失效问题,失效大多出现在自由表面[10],定义表面单元局部坐标系的法向为坐标3方向,将空间问题转化为平面问题,则应力张量中角标包含3的应力分量为0,则表面单元的应力张量简化[10]为

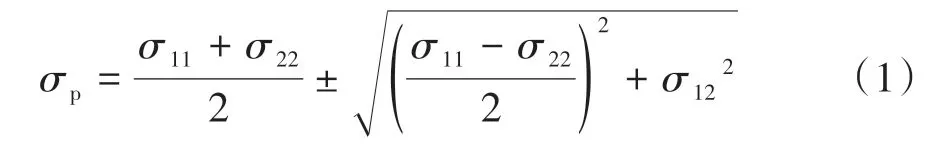

对于平面应力状态,已知3个应力分量的情况下,主应力表达式为

主应力方向角的表达式为

对于多通道受力,基于应力张量线性叠加原理,可根据某一时刻的通道单位载荷应力张量和通道载荷,计算得到某一时刻的应力张量σij(t)为

式中:Fk(t)为时刻t时通道载荷;k为通道号;σij,k为k通道单位载荷应力张量。

基于时域路谱和通道单位载荷应力张量,运用式(3),可以求出应力分量历程,进而运用式(1)和式(2)可以求出主应力和角度历程。

2 后副车架疲劳试验设计

2.1 试验设计流程

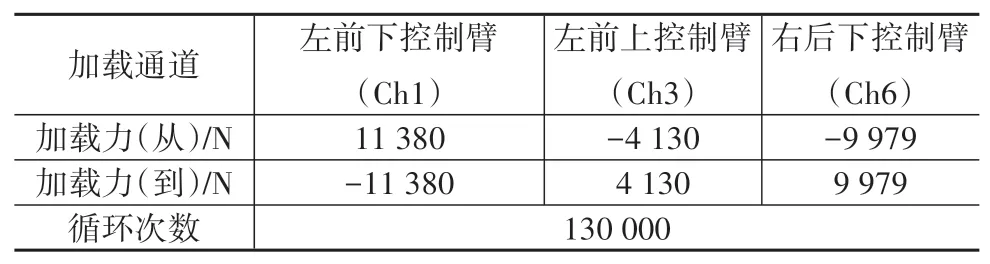

某车型的五连杆后悬架系统如图1所示,后副车架开发阶段采用虚拟试验场仿真载荷谱,包含24种不同载荷特征的路面。损伤分布如图2所示,有两个潜在危险点,分别位于前横梁(危险点1,单元号319927)和后横梁中间孔的圆角位置(危险点2,单元号548809),这两个危险点均远离加载点,采用单通道试验加载的方式无法考察到这两个危险点,须采取多通道加载进行试验。

图1 五连杆后悬架

图2 全通道载荷损伤分布

图3 为模拟5个台架试验作动器空间布置状态的示意图,可以看出存在交叉或者距离太小的问题,无法布置;另外,由于副车架受力点较多,如采用过多的液压作动器进行加载,会造成作动器基座布置困难。

图3 作动器布置示意

为了简化试验,并保证验证效果,本文中根据应力张量线性叠加理论,计算出危险点主应力历程,找出主应力峰值对应的时刻和载荷值,结合各通道单位载荷应力分量,计算出在应力分量中占比较大的关键通道,只考虑关键通道,重新计算危险点主应力方向,若方向基本没变,则可以进行通道简化。在此基础上,根据关键通道原始路谱雨流计数、应力范围,结合寿命仿真设定载荷幅值和循环次数,具体工作流程如图4所示。

图4 后副车架块谱定义流程

2.2 通道缩减

五连杆后悬架除后下控制臂(弹簧臂)外,其它连杆受力点的载荷特征均为二力杆结构,沿连杆内外点连线方向的轴向载荷占主导。若只考虑连杆轴向载荷,加载通道由84个缩减为10个,通道名称与通道号见表1。

表1 连杆载荷通道

只考虑连杆轴向载荷,损伤分析结果对比见表2,危险点损伤与原始路谱接近,损伤的角度与原始路谱差异不大,表明虽然损伤值略有降低,但主应力方向基本相同,说明只考虑连杆轴向载荷进行台架试验是可行的。

表2 损伤对比

2.3 主应力历程

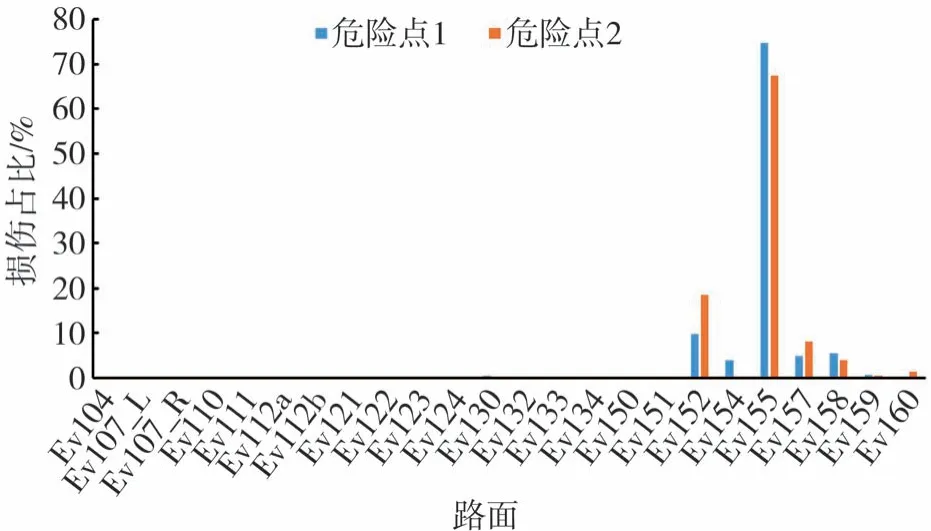

为了找到造成危险点损伤的关键通道,首先需要找到造成损伤的关键路面,统计原始路谱载荷作用下两个危险点各个路面损伤占比,发现155号路面损伤占比达到70%左右(图5),表明该路面是造成危险点损伤的关键因素。

图5 危险点路面损伤占比

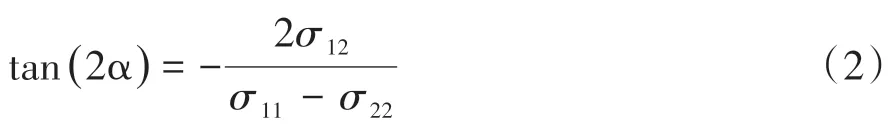

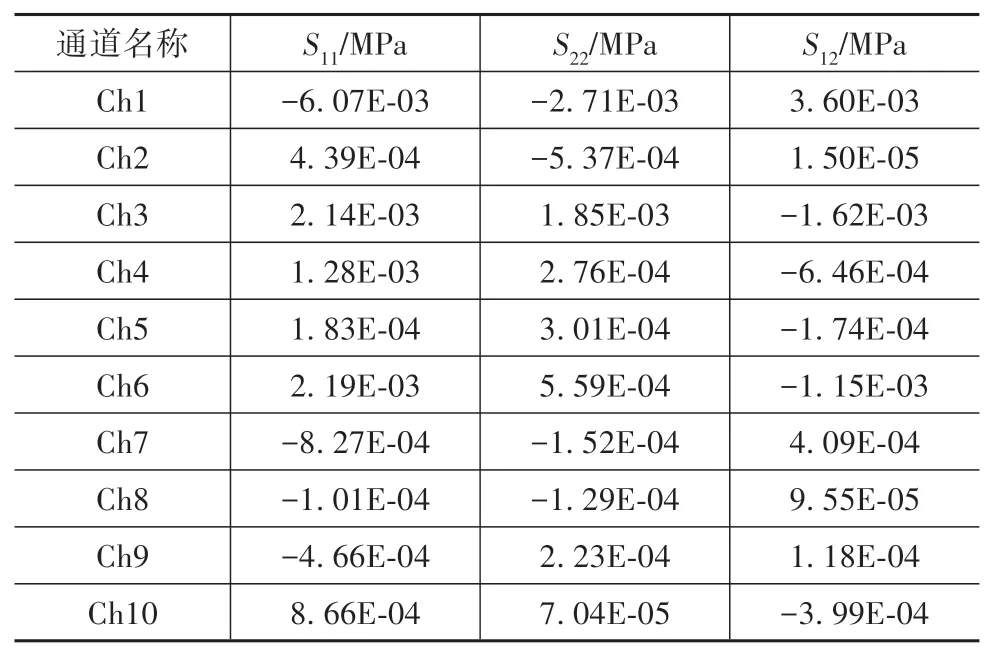

基于平面应力法理论,表面单元的应力状态可以通过单元坐标系下的3个应力分量进行描述,分别是S11、S22和S12,读取通道载荷作用下危险点单元的应力分量。危险点1的结果如表3所示,同理可读取危险点2的结果。

表3 危险点1通道应力分量

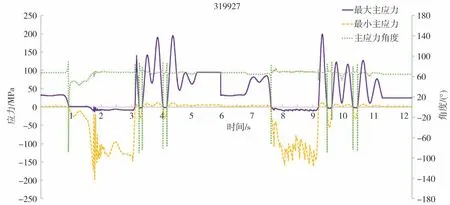

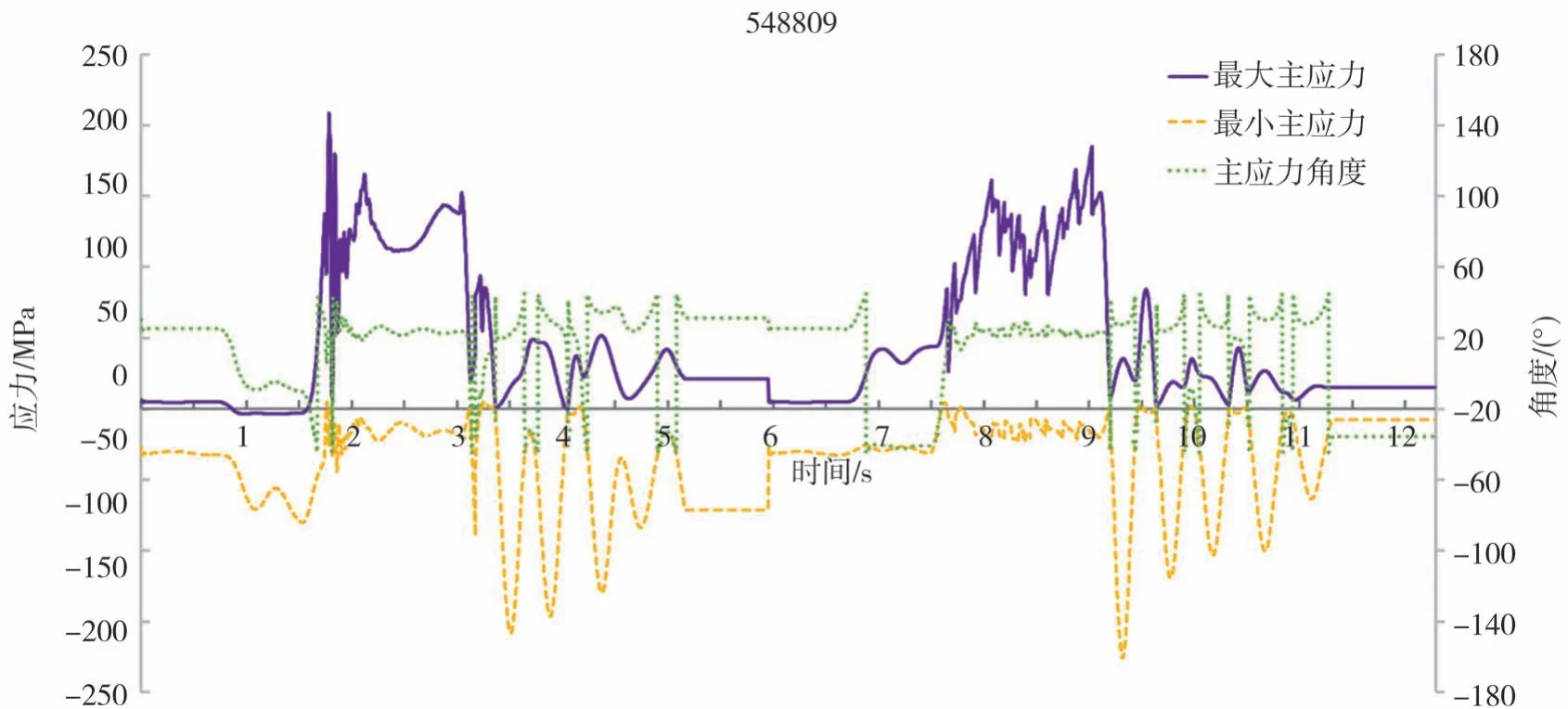

根据式(1)~式(3),基于应力张量线性叠加方法,得到155路面的载荷各应力分量历程,求解主应力及其方向,时域历程如图6和图7所示。从图中可以看出,主应力存在若干峰值,幅值变化是累积疲劳损伤的主要因素[11],应力极值与范围结果见表4。

图6 危险点1主应力历程

图7 危险点2主应力历程

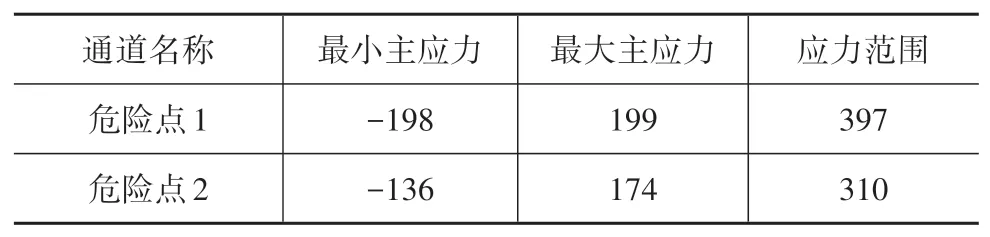

表4 应力幅值 MPa

观察峰值时刻与主应力角度的对应关系,发现两个危险点应力状态一定程度上均近似呈现为单轴状态,表明应力主轴没有发生旋转,材料内部形成的滑移带方向是一定的[12],主应力方向一定程度上决定了失效模式,因此接下来要研究的问题是找到能体现主应力方向的加载方式。

2.4 通道筛选

根据主应力历程,找到峰值时刻t和对应的应力分量,并根据t时刻对应的路谱载荷值,运用载荷值乘以通道单位载荷各应力分量,得到t时刻各通道载荷的应力分量,分析各通道应力分量在总应力分量中的占比,可以观察出是哪些通道的载荷起主导作用。下面以危险点1为例说明分析过程。

2.4.1 关键应力分量

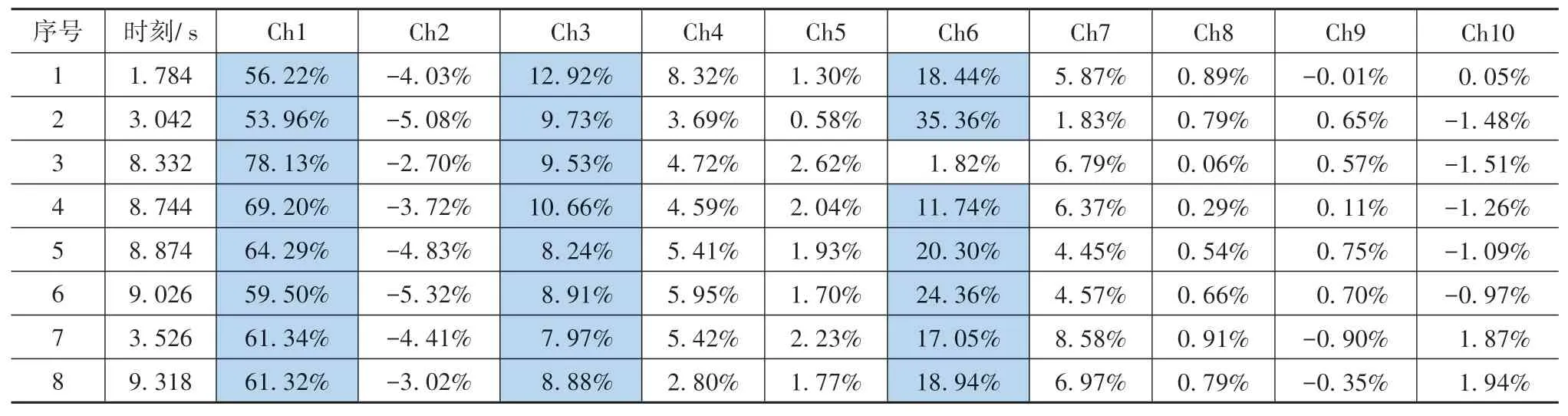

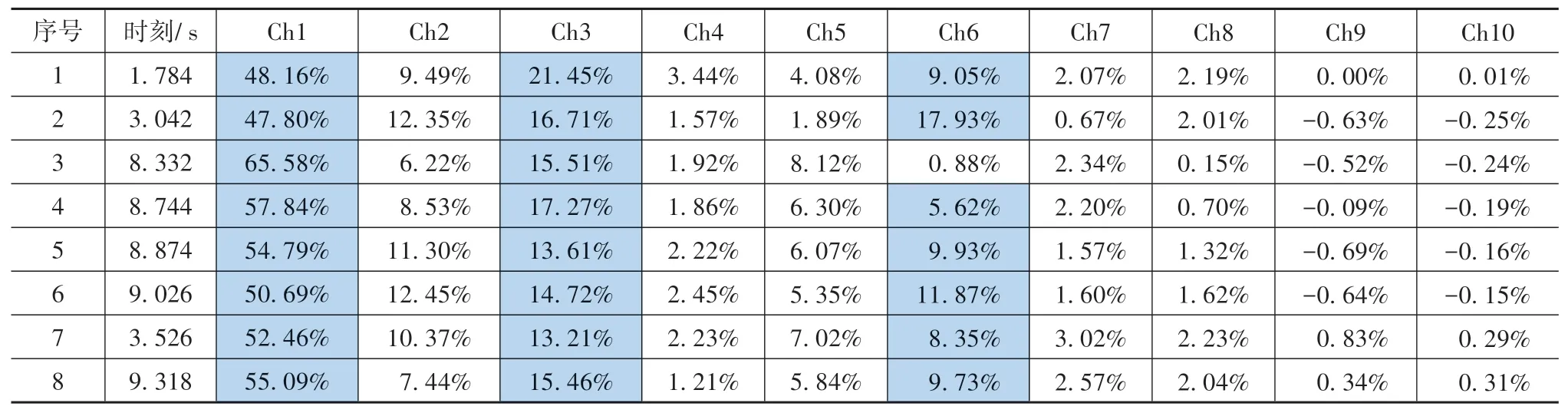

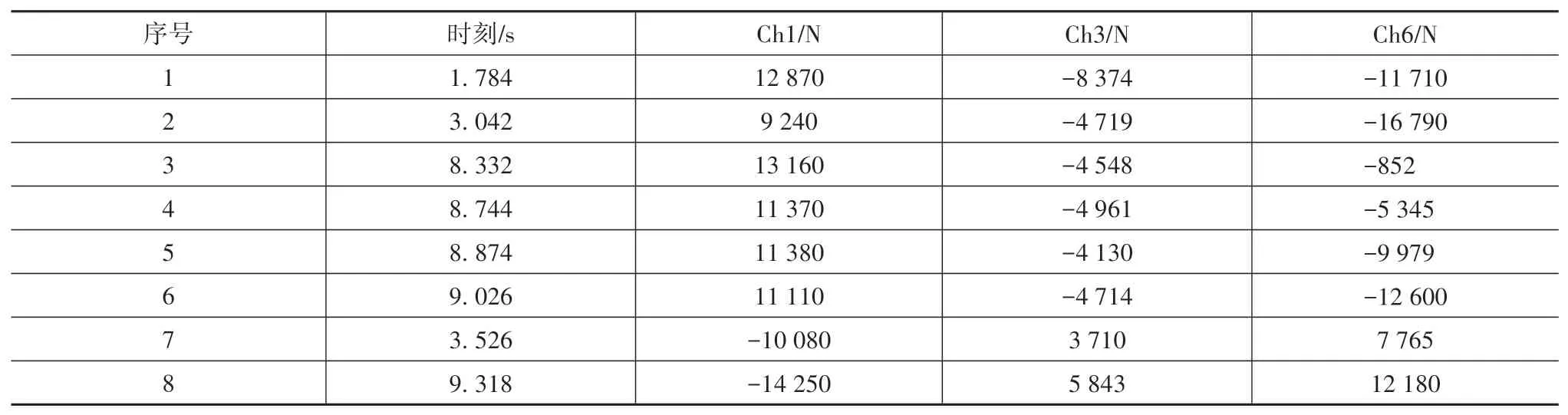

根据危险点1主应力历程,找到表5中列出的8个时刻,依次标号为1~8号。计算各峰值时刻各个通道的应力分量与总应力分量的比例,如表5~表7所示。从通道的应力分量占比情况来看,3号时刻,两个通道占主导,分别是Ch1、Ch3通道,其它时刻3个通道占主导,分别是Ch1、Ch3和Ch6通道。因此可以初步筛选出两种关键通道,即两通道方案和三通道方案。

表5 S11应力分量通道比例

表6 S22应力分量通道比例

表7 S12应力分量通道比例

2.4.2 主应力方向

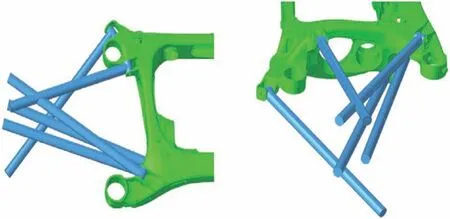

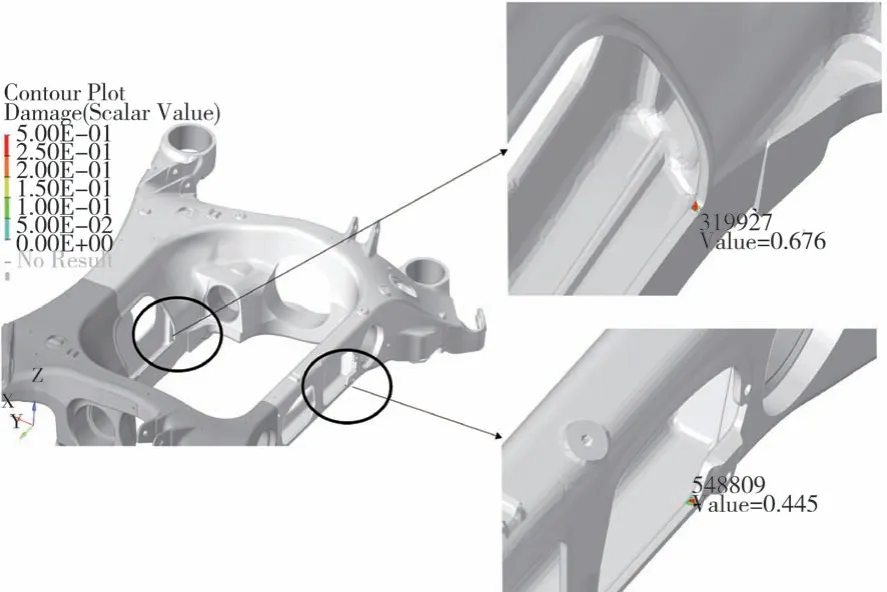

简化载荷作用通道,其原则是主应力方向不能有大的变化,如果主应力方向发生偏移,则零件的疲劳失效模式可能发生改变。去除非关键通道产生的应力分量,以剩余通道产生的应力分量,重新计算主应力的方向,结果如表8所示。由表可见,通道简化后,尽管其它时刻的主应力未发生大的变化,但时刻3的主应力方向从37.4°变为41°,改变较大,因此两通道简化方案不可用,予以掘弃,而一律采用三通道的简化方案。筛选后的危险点1的三通道分别为左前下控制臂(Ch1)、左前上控制臂(Ch3)和右后下控制臂(Ch6),三通道的液压作动器布置见图8,从图中可以看出,3个液压作动器布置可行,危险点1的三通道试验方案具备实施条件。

图8 危险点1的三通道试验布置示意图

表8 危险点1主应力方向变化

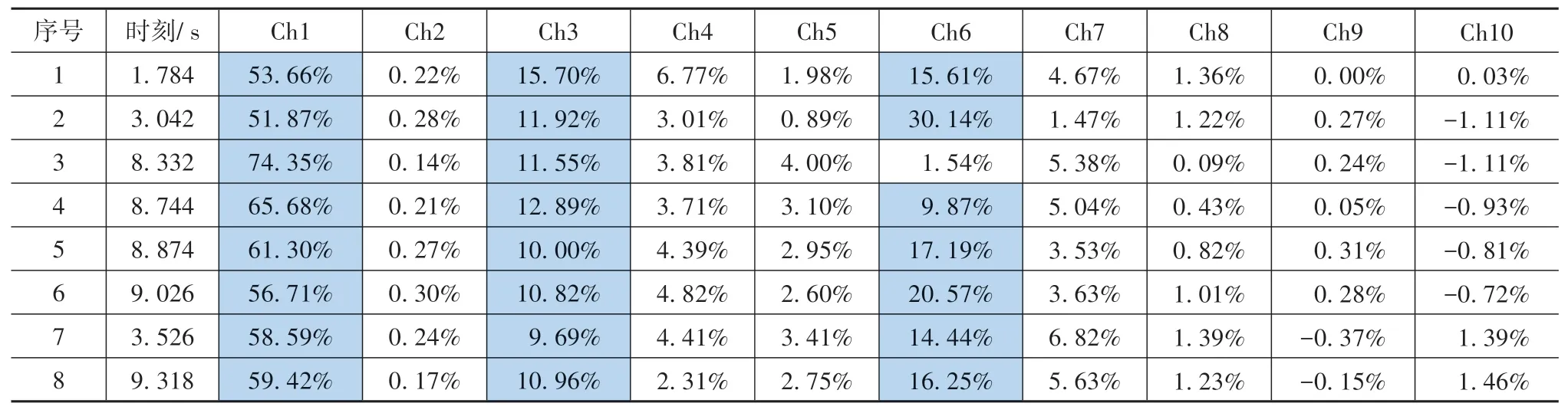

与危险点1同理,根据危险点2的主应力历程找出9个时刻(见表9),计算各峰值时刻各个通道的应力分量与总应力分量的比例(数据表从略),使用同样的计算过程识别出危险点2的关键通道为左前下控制臂(Ch1)、右前下控制臂(Ch2)、右前上控制臂(Ch4),三通道简化后主应力角度变化如表9所示,可以看出主应力角度基本未变。危险点2的三通道的液压作动器布置见图9。从图中可以看出,3个液压作动器布置可行,危险点2的三通道试验方案也具备实施条件。

表9 危险点2主应力方向变化

图9 危险点2的三通道试验布置示意图

2.5 载荷幅值

一般情况下,对于块谱的定义,须遵循以下基本原则:

(1)试验方案能识别危险点;

(2)损伤因应力引起,主应力方向与原始路谱基本一致;

(3)危险点主应力值在原始路谱合理范围内,循环次数适当;

(4)危险点损伤与原始路谱相当;

(5)零部件受力近似实际工作状态[13],载荷幅值在路谱最大幅值60%左右;

(6)试验方案不能引起新的危险点。

前两点在通道筛选中已经遵循,下面基于其它几个原则筛选其它加载方案。

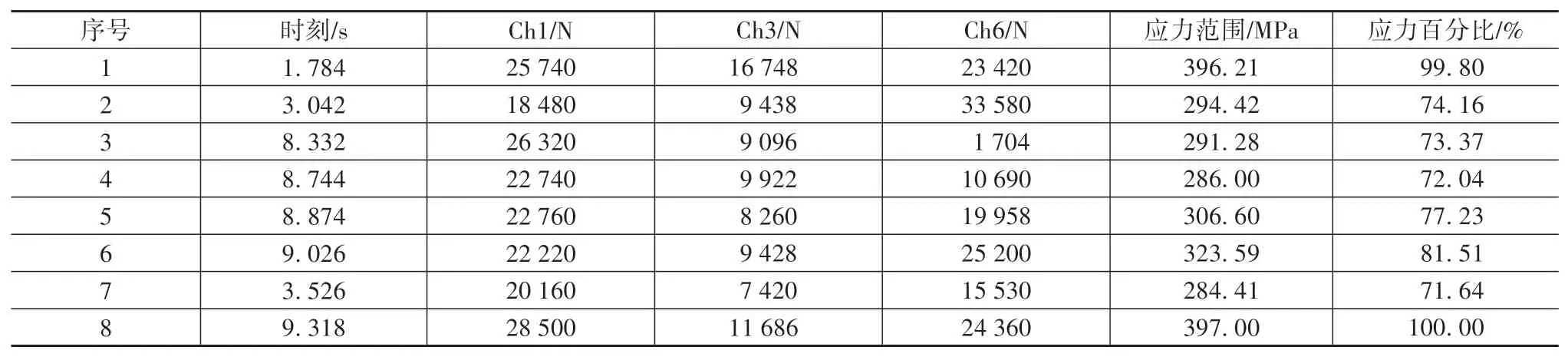

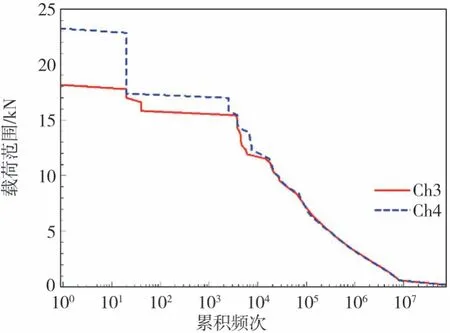

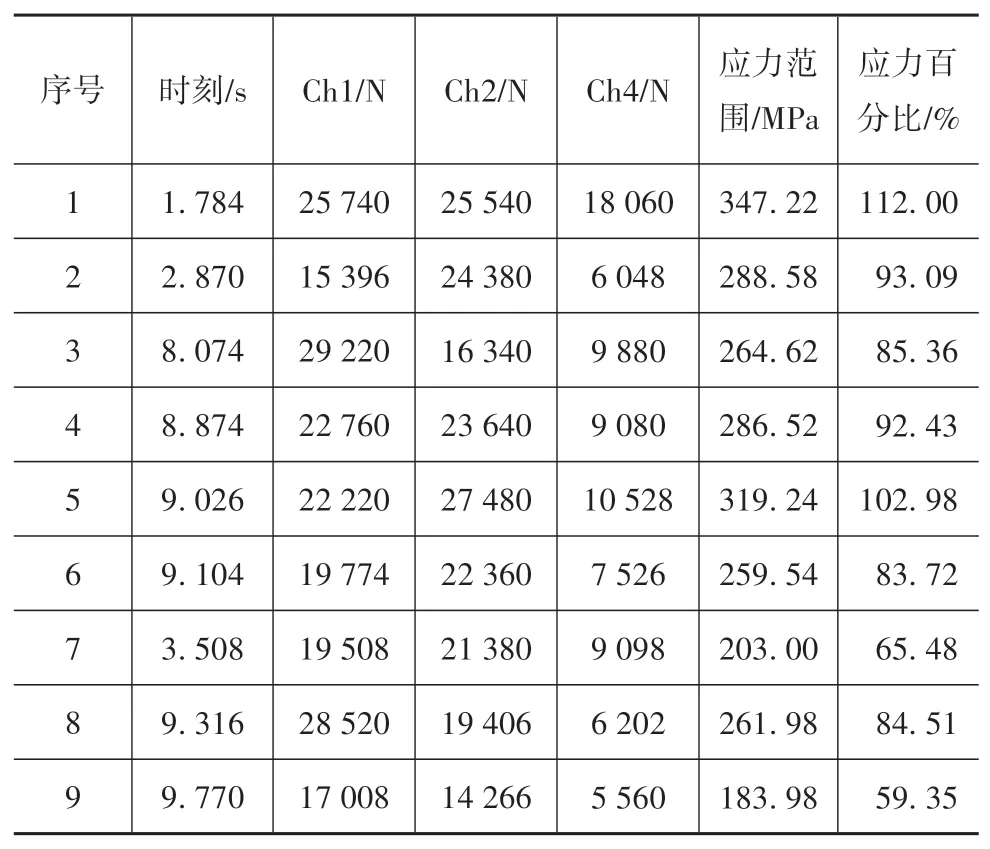

2.5.1 危险点1载荷幅值

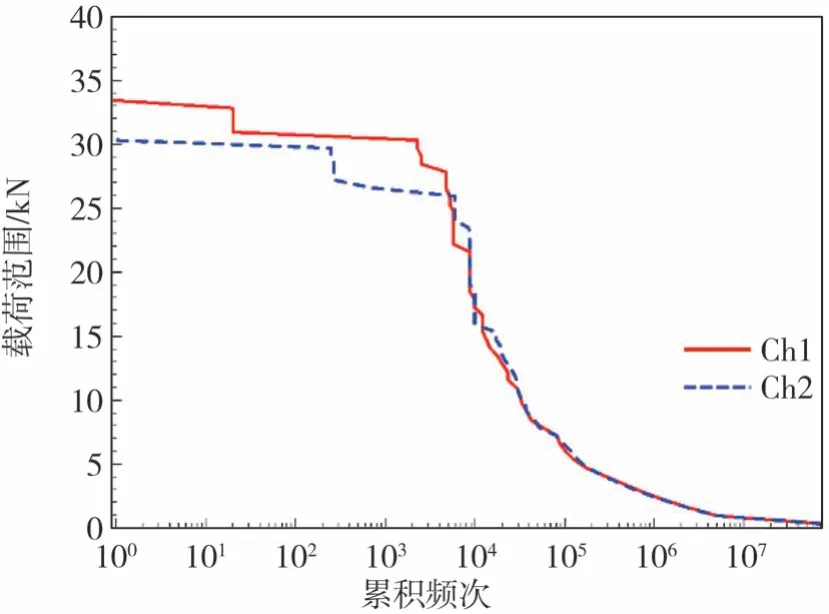

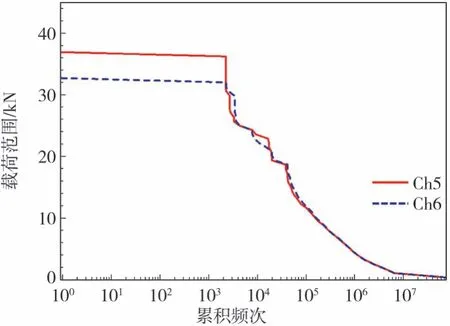

提取出原始路谱中,三通道试验方案各时刻对应的通道载荷值,如表10所示;将同一时刻的载荷取反向作为交变载荷,结果见表11;计算各时刻的主应力范围及相对于原始路谱的最大主应力范围的百分比,结果见表11,图10~图12为通道的路谱雨流计数。

图10 Ch1和Ch2载荷雨流计数

图12 Ch5和Ch6载荷雨流计数

表10 危险点1时刻载荷值

表11 危险点1时刻范围值

图11 Ch3和Ch4载荷雨流计数

从应力范围看,时刻1和时刻8的应力范围基本接近原始载荷的最大应力范围,如果按该时刻载荷进行试验,意味着始终用路谱最大峰值应力进行试验,即始终按最大载荷进行试验,这是不合理的疲劳试验。载荷过大,可能导致失效模式的改变,或者造成不期望的其它异常问题,如夹具工装变形过大、作动器位移过大、陪试件失效(如橡胶衬套)等,因此时刻1和时刻8的予以排除。时刻4和时刻7的应力偏小,若按这两个时刻的载荷进行疲劳试验,循环次数会偏多,试验成本和试验周期增加,亦予排除。

由表10可以看出,时刻2、6的右后下控制臂(Ch6)的载荷范围偏大,对加载点附近的考察会过于严格,加载点附近易引入新的危险点,这两个时刻的载荷也予以排除。

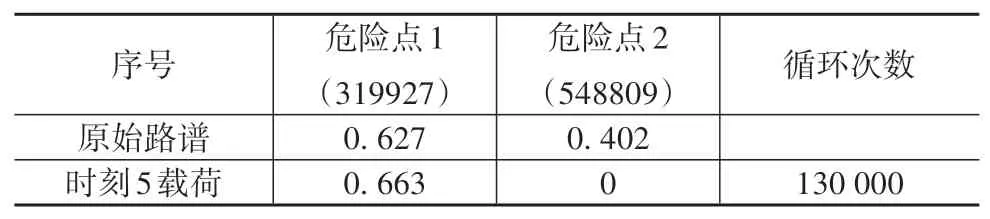

2.4.2 中已排除时刻3,因此仅剩时刻5。观察时刻5的载荷范围与主应力百分比,均处在合理的范围内。综上所述,初步选定以时刻5的载荷幅值作为疲劳试验方案。

对时刻5的载荷进行耐久分析验证,根据单循环损伤结果,确定大致循环次数,对比结果见表12。循环次数约13万次,符合工程预期。损伤值与路谱接近,且没有引入新的危险点。最终选用时刻5的载荷进行疲劳试验,试验载荷条件见表13。

表12 危险点1损伤对比

表13 危险点1试验条件

2.5.2危险点2载荷幅值

提取出原始路谱中各时刻对应的通道载荷值,并将同一时刻的载荷取反向作为交变载荷,载荷范围值、主应力范围相对于原始路谱的主应力范围百分比如表14所示。

表14 危险点2时刻范围值

根据各时刻通道的载荷范围、路谱雨流计数累积图、主应力范围占比,以及前文提到的块谱转换基本原则进行筛选,得到表15的结论,初步选定以时刻12的载荷幅值作为疲劳试验方案。

表15 危险点2载荷幅值筛选

对时刻12载荷进行CAE验证,根据单循环损伤结果,确定大致循环次数为6万次,对比结果如表16所示,循环次数合理,危险点损伤与原始路谱接近,且没有引入新的危险点。

表16 危险点2损伤对比

最终选用时刻12的载荷进行疲劳试验,试验载荷条件见表17。

表17 危险点2试验条件

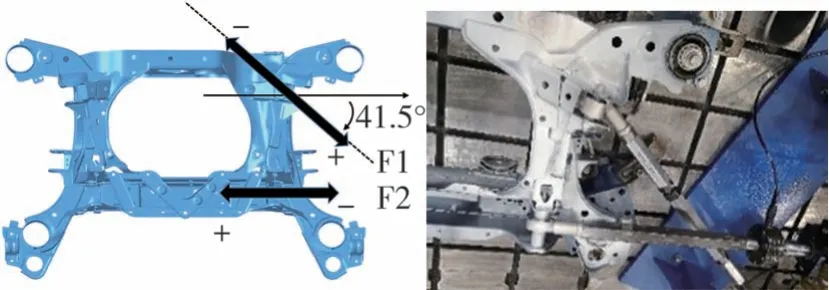

从危险点1和危险点2疲劳试验载荷工况的损伤结果看,两个试验对于危险点没有耦合作用,也就是说验证危险点1的试验工况,在危险点2产生很小的损伤,反之亦然。因此台架试验可以在同一副车架上进行,完成危险点1的验证后,再进行危险点2的验证。两个块谱综合后的损伤分布如图13所示,损伤分布和损伤值与原始路谱基本一致。

图13 台架试验工况损伤

3 系统级试验及其他

按后副车架开发顺序,先进行零件级试验,后进行系统级试验。其中台架试验(图14)已在第2大节做了详尽的阐述,现在简单介绍一下系统级试验。它在MTS329试验台进行,试验装置见图15,载荷采用虚拟试验场仿真的随机载荷谱,施加在后悬系统两侧轮心,共12个通道。试验结论与零件级试验一致,两个试验均获通过。

图14 副车架台架试验

图15 后悬系统台架试验

另外一个采用本文的方法设计的试验案例。某梯形臂式多连杆后悬架的副车架在路试时发生开裂,位于钣金卷边位置,裂纹长度约10 mm(图16),经理化分析判定开裂原因为卷边成型存在工艺缺陷。为复现问题并验证工艺改进方案的效果,基于本文的方法设计的试验如图17所示,仅用两个作动缸进行简单的块谱疲劳试验,开裂位置一致(图18),而且其它位置没有出现开裂,精确复现了路试问题,进一步验证了本文试验设计方法的有效性。

图16 路试开裂位置

图17 台架试验方案

图18 台架试验开裂位置

4 结论

本文中以五连杆后悬架副车架为研究对象,基于危险点应力张量分析,设计了可实施的后副车架疲劳试验,本文的研究表明:

(1)基于应力张量时域历程,可以识别出造成危险点损伤的关键通道,以进行试验简化;

(2)以保留危险点主应力方向基本不变为前提,结合路谱载荷统计,可确定出与原始路谱损伤吻合较好的台架试验方案;

(3)直接采用危险点峰值应力对应时刻的载荷值进行试验,保留了多通道的载荷相位,克服了多通道块谱加载相位难以确定的问题;

(4)本文的方法可以很好地复现原始路谱作用下的危险点损伤,对于试验开裂问题解决具有很高的实用价值。