沟槽面积对不同润滑油温下离合器摩擦磨损特性的影响*

2021-11-04郑长松刘宇键魏福华阳仁奇

于 亮,马 彪,郑长松,刘宇键,魏福华,阳仁奇

(1.北京理工大学机械与车辆学院,北京100081;2.陆军装备部驻北京地区某军事代表室,北京100072;3.陆军装备部驻湘潭地区某军事代表室,湘潭411100)

前言

湿式换挡离合器被广泛应用于车辆变速器中,主要功能是传递或切断发动机动力[1-2]。摩擦元件的摩擦材料决定了离合器的摩擦学性能,摩擦材料需要具有稳定、大的动摩擦因数以及低的磨损率[3]。此外,离合器与摩擦元件的结构[4]、润滑油的流量与温度[5]和工作参数[6]等对离合器的摩擦磨损特性均有显著影响。

为了提高离合器的综合性能并延长其使用寿命,国内外学者对上述课题进行了大量的研究。Gong等[7]通过测量摩擦元件的磨损率,建立了预测摩擦材料磨损过程的磨损图谱。Wang和Wei[8]研究了连续制动条件下湿式制动器的温度场和最佳润滑油供给。Li等[9]发现了接触压力对碳纤维湿式离合器的动态摩擦因数影响最大。李和言等[10]建立了离合器摩擦元件周向间歇接触温度场模型,研究了与花键齿相对应的间歇接触对离合器温度场的影响规律。

在没有充分冷却的情况下,离合器局部高温会导致摩擦元件热翘曲变形以及润滑油的氧化和分解。为了提供更有效的冷却,摩擦片设计了各种沟槽,以便润滑油流过摩擦副[11]。Xie等[12]研究了槽形对离合器温度场的影响,发现了矩形截面的复合槽平均温升最低。Jang等[13]通过修正的Reynolds方程对含沟槽湿式离合器进行了三维热力学研究,发现沟槽不仅影响温度场,而且对接合时间和转矩响应有很大影响。此外,Li等[14]研究了考虑华夫槽、径向槽和螺旋槽的摩擦元件的磨损行为,其中华夫槽磨损率最大。

摩擦片沟槽的类型、宽度、深度和表面积对湿式离合器的摩擦磨损性能有着重要的影响。然而,为不同的离合器匹配最合适的摩擦片沟槽以获得最佳的摩擦磨损性能,仍然是需要攻克的难题。因此,本文旨在研究不同润滑油温度条件下摩擦片沟槽面积对离合器摩擦磨损特性的影响。

本文中以铜基湿式离合器为研究对象,建立了摩擦副微凸体接触模型,研究了不同压力和温度条件下,微凸体接触压力和接触面积的变化规律。随后,进行了离合器台架实验,得到了不同沟槽面积和润滑油温度下,离合器接合过程中摩擦转矩和表面温度的变化规律,以及摩擦元件的磨损状态,最终为摩擦元件沟槽面积的设计提供理论基础。

1 微凸体接触模型

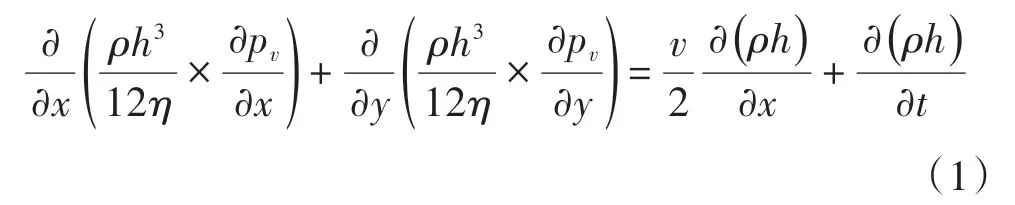

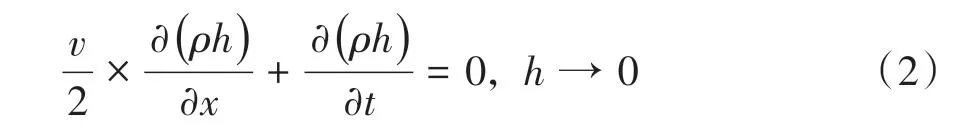

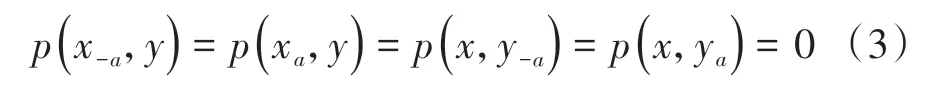

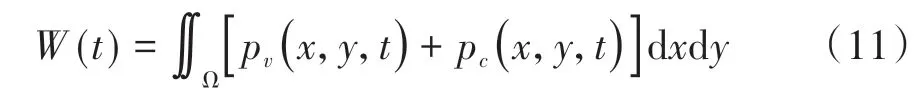

在湿式离合器滑摩过程中,摩擦副可以分为粗糙接触区和流体润滑区,流体润滑区的流体动压力可通过雷诺方程计算[15]:

式中:pv为流体动压力;h为油膜厚度;ρ、η和v分别为润滑油的密度、黏度和速度。

在粗糙接触区,润滑油膜厚度趋于零,粗糙接触压力可通过修正雷诺方程计算得到:

求解摩擦副接触压力变化时,需要满足边界条件如下:

式中a表示计算区域的长度。

在混合润滑区,局部压力应满足连续性边界条件,润滑区和粗糙区之间的接触压力为

式中pc为粗糙接触区的接触压力。

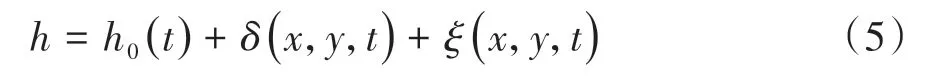

摩擦副局部油膜厚度可表示为

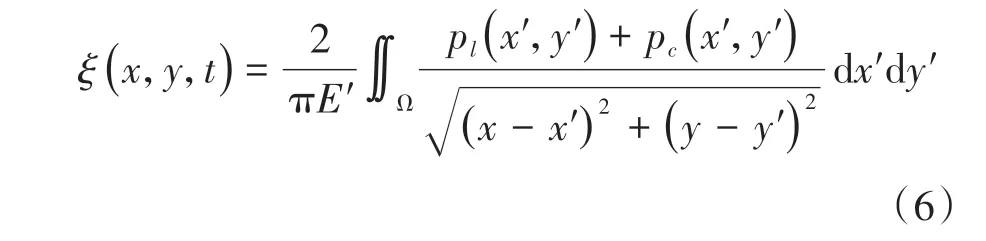

式中:h0为初始润滑油膜厚度;δ为粗糙度厚度;ζ为表面变形[16]。

式中E'为等效弹性模量,可表示为

式中:E和υ分别表示弹性模量和泊松比;下标1和2表示接触面。

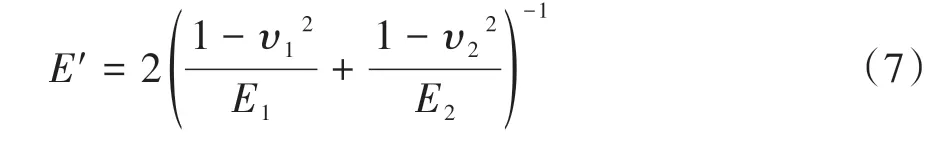

通过点热源积分法,摩擦副局部接触区域任意点(x,y)的温度变化[17]可表示为

式中:ρs、cs和αs分别为摩擦材料的密度、比热和热扩散率;q为热流密度;us为热源移动速度。

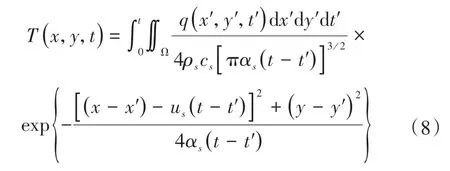

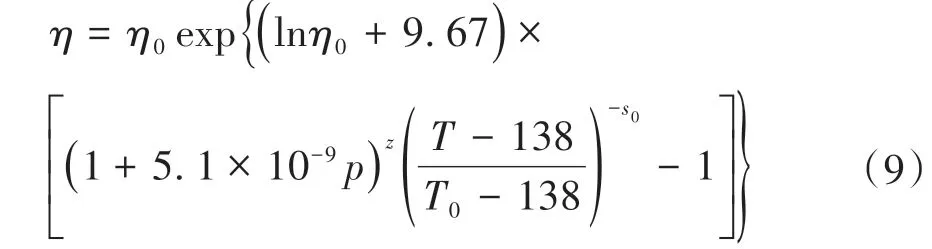

润滑油的黏度和密度受温度的影响很大,可以表示为[15]

式中η0、ρ0和T0分别为润滑油的初始黏度、密度和温度。由于活塞压力由流体动压力和接触压力共同承载,压力平衡方程可表示为

润滑油膜剪切和微凸体接触产生的摩擦力可表示为

式中τv和τc为润滑油膜和微凸体的剪应力。

2 仿真分析

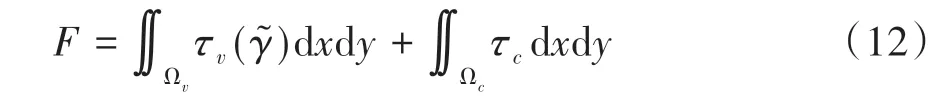

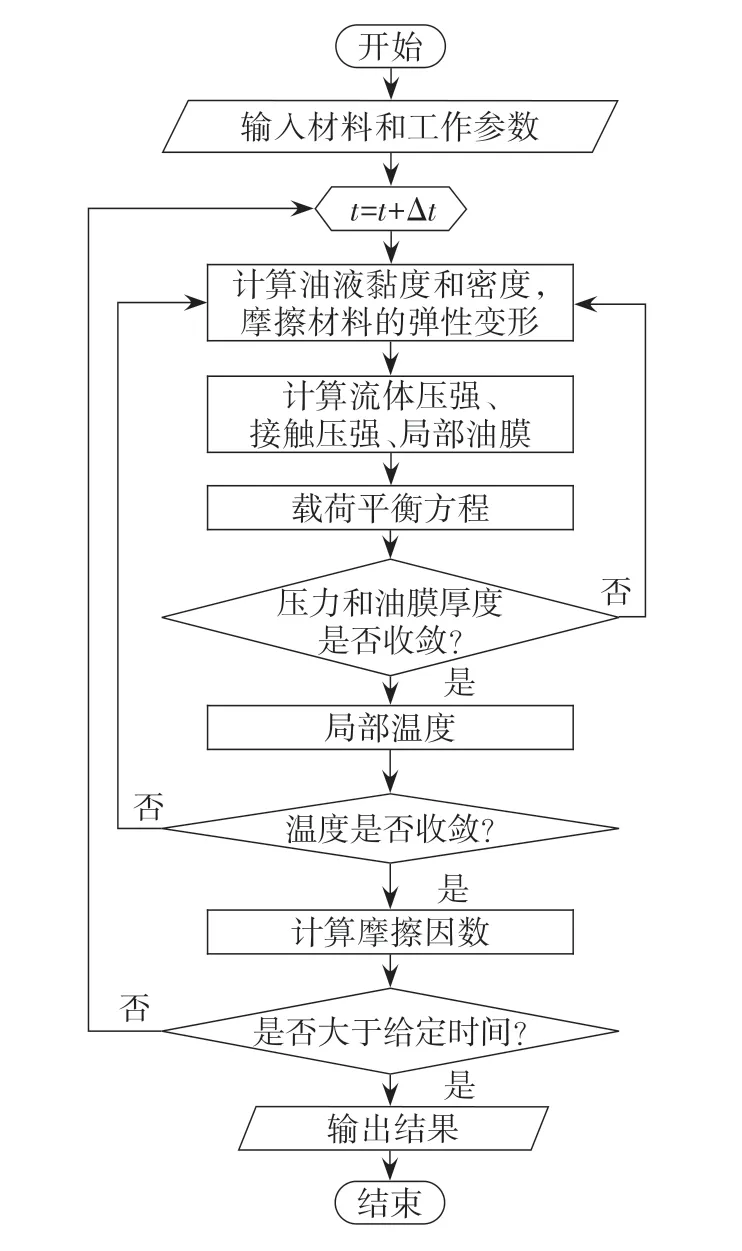

在仿真研究中,摩擦片的初始形貌是从铜基摩擦片的真实表面导出[18],摩擦元件和润滑油的热物理参数如表1所示,仿真工况如表2所示。微凸体接触模型中涉及的物理参数较多且数量级差异较大,严重影响了数值模型的收敛性,故将上述方程无量纲化。采用有限差分格式求解控制方程,采用Gauss-Seidel松弛迭代法求解雷诺方程,详细求解流程如图1所示。此外,流体润滑区和粗糙接触区由膜厚阈值来区分,压力和膜厚松弛迭代的收敛需要同时满足压力收敛条件和负载平衡条件。

图1 微凸体接触模型流程图

表1 摩擦元件和润滑油的热物理参数

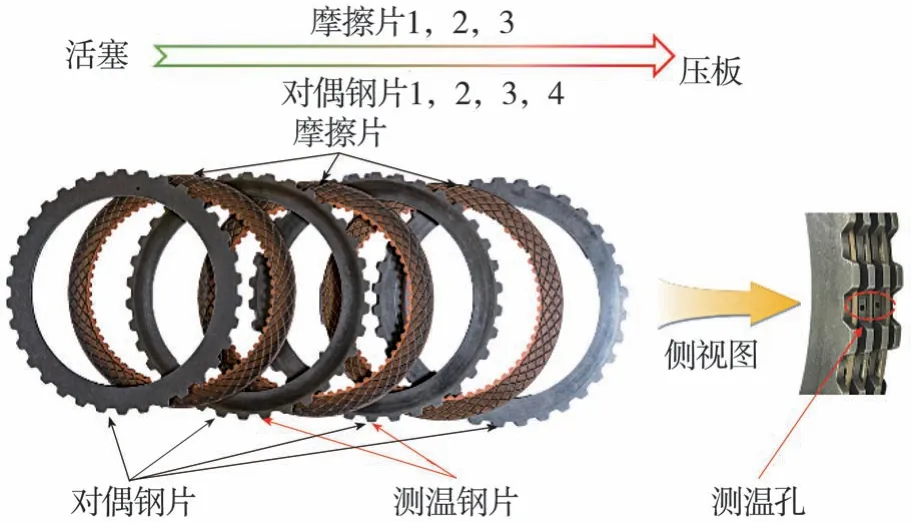

表2 离合器仿真和实验工况

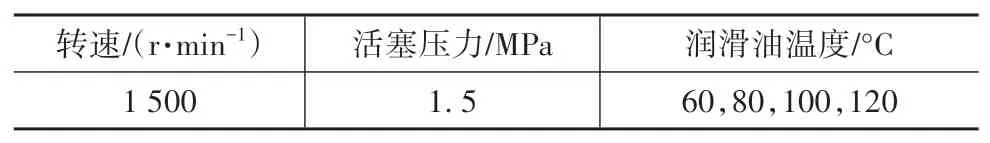

不同润滑油温度下的接触压力如图2所示。由图可见:随着润滑油温度的增加,油膜承载的紫色低压区逐渐收缩,微凸体承载的红色高压区逐渐增大;最 高 接 触 压 力 分 别 为0.037、0.043、0.048和0.059 GPa。随着润滑油温度的增加,润滑油黏度逐渐降低,油膜厚度减小,流体动压效应减弱,导致了流体剪切应力减小;同时,微凸体承载了更多的活塞压力,粗糙接触剪切应力增加。较高的微凸体将承载更多压力,从而导致最大接触压力的增加。

图2 不同润滑油温度下的接触压力

图3 所示黑点为微凸体接触区域,随着润滑油温度的增加,微凸体接触点的数量缓慢增加,对应的接触面积比分别为2.2%、2.6%、3.2%和4.5%。一方面,润滑油温度的增加导致了油膜厚度减小,较高的微凸体需要承载更大的活塞压力,从而发生了弹塑性变形;另一方面,脆弱且较高的微凸体容易在粗糙剪切力作用下被切断,较低高度的微凸体也开始承载活塞压力,促进了承压微凸体数量的增加。

图3 不同润滑油温度下的接触面积

根据上述仿真结果,图4展现了不同沟槽面积和润滑油温度对摩擦副接触状态的影响。

图4 微凸体接触示意图

活塞压力是由油膜动压力和粗糙接触压力共同承载。湿式离合器空转时,润滑油膜的厚度远大于微凸体的高度,对偶钢片和摩擦片被油膜分开,摩擦副处于流体动压润滑状态;当施加活塞压力后,润滑油膜的厚度迅速减小,微凸体开始接触。摩擦片沟槽面积的增大导致了摩擦副名义接触面积的减少,从而促进了摩擦副实际接触比压显著增大。增加摩擦片沟槽面积有助于摩擦副局部接触压强的增加,促进了油膜的挤压和微凸体的接触,从而导致实际接触面积的增大,以及不同沟槽面积下的粗糙接触面积差异扩大。随着润滑油温度的升高,润滑油黏度显著降低,润滑效果降低;摩擦副的润滑状态由流体动压润滑变为混合润滑,最后变为边界润滑,在极端或恶劣情况下变为干摩擦状态。因此,随着润滑油温度的升高,油膜承压效果逐渐减弱,微凸体接触面积逐渐增大。所以,沟槽面积和润滑油温度的增加,都有助于增加粗糙接触面积的增加。

3 实验分析与对比验证

3.1 实验材料

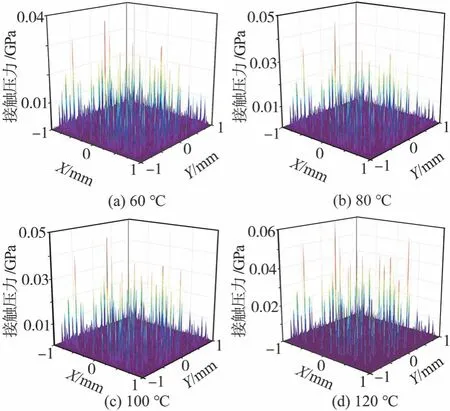

实验使用的摩擦元件由杭州粉末研究院提供。对偶钢片采用65Mn钢为原材料,厚度为2 mm,硬度为HRC42~HRC48。如图5所示,摩擦衬片由铜基粉末冶金材料通过高温烧结而粘连在摩擦基板两侧。铜基摩擦材料的RMS粗糙度为8.4×10-6m,极限抗剪切强度大于3.0 MPa。另外,摩擦片的双螺旋槽采用压花工艺制作而成。通过改变摩擦片沟槽宽度来改变沟槽面积。因此,沟槽宽度设置为0.7、1和1.5 mm 3个级别,对应的沟槽面积分别占总面积的25%、35%和50%,将对应的离合器分别命名为工况1、2和3。

图5 摩擦片二维示意图

3.2 实验方法

SAE#2(美国机械工程学会摩擦实验机)湿式离合器实验台架被应用于研究摩擦片沟槽面积对离合器摩擦性能的影响,台架的结构和配置已经在之前的研究中进行了详细介绍[19],此处不再赘述。本实验的实验工况如表2所示,实验步骤和数据处理方法完全遵照标准SAE—J2490。另外,润滑油牌号为10W⁃40CF,流量为10 mL/(min·cm2)。在实验前,3种工况的离合器都需要在低压低速条件下进行200次的磨合实验以稳定动摩擦因数。

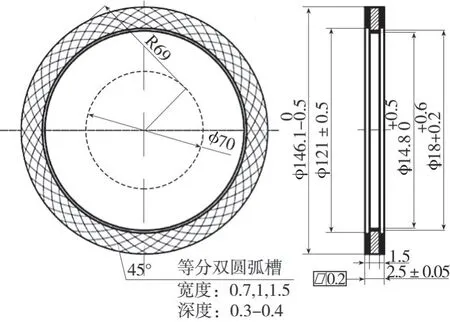

如图6所示,湿式离合器由一个6摩擦副系统组成。从活塞到压板,对偶钢片和摩擦片交替排列到缸套上,摩擦片按轴向位置依次编号为摩擦片1、2和3;同理,对偶钢片也如此编号。由于离合器的缸套和对偶钢片都被制动鼓固定,选择钢片2和3为测温钢片,其厚度方向都有一个深度为6 mm的测温孔。因此,两个测温钢片的平均温度被认为是离合器的平均温度。

图6 摩擦元件布置方案图

4 实验结果与讨论

4.1 摩擦特性

如图7所示,摩擦转矩的变化分别由准备接合阶段A、线性增长阶段B和指数增长阶段C组成[19]。在阶段A中,离合器处于空转状态,摩擦转矩约等于0;在阶段B初期,离合器给活塞施压,摩擦转矩瞬时增加,此时的摩擦转矩定义为Mmin;另外,摩擦副的间隙和润滑油膜厚度迅速减小,导致了黏性转矩减小,如果黏性转矩的减小率大于粗糙转矩的增长率,摩擦转矩将下降。随后,摩擦副间的微凸体接触占主导地位,摩擦转矩几乎呈线性增长。在阶段C,摩擦转矩呈指数增长,这是由于摩擦副间动摩擦和静摩擦之间的转换引起的。

随着润滑油温度的升高,这3种沟槽面积工况下的摩擦转矩差异逐渐扩大。如图7(a)所示,3种工况的Mmin分别为173.6、177.4和164.6 N·m;随后,摩擦转矩呈现下降趋势,下降速率分别为104.7、71.1和47.1(N·m)/s。这是因为在较低的润滑油温度条件下,流体动压效应较强,使得阶段B黏性转矩的下降速率远大于接触转矩的增长速率。随着润滑油温度从80升高到120℃,工况1的Mmin分别为145.9、128.4和130.3 N·m,阶段B的转矩变化率分别为-32.1、2.1和33.4(N·m)/s。工况3的Mmin分别为142.8、143.9和144.6 N·m,阶段B的转矩变化率分别为15.5、60.3和88.5(N·m)/s。可见,随着润滑油温度的升高,润滑油膜的剪切应力逐渐减弱,粗糙接触逐渐成为承载活塞压力的主要因素,阶段B的摩擦转矩变化率也逐渐增大,变化趋势从缓慢下降变为逐渐增加。此外,增加摩擦片沟槽面积可以加速上述过程。当润滑油温度升高到80℃时,工况3中的粗糙接触占主导地位;随后,初始摩擦转矩随润滑油温度的升高而略有变化。然而,在润滑油温度达到100℃时,工况1中的粗糙接触才占主导地位。

图7 不同沟槽面积下的摩擦转矩

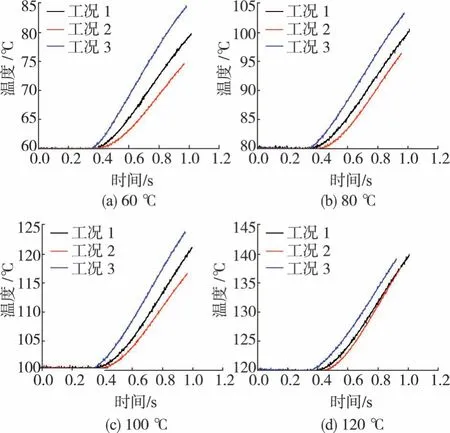

由图8(a)~图8(c)可见,随着沟槽面积的增加,离合器平均温度呈现先下降后上升的趋势,图8(a)中的温度增长率分别为30.94、24.54和39.07 °C/s。离合器温升是由摩擦副产生的摩擦热和润滑油的吸热量决定的。一方面,沟槽面积越大,微凸体接触面积越大,产生的摩擦热越多;另一方面,沟槽面积的增加有利于润滑油吸热,从而加速离合器散热。因此,工况3中的摩擦片具有最佳的产热和冷却能力,但其产热能力远大于其散热能力。相反地,工况1中摩擦元件的散热能力较弱,导致温度快速上升。如图8(d)所示,当润滑油温度达到120℃时,工况1和工况2的温度增长率基本相同。这是因为3种工况下的实际接触面积的差异随着润滑油温度的升高而逐渐扩大,导致它们的产热差异逐渐扩大。虽然工况2的散热能力优于工况1,但在高润滑油温度下工况2的产热能力远优于工况1。

图8 不同沟槽面积条件下的表面温度

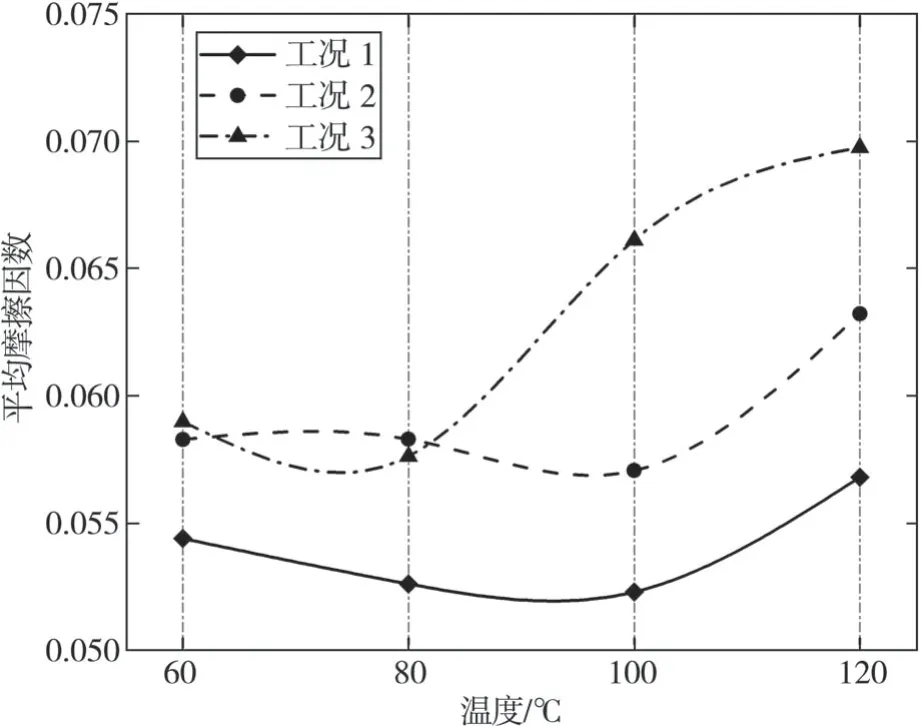

如图9所示,随着润滑油温度的升高,阶段B的平均摩擦因数呈现出先略有下降后有所上升的趋势。这是因为润滑油温度升高会降低其黏度,导致油膜厚度降低,所以摩擦副的润滑状态从流体动压润滑转变为混合润滑,再到边界润滑。沟槽面积的增加有助于促进温度增加,导致摩擦副润滑状态的转化,工况3最先从混合润滑过渡到边界润滑状态。所以,随着润滑油温度的升高,不同沟槽面积下的平均摩擦因数的差异越来越显著;在60°C时3个工况下的平均摩擦因数分别为0.054、0.058和0.059,而在120°C时分别为0.057、0.063和0.069。

图9 离合器的平均摩擦因数(阶段B)

4.2 磨损特性

图10 为实验后3种工况下的摩擦片实物图,仅选取每个摩擦片面朝活塞的摩擦表面。为了更清晰地观察摩擦表面的摩擦磨损状态,使用扫描电镜地到了3种沟槽面积摩擦片的磨损图,如图11所示。工况1中的摩擦片上积累了大量的炭黑,其次是工况2和工况3。由于润滑油从离合器传动轴的轴孔中甩出,然后在离心力作用下进入摩擦片的沟槽和孔隙中对离合器进行冷却和润滑。一方面,对于相同长度的沟槽,宽度越窄,沟槽内的润滑油越少,这将导致润滑油温升越快。因此,小的沟槽面积更容易使润滑油温度升高,从而导致其碳化。另一方面,由于从传动轴甩出的润滑油流量恒定,更多的润滑油进入小沟槽面积摩擦片的孔隙中,导致了孔隙中的润滑油会吸收摩擦热然后碳化。此外,由于摩擦片外径处的热流密度高,润滑油一般在摩擦片的外径处碳化;炭黑具有很强的吸附性,很容易吸附在摩擦片上。所以,炭黑倾向于形成并粘附在沟槽面积较小的摩擦片外径上。

图10 实验后的摩擦片

从图11摩擦表面电镜扫描图可知,工况3摩擦片的磨损最为严重,其次是工况2和工况1。虽然在工况1的摩擦片上积累了大量的炭黑,但它们只是轻微磨损。对于工况2,摩擦表面划痕清晰可见,磨损机理为典型的磨粒磨损。在工况3中,摩擦片2(S3和S4)已经经历磨损失效,摩擦表面出现裂缝和剥落,这是由于较大的接触压力下对较高微凸体挤压和剪切导致的。此外,其余摩擦表面已经变得光滑,摩擦元件受到大量累积的磨损颗粒的挤压和摩擦,摩擦表面接触区域增多,摩擦表面更加光滑。所以,沟槽面积的增大会导致摩擦盘磨损加剧。为了优化湿式离合器的增摩减磨性能,应该充分考虑沟槽面积对离合器摩擦磨损特性的影响,同时也需要合理配置工作参数,才能提高离合器的工作品质、延长使用寿命。

5 结论

(1)建立了摩擦副微凸体接触数值模型,研究了润滑油温度对摩擦副局部接触压力和接触面积的影响。随着润滑油温度的升高,油膜承压效果逐渐减弱,微凸体接触面积和最高接触压力逐渐增大。

(2)搭建了SAE#2离合器实验台架,揭示了摩擦片沟槽面积在不同润滑油温度下对离合器摩擦特性的影响。随着润滑油温度的升高,3种沟槽面积工况下的摩擦转矩和摩擦因数的差异逐渐扩大。

(3)沟槽面积越大,摩擦转矩越大,摩擦片上吸附的炭黑越少,摩擦片磨损越严重。然而,随着沟槽面积的增加,离合器平均温度呈现先下降后上升的趋势,离合器在工况3中温度增长率最大,其次是工况1和工况2。