齿啮式快开结构的有限元接触分析

2021-11-03中国矿业大学银川学院银川750021

张 璇 中国矿业大学银川学院 银川 750021

王 军 银川市高新技术产业开发总公司 银川 750001

齿啮式快开结构通常会在承压容器上采用,该结构周向分布法兰齿,通过外力将蒸压釜门盖移动一些距离或者旋转一定角度达到方便开启的功能[1]。釜盖作为蒸压釜的主要承压零件,釜盖与釜体的齿在蒸汽压力的作用下互相接触并产生挤压,进而会出现滑动错位,这种情况在实际工业生产过程中几乎无法避免。长期的低周循环以及强酸、强碱的工作环境极易造成齿体磨损,齿根裂纹,甚至齿块折断。据文献记录,造成蒸压釜釜盖弹出甚至出现爆炸事故的主要原因是齿块啮合不到位[2]。Ansys 软件为齿啮式快开结构提供了数值模拟计算的功能,直观地反映了蒸压釜的工作以及其承载运动状态[3],进而给蒸压釜的研发生产与制造提供了设计参照和依据。

1 有限元操作过程

1.1 基本参数的设定

快开结构主要由球冠状的釜盖,圆筒状的釜体、以及周向分布的法兰齿等三部分组成,蒸压釜基本参数见表1。

表1 蒸压釜的基本参数表

1.2 几何模型的建立

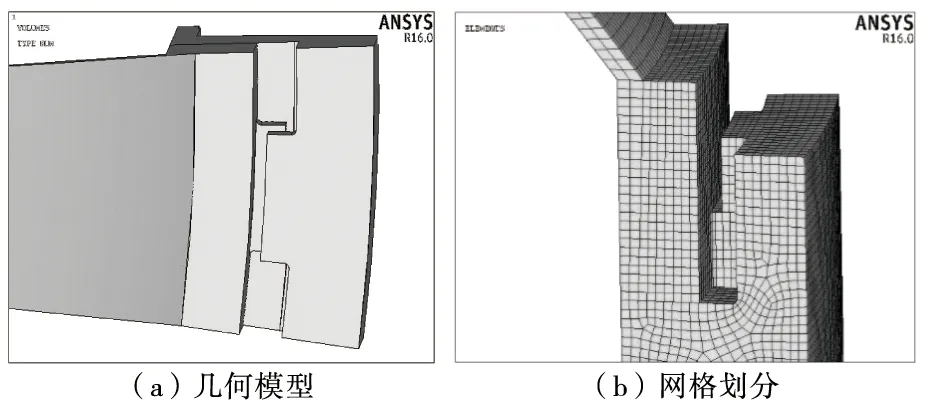

快开结构圆周方向均匀分布40对啮合齿,且齿块长度与齿间距相等。在循环内压的作用下[4],周向载荷具有对称性,属于广义轴对称问题,故取快开结构圆弧角度为9°的部分,即一个法兰齿及两侧相邻的半个齿间隙来建立几何模型,可大大节约计算时间。为简化计算量,本模型假设啮合部位径向无错动且密封无泄漏,如图1所示。

图1 几何模型

1.3 网格划分

快开结构整体采用8-node Solid185 单元,采用六面体扫掠划分生成非结构化网格,并细化法兰齿块接触面上的网格[5],以满足较高的精度,整个模型划分为 22494 个单元和 27618 个节点。

1.4 接触模型的建立

齿块啮合选用面-面接触,设置目标单元和接触单元类型,建立以釜盖法兰外齿面为接触面、釜体法兰内齿面为目标面的面-面接触对,设置接触摩擦系数为0.3。

1.5 边界加载及求解

对模型两侧及釜盖切面施加对称位移约束[6],对釜体底端切面施加轴向位移约束,见图2。

根据快开结构的真实受力情况,产生的变形量与结构的几何尺寸相比较大,无法忽略结构在受力过程中的变形对结构刚度矩阵的影响,所以在加载结束后,定义大变形。

2 有限元强度分析

2.1 完全啮合状态

在完全啮合状况下,内压为1.6MPa的快开结构的变形情况和受力情况,分别如图3和图4所示。

图4 Von Mises等效应力云图

从图3中看出:蒸压釜在两处的变形较大,第一处在受到内部压力的影响最大的釜盖处,其值约为1.3μm;第二处在由结构的不连续导致的釜体与釜盖连接处。快开结构的变形量沿壁厚方向从内到外逐渐缩小,在齿块处的变形量最小。

图3 塑性变形云图

从图 4(a)中看出:齿块搭接部位存在高应力集中区,最大应力发生在齿块侧棱上,其他部位无明显的应力集中;如图 4(b)所示,釜盖的最大应力集中分布在法兰齿的齿根部,为 174.2MPa。如图 4(c)所示,釜体的最大应力集中分布在齿根处,为 240.3MPa。因此,蒸压釜的结构原因使法兰齿根部承受较大载荷,是齿块产生裂纹、折断甚至容器爆炸的最主要因素[7]。

2.2 周向错动状态

以完全啮合状态作为参照,将蒸压釜的釜盖按顺时针或者逆时针旋转一定角度使啮合齿面形成周向错动,周向错动量即是旋转角度与齿块的圆心角度(9°)的比值。因此将釜盖法兰顺向转动0.45°,则建立了周向错动量为5%的几何模型,如图5(a)所示。

图5 错动量5%的有限元模型

同理,错动量10%和20%也采用上述方法进行有限元模拟,结果汇总见表2。

表2 周向错动状态下的有限元分析结果

2.3 接触分析

啮合齿块之间相互挤压并产生摩擦,是典型的接触问题,所以需要进行有限元接触分析。接触面的应力分布见图6。接触应力分布图可以看出,错动状态下的应力分布与完全啮合状态规律类似,搭接面的接触应力最大,两侧靠边缘位置出现了应力集中。错动量为5%、10%、20%时分别对应的最大接触应力为219.3MPa、239.4MPa、345.7MPa,由此也说明啮合齿块的周向错动量越大,接触面的应力就越大。

图6 接触应力分布图

2.4 应力线性化分析

为对齿块根部出现疲劳裂纹做出更加详细的应力分析,将结构的各个危险截面上的应力按照应力强度评定路径进行应力线性化处理。按照第四强度理论,由线性化路径选择的基本原则[8],各选取啮合齿块周围的横向和纵向路径,这四条路径所代表的横截面即是在强度计算中的危险横截面,如图7所示。

图7 危险路径图

线性化评定结果如表3所示,根据JB4732-1995和GB150中的第四强度理论,对设计压力下各路径的应力强度进行力学评定[9]。

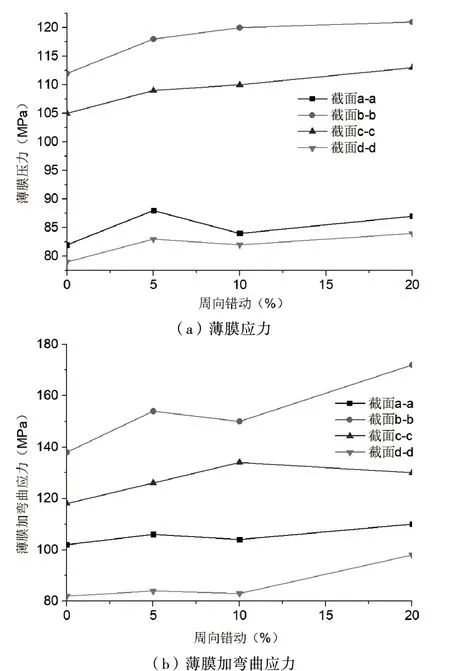

将表3的所示结果绘成图8,更直观地表示薄膜应力和薄膜加弯曲应力的变化趋势。

表3 危险截面应力表

图8显示,随着周向错动量的不断増大,危险截面各项应力都随之增大。这是由于实际受力面积缩小,而承受的载荷(内压)是不变的,因此应力结果増大。此外,随着错动量增大,截面b_b和截面d_d的应力呈现先增加后减小的变化趋势,在周向错动量为7%取得应力极值。在工程实践中,周向错动量应避免过大,如果无法避免,合理的错动范围应在5%~8%。

图8 周向错动危险截面应力变化图

3 结语

通过对齿啮式快开结构的有限元接触分析和线性化分析,得到以下结论:

(1)在内压载荷下,齿啮式快开结构最大变形发生在球冠封头处,齿块处的变形量不大。查看模型的VonMises应力,釜盖齿根处的应力集中非常明显,其他部位应力分布较为均匀。随着内压升高,接触面应力值均呈线性增长。按照强度评定,危险截面的第二主应力与内压呈正向增长。在设计压力1.6MPa的载荷条件下,齿啮式快开结构未达到材料的强度极限。但当压力超过3MPa时,釜盖法兰先到达屈服极限,同时产生过度塑性变形,使容器密封失效。

(2)对齿啮式快开结构周向错动(0%、5%、10%、20%)进行模拟,同样选取齿根处的4条路径为危险路径进行线性化分析,结果表明:釜体齿根处以及釜盖齿根处的应力值随周向错动增加呈增长趋势,周向错动引起封头的变形增加,严重时引起结构的塑性变形,因此允许的周向错动量应在5%~8%。