HAZOP分析和LOPA-SIL定级在甲醇合成单元中的应用

2021-11-03王佰亚华陆工程科技有限责任公司西安710065

李 阳 王佰亚 葛 阳 华陆工程科技有限责任公司 西安 710065

甲醇作为一种重要的化工原料,广泛应用于各种产品领域,对工业发展有极其重要的意义。甲醇合成是典型的复合气-固相催化反应过程,生产过程中存在易燃、易爆、高温、中压、有毒、窒息等危险有害因素,属重点监管的危险化工工艺,在装置中存在多处重大危险源,一旦发生安全事故将造成严重损失。随着目前甲醇合成装置规模的不断扩大及安全生产要求的不断提高,生产企业对甲醇合成装置的工艺控制和优化有迫切需求。因此,有必要对于甲醇合成装置的危险与可操作性及安全仪表配置进行深入分析,即进行HAZOP分析和SIL定级,审查装置是否满足相关规定与风险标准,安全设施是否可以有效控制风险,可操作性是否满足需求等,以提高装置的本质安全水平。

1 HAZOP分析和SIL定级方法简介

1.1 HAZOP分析

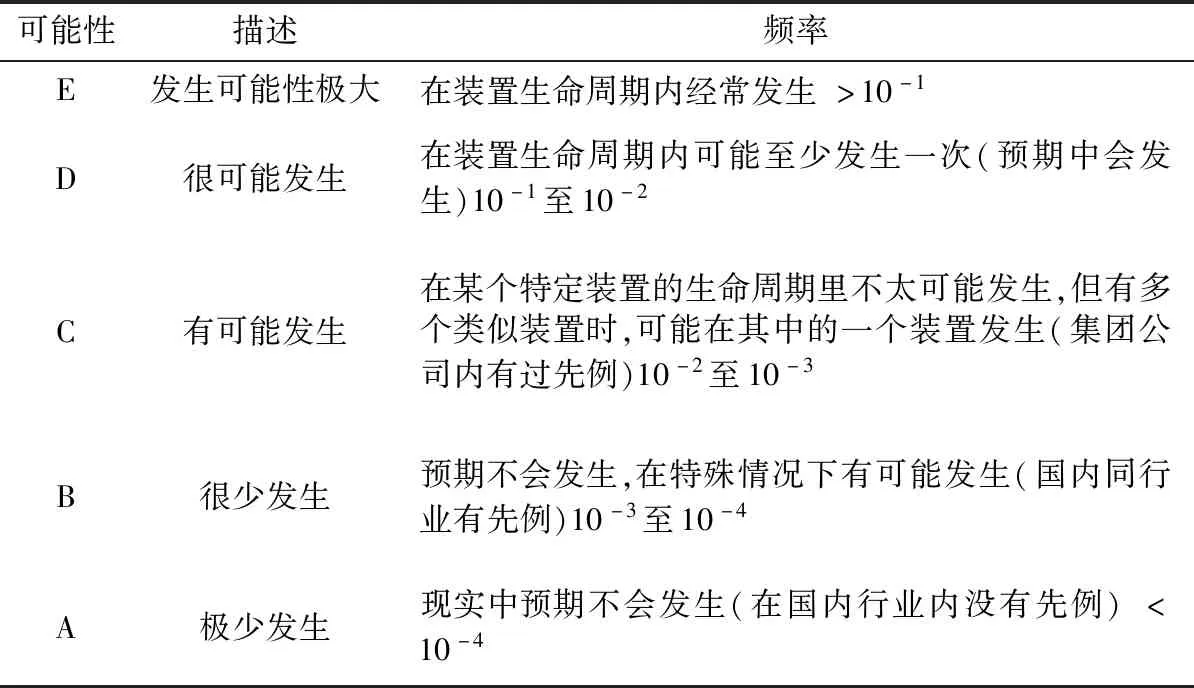

HAZOP(危险和可操作性)分析是安全评价的方法之一,它是通过一组参数(如压力、温度、流量、液位等)与引导词(如大、小、无、反向、异常等)组成有意义的偏差,系统地辨识装置设计可能存在的导致安全或操作问题的设计缺陷,评估是否需要进一步的安全措施。HAZOP分析主要步骤为:① 根据P&ID,将工艺系统划分为若干节点;② 小组成员根据事先确定的表1所示偏差矩阵,组成有意义的偏差,辨识产生偏差的原因并预计潜在的后果影响;③ 辨识已有的安全保护措施;④ 评价风险的严重性、可能性;⑤ 如果认为安全保护措施不足,进一步提出建议防护措施及落实方案。重复以上分析步骤,直到所有的偏差都应用和经过讨论,一个节点的分析就完成。依此类推,继续分析下一个节点,直到所有节点都被分析完为止[1][2]。

表1 偏差矩阵表

1.2 LOPA-SIL定级

SIL(Safety Integrity Level,安全完整性等级)即确定安全仪表系统(SIS)功能的安全完整性等级,评估安全仪表功能和其他保护层达到规定安全功能的可能性,是安全仪表系统安全性能的衡量标准。SIL定级的方法主要有矩阵法、矫正风险图法、LOPA(保护层) 分析法。LOPA分析是在定性分析的基础上,确定已发现事故场景的危险程度,半定量计算危害发生的概率,分析已有保护层的保护能力及失效概率,推算出需要补充的保护层等级,一定程度上可弥补HAZOP分析的不足。

LOPA-SIL定级工作基于HAZOP分析结果、设计资料、运行记录、泄压阀设计、MSDS(化学品安全技术说明书)等,逐一展开以下工作:① 利用HAZOP分析结果将可能发生的严重事故作为事故场景;② 根据后果严重程度划分标准,确定当前事故场景的后果等级;③ 确定初始事件发生频率及条件修正,列举所有独立保护层措施,确定事故发生风险等级;④ 根据剩余风险等级,提出切实可行的安全措施,直至达到可承受的风险等级范围[3]。

2 安全评价标准

2.1 风险矩阵

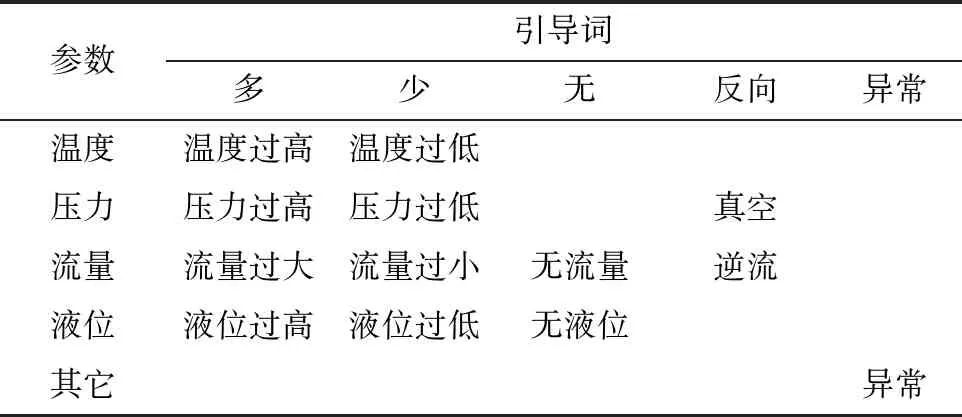

本文以某工程甲醇合成装置为例,安全评价工作按照国家标准《危险与可操作性分析(HAZOP分析)应用导则》(AQ/T3049-2013)进行,并参照建设单位风险可承受标准,确定以下风险标准,见图1。

图1 风险矩阵图

如图1所示,“E”区域为重特大风险区域,“H”区域为较大风险区域。在这两个区域,除非特殊情况,风险是不可接受的。“M”区域为一般风险区域,在这个区域内,必须满足以下条件之一时,风险才是可允许的:① 在当前的技术条件下,进一步降低风险不可行;② 降低风险所需的成本远远大于降低风险所获得的收益。“L”区域为可接受风险区域,在该区域,剩余风险水平可忽略,一般不要求进一步采取措施降低风险[3]。

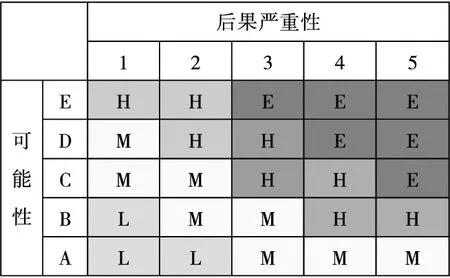

2.2 风险概率分级表

该装置分析工作选用的风险概率分级表见表2[4]。

表2 风险概率分级表

2.3 事故后果严重程度分级表

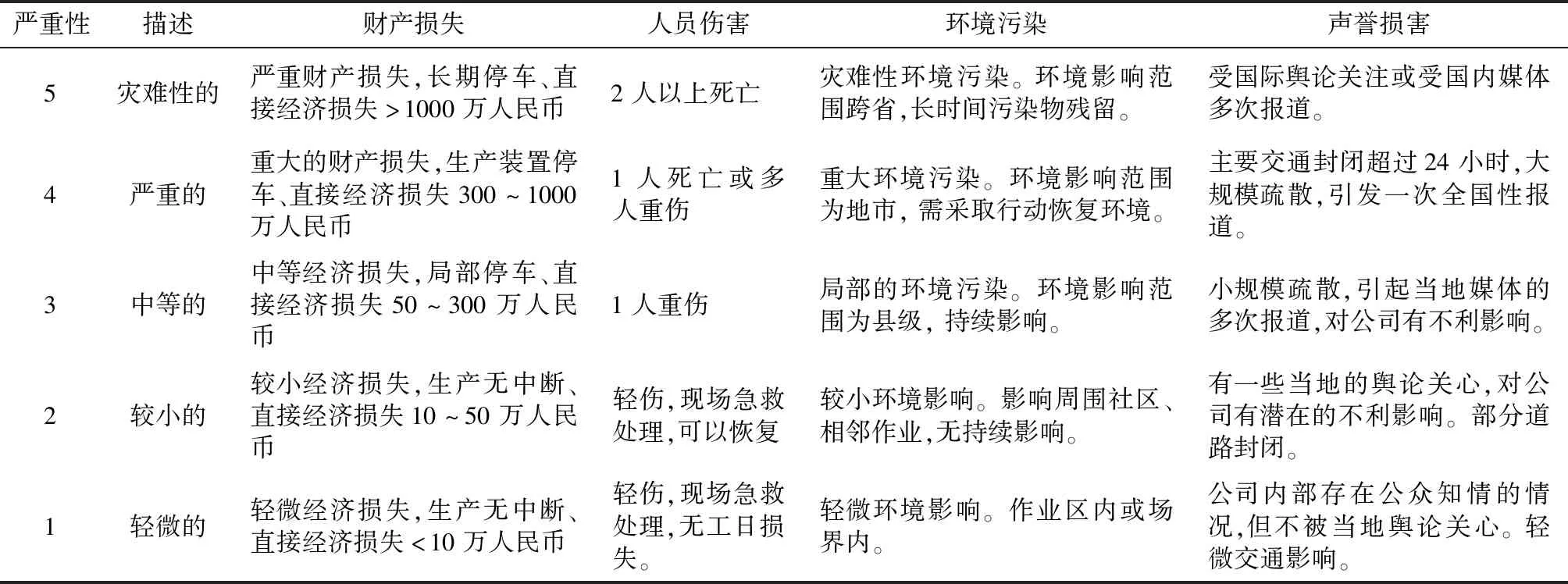

该装置分析选用的事故后果严重程度分级表见表3[5]。

表3 事故后果严重程度分级表

3 甲醇合成单元的HAZOP分析

3.1 工艺流程说明

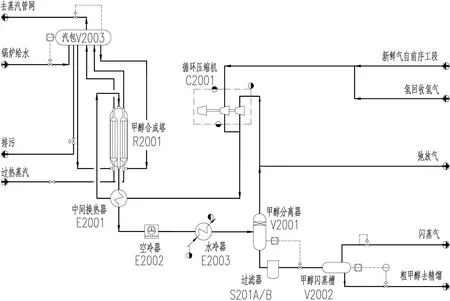

工业上采用CO、CO2加压催化氢化法合成甲醇,典型的流程包括原料气制备和净化、甲醇合成、粗甲醇精馏等工序,本文针对某项目甲醇装置的甲醇合成单元进行分析。该甲醇合成单元工艺流程见图2。

图2 甲醇合成单元工艺流程图

如图2所示,来自前序工段的新鲜气与氢回收装置来的富氢气混合后,经循环压缩机压缩段压缩后,再与循环压缩机循环段出口的循环气混合,经中间换热器壳程预热,进入甲醇合成塔,在管间触媒层进行甲醇合成反应。甲醇合成塔内的催化剂床层反应热使管束中水汽混合物产生相变,水/汽混合物通过上升管汇聚到汽包将蒸汽闪蒸而出,实现反应移热。水在汽包中沿下降管从合成塔底部再次进入甲醇合成塔的管束,实现水汽自然循环,所需中压除氧水从汽包补入。反应后的出塔合成气通过中间换热器管程,将热量传递给未反应气体来提高未反应气入塔温度;再经空冷器、水冷器进一步降温,进甲醇分离器分离甲醇;分离后的粗甲醇减压进入闪蒸槽,解析出溶解气体后送界外;甲醇闪蒸槽出来的闪蒸气(解析气)送至界外;分离后的循环气体小部分放空,大部分经循环压缩机循环段提压后和压缩机压缩段来的补充气混合,之后进入中间换热器预热,如此循环。

3.2 分析节点划分

结合工艺流程特点,将甲醇合成单元划分为5个节点,HAZOP分析节点划分信息见表4。

表4 HAZOP分析节点划分

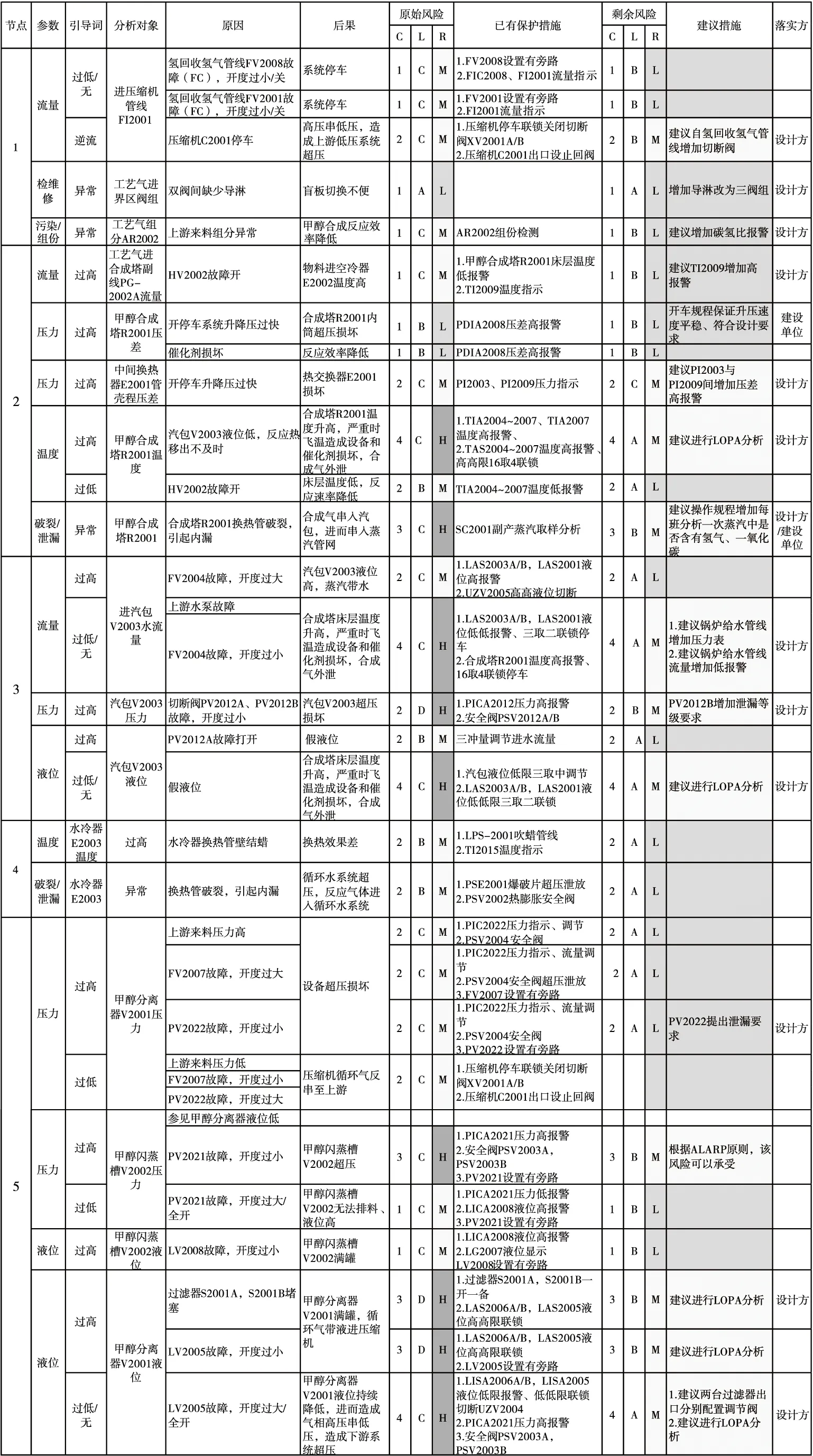

3.3 HAZOP分析记录(部分)及建议措施

该装置HAZOP分析结果的汇总(部分)及建议措施详见表5。

表5 HAZOP分析汇总表(部分)

通过以上对该甲醇合成单元的HAZOP分析可知,该装置整体风险处于安全可控范围,其中甲醇合成塔温度、汽包液位、甲醇分离器液位是工艺操作的关键控制点,需进一步通过LOPA分析设计相应安全仪表等级的安全联锁系统;同时,本次分析选取建设单位风险矩阵风险概率分级最低为L<10-4,对部分偏差进行HAZOP分析后,存在风险矩阵“穿透”问题,导致部分风险无法进一步降至低风险(L)区间,经与建设单位沟通,根据ALARP原则接受本次分析中的部分一般风险(M)。

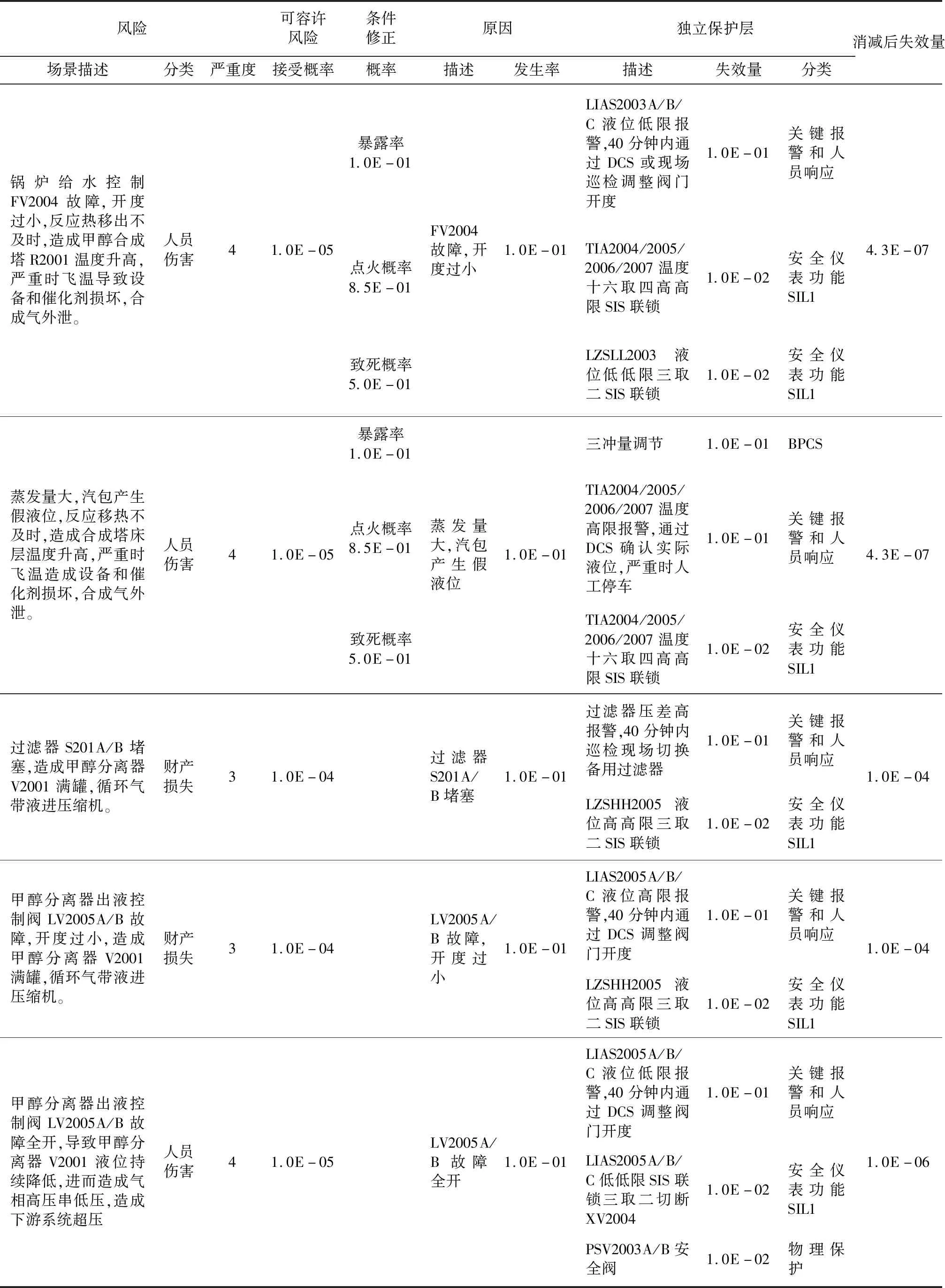

4 甲醇合成单元的LOPA-SIL定级

本次SIL定级根据分析范围内装置的复杂程度、风险特性以及SIL定级分析小组的经验,确定使用保护层分析(LOPA)法。LOPA分析依托于该装置的HAZOP分析结果,对该装置的具体分析中,事故场景的后果严重性等级来源于HAZOP分析结果;初始事件的发生频率、独立保护层的失效频率采用《保护层分析(LOPA)方法应用导则》AQ/T3054-2015附录E中推荐的失效数据。最终定级结果汇总见表6。

表6 LOPA-SIL定级汇总表

5 结语

(1)本文对甲醇合成单元进行HAZOP分析,侧重于甲醇合成单元工艺设计的完善或提出进一步分析研究的建议。本次分析共记录节点5个,涉及9张管道仪表流程图(P&ID)及相关的设备图、仪表数据表、安全阀数据表等,共分析122项偏差(其中温度28项,压力31项,流量45项,液位14项,其他4项),提出由设计单位、建设单位答复和落实的建议措施18项,发现少数较大风险,所提出的相关建议措施均被采纳,建议措施落实后,剩余风险均可降低至更低水平。

(2)甲醇合成单元通过DCS控制实现对整个系统的集中监控,当操作条件不正常时,可自动调节并报警;同时,通过SIL定级,针对甲醇合成塔温度、汽包液位、甲醇分离器液位、过滤器进出口压差等关键控制点,设计具有相应安全仪表等级的安全联锁系统,保证在事故工况下,实现自动控制,使整个装置安全停车,并保证所有调节阀在仪表空气系统故障时均处于安全位置。

(3)本文采用HAZOP分析和LOPA-SIL定级定性和半定量结合的方法对甲醇合成单元进行安全评价。首先采用HAZOP分析方法对分析对象进行定性分析,提出相应的安全建议措施,同时筛选出后果严重性等级高的场景进行LOPA分析,然后结合HAZOP分析中确定的初始事件及独立保护层进行风险概率计算,最终确定SIL等级,从而完成工艺装置的风险决策,这种分析思路可以在其它工艺装置的安全分析和评估中推广使用。

(4) HAZOP分析和SIL定级的结论不仅可以帮助客户更好地了解所分析的工艺系统的风险,为客户的安全投入决策提供依据,还有助于客户完善操作手册,制定操作规程,帮助操作人员更好地理解工艺、了解风险,极大提升工作和学习效率;同时,可转化为运行和开停车检修时的工艺隐患排查标准,作业人员可以预先知道相关工艺偏差发生后可能带来的事故后果,减少因操作人员知识不足造成的误操作,有效避免事故发生和恶化,提高工艺装置的整体安全水平。