1050MW超超临界燃煤发电机组电除尘器烟尘排放偏高运行分析

2021-11-03姚喜亮常银虎叶瑞平汪勇建国能神福石狮发电有限公司泉州362700

姚喜亮 常银虎 叶瑞平 汪勇建 国能神福(石狮)发电有限公司 泉州 362700

1 福建省某百万千瓦3号燃煤发电机组电除尘概况

福建省某百万千瓦3号燃煤发电机组电除尘型号为2BEH730/3-5S型三室五电场卧式静电除尘器,包括除尘器本体系统和电气系统两大部分。本体系统主要由钢支架、壳体、灰斗、阳极系统、阴极系统、进口喇叭、出口喇叭、高压进线、楼梯走道、顶部起吊系统、集中排水等组成。电气系统包括高压静电除尘用整流设备、低压集控系统、电磁振打微机控制器、辅助设备(IPC智能电除尘器控制系统)。每套除灰系统配置双列三室五电场静电除尘器,每台锅炉配两台静电除尘器,除尘器设计效率≥99.84%,校核效率1≥99.77%,校核效率2≥99.92%,且出口含尘浓度≤30mg/Nm3(标态6%O2)。该公司两台百万千瓦机组分别于2015年3月、4月投产,至今已运营6年,除计划性等级检修外,两台机组除尘器未进行专项大修。

根据《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测系统技术要求及检测方法》HJ 76-2017中5.4.1.8的要求,采用抽取式测量方案的颗粒物CEMS,采样装置应具备自动跟踪烟气流速变化、调节采样流量的等速跟踪采样功能。该发电公司利用机组等级检修机会分别于2020年11月15日、2020年12月21日完成对两台机组等速取样烟尘仪装置的改造工作。等速取样改造后,净烟气烟尘排放精度和线性均得到有效提升,更加科学、准确地反映电除尘的运行情况。

2 存在问题及原因分析

2.1 厘清烟尘波峰“产地”

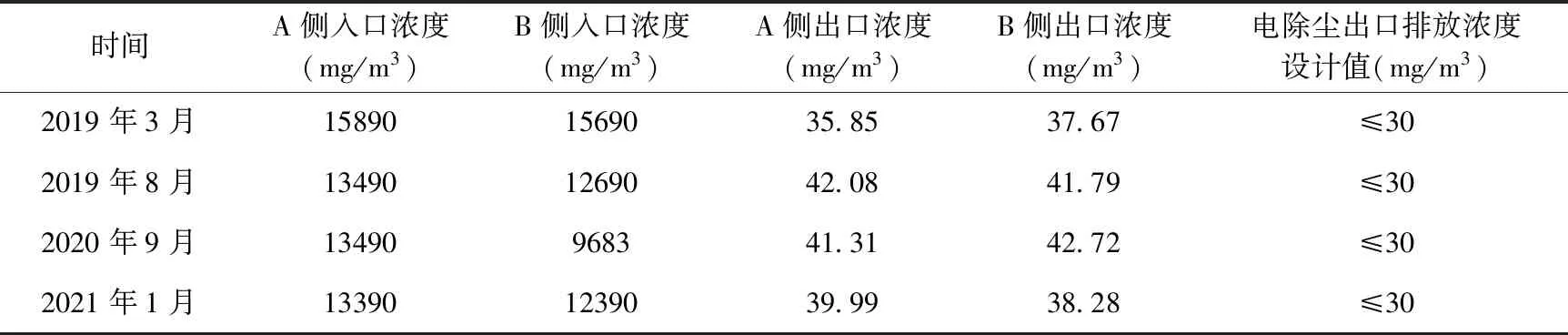

3号电除尘出口烟尘排放情况对比见表1。从监测数据来看,3号电除尘收尘效率有所下降,3号脱硫系统超低排放改造后脱硫系统设计除尘效率≥83.3%,按当前电除尘出口烟尘排放值计算,3号脱硫净烟气烟尘排放小时均值≤6.68mg/m3。本次CEMS等速取样改造后,百万工况下3号脱硫净烟气烟尘排放小时数据均值≈7mg/m3(折算前),基本符合当前状况。

表1 3号电除尘出口烟尘排放情况对比

3号脱硫净烟气出口烟尘排放值周期性波动,最大峰值>25mg/m3,限值10mg/m3。从福建电科院对3号电除尘开展的效率监测试验来看,基本确定3号电除尘效率下降导致烟尘排放值上升,虽然烟尘排放有所上升,但从CEMS在线监测数据来看,脱硫净烟气出口烟尘排放值<8mg/m3,因此通过对燃煤灰分进行管控,可保障烟尘排放不超限,1月份全月发电运行部通过煤种掺配试验并结合烟尘排放小时均值数据规律,得出百万工况下燃煤收到基灰分加权平均值≤12.09%时,净烟气烟尘排放小时均值<7mg/m3,五分钟数据<9mg/m3(见图1)。

图1 3号净烟气烟尘排放值同燃煤灰分的关系

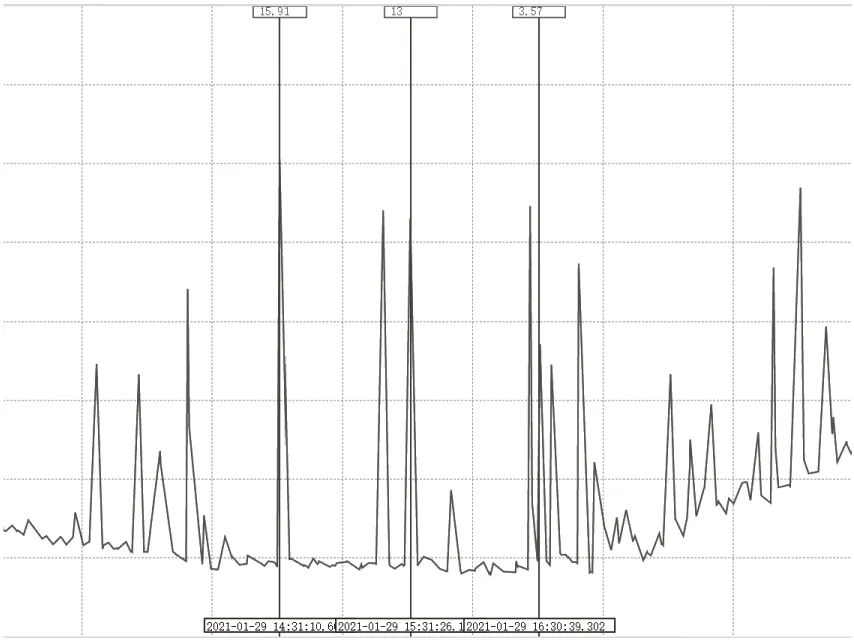

通过燃煤掺配管理,3号净烟气烟尘排放得到有效管控,但监盘发现3号脱硫净烟气出口烟尘排放值周期性波动,最大峰值>25mg/m3,持续时间5~20秒后回降至正常值,如该波峰被CEMS五分钟数据采集到,则该时段烟尘排放小时均值数据势必会整体上升,烟尘小时均值数据仍有超限风险。为查清该波峰出现机理,发电运行部做了如下试验分析:调取烟尘排放峰值曲线,发现该波峰出现的周期呈现很强的规律性,约90分钟波动一次,由此规律第一时间联想到电除尘尾电场振打周期也是90分钟,因此分析电除尘尾电场振打时产生的团聚扬尘可能是导致烟尘排放波峰的原因。经调取运行曲线比对分析发现,电除尘尾电场振打时间与烟尘排放峰值时间完全吻合,由此分析出电除尘尾电场振打时电除尘阳极板积灰过多产生的团聚扬尘过大,侧面反映出电除尘尾电场振打周期设置过长,阳极板收集的烟尘没有及时振打清灰,因此对电除尘尾电场振打周期进行了调整,由90分钟缩短至60分钟并观察运行(见图2、图3)。

图2 尾电场振打周期调整前烟尘波峰曲线

图3 尾电场振打周期调整后烟尘波峰曲线

通过对尾电场振打周期的调整前后对比发现,将尾电场振打周期缩短至60分钟后,烟尘峰值最高由调整前16.36mg/m3降低至调整后15.91mg/m3,但效果仍不理想;且由于尾电场振打周期缩短,导致单位时间内烟尘波峰数量增加1.5倍,烟尘排放峰值被CEMS采集到的概率增加,故单纯调整尾电场振打周期的方法行不通。调整尾电场振打周期方案实施后,烟尘排放峰值大的问题虽然没有得到有效解决,但从中找到了解决问题的基本思路和研究方向,即找到波峰产生的原因,采取“排除法”式攻关,找到问题主要“症结”所在,然后再采取“对症下药,靶向治疗”的方式进行精细调整,最终解决问题。按照这个思路,对烟尘波动曲线再次进行详细分析研判,摸清烟尘排放每个大、小波峰产生的原因,制定管控措施。为此,发电运行部专业人员对照厂家提供的电除尘设备说明书及相关图纸,对电除尘振打PLC控制原理、就地IPC控制原理、电除尘振打结构、电控系统原理进行再研究后,决定采取关闭尾电场所有振打,然后逐一投入的方式确定每个波峰的“产地”。操作过程如下。

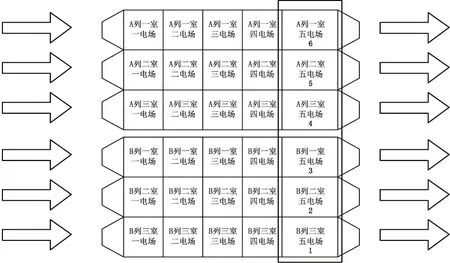

(1)同时关闭A列一室五电场、A列二室五电场、A列三室五电场、B列一室五电场、B列二室五电场、B列三室五电场(见图4最右侧框内区域)。

图4 3号电除尘整体构造俯视图

(2)依次投运B列三室五电场、B列二室五电场、B列一室五电场、A列三室五电场、A列二室五电场、A列一室五电场(见图5小标序号)。

图5 3号电除尘整体构造俯视图

2.2 诱发烟尘波峰原因分析

依次投运3号电除尘五电场各室时烟尘波动情况见图6。

从图6曲线分析,3号电除尘B列五电场各室在振打过程中产生的扬尘均较小,在6mg/m3以内;而A列五电场各室在振打过程中产生的扬尘呈现逐级上升的趋势,其中A列一室五电场振打波峰最大,达到23mg/m3。由此分析,导致3号净烟尘出现周期性波峰主要原因为3号电除尘A列五电场振打产生的团聚扬尘。进一步分析其实质性因素,可能为进入电除尘A、B侧烟气量不均等,A侧进烟气量大于B侧进烟气量,导致A侧五电场阳极板积灰程度较B侧严重;同时A侧烟气流速高,将A侧五电场振打产生的团聚状烟尘携入脱硫系统,进而导致烟尘大幅波动。为了验证进入电除尘A、B侧烟气量不均的问题,调取输灰系统输灰时间曲线,发现3号电除尘A列二电场输灰时长明显大于B列二电场输灰时长(见表2),说明3号电除尘A列收尘量大,进入电除尘A列的烟气量偏多。

表2 3号电除尘二电场A、B列输灰时长

图6 依次投运3号电除尘五电场各室时烟尘波动情况

为进一步佐证上述结论,专业人员主动对接福建电科院技术人员索要1月份电除尘监测数据,数据结果见图7。

图7 3号电除尘各室风量分布情况

图7数据结果显示,3号电除尘A列烟气量明显大于B列,且A列一室五电场烟气量最大,达到645410m3/h,较A列三室五电场进烟气量偏差222215m3/h,这也充分说明了A列一室五电场振打波峰最大的原因。

3 运行优化调整

找到3号电除尘出口烟尘波峰产生的原因后,即可 “对症下药”,对3号电除尘A列一、二、三室五电场振打周期及振打间隔进行优化,见表3。

表3 3号电除尘振打周期、振打间隔优化情况

根据A列电除尘各室收尘量(进烟气量)大小,对振打周期进行相应优化,减小振打周期,避免收尘量大的电场出现严重积灰情况;对72台振打器振打间隔进行优化,将A列一、二、三室五电场振打器工作时间由原来的24秒分别调整为120秒、72秒、48秒(以A列一室五电场为例说明:每台振打器对应电除尘内部三块阳极板,每室五电场共有阳极板72块,调整前将这72块阳极板振打完毕的时间是24秒,调整后将这72块阳极板振打完毕的时间延长至120秒,也就是让振打器工作节奏“慢下来”,避免由于振打速度过快而产生的烟尘团聚现象)。因B列电除尘出口烟尘波峰相对较小,本次未对B列电除尘做调整变更,运行优化调整后烟尘排放曲线对比见图8。

图8 3号电除尘运行优化调整前后烟尘波峰比对

运行优化后,3号净烟气烟尘排放波峰明显趋缓,满负荷时净烟气烟尘波峰基本在10mg/m3以内,效果明显。

4 运行管理提示

(1)针对3号电除尘A、B侧烟气分布不均的问题,应从锅炉风量流场、电除尘入口烟气均布挡板两个方面进行检查,并在修后做电除尘烟气流场均布试验确保其均布系数合格。

(2)电除尘日常维护需进一步加强,从本次3号电除尘监测数据来看,其A、B侧漏风系数均偏大(A侧2.17%,B侧3.14%,设计<2%),建议根据检修计划进行治理。

(3)电除尘顶部振打器日常维护需要加强,试验期间发现每台振打器在相同相角下的振打高度均不一致,振打高度不一致或标准不一会直接影响振打强度,同时也会误导运行人员导致运行分析异常判断,建议按相关技术规范进行定期校核。

(4)机组长时间满负荷运行,净烟气烟尘排放在7mg/m3上下波动时,为降低烟尘排放超限风险,可临时停运A列一室五电场振打运行,待降负荷后净烟气烟尘排放<7mg/m3时恢复A列一室五电场振打运行。

5 结语

本文通过运行分析、对比验证等方法查明了导致燃煤电厂电除尘出口烟尘排放偏高的主要原因,为电除尘通流部分烟气分布不均,并通过采取针对性运行管控措施将电除尘器出口烟尘排放值降低在限值范围内。本文提供的案例及解决问题思路对解决大型燃煤电厂电除尘出口烟尘排放偏高问题具有借鉴意义。