浅谈大型塔设备吊装

2021-11-03华陆工程科技有限责任公司西安710065

丁 然 华陆工程科技有限责任公司 西安 710065

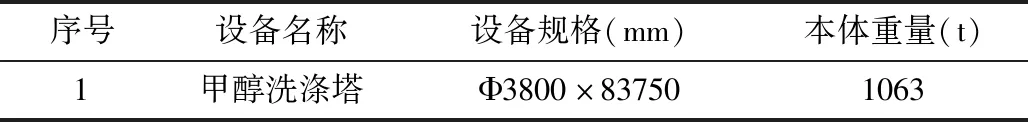

本文以某70万t/a煤制烯烃项目净化装置的甲醇洗涤塔吊装为例,进行大型塔器吊装过程介绍。甲醇洗涤塔分五段在制造厂进行预制,预制完毕后运输至施工现场。甲醇洗涤塔在现场组对焊接后由2500t液压提升系统进行整体吊装,采用1600t履带式起重机进行抬尾配合。甲醇洗涤塔的规格、重量见表1。

表1 甲醇洗涤塔规格重量表

1 吊车吊装施工准备

1.1 吊装方式的确定

根据大型设备的结构形式、吊装参数以及结合实际的大型吊装设备的吊装能力和以往经验,确定吊装方法。

吊装一般分为分段吊装和整体吊装两种方式。其中,分段吊装对空间、起重设备起升能力要求不高,能够利用较简单的设备完成复杂的吊装任务,但存在工时长、操作复杂、安全隐患多、焊接质量难控制等缺点;而整体吊装能最大限度地保证设备组对和焊接的质量,技术操作简单,有利于安全施工,还能缩短工期。以往的整体吊装方式受到起重设备起吊能力的限制,但近年来液压顶升系统在实际操作中广泛应用,很好地解决了这个问题。

1.2 起重机确定

在选择起重机械时,要按起重机械的《起重性能表》选择满足要求且安全的起重设备。

1.3 吊索具的确定

选择吊索具首先是考虑吊耳的形式,吊耳的结构形式和起吊能力由设计方来确定,然后再根据大型设备的实际尺寸来选择吊具。

吊耳可分为:顶部板式吊耳、侧壁板式吊耳、管轴式吊耳三大类,其中,管轴式吊耳适用于较高或较重型立式设备的吊装,其结构合理、性能优异、使用方便,因此在化工工程建设中应用最为广泛。

1.4 行车及站位基础的确定

设备基础周围的吊装场地应提前进行平整夯实处理,并进行地基承载力检测,使其满足负载起重机的能力要求,这是行车及吊装安全的保证。

1.5 设备现场运输管理

大型设备至现场的运输需要安排专业人员予以管理控制。

1.6 吊装前现场安全检查及准备

吊装前,现场要停车检修,清理吊装障碍物,并准备好吊装机具;吊车进场时,根据设备要求进行施工机具的调试、站位,检查其它机具的运转是否良好,确定全部机具质量检验合格后方能投入使用;设置吊装警戒区,起重施工人员到位,吊装手续齐全;吊索捆绑仔细,特殊部位采用防磨措施,避免钢丝的损坏;保证吊装新设备及基础座浆块垫铁质量验收合格。

2 吊装方案

采用提升吊移抬送的工艺方法,即采用1套2500t液压提升系统作为主吊机械,并采用1台CC8800-1型1600t履带吊车作为抬尾吊车配合抬送设备尾部。

2.1 工艺措施

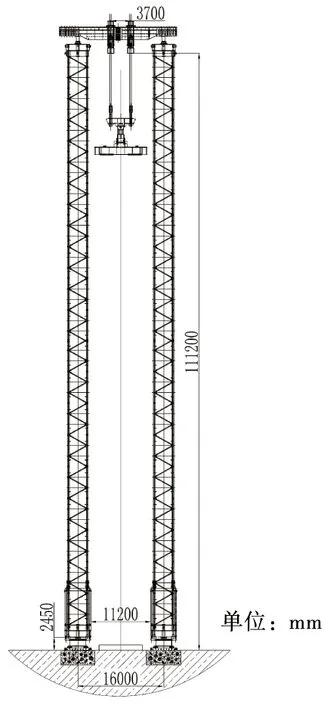

该套提升系统参数见图1。

图1 提升系统参数

提升系统底排中心连线与0°方向角度为顺时针30°;立柱间距为16000mm;立柱节数为18节;有效高度为111200mm;有效宽度为11200mm;吊装能力为2500t。

2.2 地基处理

地基处理分为以下两个部分:

(1)提升系统吊装站位处桅杆底座下的地基处理

采用换填法进行处理。处理方法为:将需要处理区域的表层土挖走(挖开深度1.9m,挖至灰土挤密桩顶标高),然后用毛石进行回填(粒径300mm~400mm),回填深度为1.21m。每回填0.5m用振捣压路机进行压实处理,每层碾压4遍以上,每遍轮痕重叠20%,最终轮痕深度小于10mm时开始回填上一层,按此方法回填深度1.21m。在距离表层埋置2500t专用路基箱,路基箱规格(10000×6000×690)mm。

(2)提升系统空载行走区域桅杆底座下的地基处理

采用换填法进行处理。处理方法为:将需要处理区域的表层土挖走(挖开深度0.5m),用振捣压路机(振捣力≥25t/m2)将基坑底部压实。然后铺设1600t路基箱板(规格7000mm×2300mm×440mm,单侧横向铺设3块),上部铺设60mm素土,按此方法回填至与装置地表平。抬尾吊车行走地基处理方法为将需要处理的表层土挖走(挖开深度1.9m,挖至灰土挤密桩顶标高),用振捣压路机(振捣力≥25t/m2)将基坑底部压实,然后用素土进行分层回填,每回填300mm用振捣压路机进行压实处理,每层碾压4遍以上,每遍轮痕重叠20%,最终轮痕深度小于10mm时开始回填上一层,按此方法回填至与装置地表齐平。

2.3 地下管线保护

在进行地管附近地基处理时应采用人工开挖,避免将地管防腐层破坏,靠近地管附近应采用人工夯实,切勿使用振捣压路机碾压。吊车经过时在上部铺设路基箱。

2.4 吊具

(1)主吊吊具:2500t门式液压提升系统悬挂一套1250t级旋转平衡梁,用Φ104mm~120mm的钢丝绳连接到设备主吊耳上,在吊耳和吊板之间涂抹黄油和石墨粉的混合物。吊板与吊耳之间的连接示意图,见图2。

图2 主吊吊具连接形式示意图

(2)抬尾索具:1600t吊车挂一对Φ114mm、套长18m、200t级的钢丝绳套(周长36m),配合2个300t卸扣连接到设备底部板式吊耳上(连接示意图见图5)。

2.5 主吊千斤顶及钢绞线配置

主吊千斤顶:650t级×4台;主吊钢绞线:Φ18-36根/台×4台。

2.6 牵索系统配置

牵索系统组成:牵索机构由Φ18mm的钢绞线、牵索千斤顶、锚点和控制系统组成。牵索千斤顶包括4台180t液压千斤顶和2台100t液压千斤顶,4台180t液压千斤顶放置在提升系统两侧立杆平面的正面,2台100t液压千斤顶放置在两侧。锚点为埋置式结构,共设置6个,与牵索千斤顶相连。控制系统设置在中控室,可以同时监控6台牵索液压千斤顶。

2.7 锚点平面布置(见图3)

图3 锚点平面布置图

锚点结构:埋置式锚点是在锚点处开挖长×宽×深度为(5×3×4.5)m的基坑,将2个规格为(1.2×1.2×4)m的混凝土块放置到基坑内,混凝土块上下叠加放置。

3 吊装过程

在1600t吊车起吊位置与设备中心之间用白灰打一条直线;将6个锚点的动力包开动,用经纬仪在互成90°方向观测提升系统立柱的垂直度,调整6个锚点的牵索,保证立柱垂直度在50mm以内;将主吊具和抬尾吊具连接好,主吊点加载至200t,抬尾吊点加载至100t,检查提升系统、1600t吊车、地基、吊具、设备吊耳和本体有无异常;断开鞍座和设备之间的连接,拆除所有架设,检查塔附属管线、劳动保护等与塔壁的连接点是否牢固;提升系统以每次200t的增量分步缓慢加载,直至设备头部被抬起,当设备头部离开鞍座约0.2m时提升系统停止提升。

1600t吊车缓慢起钩,当设备整体离开鞍座后,提升系统继续提升,将设备水平抬起,当设备离开鞍座约0.5m时,停止起升。

观测提升系统、1600t吊车、地基、吊具、设备吊耳和本体有无异常,如果一切正常则提升系统继续提升,在提升系统提升时主吊指挥在提升系统底排中心连线上观测提升系统钢绞线的偏斜度,指挥1600t吊车向前走车,保证钢绞线的偏斜量不超过1m(钢绞线的偏移量用经纬仪进行观测);当设备头部高度超过自提升框架时提升系统停止提升,将设备下的支撑吊走。

1600t吊车缓慢将设备底部放低,直至设备底部距离地面约0.5m,提升系统继续提升;在吊装过程中用挖掘机和吊车配合,沿1600t起吊位置与设备中心之间的白灰线铺设1600t履带吊车的路基箱;主千斤顶继续提升直至设备立直,下端超过基础上的螺栓高度;1600t吊车摘钩,提升系统将设备落低,将设备就位,完成吊装。

2500t门式液压提升系统每小时提升行程为8m/h,就位后设备主吊耳距离地面高度为76m,设备起吊时主吊耳距离地面约4m。则吊装用时约9h。

4 吊装计算

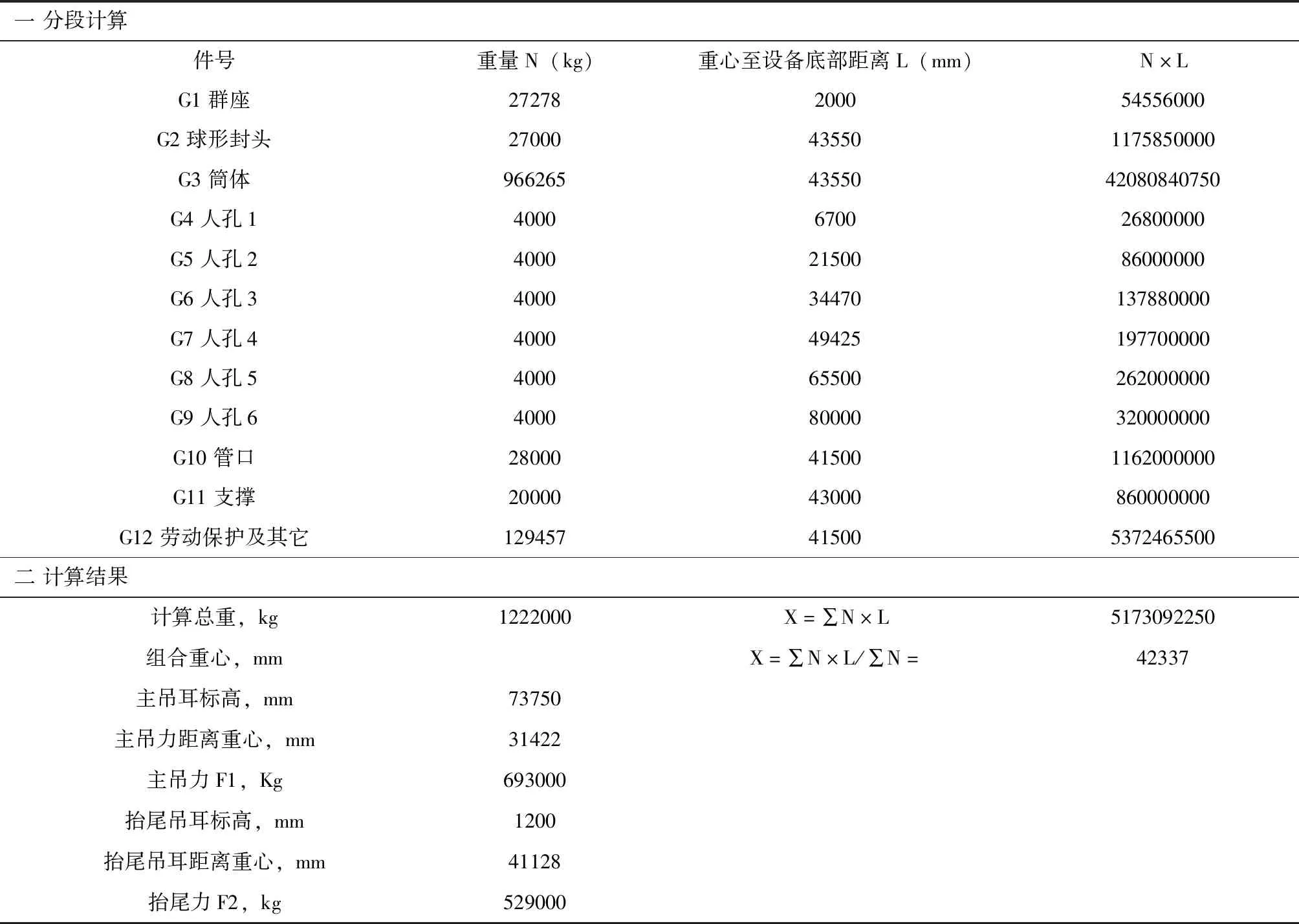

4.1 设备主吊力和抬尾力计算

设备重心、主吊力及抬尾力计算见表2。

表2 设备重心、主吊力及抬尾力计算

4.2 吊耳强度计算

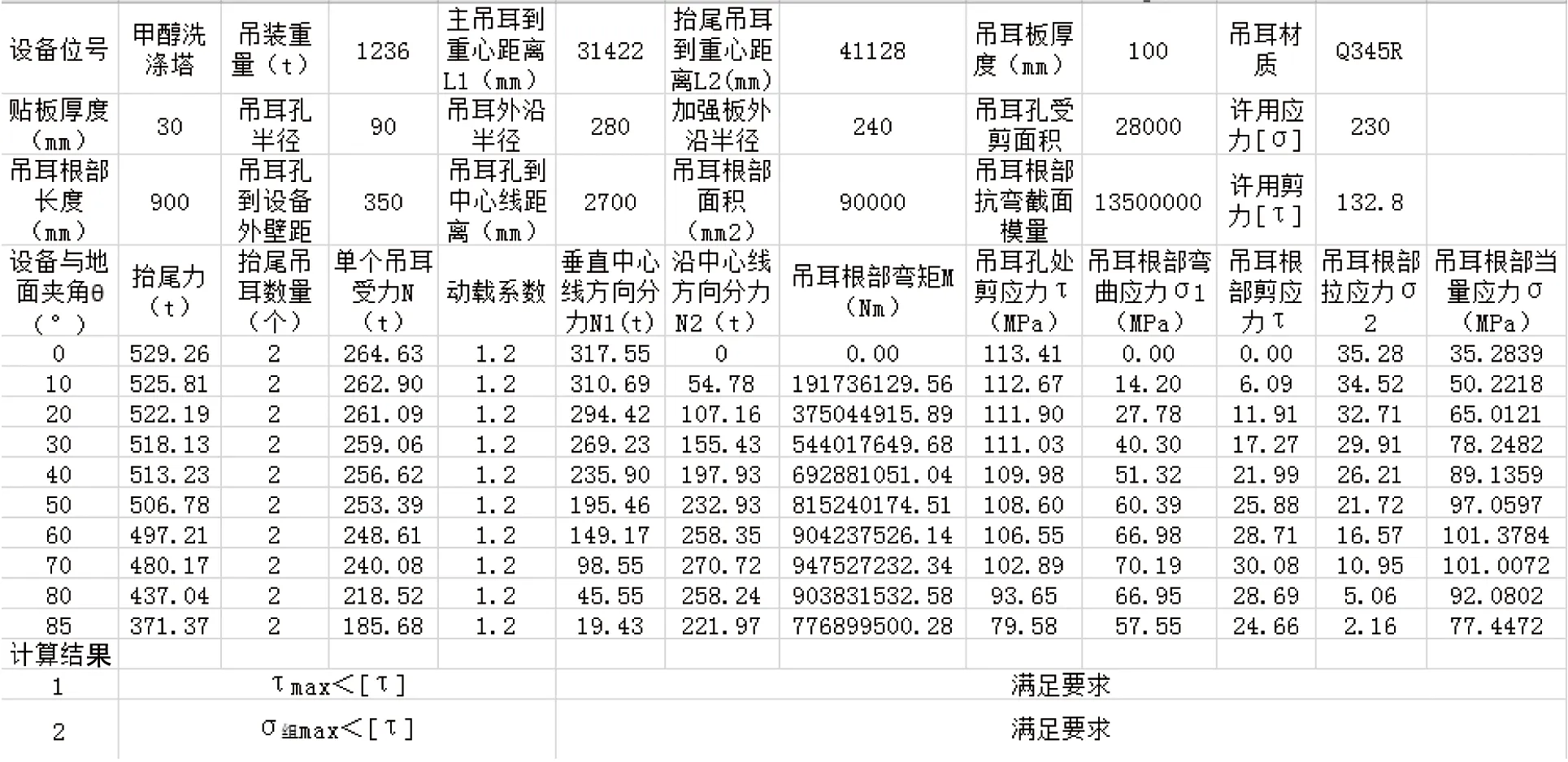

主吊吊耳:主吊耳设计为2个井字筋管轴式吊耳,吊耳方位75°/255°,吊耳中心线距离设备顶部法兰面10000mm,见图4。

图4 主吊耳示意图

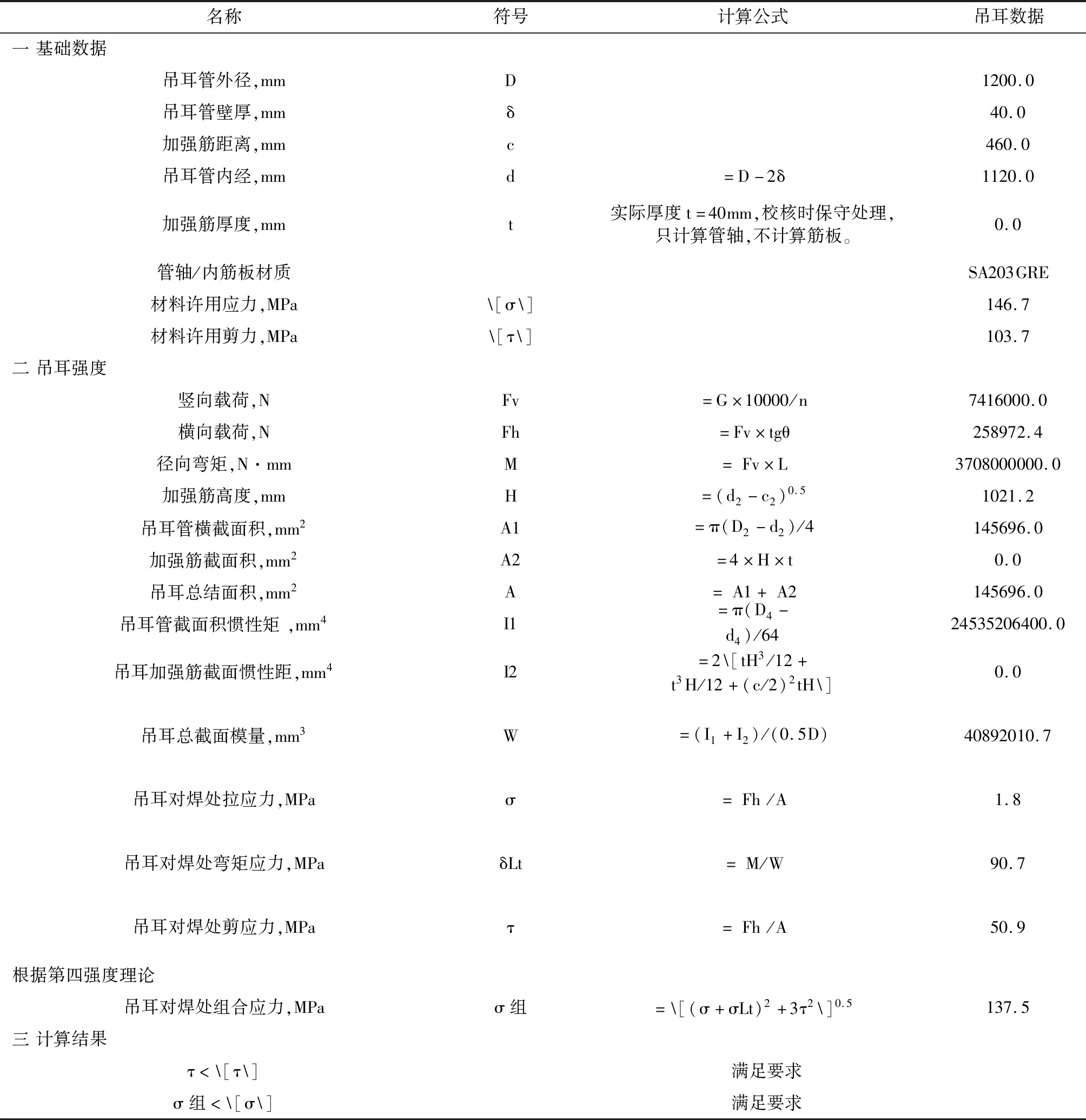

抬尾吊耳:抬尾吊耳为板式结构,尾部吊耳方位165°,见图5。

图5 抬尾吊耳示意图

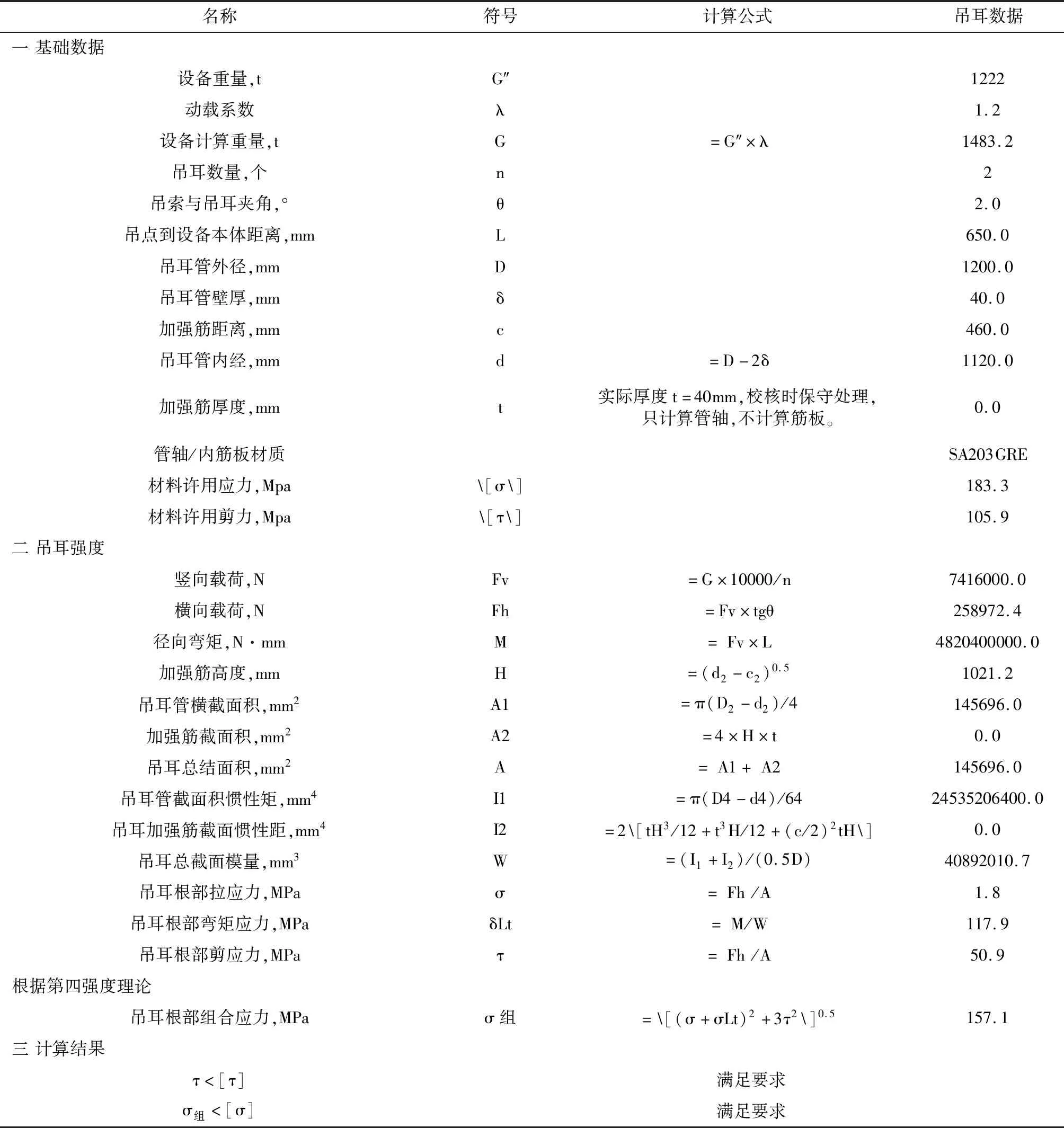

4.2.1 主吊吊耳根部强度计算

主吊耳根部强度计算见表3。

表3 主吊耳根部强度计算

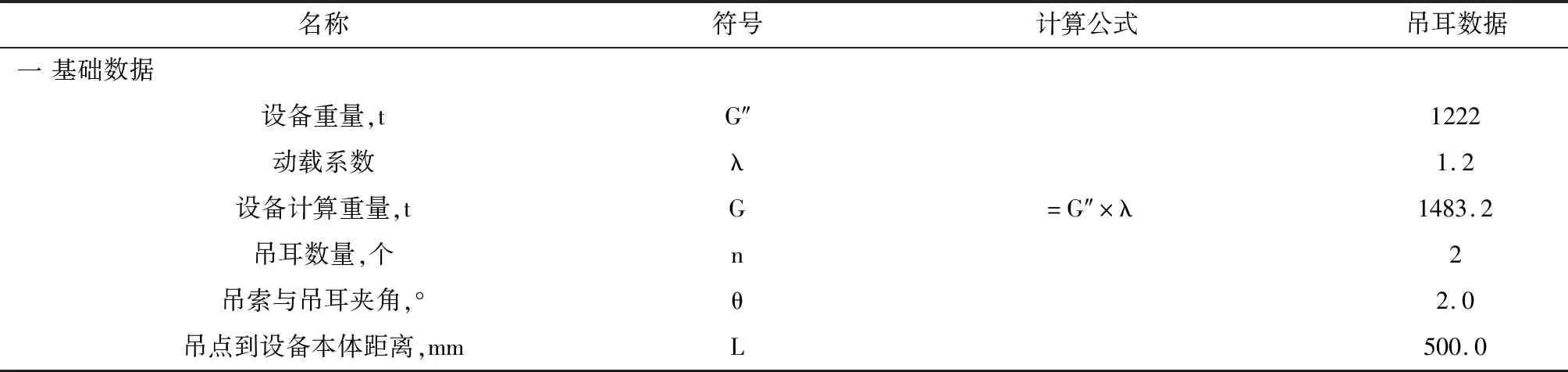

4.2.2 主吊吊耳对焊处强度计算

主吊耳焊接处强度计算见表4。

表4 主吊耳焊接处强度计算

名称符号计算公式吊耳数据一基础数据吊耳管外径,mmD1200.0吊耳管壁厚,mmδ40.0加强筋距离,mmc460.0吊耳管内经,mmd=D-2δ1120.0加强筋厚度,mmt实际厚度t=40mm,校核时保守处理,只计算管轴,不计算筋板。0.0管轴/内筋板材质SA203GRE材料许用应力,MPa[σ]146.7材料许用剪力,MPa[τ]103.7二吊耳强度竖向载荷,NFv=G×10000/n7416000.0横向载荷,NFh=Fv×tgθ258972.4径向弯矩,N·mmM=Fv×L3708000000.0加强筋高度,mmH=(d2-c2)0.51021.2吊耳管横截面积,mm2A1=π(D2-d2)/4145696.0加强筋截面积,mm2A2=4×H×t0.0吊耳总结面积,mm2A=A1+A2145696.0吊耳管截面积惯性矩,mm4I1=π(D4-d4)/6424535206400.0吊耳加强筋截面惯性距,mm4I2=2[tH3/12+t3H/12+(c/2)2tH]0.0吊耳总截面模量,mm3W=(I1+I2)/(0.5D)40892010.7吊耳对焊处拉应力,MPaσ=Fh/A1.8吊耳对焊处弯矩应力,MPaδLt=M/W90.7吊耳对焊处剪应力,MPaτ=Fh/A50.9根据第四强度理论吊耳对焊处组合应力,MPaσ组=[(σ+σLt)2+3τ2]0.5137.5三计算结果τ<[τ]满足要求σ组<[σ]满足要求

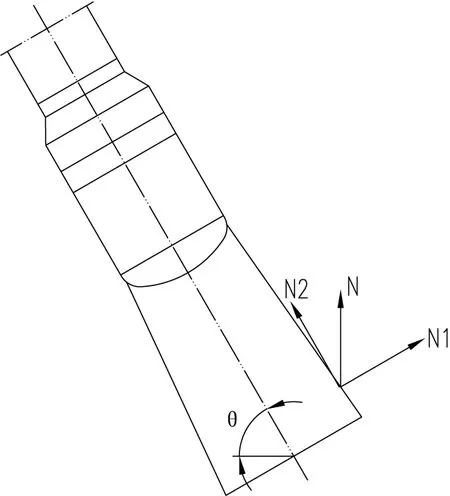

4.2.3 抬尾吊耳强度计算

抬尾吊耳材质为Q345R,许用应力为[σ] =230 MPa、[τ]=132.8 MPa起吊时吊耳孔受向上的剪力作用,当设备逐渐立直时抬尾力减小,即吊耳孔处受到的剪力减小。但吊儿根部开始受弯剪联合作用,剪力先增大后减小。吊耳孔受力处的剪应力如图6所示,计算公式为:

图6 尾部吊耳处剪应力示意图

τ=KF/A

式中,K为动载系数,取值1.2;F为剪力,对吊耳孔F=N/2,对吊耳根部F=N2=Nsinθ/2;A为受剪面积。

尾耳强度计算结果统计见图7。

图7 尾耳强度计算结果统计图

5 结语

本文以某70万t/a煤制烯烃项目的甲醇洗涤塔为例,介绍了大型设备的吊装过程。从多年的经验以及吊装后大型设备的性能来看,整体吊装的优越性十分突出,所以液压装顶升系统联合重型吊车进行的对大型设备、超大型设备的整体吊装是现在以及今后发展的方向。另外,需对设备的主吊耳及抬尾吊耳的受力进行计算,以保证大型设备在吊装过程中的安全进行。