某工程蒸压釜椭圆封头法兰的计算

2022-07-11杜四宏

杜四宏

(中国核电工程有限公司郑州分公司 河南 郑州 450052)

[关建词] 蒸压釜;法兰;应力分析

前言

某蒸压釜使用的法兰为齿啮式法兰,该法兰沿圆周方向分布有均匀布置的齿,这种齿与齿的啮合或者错开可以使蒸压釜的盖快速的开或者关。正因为这种原因,这种齿与齿的啮合或者错开法兰在蒸压釜中应用非常广泛。针对带平封头的齿啮式法兰,日本制定了《压力容器快速开关盖装置》标准,我国制定了平封头齿与齿的啮合的化工标准 ,但还没有凸形封头齿与齿的啮合的设计准则可以供选用[1]。这类法兰主要适用于0.81~6.38MPa之间的工作压力,200℃左右一般是它们的工作温度。

在正常工况下,蒸压釜的这种齿与齿的啮合法兰在啮合面上的应力状况是非常复杂的。本文对某蒸压釜通过适用CONTACT单元对蒸压釜齿与齿的啮合法兰进行应力计算,并在此基础上对这种法兰进行了强度评定。理论与实践证明:按该方法设计的蒸压釜法兰能够满足规范中规定的强度要求,并能大大减低制造成本。

1 蒸压釜上、下法兰有限元模型

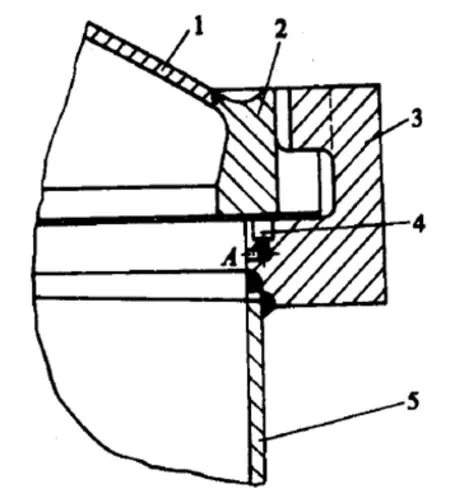

某蒸压釜的结构由球冠形封头、釜盖上、下啮合齿法兰、釜体等组成。该蒸压釜釜盖上法兰上均匀分布有40个齿,蒸压釜釜体下法兰上也均匀分布40个齿,蒸压釜正常工作时,这40个齿是相互啮合的。蒸压釜釜盖上法兰与蒸压釜釜体下法兰的结构如图1所示。

图1 某蒸压釜齿啮法兰

1.1 蒸压釜设计参数

该蒸压釜的釜体与其封头的材料使用的是20R钢板;该蒸压釜上法兰与下法兰使用的材料为16MnII锻件。该蒸压釜的设计压力1.6MPa,它的内直径为2180mm;设计寿命为105次;设计温度160℃;该釜内的介质为水蒸汽。

依据标准中的规定,20R钢板和16MnII锻件在工作温度下的许用应力分别为132MPa和147MPa。材料的许用应力副为138MPa。

1.2 蒸压釜上、下法兰的有限元模型

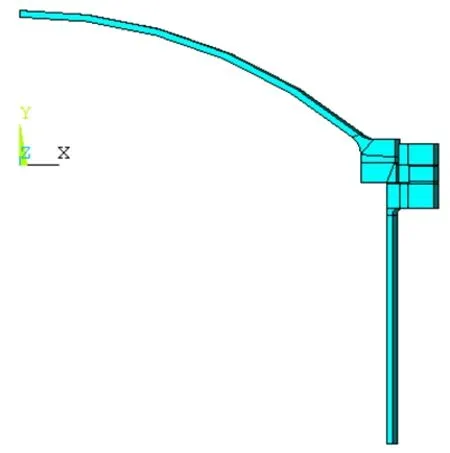

该蒸压釜上、下齿法兰相啮合的情况为广义轴对称问题。为方便以及节省资源,本文取蒸压釜的一个齿进行计算,模型如图2所示。蒸压釜釜体的长度符合圣维南原理的要求。

图2 蒸压釜上法兰与下法兰接触模型

在分析过程中我们认为,初始状态下蒸压釜上、下齿面是没有相互作用力的。随着工作压力的增加,它们会有嵌入或者相对滑动发生。依据相关的计算原则,对该蒸压釜确定好目标面与接触面进行计算。 对于该蒸压釜的计算,这里我们需要经过预估和不断试算从而获得FKN以及FTOLN的最合理计算数值。

计算中,我们采用增广lagrange法来进行计算,即:将penalty function与lagrange乘子相结合来强制接触协调。齿与齿之间的最大摩擦应力约等于δs/[2]。

1.3 蒸压釜上法兰与下法兰载荷及位移边界条件

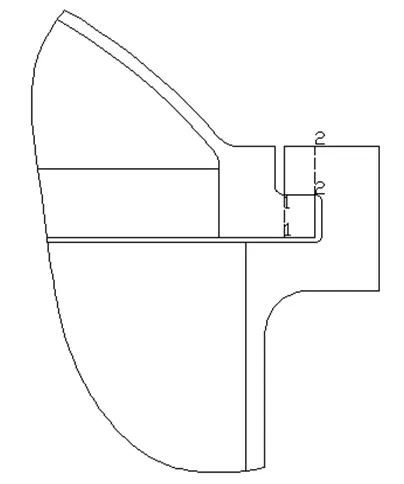

蒸压釜的内部受均布内压作用。该蒸压釜的位移边界条件见图3。图中S为对称约束,UY为Y方向(竖直方向)上约束。

图3 蒸压釜位移边界条件

2 蒸压釜力学计算结果

该蒸压釜在内压作用下的应力强度分布云图如图4所示。图中用虚线与实线分别表示该蒸压釜变形前后的形状从而方便对比。从云图以及变形轨迹可知:该蒸压釜法兰齿的齿跟周围是应力高发区。

图4 蒸压釜应力强度分布云图

根据我国的JB4732《钢制压力容器——分析设计标准》中的要求,本文采用线处理法[4]对该蒸压釜应力强度最大处进行计算。该蒸压釜的应力评定线如图5中所示。其应力强度分布云图如图6所示。1-1、2-2为此次计算的应力处理线。

图5 计算采用的蒸压釜应力处理线

图6 评定线1-1、2-2处的应力强度分布云图

根据标准中的规定,一次总体薄膜应力强度 Pm≤1.0X Smt=147 MPa;一次局部薄膜应力强度PL≤1.5XSmt=1.5×147=220.5 MPa;一次薄膜应力+一次弯曲应力强度Pm+Pb≤1.5XSmt=1.5×147=220.5 MPa;一次+二次应力强度Pm+Q≤3XSmt=3×147=441 MPa;峰值应力强度Pm+Pb+Q+F≤2XSa=2×138=276 MPa。Smt表示材料的设计应力强度,单位为MPa;Sa为许用应力幅,单位为MPa。

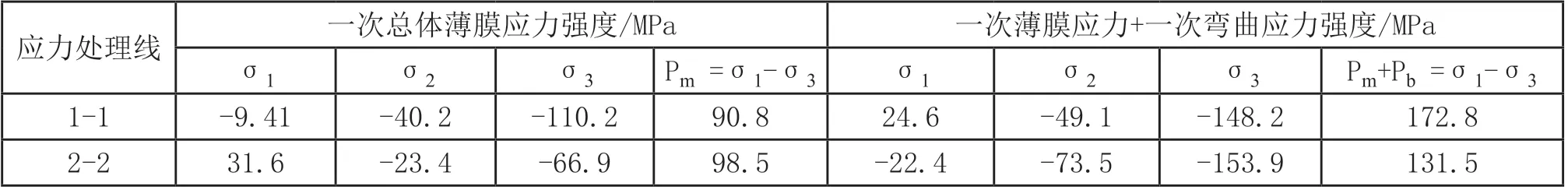

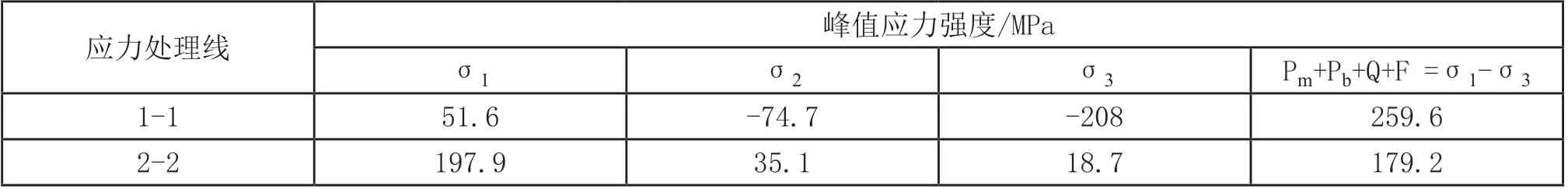

按照图5中选取的应力处理线根据标准规定进行应力强度评定,结果见表1。

表1 1-1与2-2应力分类线的应力强度评定

续表1 1-1与2-2应力分类线的应力强度评定

从上面表中的数据可知:

应力处理线1-1处的Pm计算值为90.8 MPa,Pm+Pb的计算值为172.8MPa,Pm+Pb+Q+F的计算值为259.6 MPa;应力处理线2-2处的Pm计算值为98.5 MPa,Pm+Pb的计算值为131.5MPa,Pm+Pb+Q+F的计算值为179.2 MPa。

3 结论

经过上面的力学计算与分析可以清楚:蒸压釜啮合齿均满足标准中的规定。蒸压釜上、下法兰啮合齿的齿跟部位是应力最大区,因此在进行工程设计时,这一部位应尽量采用适当半径的圆弧或者经形状优化的曲线来减少该处的应力。