废轮胎橡胶粉改性沥青生产工艺配方研究

2021-11-03王国强中国电子系统工程第四建设有限公司天津300131

王国强 中国电子系统工程第四建设有限公司 天津 300131

废轮胎橡胶粉改性沥青(Asphalt Rubber)是通过一定的生产工艺将废轮胎橡胶粉加入到沥青当中,形成一种以废轮胎橡胶粉为改性剂的改性沥青,用来改善沥青的相关性能指标。按照美国ASTM6144-97标准的定义,废轮胎橡胶粉含量不小于15%(内掺,相当于外掺的17.6%),且须在180℃以上高温状态下与沥青充分融合。

废轮胎橡胶粉改性沥青具有良好的高温、低温与粘附性能,可以像常规SBS改性沥青一样用于沥青混合料中,满足道路工程对沥青的其它性能要求。

废轮胎橡胶粉由废旧轮胎制成,价格比沥青便宜很多,因此废轮胎橡胶粉的加入量对废轮胎橡胶粉改性沥青生产成本影响很大,但废轮胎橡胶粉改性沥青最大的特点是高粘度,受粘度影响,废轮胎橡胶粉的加入量有一定限制。

1 现阶段废轮胎橡胶粉改性沥青生产工艺

现阶段废轮胎橡胶粉改性沥青生产工艺是将基质沥青加热到180~190℃,在搅拌下加入15%的废轮胎橡胶粉和0.3%的B-450高效活化剂,然后用胶体磨进行研磨。研磨完成再搅拌发育直至产品合格。

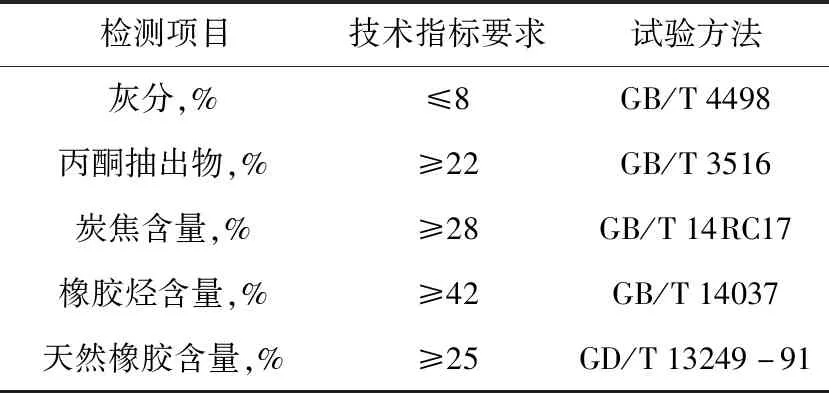

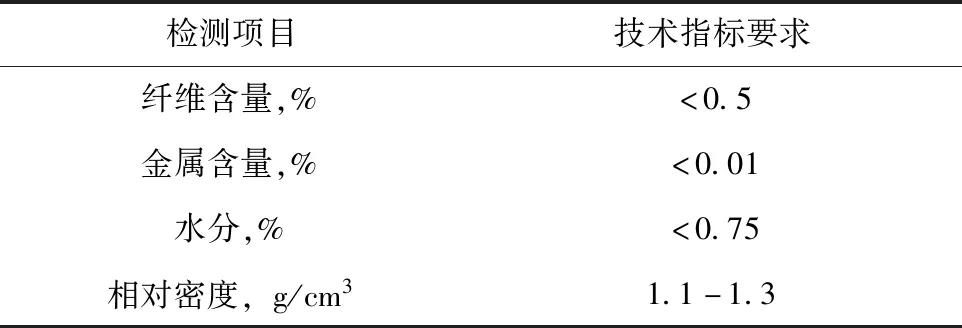

废轮胎橡胶粉化学技术指标见表1,废轮胎橡胶粉物理技术指标见表2,废轮胎橡胶粉改性沥青产品指标满足表3要求。

表1 废轮胎橡胶粉化学技术指标

表2 废轮胎橡胶粉物理技术指标

表3 废轮胎橡胶粉改性沥青技术指标

2 废轮胎橡胶粉改性沥青新生产工艺简介

新生产工艺是将基质沥青加热到180~190℃,在搅拌下加入15%的废轮胎橡胶粉和0.3%的B-450高效活化剂,然后用胶体磨进行研磨。研磨再加入木质素磺酸盐,之后再加入15%的废轮胎橡胶粉,再用胶体磨进行研磨,搅拌发育直至产品合格。通过此工艺使胶粉掺入量大大增加,从而降低了改性沥青的生产成本。

3 实验对比

采用AH90重交道路沥青,满足表1、表2要求的30-80目的废轮胎橡胶粉,B-450高效活化剂,木质素磺酸盐。为实验原料进行对比实验。木质素磺酸盐可以是木质素磺酸钠盐、钾盐、钙盐、镁盐、铵盐等中的任意一种。AH90重交道路沥青指标见表4。

表4 AH90重交道路沥青技术指标

(1)实验1

将基质沥青加热到180~190℃,在搅拌下加入15%的废轮胎橡胶粉和0.3%的B-450高效活化剂,然后用胶体磨进行研磨。再在搅拌下加入0.5%的木质素磺酸盐,之后加入15%的废轮胎橡胶粉,再用胶体磨进行研磨,研磨后最后搅拌1h,制成废轮胎橡胶粉改性沥青。整个制备过程中温度控制在180℃~190℃。

(2)实验2

将基质沥青加热到180~190℃,在搅拌下加入15%的废轮胎橡胶粉和0.3%的B-450高效活化剂,然后用胶体磨进行研磨。再在搅拌下加入1%的木质素磺酸盐,之后加入18%的废轮胎橡胶粉,再用胶体磨进行研磨,研磨后最后搅拌1.5h,制成废轮胎橡胶粉改性沥青。整个制备过程中温度控制在180~190℃。

(3)实验3

将基质沥青加热到180~190℃,在搅拌下加入15%的废轮胎橡胶粉和0.3%的B-450高效活化剂,然后用胶体磨进行研磨。再在搅拌下加入2%的木质素磺酸盐,之后加入20%的废轮胎橡胶粉,再用胶体磨进行研磨,研磨后最后搅拌2h,制成废轮胎橡胶粉改性沥青。整个制备过程中温度控制在180~190℃。

(4)实验4

将基质沥青加热到180~190℃,在搅拌下加入25%的废轮胎橡胶粉和0.3%的B-450高效活化剂;然后用胶体磨进行第一次研磨,再进入另一个胶体磨进行第二次研磨。再在搅拌下加入15%的废轮胎橡胶粉改性,由于未加入木质素磺酸盐,导致废轮胎橡胶粉改性沥青粘度过大,无法加工。

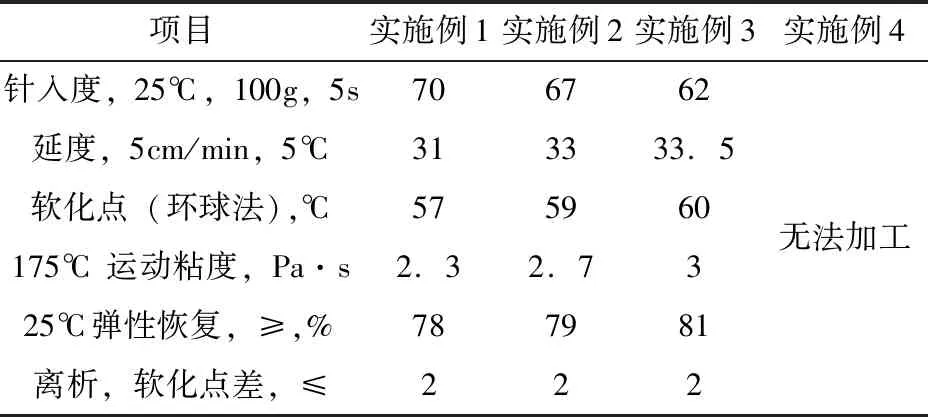

4 实验数据

对以上不同配比生产出的废轮胎橡胶粉改性沥青进行化验分析,结果见表5。

表5 废轮胎橡胶粉改性沥青实验技术指标

5 结语

通过以上实验数据可以看出,通过对废轮胎橡胶粉改性沥青生产工艺配方的调整,加大废轮胎橡胶粉改性掺入量后,产品指标满足“表3废轮胎橡胶粉改性沥青技术指标”中CRM-I的技术要求,大大降低了生产成本。