动臂势能再生混合储能系统的设计与分析研究

2021-11-02肖广鑫贺湘宇胡薜礼谭丽莎

肖广鑫,贺湘宇,胡薜礼,谭丽莎

(长沙理工大学 汽车与机械工程学院,湖南 长沙 410114)

引言

工程机械整体能耗高、排放差,因此针对工程机械的液压传动系统的能量再生研究成为热点[1-2]。现有的液压能量再生技术研究主要集中于重力势能再生、制动动能再生等方面[3-4]。

重力势能再生是工作装置或重物下落过程中重力势能的回收储存并再利用, 研究对象主要包括液压挖掘机、叉车和起重机等[5-7]。其中,液压挖掘机动臂势能再生是该方向研究最为深入的领域之一[8-9]。GE Lei等[10]针对液压挖掘机动臂,提出了一种非对称泵直接闭环驱动工作装置的新方案。通过该方案,动臂产生的重力势能向储能装置的转换效率可达82.7%,上升和下降周期的能耗比IMC系统降低75%。夏连鹏等[9,11]为了能有效的回收液压挖掘机动臂势能,提出了一种基于三腔液压缸的综合驱动能量回收系统,与常规的双腔液压缸驱动系统相比,采用三腔液压缸驱动系统,动臂运行能耗降低了50.1%。LIN T等[12-13],提出了一种液压马达-发电机能量回收系统(MGERS)和液压蓄能器-液压马达-发电机能量回收系统(AMGERS)基于液压挖掘机动臂下降时产生的势能回收,建立了两种能量回收系统的仿真模型,并进行了对比分析。AMGERS的能量再生效率为41%,而MGERS的能量再生效率为17%。HE X等[14]提出了一种采用二次调节静压技术能量再生系统(ERS)的电池动力静压车辆(BHV);根据BHV的工作特性,提出了3种能量再生模式(ERMs),分别为电池模式(模式A)、电池-液压蓄能器模式(模式B)和液压蓄能器模式(模式C);建立了3种ERMs的仿真模型和控制策略,研究结果表明,A模式比B模式和C模式具有更好的能效。

液压蓄能器广泛应用于制动能量再生和动臂势能再生[15-16]。但液压蓄能器的能量密度低、吸放能压力波动大严重影响了液压蓄能器的储能效果,为解决液气蓄能器能量密度低及气体热损失等问题,PEDCHENKO等[17]采用聚氨酯设计了一种高能量密度弹性材料蓄能器,初步实验测试结果表明,该蓄能器能量密度可达到11~300 kJ/kg。但是,高能量密度弹性材料有时会产生截面载荷分布不均衡的现象,TUCKER等[18]提出分布式活塞弹性体蓄能器,可通过反向拉伸聚氨酯材料来解决此问题,实现了材料性能利用的最大化。VAN D V[19]认为常规蓄能器工作压力不稳定是由于能量变化所致,因此提出压缩气体活塞采用可变面积滚动膜片,不仅保证了液体端输出压力恒定,还能增加蓄能器的能量密度。虽然液压蓄能器取得了大量成果,促进了液压储能理论的发展,但是,这些液气蓄能器在工程装备上应用依旧存在不足,因此提出了一种集液压储能、气体储能和电能储能优点于一体的混合能量储能系统(HES)[20]。

1 HES工作原理

1.1 基本结构

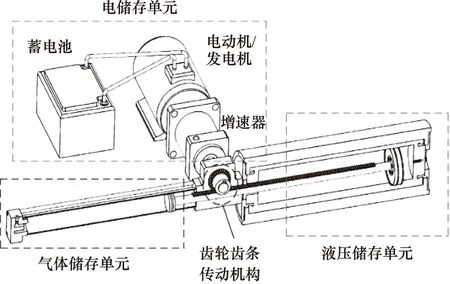

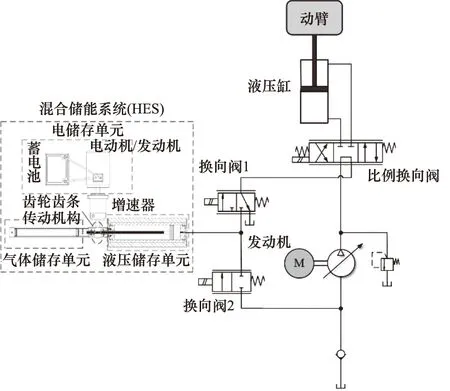

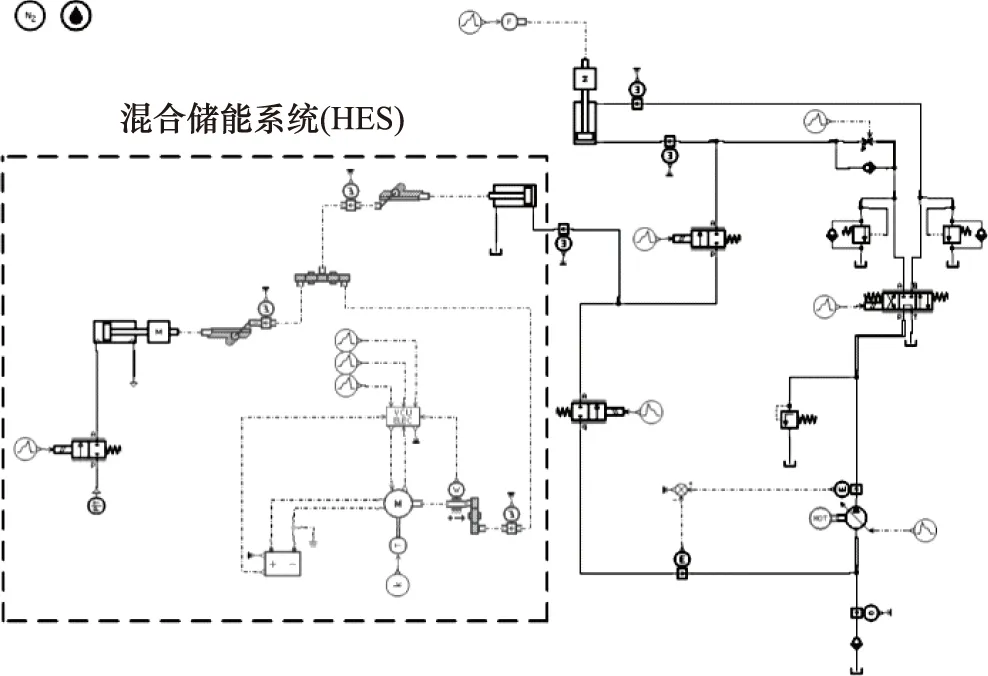

图1是HES的原理图,相比传统的液压蓄能器具有如下特点:

图1 HES的原理图

(1) 针对传统蓄能器能量密度低的问题,HES不仅具有气体储存单元(ASU)和液压储存单元(HSU),而且通过齿轮齿条的工作特点添加了1个电储存单元(ESU),电储存单元包括增速器,电动机/发电机和蓄电池等;

(2) HES中的ESU的发电机和蓄电池的能量转化效率比传统的液压蓄能器能量转化效率要高,因此,通过ESU可以降低能量在转化过程时能量的损耗,提高能量利用率;

(3) HES在释放的时候,可通过控制ESU中的电动机对液压油释放压力进行调节,稳定释放压力波动,从而降低其对主系统回路的影响,并缓解因前期供能过高导致后续供能不足的问题。

1.2 工作原理

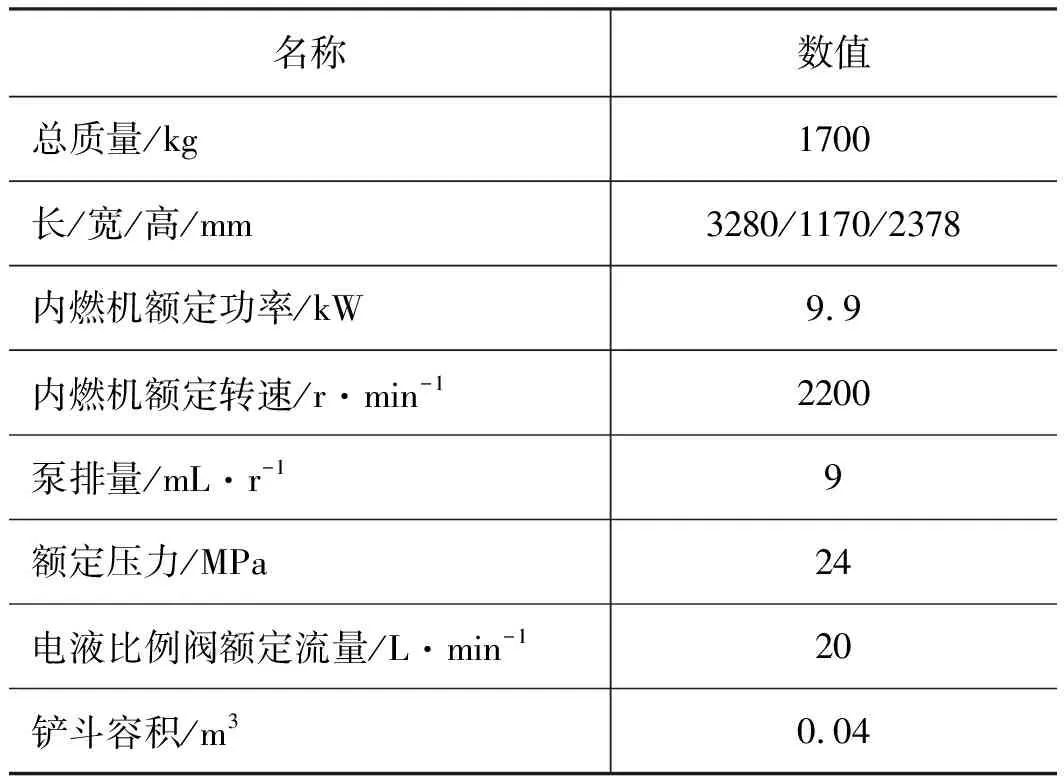

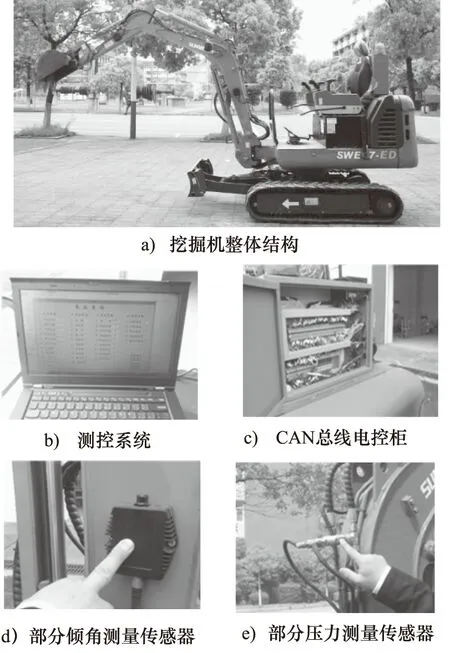

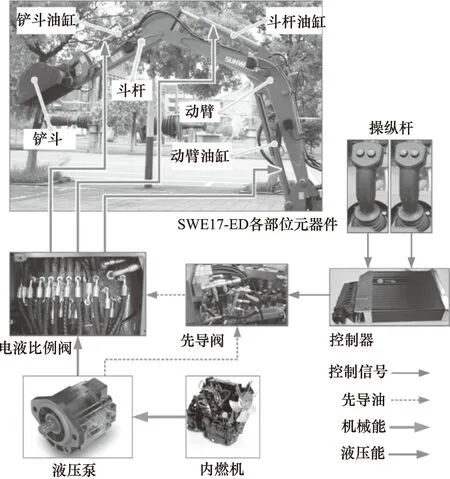

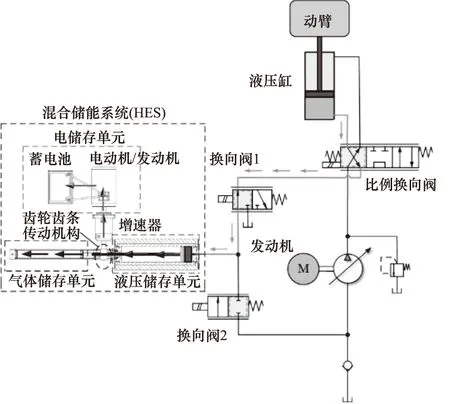

以SWE17-ED型1.7 t小型液压挖掘机为基础,整体结构如图2所示。SWE17-ED液压控制系统如图3所示,主要规格参数,如表1所示。

表1 SWE17-ED的主要参数

图2 SWE17-ED型电控液压挖掘机实验台

图3 SWE17-ED液压控制系统原理图

所述的反铲机械手主要包含动臂、斗杆和铲斗,分别由动臂油缸、斗杆油缸和铲斗油缸进行驱动。这些液压缸的伸缩是通过改变电液比例阀的位置来控制压力油方向的。内燃机驱动液压泵产生压力油。当操作员拉动操纵杆时,控制器对控制信号进行处理,输入先导阀,控制先导油,最终改变电液比例阀的位置。

故此,针对动臂油缸升降,采用HES,当动臂下降时,对动臂下降时产生的势能进行回收储存。当动臂上升时,再将之前储存于HES中的能量进行释放,辅助主油路工作,实现能量再利用。

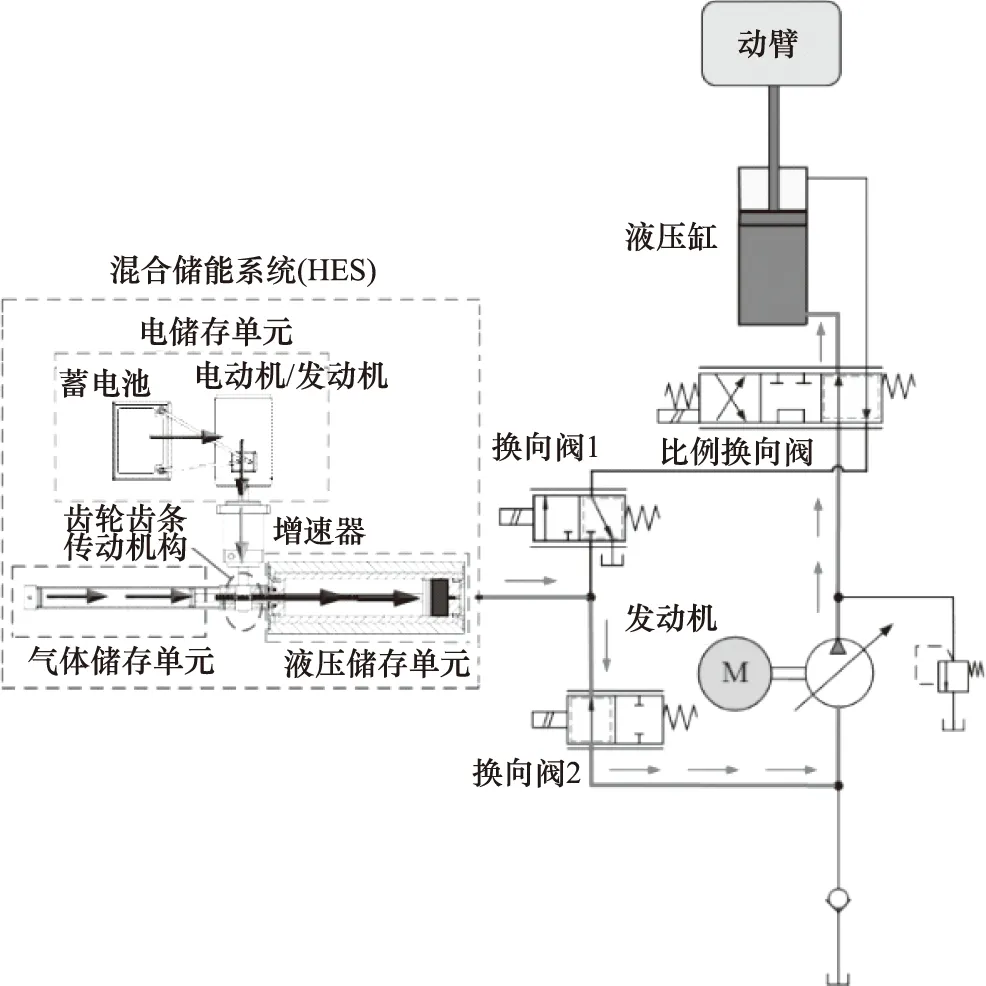

图4是基于HES的动臂势能再生系统原理图,此系统回收和释放时的能量流图,如图5和图6所示。

图4 基于HES的动臂势能再生系统

图5 能量回收流图

图6 能量释放流图

从图5可知,当液压挖掘机动臂下降时,比例换向阀在左侧位置,换向阀1也处于左侧位置,换向阀2在初始位置。动臂无杆腔压力油进入HSU无杆腔中,从而推动活塞运动,ASU中气体开始压缩储能,与此同时,通过齿轮齿条驱动ESU中的发电机发电,再将电能储存在电池中,实现能量回收。

当液压挖掘机动臂上升时,从图6可知,比例换向阀在右侧位置,换向阀1原位关闭状态,换向阀2处于左侧位置。ASU中的压缩气体释放,同时ESU中电池向电机提供动力,通过齿轮齿条,使ASU和ESU中能量释放,共同推动HSU中活塞运动,气体压缩能和电能转化为液压能。 HSU的液压油通过换向阀2、液压泵和比例换向阀,进入动臂油缸无杆腔,从而推动动臂上升,实现能量再利用。

2 HES仿真建模

2.1 仿真模型及参数

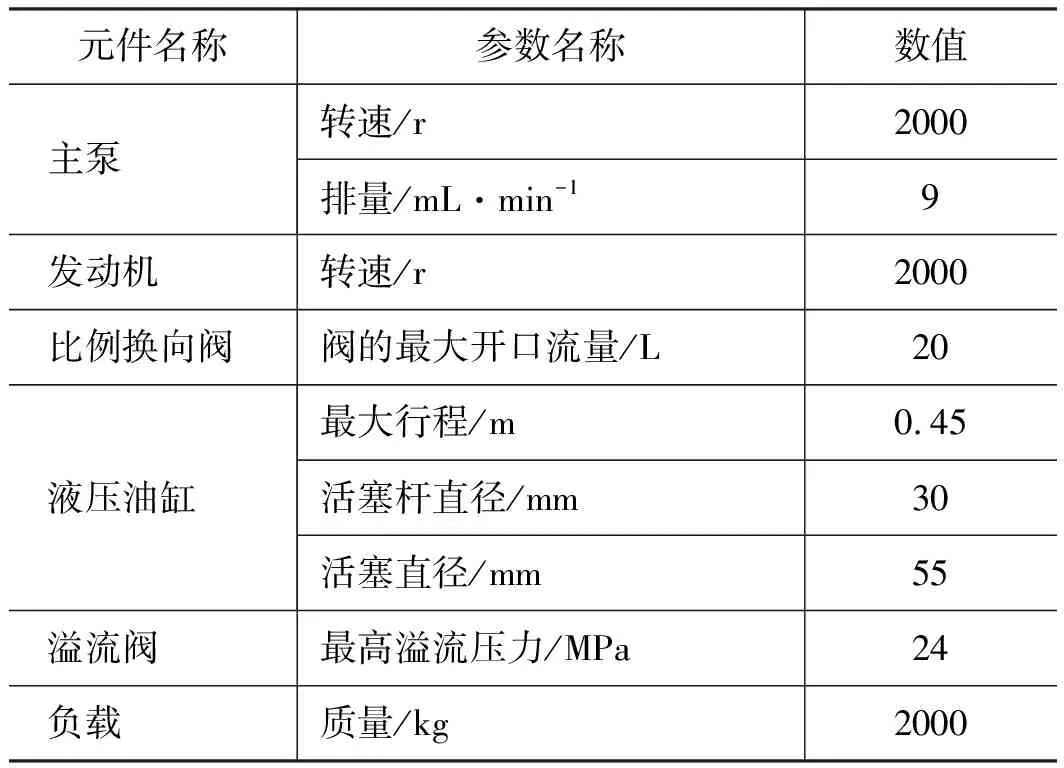

基于某1.7 t液压挖掘机的技术参数,根据液压挖掘机工况以及新系统的工作原理,利用HES对动臂下降时的能量进行回收,当动臂上升时,再利用HES中回收的能量。建立的AMESim模型如图7所示,其部件参数设置如表2所示。

表2 1.7 t液压挖掘机性能参数

图7 AMESim模型

2.2 数学模型

液压蓄能器的力平衡方程为:

(1)

式中,ps—— 液压系统压力

pa—— 蓄能器压力

qa—— 进入蓄能器液体流量

Aa—— 蓄能器活塞面积

ma—— 蓄能器活塞质量

Ba—— 弹性模量

液压蓄能器的流量连续性方程为:

(2)

式中,Va为蓄能器容积。

ESU中具有电池和发电机/电动机。电池充电时,将电能转换为化学能,电池放电时,又将化学能转换为电能,而荷电状态(SOC)是判断电池实时容量的重要参数,一般定义为剩余容量与全电荷容量之比。电池充电或放电,在这时间间隔dt内,SOC的变化值ΔS与电流i的关系如下方程:

(3)

式中,由于Q(i)为对应于电流变化率i的电池的安时(Ah)容量。因此,电池的SOC可表达为:

(4)

式中,S0为SOC的初始值,电池的供给能量可表示为:

(5)

式中,u(i,S)是电池的端电压,是电池电流和SOC的函数。

而电动机/发电机的输出转矩是由控制器进行控制。考虑控制器延时和机械响应,电动机/发电机的机械模型可以表达为:

(6)

式中,τem是电动机/发电机控制器延时常数,Tem,set是电动机/发电机的目标转矩。电动机/发电机的输出或输入机械功率可表达为:

Pem=Temwe

(7)

式中,Pem是电动机/发电机功率,we为电动机/发电机转矩。电机处于电动机模式时Pem为正;否则,Pem为负。

电动机/发电机的效率可表达方程为:

ηem=f(Tem,we)

(8)

式中,ηem分别为电机处于电动机模式或发电机模式时的效率。

当电动机/发电机工作于电动机模式时,其电输入功率可通过如下方程式计算:

(9)

式中,Pem,input是电动机/发电机电输入功率,且为正。

当电动机/发电机工作于发电机模式时,其输出电功率可通过如下方程式计算:

Pem,output=ηemPem

(10)

式中,Pem,output是电动机/发电机的电输出功率,且为负。

3 研究结果及分析

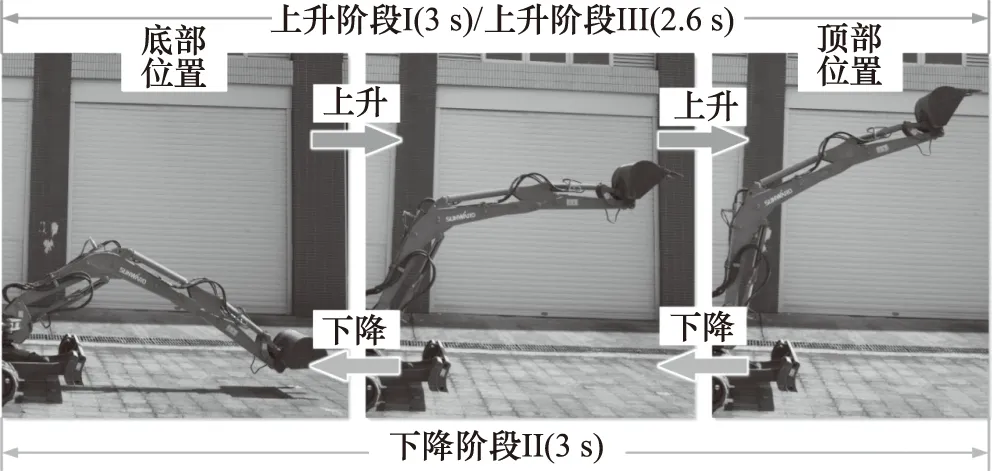

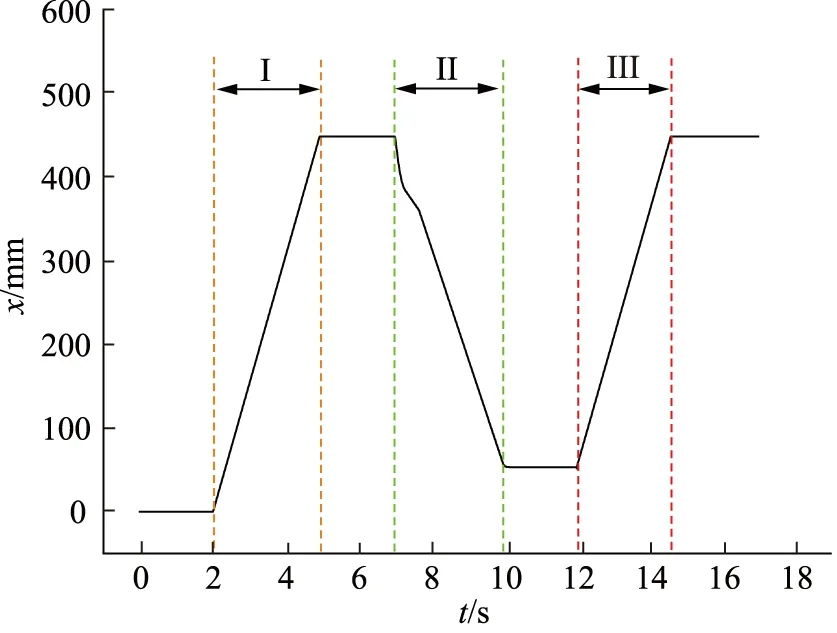

首先,根据液压挖掘机工作特点,以SWE17-ED小型液压挖掘机技术参数为基础,选择了一个典型的工作周期进行仿真分析:动臂上升-下降-再上升。如图8所示是实验台工作循环示意图,利基于SWE17-ED的空载工作循环,对于HES的仿真模型进行检验。图9为液压挖掘机动臂油缸整个工作循环时位移曲线图。当动臂第一次上升时,只有发动机-泵供油,动臂油缸外伸约450 mm,耗时3 s,之后动臂位置不变2 s。当动臂下降时,油缸收缩约400 mm,耗时3 s,在这期间,HES对动臂下降时产生的势能回收,之后动臂位置不变2 s。最后动臂再上升,耗时约2.6 s,在这期间,HES将之前储存的能量释放,协助发动机共同驱动泵工作,向动臂油缸无杆腔供油,推动动臂上升。

图8 SWE17-ED空载工作循环测试图

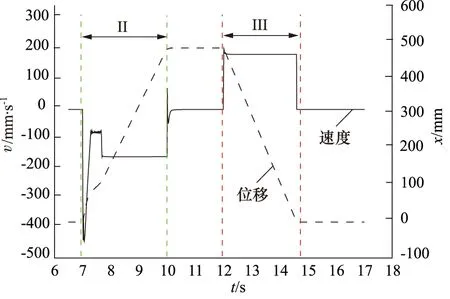

I.动臂第一次上升 II.动臂下降 III.动臂再次上升图9 动臂油缸位移曲线

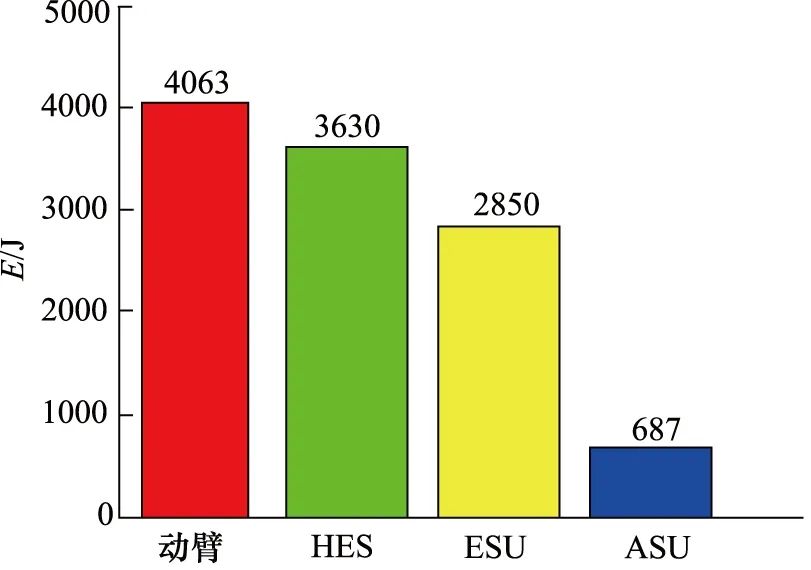

分析了动臂下降时所产生的总能量变化,从图9中可知,当动臂在第7秒时,动臂开始下降,耗时3 s后,动臂下降结束。由于在动臂下降过程中,HES处于打开状态,对动臂下降势能进行回收。因此在动臂下降的3 s中,各部分能量分布如图10所示,在动臂下降的整个过程中动臂产生的总能量约4063 J,其中HES回收的总能量约3630 J, HES中ESU和ASU分别回收一部分能量,其ESU回收能量约2850 J,ASU回收能量约687 J。根据计算,采用HES可以回收约87.05%的势能。

图10 HES吸收时能量分布

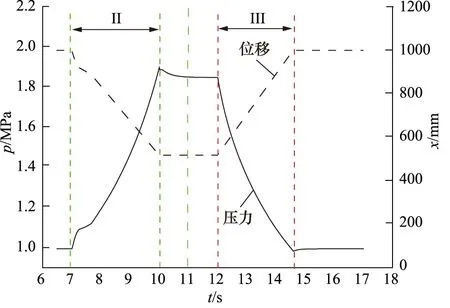

图11是HES中液压储存单元(HSU)油缸在回收和释放时的速度和位移特性曲线,图12是HES中ASU气缸在回收和释放时压力和位移特性曲线,气体储存单元气缸内气体预压设置为1 MPa。从图中可知,在回收的3 s中气缸收缩约483 mm,气缸内气体压力从1 MPa 上升至1.88 MPa。

图11 HSU中液压缸速度位移曲线图

图12 ASU中气缸压力位移曲线图

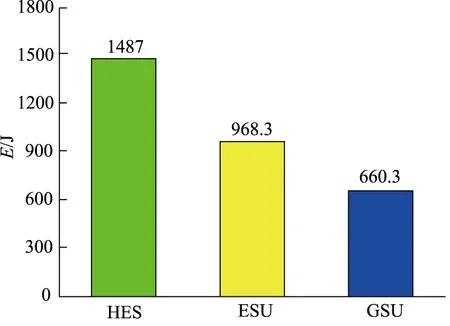

图13是HES能量释放图。当液压挖掘机工作,动臂再次上升,此时控制HES将之前储存好的能量进行释放,释放时间约2.6 s,HES总共释放了约1487 J的能量,其中电储存单元释放968.3 J,气体储存单元释放660.3 J。其中电储存单元没有释放全部的能量,大部分能量仍然存储在电池中。

图13 HES能量释放

4 结论

提出一种将液压储能、气体储能和电能储能优点于一体的HES,并以HES作为储能元件对液压挖掘机动臂势能进行回收和再利用。在AMESim中搭建了仿真模型,通过分析仿真结果,HES可回收约87.05%的势能,表明HES节能效果显著。