内啮合齿轮泵发展综述

2021-11-02陈宗斌

陈宗斌,何 琳,廖 健

(1.海军工程大学 振动与噪声研究所, 湖北 武汉 430033;2.海军工程大学 船舶振动噪声国家重点实验室, 湖北 武汉 430033)

引言

内啮合齿轮泵与外啮合的工作原理基本一致,都是由齿轮啮合产生容积变化吸排油。但是,内啮合齿轮泵结构紧凑,体积小,且齿轮和齿圈内接触的结构形式,使其接触点变长,因此有更好的密封效果,更大吸排油压力角,进而具备更低的噪声、更小的流量脉动以及更好的吸油能力[1]。内啮合齿轮泵优势明显,但是造价相对较高,制造难度更大。通常所指的内啮合齿轮泵为楔块式泵,分为渐开线内啮合齿轮泵和直线共轭内啮合齿轮泵两类。近年来,随着我国液压系统的升级改造,越来越多的场合,将外啮合齿轮泵替换为内啮合齿轮泵,以提升性能,降低振动噪声水平。但我国内啮合齿轮泵的自主研发能力仍不足,市售产品多借鉴国外产品逆向工程而来,高端开发和研究不足。为分析两类内啮合齿轮泵的技术特点,掌握技术发展动向和趋势。本研究分别介绍了两类齿轮泵的典型结构形式,总结提炼了国内外产品现状,梳理了国内外研究热点,指出了未来发展方向,对深入掌握内啮合齿轮泵的技术特点,推动内啮合齿轮泵的技术发展具有重要意义。

1 内啮合齿轮泵结构特点

1.1 渐开线内啮合齿轮泵结构

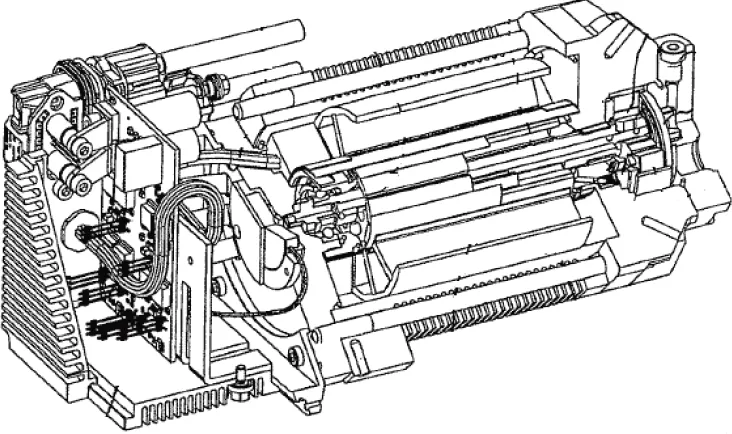

如图1所示,渐开线内啮合齿轮中相互啮合的外齿轮和内齿轮之间被月牙板分成了2个封闭的容腔,当齿轮按逆时针方向旋转时,内齿轮也被带动同向旋转,右侧轮齿脱离啮合,工作容腔变大,形成了真空,油液在大气压的作用下进入吸油腔,左侧齿轮进入啮合,容积减小,油液被挤压出去。齿轮泵连续转动,吸油腔和排油腔不断的吸排油,从而形成不断循环的输油过程。

图1 渐开线内啮合齿轮泵

图2为渐开线内啮合齿轮泵分解图,分离式月牙板包括上下两部分,用来贴紧内外齿轮齿顶形成密封,进行径向补偿,减少径向泄漏。上下两月牙板之间插入弹簧片,以支撑上下月牙块紧贴齿顶形成密封,弹簧片上支撑密封条以防止上下月牙板之间的间隙泄漏,将吸油腔和压油腔隔开。上下两月牙板通过止动销定位在其轴向两侧的浮动侧板上。内啮合齿轮副前后端面与前后浮动侧板接触,浮动侧板受力压紧在齿轮副端面上实现了齿轮泵内部压力容腔的轴向密封;浮动侧板上沿内外齿轮的齿根开油槽使其前后轴向端面所受液压力平衡。

图2 渐开线内啮合齿轮泵分解图[2]

1.2 直线共轭内啮合齿轮泵结构

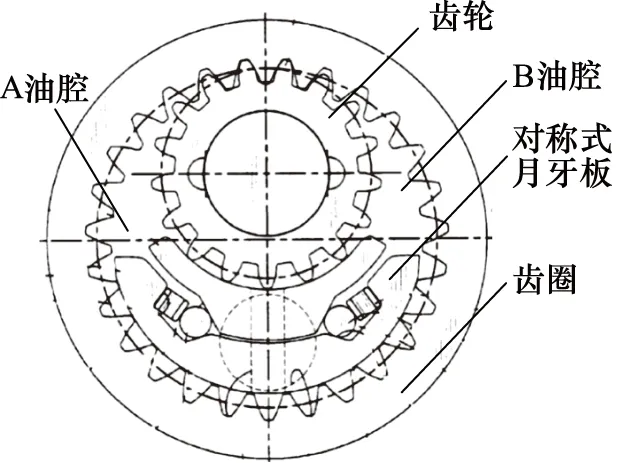

直线共轭内啮合齿轮泵的基本结构如图3所示,其主要由齿轮、齿圈以及月牙板三部分组成。工作时,内部齿轮与电机轴相连,带动齿圈旋转;月牙板用于隔绝吸、排油腔。在吸油口,齿轮和齿圈脱开,吸油区的容腔体积增大形成真空,完成吸油;吸入的油液通过齿轮、齿圈与月牙板形成的密闭过渡腔将油液运输至出油口;在出油口齿轮和齿圈互相啮合,压缩高压油进入排油口排油。其中,齿轮为主动轮,齿圈为从动轮,月牙板固定在泵体上。

图3 直线共轭内啮合齿轮泵

图4为典型的直线共轭内啮合齿轮泵分解图,直线共轭内啮合齿轮泵分为单向和双向两种,如为单向泵则不存在单独的泄油口,端面泄漏进入轴套内的液压油与进油口相连,直接流回吸油口;若双向旋转,则单独布置泄油口,一般通过传动轴内部设置泄油流道,将轴套内以及骨架密封处的端面泄漏液压油引出。

图4 直线共轭内啮合齿轮泵分解图

1.3 两类内啮合齿轮泵对比

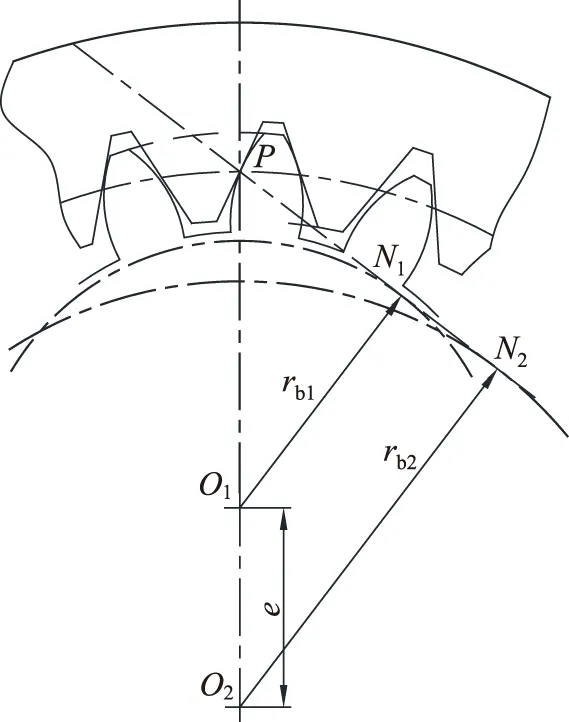

由于工作齿轮的齿型不同,导致上述两种液压泵结构形式也存在较大差异,如图5所示,渐开线内啮合齿轮运动过程中其传动比:

图5 渐开线内啮合齿轮泵传动比

(1)

其中O1N1和O2N2分别为两齿轮的基圆半径。由于基圆半径是定值,因此中心距O1O2改变,其传动比始终不变。由于渐开线内啮合齿轮副存在上述可分性,故可以设计成径向间隙补偿式结构,使其具有容积效率高,可靠性好等优点,也可以适当放宽渐开线齿轮的加工公差,以利于加工和装配,因此其制造难度较小。径向补偿结构的设计通常如图1所示,通过将出口压力油引入间隙内部实现自动补偿,也正因如此,导致其无法实现双向旋转[3]。

直线共轭内啮合齿轮副啮合点一一对应,中心距发生较大变化将导致其难以有效啮合,改变传动特性,因此直线共轭内啮合齿轮泵必须采用间隙固定式结构设计。由于齿型不具备可分性,导致其必须依靠加工精度保证啮合点的对应关系,并实现高压下齿轮副之间的密封与润滑,因此加工难度较大,甚至要求齿轮、齿圈及壳体关键摩擦副之间单配,以保证高压下的有效密封。如图3所示,由于不存在径向间隙补偿结构,该泵结构上可实现完全对称,使得该泵成为目前唯一一款可四象限运行的内啮合齿轮泵。

此外,由于齿型不同,导致其输出流量脉动特性也不相同。如图6和图7所示,为未考虑卸荷槽影响下随转角θ,两种内啮合齿轮泵输出流量q特性的对比图,其主要差异表现在困油容积V上。渐开线齿轮泵困油容积呈现先减小后增大的趋势,容积减小过程局部困油区的压力会陡增,产生抵抗两齿轮啮合的作用力;容积增大过程局部压力会突减,甚至出现真空发生气蚀。相比而言,直线共轭内啮合齿轮泵困油容积更小,且逐渐增大,困油区局部压力逐渐降低,液压径向力会产生促进齿轮啮合的力,因此其传动更平稳,输出流量波动也更小[4-5]。

图6 流量脉动对比

图7 困油容积对比

2 产品发展现状

2.1 渐开线内啮合齿轮泵

1962年德国人ECKERLE O[6]首先提出了一种渐开线线型的内啮合齿轮泵发明专利。随后艾可乐公司针对该型泵申请了一系列专利,主要集中在设计径向补偿结构以提升高压下的容积效率方面[7-10]。在1980年申请的专利中,艾可乐公司提出了包括止动销、分离式月牙、密封条以及簧片式的径向密封结构[11],成为了该泵一直沿用至今的关键径向补偿结构。针对不同的应用领域,艾可乐公司针对性开发出不同类型产品,分为移动液压领域、工业液压领域和农业液压领域3种,主要包括EIPC,EIPH,EIPS,EIPR等多个系列产品,其工作压力达32 MPa,容积效率达96%以上,适用黏度为10~300 mm/s2。目前,Rexroth公司也生产该类型齿轮泵,分为PGF,FGM和PGH 3个系列,主要包含中压25 MPa和高压35 MPa 2个类型,不同型号区别在于进出油口的方向。德国VOITH公司生产的齿轮泵主要分为33 MPa高压泵IPV和25 MPa 中压泵IPC两种规格,其径向和轴向设计补偿结构,齿轮齿圈采用修正的渐开线齿形,使其有较高的容积效率和机械效率。此外,日本不二越、德国的Hoerbiger 公司、HYDAC公司、意大利的Duplomatic 公司等也生产该种类型高压泵。

该泵在国内的发展相对比较晚,2000年左右宁波华液机器制造有限公司基于Eckerle的EIP泵,研制渐开线内啮合齿轮泵,生产出了一系列IGP型号的内啮合齿轮泵,其转速可达3000 r/min,峰值压力可达33 MPa[12]。海特克液压早期依托美国SUNNY技术辅助,借鉴国外成熟产品,于2012年左右开发出HG和CS两个系列内啮合齿轮泵,其中CS系列结构紧凑,内插轴式设计,主要用于叉车等小排量领域;HG系列与艾克乐EIP系列结构设计几乎一致,最高压力可达31.5 MPa,最高转速3000 r/min,主要运用于注塑机、工程车辆等领域。海特克渐开线内啮合具有高压、低噪声、节能、环保等优越性能,远销海外,基本代表了我国渐开线内啮合齿轮泵的水平。近年来,浙江永灵、威博液压等单位也在逐步开发渐开线内啮合齿轮泵。总体来看,我国渐开线内啮合齿轮泵的发展和技术水平已较为接近国际先进水平,产品差异主要体现在可靠性上。

2.2 直线共轭内啮合齿轮泵

1966年,TURNINGER P[13]申请了直线共轭内啮合齿轮泵的发明专利,首次提出了该类线型的内啮合齿轮泵。专利申请后,授权在英国、德国、美国和日本生产该型泵,但之后,并没有针对该泵的相关技术资料和研究文献公开。2000年,Bucher液压收购瑞典Turninger公司液压泵分部,至此该泵成为了Bucher公司的主力产品,主要分为适用于0.8~10 mm/s2的低黏度QXV系列和适用于黏度为10~300 mm/s2的QXM系列,针对不同的应用场景进一步延伸出QXP型计量泵和QXEM齿轮轴一体式的低噪声泵。QXM是布赫在第五代产品QX系列上发展延伸而来,优化了齿形、进出口油腔等关键设计参数,使得第六代产品具有更低的流量脉动和更小的噪声。市场上直线共轭内啮合齿轮泵以Bucher公司产品为主,日本住友公司也生产该型泵,但其仍为该型泵的第四代QT系列和第五代QX系列产品。为满足国内注塑机行业对该型泵的需求,2004年日本住友与宁波海天机械合资成立了中国住精液压有限公司,专门生产QT系列泵,因此中国市场上较多出现住友产品身影。资料显示,北美CIRCOR泵业公司也在开发该型泵,但尚未见到成熟产品提供[14]。

国内关于直线共轭内啮合齿轮泵的研究最早始于1987年,煤炭科学院上海研究所周祥[15]研究了该型泵的运动学和动力学特性,董信根[16-17]分析了该泵的基本结构形式并研究了加工齿刀的线型,陈忠强等[18]通过解析式法推导了流量脉动特性。基于探索研究,煤炭研究所与上海航发合作,以国外第四代产品QT系列为研仿对象,1992年开发了国内首款直线共轭内啮合齿轮泵——上海航发NB系列[19]。此后,上海航发又在上海理工大学技术支持下,2004年以国外第五代QX系列为研仿对象,形成了国内NBX系列直线共轭内啮合齿轮泵,最高压力21 MPa,容积效率87%[20]。国内生产水平最高压力可达32 MPa,容积效率85%,振动噪声70 dB(A)左右。目前,国产直线共轭内啮合齿轮泵的生产厂家主要为上海航发、布赫愗鑫、上海航投、秦川机床厂以及博创液压等几家单位,相关企业的研发和设计投入均有限,开发产品的基本性能和可靠性不及国外产品。宁波住精液压也仅在国内完成装配和试验测试,关键零部件——齿轮齿圈仍由日本进口,国内仅生产QT系列的部分产品,且只能满足单向旋转的使用需求,关键工艺技术仍对中国保密。

2.3 新型产品开发

(1) 可多象限运行内啮合泵的开发:新型直驱式容积伺服系统通过电机变速变向实现液压系统的容积控制,因此对液压泵多象限运行的需求越来越高。内啮合齿轮泵具有较好的转速-流量特性,特别适合变转速传动[21]。由于存在径向补偿式结构,典型渐开线内啮合齿轮泵只能单向运行,国内也大多认为该泵无法实现双向运行。但是,早在20世纪末期艾克乐公司就认识到了多象限运行内啮合齿轮泵的发展前景,相继申请了多项可双向运行内啮合齿轮泵专利[22-23],图8为早期专利产品图。如今,艾克乐公司已开发出可双向运行渐开线内啮合齿轮泵成熟产品,如图9、图10所示,但该产品不公开销售,且严格控制销售范围。直线共轭内啮合齿轮泵完全依靠间隙实现摩擦副之间的配合密封和润滑,易设计对称结构,如Bucher公司的QX系列具备四象限运行能力。通过固定式间隙实现密封和润滑加工难度较大,且加工精度控制不好易引发摩擦磨损导致可靠性不高。国内生产厂家为改善密封性能,均采取了开设静压支撑槽、单向泄油等措施,加上国内生产厂家对该泵的理解和开发能力偏弱,导致现在国内仍无法生产制造可多向运行的直线共轭内啮合齿轮泵。

图8 双向渐开线内啮合齿轮泵早期专利图

图9 艾克乐展示的双向泵

图10 艾克乐运用于汽车等移动液压领域的双向泵

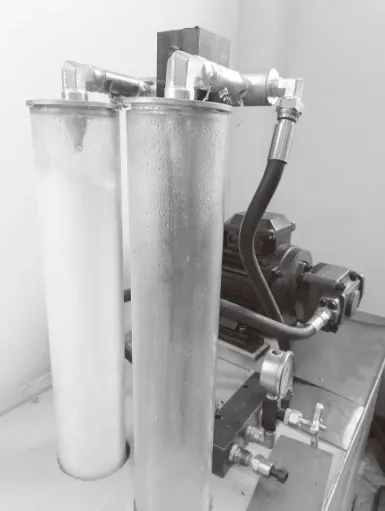

(2) 低黏度内啮合泵的开发:渐开线内啮合齿轮泵的补偿结构使其可适应较大范围黏度,目前成熟产品主要适用于10~300 mm/s2。为了拓展应用范围,浙江大学周华研究团队[2,24]持续开展了水液压渐开线内啮合齿轮泵的研究,1500 r/min时输出压力可达到3.4 MPa。直线共轭内啮合齿轮泵已有可用于0.8~10 mm/s2的低黏度流体的QXV系列产品,为了拓展应用至水传动领域,博创液压正在开发水液压直线共轭内啮合齿轮泵,如图11所示,其主要在配合间隙以及表面处理工艺上有较大改进,1500 r/min下可输出压力4 MPa。上海航投也正在开发适用于输送聚氨酯液体的直线共轭内啮合齿轮泵。

图11 博创液压开发的水液压直线共轭内啮合齿轮泵

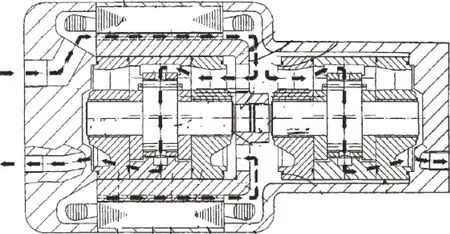

(3) 电液泵的开发:电液泵取消了传统的联轴器,将电机和液压泵融合式设计,具有集成方式灵活、功率密度大、振动噪声低等众多优势,是液压动力源的重要发展方向[25-26]。德国VOITH公司首先开发了集成内啮合齿轮泵的电液泵,如图12所示,早期申请的专利取消了联轴器,简单的将电机和泵同轴集成在了一起[27]。经过多年发展,VOITH公司已形成了成熟的电液泵产品,电机和泵高度融合,如图13所示。相比常规的电机和泵组合,噪声可降低12 dB(A),体积可减小50%,泵内油液可强迫冷却电机,易损件减少,可靠性进一步提升。艾可乐公司则直接将电机驱动器、调速电机以及内啮合齿轮泵三者集成,形成MPU单元,如图14所示,虽未见产品对外销售,但资料表明其已完成了电液泵的开发[28-29]。国内北京航空航天大学基于内啮合齿轮泵和无刷直流电机融合设计了电液泵,但仅完成了设计分析及原理样机加工等基础工作,距离产品化仍有差距[26]。博创液压也开展了电液泵的开发工作,但目前仅将伺服电机和直线共轭内啮合齿轮泵同轴设计,仍处于初级阶段,尚未看到有国内其他企业开展集成内啮合齿轮泵的电液泵产品开发工作。

图12 VOITH公司早期电液泵专利图

图13 EPAI产品结构图

图14 MPU产品结构

3 关键技术及研究热点

3.1 齿形的优化设计研究

齿形是内啮合齿轮泵设计的基础,优化齿形设计能够有效降低流量脉动,提升整体性能。渐开线齿轮的设计体系较为成熟,LITVIN[30]专著论述了渐开线齿轮的数值设计方法,我国学者张展[3]采用解析方法详细分析了直齿圆柱渐开线齿轮的设计方法。近年来,为优化渐开线齿形,DAMIAN[31]编译了专门的渐开线内啮合齿轮泵设计软件,SHYUE Cheng[32]设计了双包络斜齿渐开线内啮合齿轮泵,宋伟[24]、CUNEYT[33]设计了全啮合渐开线内啮合齿轮泵。

直线共轭内啮合齿轮副不是标准齿形,因此尚未统一定义分度圆、变位等概念。参考渐开线内啮合齿轮泵的定义和设计方法,一般直线共轭内啮合齿轮泵的基本参数包括齿轮和齿圈齿数、模数、齿顶高系数、齿根高系数、齿轮齿形半角及齿轮齿厚对应圆心角。基于上述基本设计参数,煤炭研究所陈忠强等[18]推导了直线共轭内啮合齿轮泵的流量脉动特性和卸荷槽设计方法,杨国来等[34]给出了基于啮合角函数的直线共轭内啮合齿轮泵齿廓方程,魏伟锋等[35]给出了直线共轭内啮合齿轮泵齿廓的参数化设计方法,胡翰林等[36]采用解析法建立数学模型优化设计了直线共轭内啮合齿轮泵的齿形参数,提高了排量,降低了流量脉动系数。段刚等[37]参照渐开线齿轮规范了直线齿廓外齿轮的基本参数,给出了齿形半角、压力角和最小齿数的关系,研究了齿顶高系数、压力角和重合度的关系。宋伟等[38-39]参考LITVIN的数值计算方法,给出了直线共轭内啮齿轮副的数值设计方法,并分析了输出流量脉动和困油特性,讨论了齿形各参数对输出流量和流量脉动系数的影响。国外针对直线共轭内啮合齿轮泵的研究文献几乎没有。国内针对直线共轭齿形的设计和认识也还不深,仍需统一认识,建立完备的设计体系。

3.2 摩擦副的密封与润滑特性研究

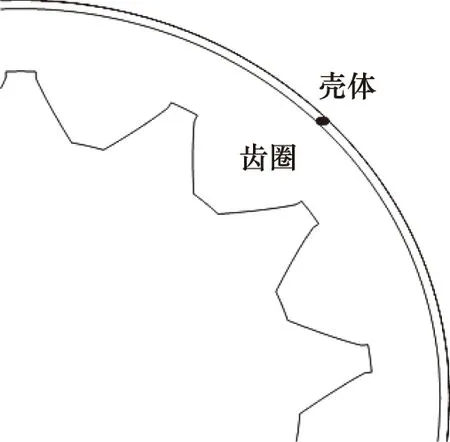

内啮合齿轮泵中包含多组摩擦副,例如轴与轴套摩擦副,齿轮齿圈端面与壳体摩擦副以及齿轮副之间的摩擦副。摩擦副的配合主要起如下作用:①密封作用,在运动部件摩擦副之间形成密封面,防止高压油泄漏,降低容积效率;②润滑作用,通过配合间隙在滑动面之间形成良好的动力润滑,避免摩擦副的磨损和烧结损坏;③力传递作用,通过配合间隙传递驱动力,完成有效啮合排油[40]。齿轮轴与轴套摩擦副,齿轮齿圈端面与壳体摩擦副控制难度小,容易在加工过程中得到有效保证。齿轮副之间的摩擦副互相耦合,且在内啮合泵运动过程中动态变化,是影响内啮合泵可靠性的关键摩擦副。以直线共轭内啮合齿轮泵为例,为了支撑和平衡齿圈的运动,在齿圈和壳体之间形成齿圈壳体摩擦副,如图15所示;为分隔进出油口,在齿轮/齿圈与月牙之间形成齿轮/齿圈月牙摩擦副,如图16所示;为实现啮合传动,在齿轮齿圈之间形成齿轮啮合摩擦副,如图17所示。以上构成了直线共轭内啮合齿轮泵最关键的3组摩擦副。

图15 齿圈与壳体配合摩擦副

图16 齿顶与月牙配合摩擦副

图17 齿轮啮合摩擦副

关于齿圈壳体摩擦副方面,INAGUMA[41-42]研究了转速、压力以及油液温度对齿圈所受摩擦力的影响,在吸油区设计凹槽结构以改善摩擦副的润滑条件。PELLEGRI[43]建立了齿圈微运动轨迹求解模型,结合试验验证了模型的有效性,为摩擦副配合间隙的设计提供了参考。MAO Jun[44]针对发现的齿圈与壳体摩擦副磨损黏着现象,基于流体仿真软件校核了不同工况下齿圈受到的不平衡径向力。杜睿龙[2,45]基于流体动力润滑理论求解了齿圈壳体摩擦副间的润滑特性,将润滑膜压力场分解为静压压力场、动压压力场以及挤压压力场三部分作用的结果,研究了不同工况下齿圈的微运动轨迹及润滑膜的变化,但模型未考虑弹性变形及温度效应的影响。PHAM[46]研究了内啮合齿轮泵齿圈与壳体摩擦副,分析了其偏心运动轨迹,指出齿圈偏心直接影响油膜厚度,必须在设计之初予以考虑。关于齿轮/齿圈与月牙配合摩擦副方面,吴军强等[47]以泄漏量和功率损失最小为优化目标,优化了齿轮齿顶与月牙板间的间隙。郝志勇、张建卓等[48-49]分析了浮动式月牙块运行中的受力情况,对月牙块的的角度进行了优化以改进摩擦副的密封与润滑特性。关于齿轮啮合摩擦副方面,自1916年MARTIN首先将雷诺方程用于分析解决齿轮润滑问题以来,现代润滑理论已能够比较接近实际的解决齿轮润滑问题。但目前关于齿轮润滑问题的研究集中在常见的外啮合渐开线齿轮副上,例如黄其柏、杨叔子探讨了齿侧间隙与辐射噪声关系,并给出了确定低噪声齿轮副齿侧间隙的方法[50]。李桂华等[51]、袁杰红等[52]研究了齿侧间隙受热变形的影响,杜坤等[53]分析了齿侧间隙引发的啮合冲击。相关研究均以传动领域的渐开线外啮合齿轮副为对象,专门针对内啮合齿轮泵摩擦副的研究,几乎没有。实际上,齿轮传动良好的润滑条件不仅与齿形参数有关,更取决于齿廓曲线,因此需分别针对直线共轭和渐开线两种齿形开展齿轮副的润滑特性研究[54]。尤其是直线共轭内啮合齿轮泵,其摩擦副之间必须采用固定间隙设计,实际使用过程中摩擦副之间的配合间隙更易受到热膨胀和局部变形的影响,特殊性更强,必须综合考虑热-流-固耦合作用。

3.3 故障诊断与可靠性研究

可靠性是限制国产元件高端化发展的关键点。进口元件虽可靠性较高,但对内啮合齿轮泵的故障诊断方法和寿命下降规律仍不充分,无法给出产品实际运行工况下泵的具体寿命指标,Eckerle技术手册中指出其产品预期寿命不低于10万次压力冲击,但未对运行转速、油温、清洁度等其他条件给予说明。Bucher技术手册指出实验室环境下其内啮齿轮泵预期寿命不低于10000 h。国内液压产商很少针对元件开展可靠性检测,仅开展出厂性能试验,后期通过客户使用反馈产品的可靠性。

故障诊断和可靠性方面的研究主要集中在学术研究上,研究对象也大多针对柱塞泵[55-56]。例如马纪明指出液压泵主要有疲劳、磨损、老化3种典型失效形式,加速寿命试验是检验泵质量稳定性和可靠性的有效手段。宣元[57]以直线共轭内啮合齿轮泵为对象,开展了加速寿命试验及其寿命状态的评估检测研究相关工作。可见,目前对于内啮合齿轮泵的故障诊断和可靠性研究仍然不足,尤其是国产产品,对其基本可靠性数据尚不掌握。

3.4 研究及发展总结

随着经济水平发展和工业运用需求,内啮合齿轮泵产品发展在不同时期也呈现出不同的特征:

(1) 高压化:内啮合齿轮泵发展初期,主要以提高单泵的输出压力为主,例如逐渐发展并优化渐开线内啮合齿轮泵的补偿结构,使单级压力提升至35 MPa;对配合间隙和关键工艺的优化,使直线共轭内啮合齿轮泵单机压力最高可达到25 MPa,经过两级增压也可轻易达到35 MPa。

(2) 低噪声:近年来,工业设备的安静性成为关注的重点,内啮合齿轮泵产品也逐渐向安静性发展。Bucher第六代产品性能的提升就主要聚焦安静性上,通过优化进出油口设计降低出口流量脉动优化泵的振动噪声水平。

(3) 多元化:单一应用场景和性能指标基本达到极限后,产品应用场景向多元化发展,例如近些年热门发展的低黏度泵、甚至海水泵,以及为适应变频调速技术发展的可多象限运行的伺服泵。

(4) 智能化:智能化是未来发展趋势,液压元件的发展最终也将走向智能化,例如发展电液泵,实现电机、液压泵的一体化集成设计,集成多种类型传感器实现运行状态的实时感知,故障监测和诊断,达到智能泵的水平。

伴随着产品发展特点的变化,研究热点也随之变化。齿形的优化设计研究极大促进了内啮合齿轮泵的安静性,摩擦副密封和润滑特性的深入研究推动了内啮合齿轮泵多元化场景的应用,相信未来伴随着智能泵的发展需求,故障诊断和可靠性研究将逐渐成为热点。

4 发展思考

自20世纪70年代两种类型内啮合齿轮泵雏形诞生,发展至今已有60余年的历史。国外产品成熟、可靠性高,国内针对两种产品的研究和积累时间不长,近年来随着国内对高端液压元器件的需求越来越旺盛,才有更多企业将目光聚焦于内啮合齿轮泵。例如,浙江永灵、威博液压等企业逐步从原先的叶片泵、外啮合齿轮泵转型至生产渐开线内啮合齿轮泵。整体来看,相比直线共轭内啮合齿轮泵,渐开线内啮合齿轮泵制造精度要求较低,易于实现批量化,且补偿结构使其使用可靠性更高,因此国内企业更多将目光聚焦与渐开线内啮合齿轮泵。但是,代表了国内渐开线内啮齿轮泵的制造商——海特克液压,其关键原材料——月牙板金属材料仍依赖进口。

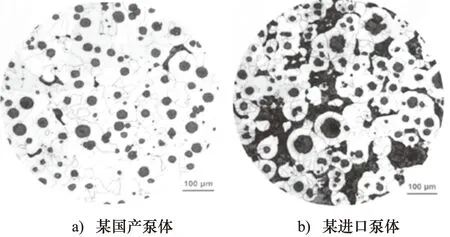

直线共轭内啮合齿轮泵虽在国内发展更早,但齿轮齿圈的单配以及较高的制造精度导致国内生产和制造企业望而却步,这也直接导致国内直线共轭内啮合齿轮泵产品性能差距更大。尤其是可靠性上,作者曾开展液压冲击试验对比了国产直线共轭内啮合齿轮泵和进口产品的可靠性,进口产品可承受超速超压冲击高达78.7万次,国产泵目前仅能承受冲击9.2万次。

总体来看,国产内啮合齿轮泵与国外产品差距还是较大,研究不够集中和专注,研究积累也略显不足。高校侧重于理论研究,企业侧重于产品开发,理论研究和产品开发未形成合力,导致相关研究比较零散。必须摒弃研仿跟随的思路,解决好基础问题,将目光聚焦在提升产品竞争力上,以支撑国产内啮合齿轮泵后续发展。为提升国内内啮合齿轮泵技术水平,可从以下几方面入手。

(1) 基础材料特性研究:渐开线内啮合齿轮泵在材料耐磨性差,动密封设计不优的情形下仍能通过补偿结构实现较好的性能。但是要提高可靠性,尤其是提升直线共轭内啮合齿轮泵的可靠性难度较大,必须开展基础材料的特性研究。对比了国产某型内啮合齿轮泵和进口内啮合齿轮泵泵体材料,如图18所示,发现进口材料石墨等级达到1级,石墨圆度达到6级,铁素体含量也更低。定性来看,由于球化级别高使材料润滑性能好,铁素体含量高使材料的导热性更好,因此使摩擦副的耐热、抗磨减摩性能更好。此外,关键材料的特性研究也是支撑低黏度和水液压内啮合泵研发的基础[58-59]。

图18 进口泵体金相对比

(2) 关键设计方法研究:针对不同应用场合,进口产品均针对性的开发了不同类型的产品,但差异性在哪?为什么会有差异性设计?国产企业基本不掌握,因此国产泵多是开发的通用系列产品,导致产品的针对性不强。此外,进出油口、月牙、卸荷槽、密封间隙等关键结构的细节性结构,国内研究也不多,无法指导厂商开展定量设计,国内厂家主要通过仿制国外产品或试验摸索得出经验值,这也限制了高端元件的开发。

(3) 加工工艺控制研究:加工工艺是实现设计落地,提升产品可靠性的关键步骤。尤其是直线共轭内啮合齿轮泵,必须依赖加工工艺保证良好的配合间隙和密封润滑,上海航发[60]总结多年制造经验明确指出,直线共轭内啮合齿轮泵制造精度高,制造工艺复杂,在如今销量上升的同时,仍发现质量方面还不稳定,影响高端市场销售,解决这些问题的关键是重视加工工艺和制造技术。

5 结语

本研究总结了内啮合齿轮泵技术特点,梳理了产品发展现状,归纳了当前的研究热点,针对国产化内啮合齿轮泵面临的不足提出了发展思考,对国产化元器件的发展具有借鉴意义和指导作用。