微非对称结构燃油伺服阀压漂特性

2021-11-02郑树伟陈冬京徐殿峰

郑树伟, 陈冬京, 徐殿峰, 张 晋

(1.中国航发长春控制科技有限公司, 吉林 长春 130102;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

偏导射流燃油电液伺服阀具有结构简单、工作可靠、抗污染能力强及动态响应好等优点,被广泛应用于航空、航天等领域中[1-2]。

偏导射流电液伺服阀的基础特性研究是该领域的研究热点[3]。针对伺服阀的流场特性及结构影响,国内外均有一定研究。针对前置级流场特性主要采用有限元计算的方式进行仿真分析[4-6]。对于偏导射流伺服阀工作压力的形成机理有理论研究及模型的建立[7]。在结构参数上,劈尖形状[8]、劈尖宽度[9]、 射流口、接收孔以及V形槽等[10]参数的影响均有所研究。进出油口阻尼孔大小、射流口宽度及阀口结构对前置级压力特性也有一定影响[11-13]。

与普通电液伺服阀相比,燃油电液伺服阀工作环境恶劣,零漂现象更为严重,其前置级结构对流场特性的影响亟需研究。基于某款燃油电液伺服阀的结构及尺寸参数,建立流场有限元模型并进行不同结构的仿真计算,探究不同回油压力下前置级结构非对称性对内部流场的影响,并通过PIV技术将流场可视化,验证仿真结果。

1 理论分析

1.1 前置级工作原理

燃油电液伺服阀的原理如图1所示。

1.衔铁 2.弹簧管 3.偏转板 4.反馈杆5.阀芯 6.射流盘 7.V形槽图1 偏转板射流伺服阀原理图

前置级为偏导射流式,由射流盘和偏转板两部分组成,前置级结构示意图如图2所示。偏转板位于反馈杆上,反馈杆的末端小球插在滑阀级阀芯中部。无控制电流输入时,偏转板处于中位,左右接收孔恢复压力相等,阀芯无位移;当电流输入时,衔铁带动反馈杆发生偏转,反馈杆上偏转板位置发生变化,从而使左右接收孔内恢复压力不同,阀芯两端产生压差,导致阀芯位移,相对应的产生一定流量。

图2 前置级结构示意图

1.2 结构参数

射流盘与偏转板组件作为偏转板射流伺服阀的前置级,其主要功能是将偏转板的偏转位移信号转换为液压信号,进而来驱动阀芯运动。通过分析前置级的相关影响参数,建立前置级数学模型,得到衔铁转角与接收孔恢复压力的对应关系。

图3为偏转板射流伺服阀的前置级流动示意图。喷嘴喷出的油液通过偏转板后,一部分经回油通道流出,另一部分则流入两接收孔内,其中进入接收孔内部的油液在冲击作用下会有一部分返回。

图3 前置级流动示意图

由图3知,当偏转板处于零位时,则初始状态下接收孔的有效进油宽度x0为:

(1)

式中,JW—— 二次射流口宽度,0.16 mm

SW—— 劈尖宽度,0.1 mm

根据伯努利方程可知,通过节流孔的油液流量Q为:

(2)

式中,Cdf—— 油液流量系数,0.67

A—— 节流孔窗口面积

ρ—— 液体密度,778 kg/m3

Δp—— 节流孔两侧油液压差

将前置级中油液的流动通道近似成节流孔流动,忽略流动过程中的沿程能量损失,当偏转板向左偏移时,可得左接收孔的流入流量Qp1和流出流量Qp2分别为:

(3)

(4)

式中,d—— 偏转板厚度,0.51 mm

xj—— 偏转板位移,mm

ps—— 偏转板入口压力,2.2 MPa

pa—— 左接收孔压力即阀芯左端对应压力,MPa

RW—— 接收孔进油宽度,0.29 mm

pr—— 出油口压力,0 MPa

那么,左接收孔的净流量Qpa为:

Qpa=Qp1-Qp2

(5)

右接收孔的流入流量Qp3、流出流量Qp4和净流出流量Qpb分别为:

(6)

(7)

Qpb=Qp4-Qp3

(8)

式中,pb为右接收孔压力即阀芯右端对应压力。

由以上分析可知,前置级的流量方程是非线性的。为分析其动态性能需要对上述流量方程进行线性化处理。当偏转板处于零位时,依据设计准则,pa和pb应为一固定值,假定:

pa=pb=σps

(9)

式中,σ为接收孔压力系数。

忽略出油口压力pr,由流量连续性方程可知,负载流量:

QLR=Qpa=Qpb

(10)

将式(5)在xj=0和Qpa=0处泰勒级数展开,忽略高阶无穷小项,可得:

(11)

将式(8)进行泰勒级数展开,可得:

(12)

偏转板实际工作状态下的位移相对于射流盘的结构尺寸较小,稳态时偏转板位移xj<1 μm,忽略偏转板位移xj,将式(11)与式(12)相加,可得:

(13)

其中:

pLR=pa-pb

(14)

式中,pLR—— 左右两接收孔压差即阀芯两端压力差

ΔpLR—— 压差变化量

ΔQLR—— 流量变化量

偏转射流伺服阀前置级在工作点附近的线性化流量方程可近似为:

QLR=KQRxj-KCRpLR

(15)

式中,KQR为偏转板射流伺服阀前置级流量增益,

KCR为偏转板射流伺服阀前置级流量-压力系数,

QLR为偏转板射流伺服阀前置级输出流量。

式(15)为数值计算偏转板射流伺服阀的前置级流量方程提供了一种估算方案。在符合假设情况下,可根据结构参数估算伺服阀的前置级流量及压力增益。为获得精确的偏转板射流伺服阀前置级的线性化流量方程,将结合Fluent流体仿真软件对前置级的线性化流量方程进行修正。

2 仿真分析

2.1 前置级流场仿真设置

根据偏导射流式伺服阀的结构尺寸搭建流场有限元模型,其主要尺寸如表1所示。

表1 前置级组件结构参数

通过SolidWorks建立伺服阀前置级流场有限元模型,前置级结构模型如图4所示,前置级流场模型如图5所示。前置级组件包括固定盘、喷嘴、定位销和分流器。

图4 前置级结构

图5 前置级流场

利用Gambit软件对射流偏转板伺服阀前置级流场进行网格划分。为得到高质量网格,在保证前置级主要结构参数不变的条件下对流场模型进行简化。简化模型结构相对规则,大部分区域采用六面体网格划分法,小部分不规则区域采用四面体网格划分法,对关键结构区域的网格进行加密处理,整体网格数量为300万,如图6、图7所示。

图6 前置级整体流场网格

图7 二次射流口区域网格

由雷诺数可确定流动为湍流,采用标准k-εRNG湍流模型。将进油口设为压力入口,将回油口设为压力出口,压力值见表2。忽略壁面与流体之间的热交换,设定壁面为无滑移壁面。流体介质为航空3号煤油,密度为778 kg/m3,动力黏度为0.0016 Pa·s。各项残差设置为10-4,求解算法采用SIMPLE算法。

表2 进、回油压力设定数值表

2.2 不同结构仿真结果分析

1) 结构对称

前置级流场流速与压力分布如图8、图9所示。进油口处流体流速较小,接近于0 m/s;当流体流向一次射流口时,由于过流界面缩小而流速增加,速度接近70 m/s,压力降低;在一次射流口和二次射流口之间,流体速度略有降低,压力升高;流体经过接收口劈尖后,向两侧绕流,最终从回油口流出。

图8 前置级流场三维流速分布

图9 前置级流场三维压力分布

流体在偏转板厚度方向速度和压力变化不明显。

通过对流速分析可知,当偏转板位于中位时,前置级流场左右区域流速分布基本对称;当偏转板右移时,液流经过二次射流后,流入左侧液流减少,流入右侧液流增加,前置级流场左右区域流速分布明显不对称;随着回油压力pr增加,从一次射流口射流的液流其流速明显减小。

通过对压力分布分析可知,当偏转板位于中位时,两接收口的恢复压力相等;当回油压力升高时,一次射流口处的压力升高,两接收口以及两侧回油区的压力也会升高;当偏转板位于右侧xj=0.04 mm处时,右侧接收口的恢复压力要比左侧接收口的压力高;当回油压力升高时,右侧接收口的恢复压力变化不明显,但左侧接收口的恢复压力会明显升高。

通过对流线分布分析可知,当偏转板位于中位时,流体高速射流卷吸周围低速流动的流体产生漩涡,并且左右区域的漩涡数量和尺度大致相同;当回油压力由0 MPa升高至0.2 MPa时,劈尖左右两侧区域内的漩涡尺度明显减小;当回油压力由0.2 MPa升高至0.4 MPa 时,劈尖左右两侧区域内的漩涡尺度变化不明显;当偏转板位于右侧xj=0.04 mm处时,右侧区域内的漩涡数量要多于左侧;当回油压力升高,流体二次射流经过劈尖后流向右侧回油区时,产生的漩涡尺度增加。

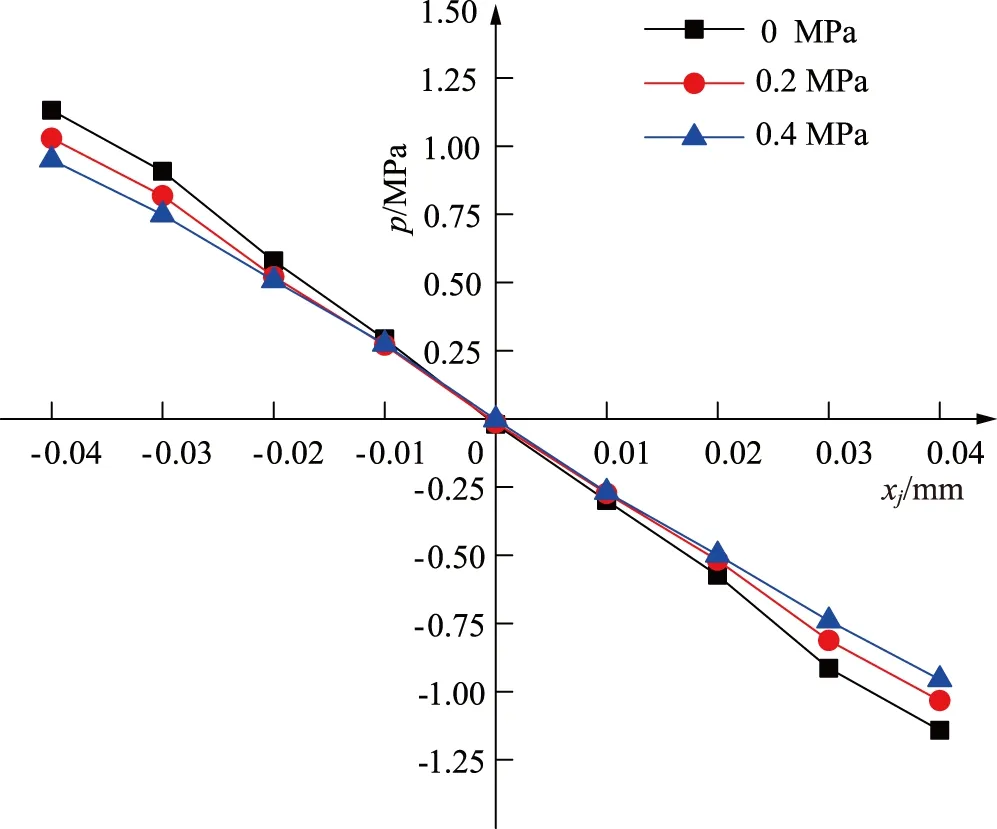

根据Fluent流场仿真结果,绘制偏转板在不同位移时两接收口的压差变化曲线,如图10所示。

图10 不同回油压力时两接收口压差曲线

由图10可知:偏转板位于中位时,两接收口压差为0 MPa;当回油压力升高,压力增益(即曲线的斜率)减小。

2) 劈尖非对称

劈尖结构非对称分布的示意图如图11所示。偏转板位于中位时,由于劈尖结构非对称导致前置级左右区域流场分布非对称,两接收口的恢复压力不相等,导致伺服阀液压零位发生偏移。通过Fluent软件,分析在劈尖结构非对称时回油压力对前置级流场流速和压力分布状态的影响规律。

图11 劈尖结构非对称示意图

当偏转板位于最大位移处时,回油压力对流体流速和压力分布的影响规律与结构对称情况下的规律相似,但流场的分布状态不同。

偏转板位于中位时,左右区域流速分布基本对称;当回油压力升高,射流流速降低。当劈尖结构存在微小非对称时,流场流速和流线分布规律与结构对称的条件下大致相同。

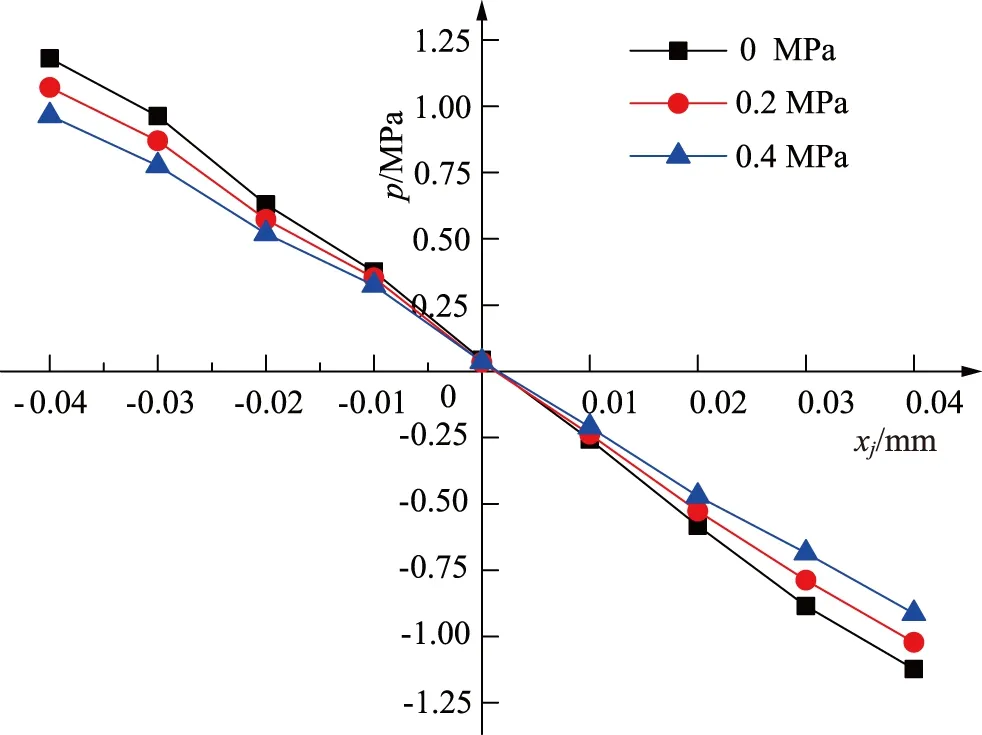

前置级流场整体压力分布云图如图12所示,由于劈尖结构的非对称,当偏转板位于中位时,两接收口的恢复压力不相等,即压差不为0。根据仿真结果绘制劈尖非对称条件下,两接收口压差曲线,如图13所示,偏转板位于中位时,两接收口压差约为0.11 MPa。当回油压力升高,压力增益减小,但偏转板中位时的压差基本无变化。

图12 劈尖非对称前置级流场整体压力分布云图

图13 不同回油压力时两接收口压差曲线

3) 接收口内侧边非对称

偏转板位于中位时,由于两接收口内侧边非对称,因而两接收口形状不相同,如图14所示。

图14 接收口内侧边非对称示意图

当偏转板处于中位时,结构非对称导致流场左右区域的漩涡数量和尺度不同;当回油压力升高时,射流核心区域流速降低,同时一次射流左侧回油区的漩涡逐渐减小。

当回油压力为0 MPa时,两接收口的压力分布明显不一致;随着回油压力的升高,两接收口的压力分布趋于一致。

偏转板不同位移时,两接收口的压差如图15所示。当回油压力升高时,两接收口的压力增益降低;同时,偏转板零位时两接收口的压差明显减小,由0.020567 MPa减小至0.002691 MPa,变化了0.017876 MPa。

图15 不同回油压力时两接收口压差曲线

4) 接收口外侧边非对称

偏转板位于中位时,由于两接收口内侧边非对称,因而两接收口形状不相同,如图16所示。

图16 接收口外侧边非对称示意图

当偏转板位于中位时,由于两接收口外侧边非对称,导致前置级左右区域流场分布状态不同。从图17可知,右侧区域的漩涡尺度明显大于左侧区域的漩涡尺度。

图17 接收口外侧边非对称前置级流场局部流线和速度云图

根据仿真结果,偏转板位于中位时,当回油压力升高,两接收口压差由0.043434 MPa变为0.036179 MPa,变化了0.007255 MPa。绘制不同回油压力时两接收口压差曲线,如图18所示。当回油压力升高,两接收口压力增益减小。

图18 不同回油压力时两接收口压差曲线

5) V形槽非对称

当V形槽非对称时,不仅左右区域几何尺寸不同,且液流射流角度发生轻微倾斜,导致左右接收口接收的流体速度及流量不同,其示意图如图19所示。

图19 V形槽非对称示意图

由于V形槽非对称,当偏转板位于中位时,一次射流口两侧回油区的漩涡以及二次射流口两侧回油区的漩涡出现明显非对称,如图20所示,并且,两接收口区域的流速分布也非对称。

图20 V形槽非对称前置级流场局部流线和速度云图

前置级流场压力分布如图21所示,当回油压力升高时,两接收口的恢复压力也升高。为了准确观察两接收口的压力变化,利用Fluent仿真计算了偏转板不同位移时的压差,绘制不同回油压力时两接收口压差曲线,如图22所示。

图21 V形槽非对称前置级流场整体压力分布云图

图22 不同回油压力时两接收口压差曲线

由图22可得,由于V形槽射流口倾斜,导致偏转板中位时,左侧接收口接收的流体多于右侧,因此左侧接收口的恢复压力要高于右侧。回油压力升高,压力增益减小。

6) 前置级仿真结果分析

根据仿真结果,绘制不同回油压力下偏转板中位时的压差值,如图23所示。

由图23可知,当偏转板处于中位,前置级结构对称时,不同回油压力下接收口压差及压差变化量均为0 MPa,因此当结构对称时,伺服阀将不产生零偏及压漂;当结构非对称时,左右接收口压差不为0 MPa,此时伺服阀存在初始零偏,需要将伺服阀进行调零处理,其中在劈尖非对称情况下由于其压差最大,因此其初始零偏最大。

图23 不同回油压力结构参数非对称压差

在回油压力为0 MPa时,对伺服阀进行液压调零,使偏转板位于中位时两接收口的压差为0 MPa。当回油压力改变,由于结构非对称,此时两接收口压力不均等变化而产生压差,此压差使伺服阀零位又发生漂移,即压漂。

进行液压调零后,各组以回油压力0 MPa时两接收口压差为0 MPa,绘制压差变化量图,如图24所示。

图24 回油压力改变对应的接收口压差变化量

2.3 不同结构参数对射流偏转板伺服阀压漂特性影响

1) 伺服阀仿真参数设置

根据技术要求,设置回油压力为0 MPa时伺服阀仿真模型的零偏电流为6 mA,即输入6 mA电流时伺服阀流量为0。然后将回油压力为0.2,0.4 MPa时接收口压差变化量|Δp|代入伺服阀数学模型,仿真计算出不同回油压力时各个非对称结构参数下的零偏:

(16)

I0—— 无回油压力时的零偏电流,I0=6 mA

In—— 额定电流,In=30 mA

稳态液动力F与开口度x拟合曲线见图25,流量系数C与开口度x拟合曲线见图26。

图25 稳态液动力拟合曲线

图26 流量系数拟合曲线

2) 伺服阀压漂仿真结果及分析

利用Simulink搭建数学模型,模型中伺服阀的固有参数由实物及相关厂家提供,其他参量初选工程经验值,再由实验所测数据进行修正,搭建的数学模型如图27所示。

图27 伺服阀数学仿真模型

分析不同回油压力时各个非对称结构参数下伺服阀的零偏电流值I0以及零偏。4种结构非对称条件下,伺服阀零偏均小于额定电流In的3%。各个结构参数非对称时的伺服阀零偏,如图28所示。

由图28可知,当回油压力为0.2 MPa时,接收口外侧边非对称对伺服阀零偏影响最大,零偏为1.4%;当回油压力为0.4 MPa时,接收口内侧边非对称对伺服阀零偏影响最大,零偏为2.67%。

图28 不同回油压力各结构非对称参数对伺服阀零偏影响

3 实验结果

3.1 实验装置

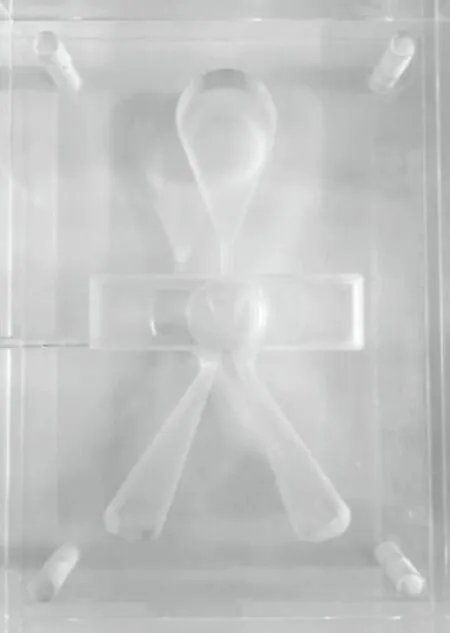

为了获得不同工况下伺服阀前置级流场分布情况,搭建了伺服阀前置级流场PIV测量试验台,如图29所示。实验系统主要由潜水泵、可调式节流阀、伺服阀前置级试验模型、电磁流量计、变频调速器、PIV流场测量系统等组成,试验模型如图30所示。

图29 伺服阀前置级流场PIV测量试验台

图30 可视化试验模型实物

试验中利用潜水泵为系统提供循环动力;利用变频器与可调节流阀协调控制系统流量;利用电磁流量计测量系统流量并将信号输出。

3.2 实验结果

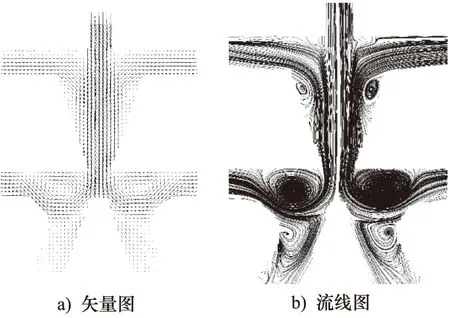

实验对V形槽中位、右移0.04 mm、上偏0.1 mm和下偏0.1 mm 4种情况下前置级流场进行了测量及分析,PIV实验原始流场矢量图及流线图如图31所示。

图31 V形槽中位时PIV测量结果

将PIV测量结果导入到Tecplot软件中后处理,得到V形槽不同位置时前置级流场云图如图32所示。可见其高速射流区及涡流等液流特性与流场仿真结果一致,验证了流场仿真的正确性。

图32 V形槽不同位置时速度云图

4 结论

偏导射流伺服阀前置级的结构形式对流场特性影响极大。分析前置级结构参数的计算公式,建立前置级数学模型。结合伺服阀尺寸参数,建立前置级流场有限元模型,利用Fluent软件分析不同回油压力、不同结构参数非对称条件下,伺服阀前置级流场流速和压力分布状态,并将Fluent仿真得到的偏转板不同位移时的前置级两接收口压差导入到Simulink伺服阀数学模型中,分析不同回油压力、不同非对称结构对伺服阀压漂的影响,得到如下结论:

(1) 当回油压力为0.2 MPa时,接收口外侧边非对称时伺服阀零偏最大,零偏为1.4%;当回油压力为0.4 MPa时,接收口内侧边非对称时伺服阀零偏最大,零偏为2.67%。

(2) 为了减小伺服阀的压漂,一方面需要保证左右接收口内侧边以及外侧边的对称度;另一方面,需要选择合适的回油压力范围。

通过PIV技术进行了流场可视化实验,根据实验得到的流场速度云图验证了数学模型及仿真结果。基于简化后的数学模型可进行非对称结构下伺服阀压漂的计算,为偏导射流式伺服阀的前置级设计提供了理论依据。