关于整体叶盘数控铣削技术的改进探析

2021-11-02梁毅峰

梁毅峰

淮北职业技术学院,安徽 淮北 235000

0 引言

当前,随着国力的提升,我国的航空航天事业发展步伐随之加快.作为航空发动机里不可或缺的压气机、风扇等部分,整体叶盘属于最为重要的零件之一[1],其可以在根本上改善和优化发动机性能.已经有越来越多的航空发达国家在设计和制造新型发动机时开始应用该结构,客观而言,相较于传统结构,基于该设计的整体叶盘不再通过榫头、榫槽连接,而是把叶片和轮盘视为真正的整体.如此一来,就从根本上防止了榫头气流损失的问题,极大减少了榫槽损伤隐患,与此同时,叶盘整体重量更小了,它的刚性和平衡精度获得极大改进,最终,确保发动机的推重比和可靠性得到全面提升.一般情况下,采取钛合金、镍基合金等来完成整体叶盘的生产要求[2].

发展至今,工艺方面,生产整体叶盘时一般会采取精密铸造等方式[3].长期以来,困扰航空制造业的问题就涵盖了如何提高和改进航空发动机整体叶盘的质量及其效率.如今,研究人员围绕整体叶盘展开的分析不在少数,他们重点探究了整体叶盘材料情况以及它的切削机理[4,5].事实上,基于智能算法的优化,能够在源头上来优化选择加工参数,从而有效防止了借助经验和切削试验完成加工参数选择出现的一系列问题[6,7].总体上来看,构建起切削数据库,且进一步优化加工参数,能够明显促进整体叶盘的加工效率提升,同时,大幅提高加工质量,有效降低了刀具的磨损情况.

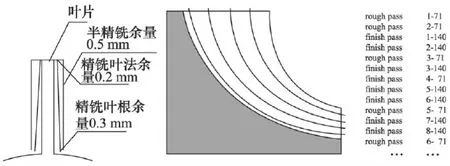

图1 整体叶盘结构Fig.1 Blisk structure

在本文的分析中,重点围绕整体叶盘数控铣削优化技术而展开,全方位介绍并阐述了包括加工颤振变形优化、铣削可达性优化等在内的一系列工艺方案优化的技术[8,9],同时,还对相关的工艺参数优化技术,如切削用量、刀具姿态等展开了细致的分析.

1 整体叶盘数控铣削技术策略优化

一般来说,在对该技术进行优化的过程中,应选择最优方案,即在特定条件下,寻找最优化的工艺参数及其工艺方案.在优化的过程中通常可以分成以下两步,一是通过找寻局部的可行参数域来寻找其所蕴含的最佳解决方案,以此使锁定的最优解区间得以缩小[10];二是将最优解锁定在局部的可行参数范围内[11].在铣削整体叶盘时,其工艺方案的确定从本质上来看也是对其局部可行参数区域的确定,工艺方案的选择存在差异就意味着它的局部参数域也存在不同程度的差异,这具体体现在加工效率、加工质量以及加工精度等参数的优劣性方面[12].所以,在开展本研究的过程中,首先应该对其工艺方案加以确定.

1.1 铣削可达性提升策略

开敞性不佳、内部结构较为复杂是整体叶盘的突出特征,此外,闭式整体叶盘的叶片多呈曲面状.通过对球头铣刀的运用,顺着流线的方向进行铣削是现在最为常见的一种铣削方式.在铣削的过程中,所运用的刀具多为小尺寸刀具,刀具的刚性相对较差,可以运用的范围相对也比较小[13].如今在铣削闭式整体叶盘时,常用的铣削方式是两侧铣削法,但是在铣削完毕后,需要进一步修磨接刀痕迹[14].通过制造出一种非圆刀具,该刀具可以运用在铣削闭式复杂曲面叶盘中,其铣削部分的主要组成部分包括可转位刀片以及整体叶盘流道空间中可以容纳的刀具基体.在工作期间,电动机一旦发生振动,就会直接带动偏心振动机构也进入工作状态,从而确保二维或三维方向振动能够完成[15],当它的频率比值和相位差都不存在一致性时,那么其运动轨迹多为封闭式轨迹,其刨削过程在回程方面所面临的问题以及回转刀具问题都可以得到进一步解决.该装置的使用,使得铣削工具的刚性得到显著提升.

1.2 叶片铣削效率提升策略

在进行点铣的过程中通常会运用到球头刀具,这种刀具的适用性相对较广,但是在对复杂的曲面进行精准度较高的加工时,其加工效率会有所降低.因此,许多学者对非球面加工方式进行了深入研究.通过对鼓形刀的研究获得结论,要想实现双点切触算法,就必须全面优化侧铣的侧偏角、前倾角[16].该算法通过对侧角的调整,能够全方位展现出误差的分布情况,继而通过调整前倾角而确保双点接触的实现.但是这种方法对对刀具尺寸提出了更高的要求,这大大提高了前期刀具的选择难度.在优化刀位的过程中,通常将铣削振动情况及其切削力等因素考虑其中,并通过对约束条件的进一步完善,进一步提升其适用性.但是当前并不具备完善的铣削整体叶盘的研究机理.

1.3 流道铣削效率提升策略

在进行流道铣削时,需要去掉许多材料,这会大大降低加工效率,为进一步解决上述问题,许多学者进一步研究了刀具设计方案与插铣、盘铣加工方案.通过对开式整体叶盘盘铣的运用进行开槽加工.运用这种方法可以对流道开槽区域进行有效规划,并在这一区域中对盘铣刀轨进行合理规划.此外,该学者还进一步优化了传统的可转位形式的盘铣和刀片,并为使盘铣刀拥有更长的使用寿命提出一种可以调节切宽宽度的刀具[17].运用这种方法对盘铣开槽的临界区进行规划的过程中,一般不会将后续的铣削加工余量考虑进去;以此为基础,提出为使盘铣开槽工作更加安全,在对盘铣加工区进行规划的过程中,应该留出一定的空间,保证后续侧铣工作与插铣工作的开展.

1.4 铣削颤振变形提升策略

弱刚性是整体叶盘叶片的突出特征,在对其进行铣削的过程中,容易出现变形现象与颤振现象.基于此,许多学者将研究的重点放在了工艺方法上.在对离心叶轮进行螺旋铣的过程中,前缘部位通常处于振动状态,其加工精度相对较低,为前缘部分更好地进行精加工扎铣提出了一系列方法,并进一步提出了循环铣削叶片法,具体情况见图2,这种方法能够有效减少出现接刀痕的概率,但是对技术人员工作经验提出了相对较高的要求,从目前来看,依然缺乏明确的理论指导.

图2 叶片循环铣削方法示意图Fig.2 Schematic diagram of blade circular milling method

叶盘叶片加工变形、颤振存在诸多影响因素,当前还无法确定它的作用机理,同时因为加工环境极其复杂,存在各种无法预测的情况,因此也就难以模型叶片变形规律.如今依旧将试验、补偿作为问题的主要处理办法.

1.5 铣削刀具磨损改进策略

当前叶盘加工存在许多难点,具体而言,比如叶盘由高温合金等材料制成,加工难度大,需要较大的切削力度才能够完成切削操作,而且会提升刀具的磨损速度.比如加工空间不大,会限制加工操作的进行等等.当前学者以叶盘加工为研究对象进行研究之时,主要研究重点有三个,一是涂层材料研究;二是刀具结构研究;三是刀具材料研究[18].以陶瓷刀具铣削高温合金为研究对象,以其磨损机理为研究内容展开研究,通过运用有限元仿真手段以及开展相关实验,来对三类因素之间的关系展开了研究,这三类因素首先是刀具磨损形貌;其次是刀具应力分布情况;最后是刀具切削用量.以球头刀为研究对象,以其后刀面宽度、螺旋角等为研究内容,借助有限元软件来展开研究,希望能够找到合适举措令刀具强度得到提升.将刀具切削力当作研究对象,以其受到刀具螺旋角、前角影响情况为研究内容,以切削力最小值为目标,改进和完善了刀具的螺旋角、前角.

如今我国以切削刀具为研究对象展开研究的学者还在不断增加,研究成果也十分丰硕,这助推了我国刀具加工性能的优化.但是也必须意识到,如今只有在半精加工以及粗加工环节使用国产刀具,在需要对产品进行精加工时,进口刀具依旧是首选.事实上,因为刀具研究涉及学科广泛,如果只从某一学科来展开研究,要想优化刀具性能十分困难,所以必须构建协同研究体制来助力研究工作的开展.

2 整体叶盘数控铣削技术参数优化

当工艺方案确定以后,对寻优效率和有效性进行提升是工艺参数优化目标所在.而优化工艺和优化工艺方案是不一样的,容易用参数来表示的各类变量比如切削用量等才是前者的优化对象,通过优化工艺参数,能够为优化模型的构建提供有力支持.

2.1 建立目标函数

不论是加工叶盘,还是优化叶盘,核心均在于优化目标.在优化目标的过程中,先要清楚叶盘加工需求.通常要先明确三方面内容,一是加工需要花费多少成本;二是需要明确加工效率要求;三是需要明确加工质量标准.在加工叶盘时,要想生产效率得到进一步提升,花费的成本进一步下降,就必须做好两项工作,第一,优化加工效率,也就是说要提高材料去除率;第二,优化加工成本,加工成本的主要衡量指标是刀具使用寿命,在确保有关要求得到保障的情况下找到最优方案.

2.1.1 建立刀具使用寿命数学模型

在创建刀具使用寿命数学模型之时,需要选用VDL-1000E立式机床、硬质合金刀具铣削整体叶盘,此处插铣刀直径为12毫米,工件尺寸长宽高分别为60毫米、65毫米、100毫米,选用油冷却这一冷却手段,顺铣.用T表示刀具使用寿命.

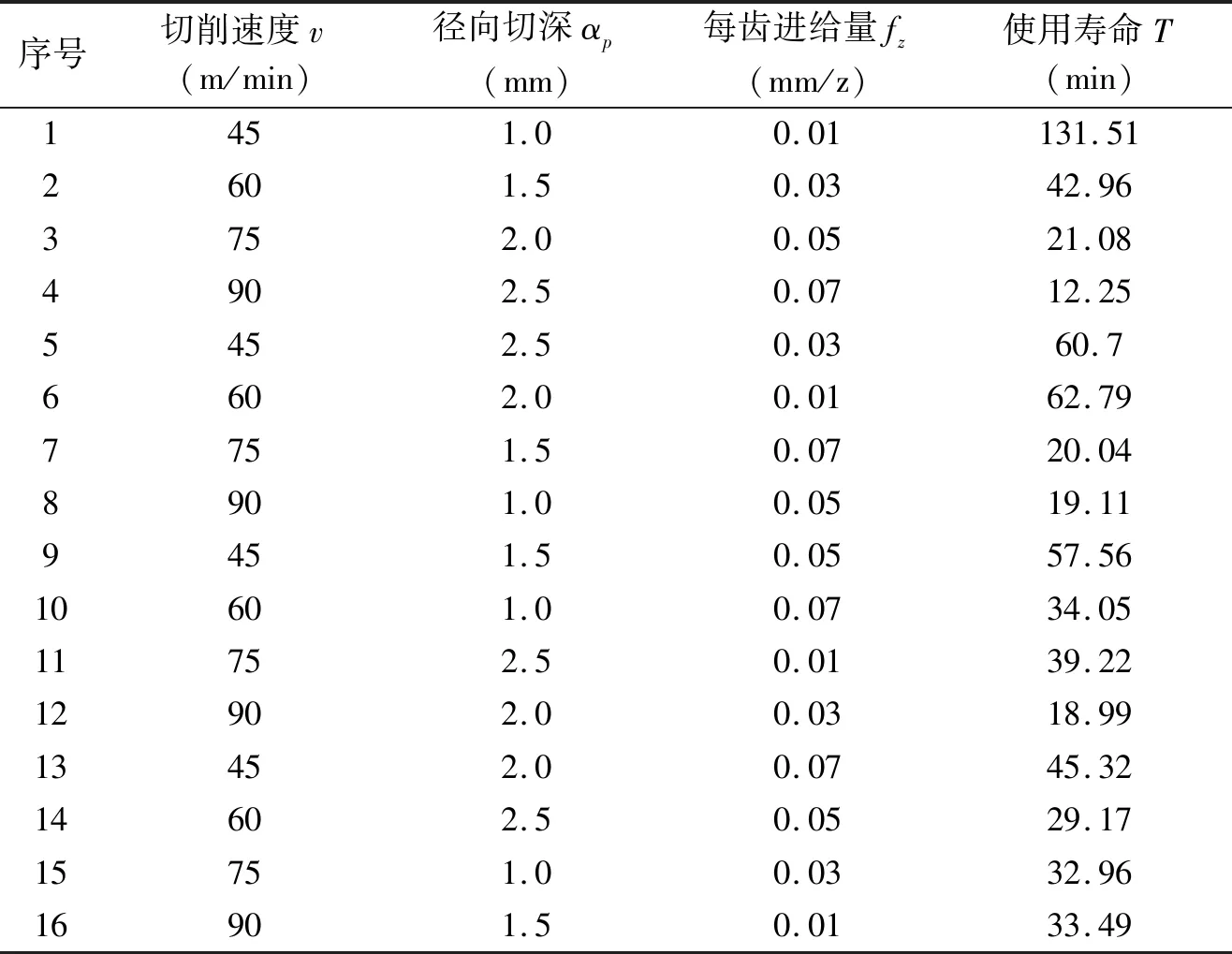

通过表1可知,此处fz、v、αp各自代表的是每齿进给量、切削速度、径向切深.在切削加工期间,参数T存在诸多影响因素,切削参数便是其中之一.当各类加工条件固定时,刀具切削参数和参数T符合下列公式

表1 铣削试验参数及结果Tab.1 Milling test parameters and results

(1)

其中,CT代表的是和刀具、切削条件具有紧密联系的常数;αe代表的是轴向切深(mm);αp代表的是径向切深(mm);v表示进给速度(m/min);fz表示每齿进给量(mm/z);i1、i2、i3、i4代表的是指数.

基于经验公式,对(1)式左右两侧均取对数,由此,化成线性函数如下

lnT=lnCT+i1lnαe+i2lnαp+i3lnfz+i4lnv

(2)

令y=lnT,i0=lnCT,x1=lnαe,x2=lnαp,x3=lnfz,x4=v,可得

y=i0+i1x1+i2x2+i3x3+i4x4

(3)

无法避免随机误差的前提下,基于表1试验,得出以下16组切削数据,列为多元线性回归方程

(4)

其中,α0,α1,α2,α3,α4代表的是常数项系数;ε代表的是加工随机误差.借助矩阵的形式来表示式(4)为

Y=Xa+ε

(5)

借助于最小二乘法,来对a的值进行估计,其中,确保i=(i0i1i2i3i4)能够成为a=(a0a1a2a3a4)的最小二乘估值,如此一来,其获得多元线性回归方程

(6)

借助于MATLAB来对其展开处理,就能够构建起刀具使用寿命的线性回归模型

(7)

用F检验法进行显著性检验,以F0.05确保显著性检验得以实现,最终显示,能够通过该模型来全面预测刀具寿命.

2.1.2 单位时间内的材料去除率

所谓材料去除率,其内涵为,单位时间内被加工件切削去除的体积.源于铣削试验的刀具的宽度为12毫米,则它的材料去除率列为

Qt=αeαpfznz

(8)

其中,Qt代表的是盘铣刀加工期间一定时间里形成的材料去除率(mm3/min);具体而言,z表示材料去除率盘铣刀刀具齿数,n表示主轴转速(r/min).

通过分析上面的公式能够发现,当铣刀刀具齿数不变的时候,如果要确保单位时间内的材料去除率达到最高状态,就必须对选择切削参数展开一定范围的优化.在实验结束后,借助于得到的相关切削参数数据构建起相应的数学模型,即

(9)

通过分析上面的公式可以发现,在相关的因素中,切削参数对单位材料去除率的影响相对最大,由此可见,只有选择切削参数达到合理的情况,才能有效确保材料去除率的最大化实现.

2.2 建立铣削参数优化模块

2.2.1 多目标问题求解

在保障加工效率的同时,还要致力于减少经济成本,这个过程中,还要确保刀具的使用寿命不会缩短,且其材料去除率实现最大化,此属于多目标函数的优化范畴.事实上,生产整体叶盘时,加工效率和经济成本都不能被忽略,它们具有同等重要性,换言之,高度重视刀具使用寿命的同时,还应该同等重视单位时间内材料的去除率.借助于遗传算法中的权重系数变换法,来完成相关的子目标函数线性加权和,列出公式如下

(10)

其中,ui代表的是fi(x)在多目标函数问题里的重要性.

通过遗传算法计算出来的最大值能够被转化,具体如下

(11)

总体而言,能够对目标函数造成影响作用的因素不在少数,常见的为机床、刀具等.所以,必须通过实际的约束条件来完成加工,由此,最大去除率、最大寿命和每齿进给量、径向切深、切削速度间的约束条件可以列为如下公式进行表示

(12)

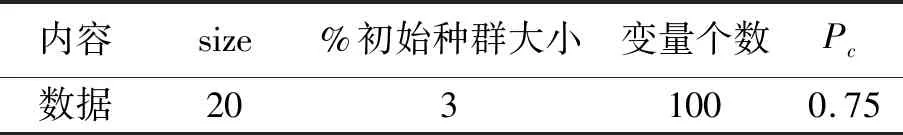

2.2.2 遗传算法优化模型

从本质上来看,遗传算法利用生物进化过程获得最优解.具体而言就是,该方法对生物的自然选择等相关的环节和过程展开模拟,历经反复的迭代直至最优结果的出现.使用该算法期间,操作实质上是编码,和参数本身并无关系,从而能够防止微分操作的运算,存在非常强的适应性.借助这个算法,能够同时搜索多点,可以展现出很强的全局搜索能力,对复杂的多目标问题可以很好地解决[19].

该算法借助于编码技术对参数完成编码,以期确保其能够适应群体的进化过程.基于这个算法,任意产生初始种群,迭代操作群体时通常会依据选择、变异以及交叉,通过适应度值(Fitness Function)衡量新的个体,能够确保形成的个体更优,最终,促进群体进化的搜索区域比之前的更好[20].不断的进化基础上,一定会形成最好的目标个体以及最适应环境的群体,最终计算出满足问题的最优解.

目标函数为

function[w]=target Value(v,fz,αp)

x1=αp;x2=fz;x3=v

表2 参数数据Tab.2 Parameter data

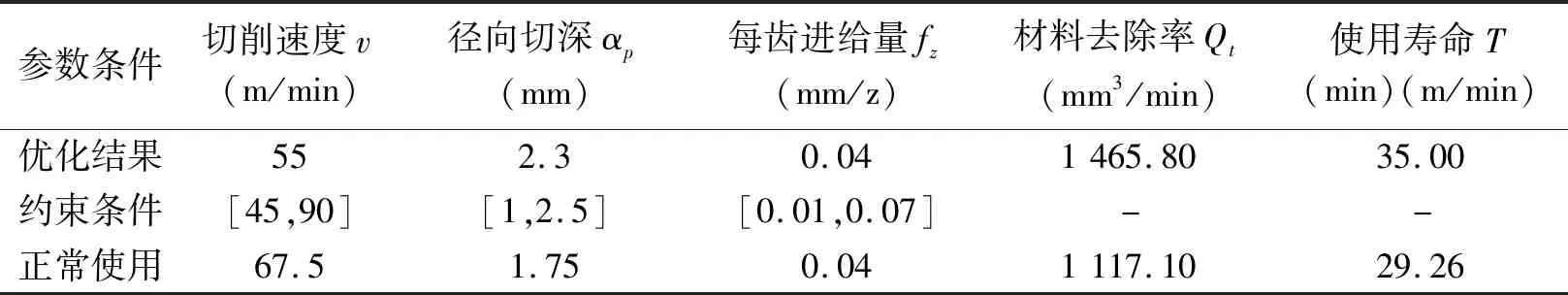

表3所示为通过MATLAB编写的遗传算法优化结果.通过分析这个表可以发现,选择参数通过优化算法,继而经由遗传算法的计算来对结果进行优化,能够提高材料去除率,总计提高2 %;同时,也能够促进刀具使用寿命提高,总计提高19.6 %,由此,确保了切削加工生产率大幅提升,全局最优.

表3 参数优化结果对比Tab.3 Comparison of parameter optimization results

2.2.3 铣削参数优化系统

数据库管理系统的构建必须将Visual Studio 2012当作平台,继而将其和SQL sever数据库连接在一起,能够实现多元的强大功能,易于操作.MATLAB软件可以帮助其串联到数据库系统平台,如此一来,就能够完成复杂的数学运算,并可以进行难度很大的数学推导,在可视化界面呈现出优化的结果,确保工作人员能够使用.具体而言,在整体叶盘复合铣削系统里,它的首页拥有多个模块,包括了知识查询、系统维护、数据管理等.操作人员只要进入到切削参数优化系统界面以后,就能够实现对加工参数的优化,只要操作人员对加工条件以及别的约束条件进行一定的选择即可.

2.3 小结

(1)以硬质合金刀具切削整体叶盘材料,借助于多目标线性回归方程,以期确保参数优化模块得以明确,目标定为获得最大加工效率以及减少经济成本,采取权重系数变换法,从而使得多目标函数获得转化,悉数变为单目标函数,以期约束铣削参数.(2)以确保切削参数获得优化为切入点,通过MATLAB遗传算法完成编写,同时,使其被连接到数据库,通过Visual Sever 2012平台完成既定的可视化设计,准确计算出切削参数,最终,构建起铣削参数优化模型.(3)基于优化模型,能够查询切削加工条件,并可以优化切削参数,如此一来,极大保障了选择切削参数,从而有效促进了刀具的使用寿命提升,同时,也大幅提高了单位时间的材料去除率,最终,压缩了生产成本.

3 结语

在我国经济形势持续向好的背景下,如今,已经有越来越多的研究人员针对整体叶盘数控铣削优化技术展开分析和探究.整体上来看,大部分研究是以工艺方案和工艺参数为核心展开,其目的在于改善和提高工件的加工精度,持续促进加工效率提升,以期减少加工成本,已经获得了一些实质性的成果和进展.但是,还有一些共性难题尚未得到妥善解决.第一,当前围绕整体叶盘铣削期间的部分机理分析还停留于表面.截止当下,和刀具干涉、加工颤振变形等问题相关的机理阐述尚未形成普遍共识;第二,整个过程的优化目标尚不一致.具体而言,对于整体叶盘数控铣削期间的对应范畴如何划分等还未提出统一的参考理论;第三,形成的研究成果无法有效转化成生产力.部分学者在设定优化约束条件时,没有清楚认识到生产的主要矛盾,由此,就造成了对约束边界的描述缺失必备的合理性,从而最终使得研究层面的可行域比实际可行域大出些许.目前,要想大幅提升我国整体叶盘的制造水平,尽快和国际水平接轨,就应该全面增加研究深度,从机理探究、体制完善以及生产实践等不同维度进一步开展研究工作.