大平面塑件注射模设计

2021-11-02陈义龙于正云苏金玲钟贵峰易永俊

陈义龙,于正云,苏金玲,钟贵峰,易永俊

(群达模具(深圳)有限公司,广东深圳 518116)

1 引言

在注射模进胶位置分析过程中,可以借助模流分析软件,对不同胶口位置的填充进行对比和分析,从填充分析结果确定最佳进胶方案。

2 塑件分析

如图1 所示,塑件尺寸约:638.0×531.0×35.0mm,材料为:防火PC,壁厚为3.0mm,塑件为外观件,颜色为白色,晒细纹,塑件表面要求高。

由图1 可以看到塑件的长宽尺寸较大,塑件动模的结构相对简单,出模方向上只有骨位和柱位,没有斜顶和行位结构,因此,在不考虑塑件外观的情况下,此模具结构简单,属于普通的热流道平板模。

图1 塑件

通过塑件周圈的孔位可以判断,塑件在装配时有螺丝固定,因此此塑件重点关注塑件外观,而塑件在Z方向的翘曲变形,可以在装配时通过螺丝的固定进行补偿和修正。

3 模具进胶方案初步分析

根据塑件的结构和客户装配的要求,在最初的进胶方案设计上,优先考虑简化模具结构,因此首先考虑设计针阀胶口侧进胶,由于塑件的长宽尺寸较大,考虑防火PC材料的较差流动性,胶口的排布如图2所示,模具设计7点针阀。

图2 进胶口位置排布

图2a所示7点针阀热嘴的位置坐标和排列,图2b所示针阀嘴的开放时间。为了保证填充平衡和表面无熔接线要求,G1、G2 胶口先打开,由于G1、G2 胶口的间距相对较近,这样有效保证两胶口的融合温度差小,塑件熔接线不明显,且有利于填充平衡,当填充时间到2.8s 时,熔胶刚好通过了G3、G4 胶口,此时G3、G4 胶口打开,此时熔胶主要通过G3、G4 胶口对型腔进行填充,当熔胶填充至4.5s 时,刚好通过G5、G6 胶口,此时G5、G6胶口同时打开,直至填充完成,而此时G7胶口仅做保压使用,如果G7胶口提前打开,塑件表面会有熔接线,如果取消此胶口,塑件填充末端离胶口较远,保压压力难传递到填充末端,导致填充末端缩水风险较大,因此G7 胶口对塑件填充末端的缩水和变形有优化作用。

图3 所示是根据初步进胶方案进行模流分析结果,图片非常清楚的展示了塑件通过针阀时序控制进胶方案的填充状态,当G1、G2 胶口打开,熔胶开始填充型腔,当熔胶到达中间位置时,填充都是比较平衡的,但是当填充到达末端时,熔胶在末端形成了一个夹角θ,当高分子熔融材料填充时产生的夹角θ<120°时,表面会有融合线风险,当熔胶结合的夹角θ>120°时,表面基本没有融合线风险,而图3d 此夹角θ<120°,因此填充末端存在填充不平衡,导致填充末端产生表面熔接线风险,为了进一步分析填充缺陷,通过以下填充等值线进一步分析。

图3 显示塑件不同时刻熔胶的填充状态

图 4 为模流填充等值线分析(L1≈330.0mm,L2≈265mm),通过数据分析,当熔胶从G1、G2胶口到达A点,等值线发生密集,单位时间填充的距离小,填充在A 点产生滞流,此时 G1、G2 胶口到达 A 点的距离L1约为330.0mm,塑件材料为防火PC,材料粘度大,流动性差,填充路劲由原来的横向填充变为纵向填充,因此导致此方案填充滞流和填充不平衡的主要原因是:①塑件尺寸较大,流长较长;②塑件材料的流动性差;因此需要优化此进胶方案,使得塑件填充的路径一致,且不产生滞流,使塑件的成型窗口最大化。

图4 填充等值线分析

4 模具进胶方案的优化分析

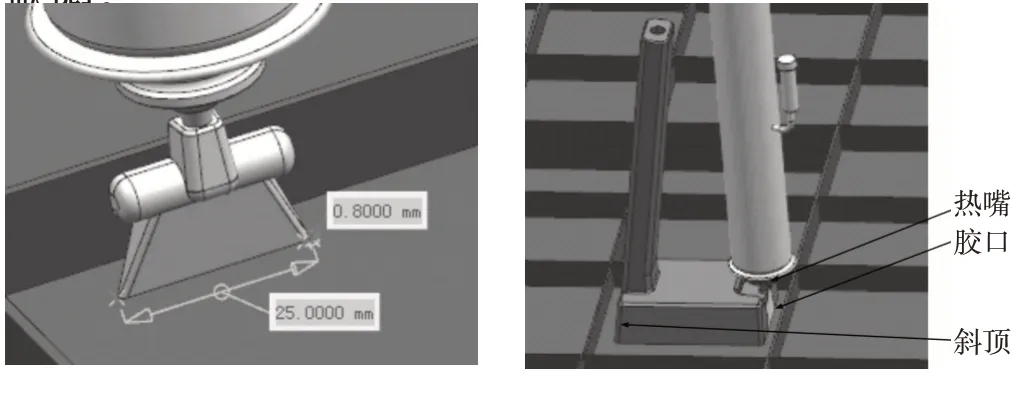

从图4 分析到从侧面进胶,会导致塑件中间产生较为严重的滞流,滞流的产生会导致塑件填充末端熔胶的融合夹角小于120°,填充末端产生较长的熔接线,因此换一种思路考虑塑件的进胶,既然从塑件侧面进胶,会导致滞流,滞流主要原因是塑件的长宽尺寸相对较大,流长长,因此考虑从塑件中间进胶。由于塑件外观要求较高,因此塑件表面不能设计热嘴,只能从塑件的反面找位置设计胶口。因此,由于进胶位置的改变,不得不更改设计方案,将模具设计由原来的正装针阀热嘴转冷流道侧进胶改为倒装针阀热流道斜顶进胶,如图5所示。

图5 倒装针阀热流道斜顶进胶

图5 方案,模具设计更改为倒装针阀热流道斜顶进胶方案,由于倒装热嘴直接进胶,胶口正对的表面会有缩水印,为了优化和避免胶口位置的缩水,因此在胶口位置设计斜顶,热嘴没有直接接触到塑件,同时胶口长宽尺寸设计为:25.0×0.8mm,如图6所示。胶口设计在斜顶上,这样就可以有效减小胶口位置处的剪切速率和剪切应力,以弱化胶口位置在表面的缩水缺陷。

图6 浇口尺寸

更改进胶方案后,按照图5的进胶位置,重新进行模流分析,通过模流分析结构验证新胶口设计的可行性。图7是新方案针阀胶口的打开时间。

图7 针阀胶口的开放时间

如图8所示,塑件填充不同阶段的填充状态可以看出,塑件的填充基本平衡,G1 胶口到G4 胶口的直线距离约为300mm,塑件材料为防火PC,壁厚3.0mm,为避免塑件表面的熔接线,G1 胶口首先打开,然后G2、G3、G4 胶口同时打开,填充过程中表面无明显的滞流和短射,填充各个位置无明显的熔接夹角,然后再来分析塑件填充等值线结果,并与原始方案进行对比。

通过图4和图9两方案的填充等值线分析,图9的填充等值线明显比图4均匀,填充等值线无明显的密集位置,中间黄色等值线间距相对较小,是因为G3、G4、G5 打开瞬间,型腔的压力直线降低导致,属于针阀胶口打开时型腔压力降产生的正常现象。因此通过图8 和图9 的结果,可以确定此进胶方案优化塑件外观方面是可行的,并由此结果确定模具的最终设计方案为倒装模具。

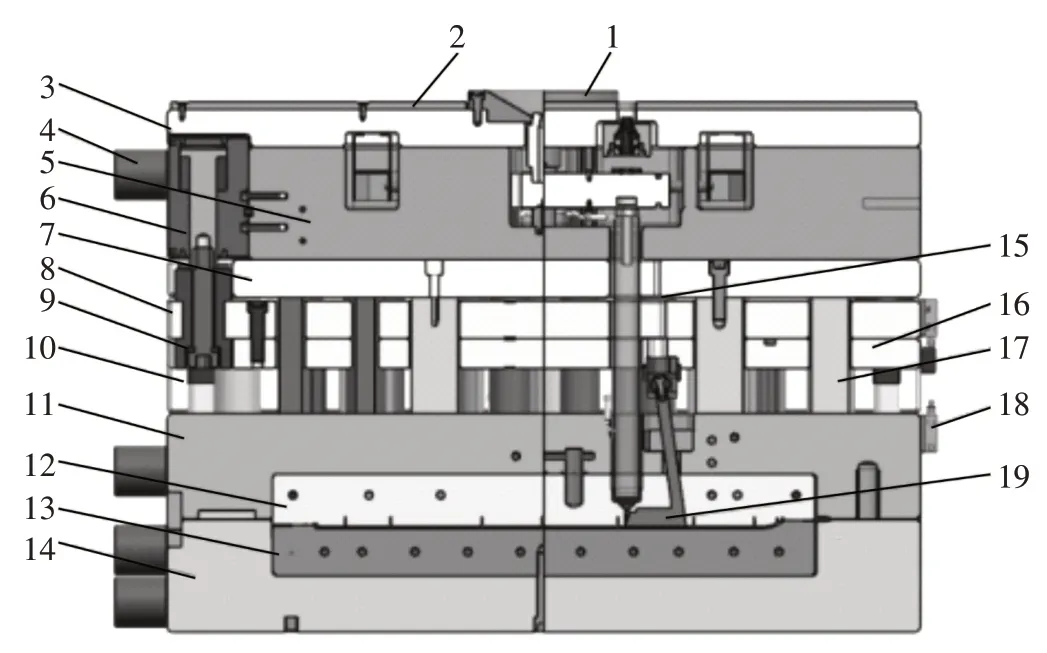

5 模具结构设计

通过设计前期胶口位置分析,确定图5,图6的胶口位置和胶口形式,采用倒装针阀热流道斜顶进胶,模具结构相对原始正装方案的设计较复杂,模具设计结构如图10所示。

图10 模具简图

通过模具简图可以看出,原本相对简单的平面塑件类模具,改成倒装模具后,热嘴的长度更长了,同时新增加了斜顶结构,且塑件的顶出机构也由原来的机械顶出改为了油缸顶出。

6 试模塑件效果

图11所示是试模塑件效果图,塑件表面没有熔接线,没有流痕等明显的表面质量缺陷,试模效果达到客户的塑件表面要求。由此,模流分析在模具设计前期的胶口位置分析起了非常重要的作用,尽管模具设计相对复杂,但是在最终的试模结果,能达到客户对塑件的表面要求。

图11 实际试效果

7 总结

通过以上大尺寸平面塑件的进胶分析,可以看到模流分析在模具前期进胶方案分析中起着非常重要的作用。原始方案在模流分析结果里面,明显看到熔胶在塑件中间点位置的滞流,当熔胶到达中间位置时刻,其余胶口打开时,填充的方向由原来的纵向填充变成了横向填充,使得填充末端的融合角度小于120°,增加了填充末端熔接线的风险。通过模流分析结果,找到塑件填充的缺陷,以及产生此缺陷的原因,从而通过分析结果,修改设计方案。

新方案胶口设计为倒装针阀热嘴斜顶进胶,通过新方案的模流分析结果可以看到,填充的流长明显减短,填充没有明显的滞流,尽管新方案增加了模具设计的难度,同时也增加了模具的制造成本,但是只有前期把握了设计的正确方案,才能从根本上使塑件满足客户的要求,同样,试模的结果也达到了客户预期比较满意的效果,因此针对这种大尺寸的平面塑件,在设计前期的胶口分析和选择非常重要。