5轴联动数值计算及后处理开发

2021-11-02张晓峰

高 原 ,张晓峰

(1.天津大学机械学院,天津 300354;2.天津汽车模具股份有限公司,天津 300308)

1 引言

5 轴联动设备应用范围及其广泛,设备种类通常是由摆头和转台组合而成的。常见的5 轴数控机床是有3个相互垂直的直线轴,外加两个旋转轴。其中旋转轴可以是转头和转台的随机组合,因此机床机构也就不一样。多自由度并联机器人执行末端也有很大一部分是5轴联动的,其末端点位及姿态的数值计算和5 轴联动机床是相似的,即在直角坐标系下,计算空间某一点的X、Y、Z坐标值,以及机器人姿态A、B角度值。这些数值可以通过计算获得,也可以利用三维软件产生刀位源文件(CLSF),再把刀位数据文件按照指定机床的程序格式要求转换成机床或机器人能直接执行的数控程序[1]。在UG 中这个过程可以构造后置处理器完成程序的后处理[2],也可以使用UG API 函数进行二次开发,做出满足各种需求的插件进行后处理。

2 5轴联动数值计算

5 轴联动是指在笛卡尔坐标系下,设备具备3 个移动轴:X轴、Y轴和Z轴,和两个旋转轴(A轴和B轴,或者A轴和C轴,或者B轴和C轴)。其中A轴是指绕着X轴旋转的驱动轴,B轴是指绕着Y轴旋转的驱动轴,C轴是指绕着Z轴旋转的驱动轴。通常轴数的计算不考虑沿着X、Y、Z轴的平移辅助轴U、V、W轴。

常见5轴联动设备绝大部分是使用球形刀具对工件进行点接触式加工。球形表面法矢指向全空间,对复杂曲面法矢具有自适应能力,只要球半径小于曲面最小曲率半径就能有效避免干涉。因此触点计算量小,编程简单。但是因其接触面积小、越靠近旋转中心线速度越小,抛光效果就越差,因此需要设置刀轴倾角提高切削效果,或者选用其他形状抛光工具,比如较大直径的抛光盘等。在使用刀轴倾角或者非球形刀具加工时,必须首先解决轨迹控制点和旋转角度。

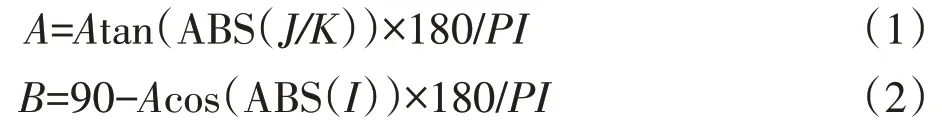

已知条件:被加工曲面上的触点C1、C2…,刀轴倾角θ。需要计算轨迹控点K1/K2坐标值,A轴/B轴角度值。

2.1 计算刀轴矢量

首先根据触点C1计算得出该点处曲面的法矢VC1,然后根据驱动引导方向Vf,即C1->C2,构成直角坐标系WCS1,在此坐标系中,根据刀轴倾角θ,计算可得刀轴矢量VZ。

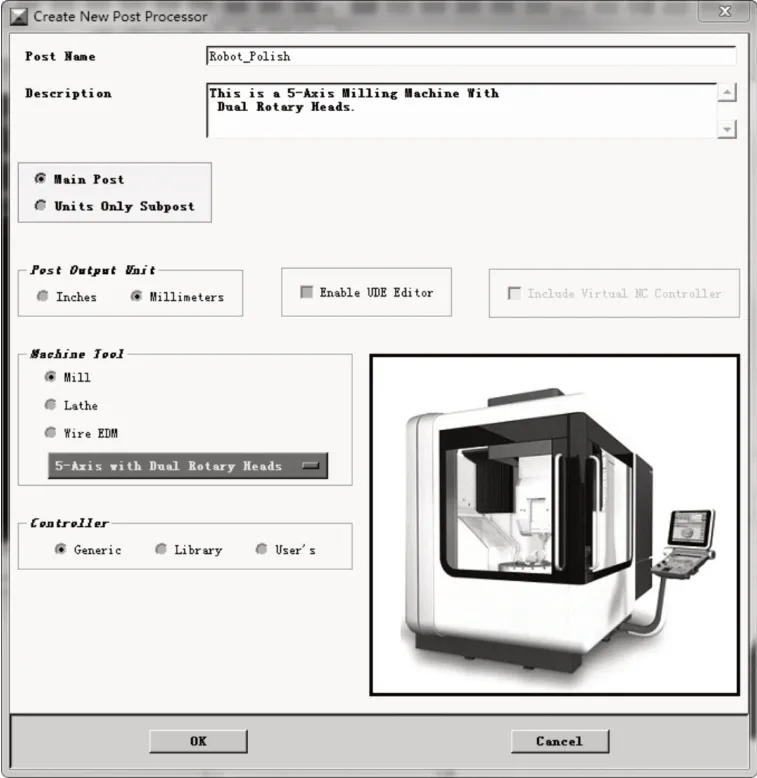

2.2 计算A轴/B轴角度值

不同5轴设备对应A、B、C轴的定义略有不同,经过研究发现,5 轴设备的旋转轴一般情况下是由一个空间角度和一个投影角度的组合实现的。例如日本大畏5 轴机床的旋转轴为P、A、B和P、A、C,其中P、A、B轴为刀轴矢量与坐标系Z轴的空间夹角,PAC为刀轴矢量与坐标系X轴在XY平面内投影角。而实验室的5 轴联动机器人的A、B轴也满足此条件,即A轴为刀轴矢量与加工坐标系Z轴在YZ平面内的投影角,B轴为刀轴矢量与加工坐标系X轴的空间夹角。根据以上结论,将刀轴矢量长度单位化,得到刀轴矢量在加工坐标系下的各轴分量I、J、K,然后利用三角函数计算得到任意一刀轴矢量对应的刀轴的A、B角度值。

2.3 计算轨迹控制点

当确定了刀具的姿态后,无论刀具是球形还是盘状的,只要按照最终刀轴矢量去逼近工件表面,通过计算刀具与工件表面的最小距离Min,可得触点C1对应刀具上的触点CC1,如图1、图2、图3 所示。将刀具沿着刀轴矢量移动Min后,C1与CC1重合,在触点坐标系下根据刀具实际几何尺寸计算出控制点K1。通常控制点位于刀具底部与刀轴中心线的交点,例如,图3中圆盘状抛光盘的控制点位于底部圆心。

图1 构建触点坐标系WCS1

图2 刀轴矢量单位画

图3 计算轨迹控制点

3 抛光轨迹后置处理

本节介绍两种后处理方式的构建,分别是UG CAM模块中后处理构造器和利用API接口函数,使用VS2010 进行二次开发后处理插件,两种后处理各有利弊,但是二次开发的插件可以根据设备情况实现完全定制,以及实现后处理相关的扩展功能,比如自动输出程序单等。

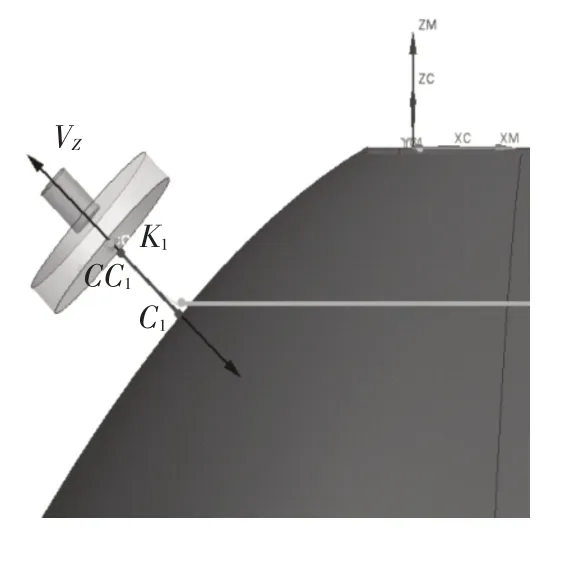

3.1 UG后处理构造器

UG加工模块自带了程序后处理构造器(见图4),可以方便用户将软件中生成的轨迹信息,转换成设备识别的代码,通用性较强。可以在这个构造器中,根据实际需求定制G 代码、M 代码、程序头、程序结尾、固定循环格式等。对于语言编程要求不高,缺点是只能进行单一程序的后处理,当程序数量较多时,实现批量后处理比较麻烦。

图4 UG后处理构造器创建新后处理

3.2 VS2010开发后处理插件

(1)开发准备。利用UG/Open API 接口函数[3],在VS2010中处理刀具轨迹列表(Clsf),生成设备识别的代码。在后处理开发中,重点关注两个问题:①一是轨迹规划时采用的坐标系,需要和UG 生成Clsf 文件参考的坐标系一致,如果不一致就需要通过坐标系转换,将所有点位进行转换计算;②二是将Clsf 语句处理成设备系统能够识别的字符,通常转换成G代码即可。后处理过程中涉及的两个函数如下。

此函数可以方便的将绝对坐标系(UF_CSYS_ROOT_COORDS)下点(input_point)坐标值,转换为当前坐标系(UF_CSYS_WORK_COORDS)下点(output_point)坐标值。简化了通过旋转矩阵进行坐标计算的过程。当加工坐标系和绝对坐标系不重合时,后处理的点位需要使用此函数进行坐标系转换。确保最终处理出来的点位是基于加工坐标系的。

此函数用于生成clsf 文件。CLSF(Cutting Location Source Files)是指刀具位置源文件,存储的是规划完成的轨迹经过计算后,生成的点位信息。后处理就是将此类刀位信息转换成G代码的过程。

(2)开发过程。在UG 用户定于UI 模块中,定制后处理的主界面。为了方便使用,可以在UG环境下,定义后处理菜单栏和工具条,如图5、图6所示。

图5 后处理菜单

图6 后处理工具条

编写后处理源代码。将生成的Clsf 文件中的语句按照表1 进行逐行翻译,编译成功后,执行这个功能,可将选中的程序后处理生成G 代码,并根据需要可以将多个程序合并为一个程序,也可以自动输出Excel程序表单,如表1所示。

表1 Clsf文件代码与G代码对照表

4 模具抛光实验

在汽车模具凸模精仿型加工后,粗糙度不满足制件成型要求,需进一步抛光加工提高模具表面粗糙度。由于模具表面大多是复杂曲面,为了均匀、高效去除数控加工后的残余量,利用天津大学自主研发的6个自由度并联机器人,进行抛光实验,验证以上轨迹规划和角度计算的准确性。

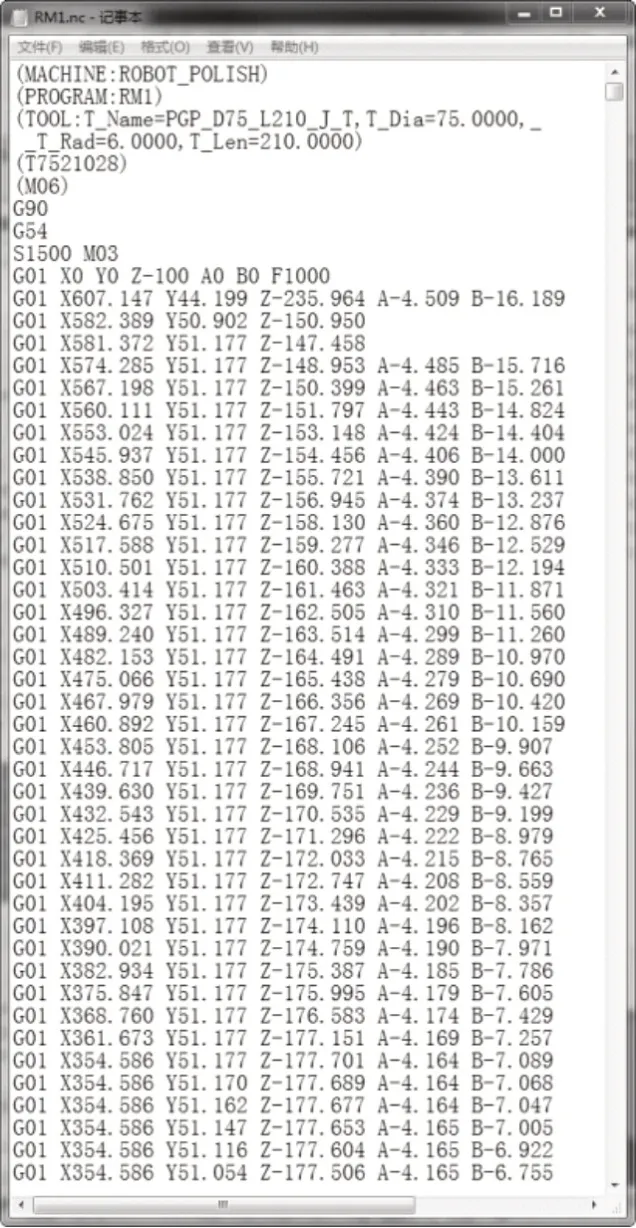

首先在UG环境下编制可变轴抛光程序,如图7所示。然后经过后处理得到机器人能够识别的G代码,如图8所示。通过实际抛光加工,验证了5轴设备各轴的计算是准确的,并且通过UG构建的后处理模块或利用UG/OPEN API 函数开发的后处理模块得到的G代码,是能够准确的反映复杂曲面上任意点位的几何特性,支持抛光加工。最终实验结果如图9所示。

图7 模具曲面抛光轨迹规划

图8 抛光后处理G代码

图9 模具抛光实验

5 结束语

5 轴联动设备在制造业的地位越来越高,本文对于常见5轴联动设备的刀位点以及姿态进行了深入的研究和计算,找到了加工轨迹控制点和实际接触点之间的几何关系,对于提高复杂曲面的加工精度具有重要意义,旋转轴的角度计算过程发现,通常可以利用一组空间角和一组投影角来定义空间姿态,这简化了转台及转头组合的联动设备的应用研究过程。通过UG软件自带后处理构造器或者完全“个性定制”的后处理开发技术,为联动设备的应用奠定了理论基础。