电渣重熔10Ni3MnCuAl钢中Al元素的均匀性控制

2021-11-02单海欧白宪超孙常亮

张 勇,单海欧,白宪超,孙常亮,杨 松

(1.抚顺特殊钢股份有限公司第三炼钢厂,辽宁抚顺 113001;2.辽宁石油化工大学信息与控制工程学院,辽宁抚顺 113001;3.抚顺特殊钢股份有限公司总工办,辽宁抚顺 113001)

1 引言

10Ni3MnCuAl(相当于日本NAK80)属于Ni-Al-Cu时效硬化型模具钢,用于大型塑料模具,具有良好的镜面加工性和放电加工性。经电渣重熔后,纯净度得到进一步提升,性能稳定,有很好的抛光性能与雕饰性。是高性能、高精度、高级镜面塑料模具钢[1~2]。

10Ni3MnCuAl 生产工艺路线为:电炉+LF+VD 冶炼电极经电渣重熔后锻造成材。该钢在电渣重熔过程中存在Al元素烧损严重的问题,导致重熔后电渣锭头尾Al 成分差异明显,分布不均,影响锻造成材率及成材性能。

2 试验材料及方法

2.1 母材选用

电炉+LF+VD 冶炼的电极棒,试验电极的化学成分控制按GB/T1299-2014条件进行控制,具体化学成分如表1所示。

表1 10Ni3MnCuAl电极的主要化学成分(质量分数) %

2.2 渣系选择

10Ni3MnCuAl 电渣重熔的渣系采用二元预熔渣,渣量为130kg,渣系主要化学成分如表2所示。

表2 10Ni3MnCuAl渣系的主要化学成分(质量分数) %

2.3 电渣重熔条件及方式的确定

试验炉台选用单支臂3t 普通(非保护气氛)电渣炉冶炼。结晶器尺寸:φ610mm×2,000mm,电极规格:φ420×2,800mm。采用一支电极重熔一支电渣锭的方式,电渣锭锭重为3t。冶炼电压58~66V,冶炼电流10,000~13,000A。首批试验重熔4 支电渣锭,渣中及重熔过程中未加入任何附加剂。相同电极对比试验重熔4 支电渣锭,渣中及重熔过程中加入一定量Al粉。试验的8支电渣锭均在锭身头、中、尾3点取样化学分析主要元素含量。

3 试验结果与分析

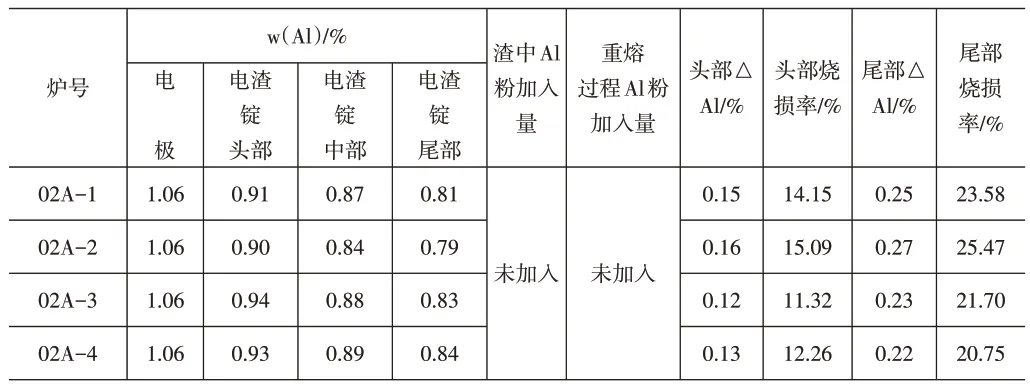

3.1 未加入Al粉进行电渣重熔

未加入Al 粉进行电渣重熔后各元素化学成分的平均值如表3 所示。由表3 可见,在未加入任何附加剂的情况下,电渣重熔后电渣锭头部、中部及尾部主要元素化学成分的平均值情况。其中Al 元素烧损情况如表4所示。

表3 未加入附加剂进行电渣重熔后主要化学成分平均值情况 %

表4 未补加Al粉时Al烧损情况

由表4 可见,渣中及重熔过程中未加入任何附加剂的4 支电渣锭,钢锭尾部Al 含量下降较多,钢锭尾部Al 含量(质量分数)在0.79%~0.84%,烧损率在20.75%~25.47%之间。钢锭头部(充填端)Al 含量(质量分数)在0.90%~0.94%,烧损率在11.32~15.09%之间,头尾Al含量(质量分数)平均差值0.1%,电渣锭尾部Al成分烧损更为严重,头尾成分差异明显。

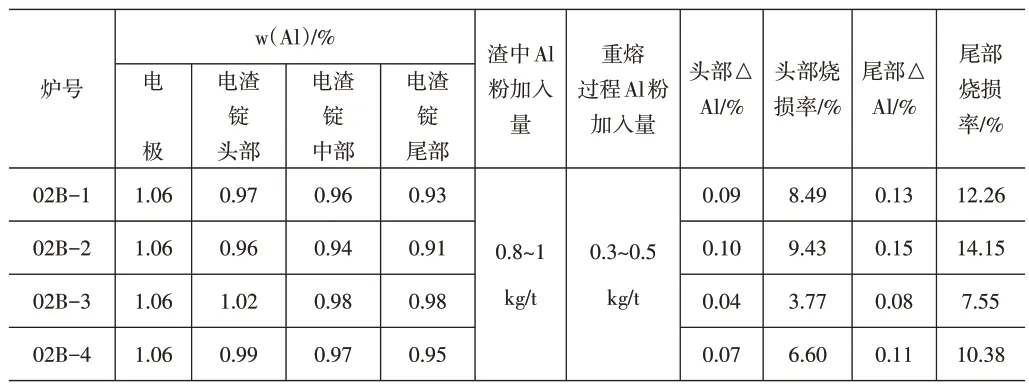

3.2 补加Al粉进行电渣重熔

渣中及重熔过程中补加Al粉后电渣锭头部、中部及尾部Al 烧损情况如表5 所示。由表5 可见,在渣中按吨钢0.8~1kg 加入Al 粉及重熔过程按吨钢0.3~0.5kg均加Al粉后,钢锭尾部Al含量(质量分数)0.91~0.98%,尾部Al烧损率7.55%~14.15%。烧损严重情况得到改善。钢锭头部Al 含量(质量分数)0.97%~1.02%,头部Al 烧损率3.77%~9.43%。头尾Al 含量(质量分数)平均差值0.0425%,钢锭Al含量的均匀性得到很大改善。

表5 补加Al粉时Al烧损情况

3.3 分析与讨论

根据以上试验结果表明10Ni3MnCuAl

经电渣重熔后元素的烧损主要是Al 元素的烧损较为严重,这主要是因为与钢中其它元素相比,Al 在重熔过程中更易被氧化,这也与其和氧的亲和力有关,与氧亲和力大的元素更易被氧化[3~4]。

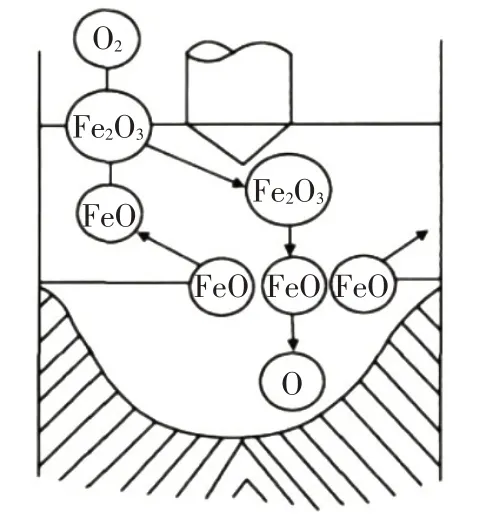

根据相关研究表明在电渣重熔过程中氧的来源主要有电极中溶解的氧及不稳定的非金属氧化物、电极表面的氧化铁皮、渣料中的不稳定变价氧化物以及重熔过程中的气相传氧。气相传氧的过程主要依靠渣中不稳定变价氧化物转移到金属熔池中[5],这个过程的传氧机理如图1所示。

图1 氧化铁传氧机理示意图

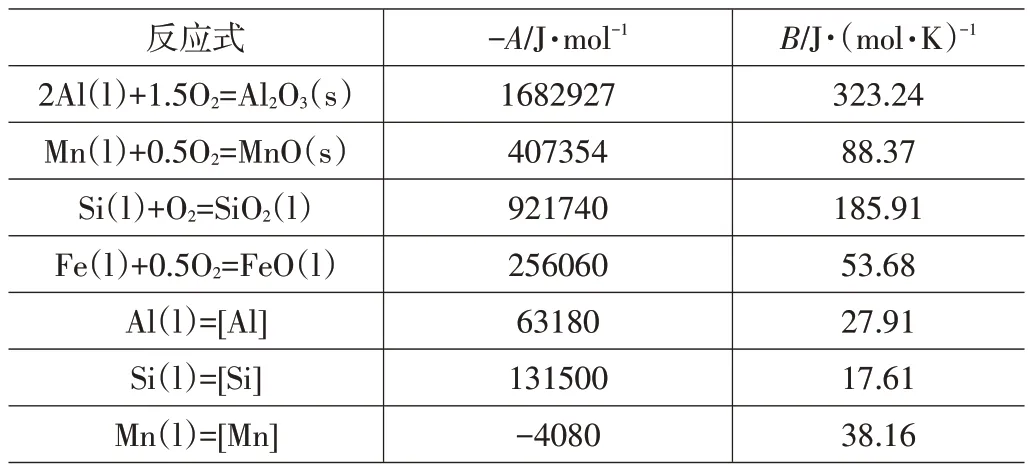

在电渣重熔初期,渣料中的杂质(SiO2)以及不稳定氧化物(MnO)、(FeO)与Al 的氧化作用导致钢锭尾部Al烧损严重,冶炼中后期渣池组分趋于稳定,Al的烧损主要是不稳定变价氧化物如氧化铁传氧所引起的氧化作用,体系中物质的标准吉布斯自由能如表6所示[6]。

表6 体系中物质的标准吉布斯自由能

在试验中,通过在渣中及重熔过程中补加一定量的Al粉提高了渣池中Al的含量。一方面通过Al与不稳定变价氧化物的反应去除了渣池中的变价氧化物,进而减少了钢锭尾部Al 的烧损;另一方面,由于渣池中变价氧化物的去除也降低了金属熔池中氧的浓度,使得电渣重熔后钢锭Al的含量更接近母电极中Al的含量,结合以上两个方面在电渣重熔的整个过程中由于对电极中Al 元素烧损的有效控制,最终使得10Ni3MnCuAl钢锭中Al元素分布更加均匀,含量更加接近于电极Al含量。

4 结论

(1)钢锭头、尾部Al 元素烧损严重且成分不均的主要原因是:渣料中的不稳定变价氧化物以及重熔过程中的气相传氧导致Al的氧化反应。

(2)通过在渣中及电渣重熔过程中补加Al粉可有效控制电渣重熔过程中Al 元素的烧损,钢锭尾部Al烧损率7.55%~14.15%,钢锭头部Al 烧损率3.77%~9.43%。头尾Al含量(质量分数)平均差值0.043%,钢锭Al含量的均匀性得到很大改善。